基于STM32的交流电磁场检测实验系统设计

李 伟, 尚亚期, 杨会敏, 袁新安, 邵鑫宇, 赵建超

(中国石油大学(华东)海洋油气装备与安全技术研究中心,山东青岛266580)

0 引 言

随着社会与生产的发展,无损检测需求日益增加,交流电磁场检测技术由于其不需耦合剂、提离不敏感等优点,在航空航天、水下结构、管道、压力容器等领域被广泛应用无损检测中[1-2]。

交流电磁场检测设备由于信号调理复杂、存在多个信号处理模块,造成设备体积大、功耗高、不易携带,为教学和科研工作带来诸多不便。针对上述问题,在交流电磁场检测理论的基础上,开发一种低功耗、轻量级的嵌入式交流电磁场检测系统[3]。系统主控选择STM32H743作为系统MCU,构建RT-Thread实时操作系统与TouchGFX前端交互框架,构建交流电磁场检测实验系统并进行实验测试[4]。

1 交流电磁场检测原理

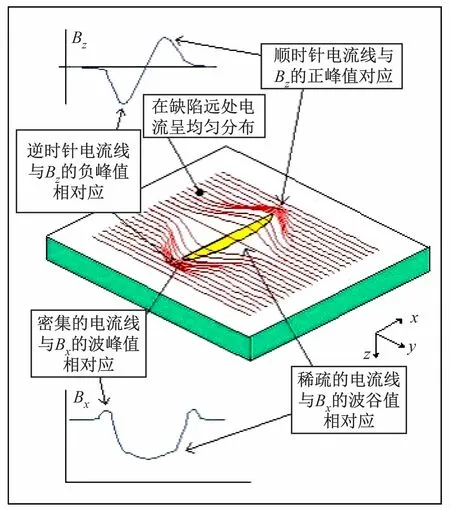

交流电磁场检测理论基础是电磁感应理论。当通入交流电的激励线圈靠近被测铁磁性材料时,交变电流产生的交变磁场作用于被测件产生感应电流,由于集肤效应,感应电流会趋于被测件的表面。在无缺陷的被测件表面,感应电流是均匀分布的,在有缺陷的部位感应电流产生了偏转,表面的磁场产生畸变,通过磁场传感器测量到畸变磁场即可判断和评估裂纹[5-6]。

如图1所示,X方向磁场在缺陷两端呈现较小幅值,在缺陷中部呈现波谷,包含裂纹深度信息。Z方向磁场在缺陷两端呈现正负相反波峰,反映裂纹的长度[7]。

图1 交流电磁场缺陷检测原理图

2 检测系统开发

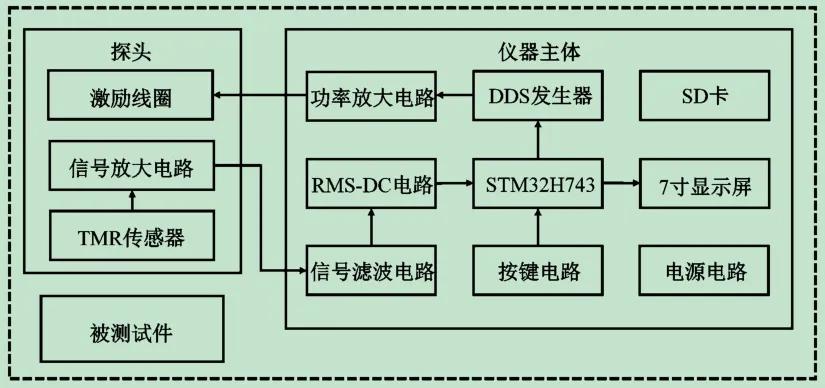

基于STM32交流电磁场检测系统包括仪器主机与检测探头两部分,对不同的检测条件可设计更换不同探头以满足检测作业条件。检测系统主要组成如图2所示。

图2 检测系统主要组成

探头包括激励线圈、信号放大电路、隧道磁阻(Tunnel Magnetic Resistance,TMR)磁场传感器[8],当线圈通入正弦激励,在工件表面产生感应磁场,电流在缺陷周围扰动,TMR传感器拾取缺陷周围畸变磁场,磁场信号经放大电路传输至仪器主机。

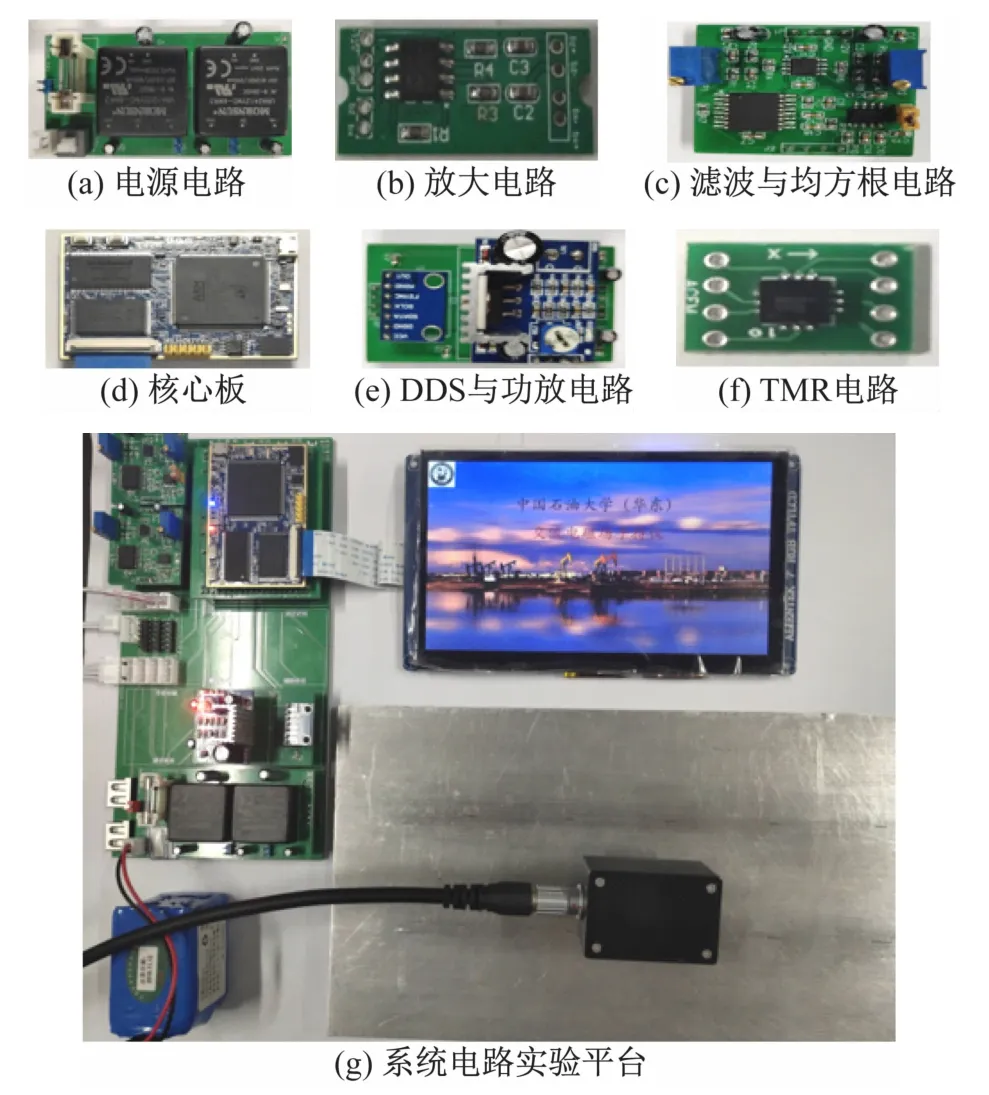

仪器主体包括电源电路、STM32H743核心板、按键电路、DDS信号发生器、功率放大电路、信号滤波电路、RMS-DC电路、SD卡电路与显示器。MCU与DDS信号发生器通过SPI通讯,产生1~10 kHZ频率可调正弦波,经过功率放大为激励信号,加到探头线圈上;TMR传感器采集的磁场信号经过信号放大、滤波,最后通过RMS-DC电路求信号有效值;MCU通过A/D采集RMS-DC电路的直流信号,在显示器上显示波形,SD卡有数据存储与回溯功能,按键电路用于非触摸情况下操作仪器。如图3(a)~(g)所示为检测系统实验平台实物图。

图3 检测系统实验平台实物图

3 硬件模块设计

良好的硬件设计对保证实验系统的稳定性起着决定性的作用,系统主要围绕高精度检测探头、仪器主体信号处理、MCU外围电路进行硬件模块设计。

3.1 高精度检测探头

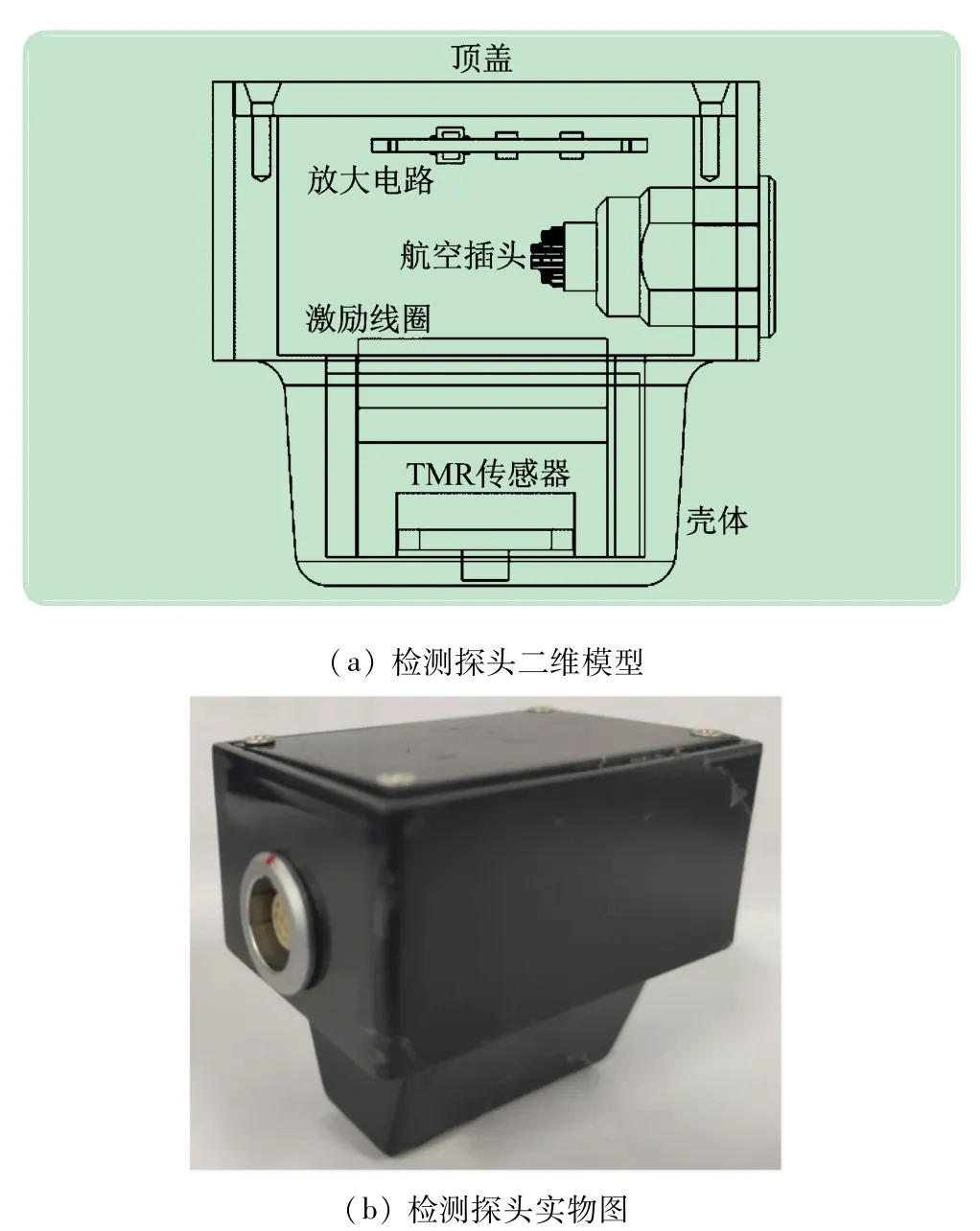

如图4所示为检测探头示意图,探头包括壳体、顶盖、TMR传感器、放大电路、均匀缠绕500匝铜线的磁芯以及用来连接仪器主体的航空插头。

图4 检测探头

经实验测量,TMR传感器测量到的电压信号只有mV级,需要经过放大。选择AD620用于仪表信号放大,其具有低成本、高精度、低失调电压、只需一个外部电阻就可设置增益等优点。

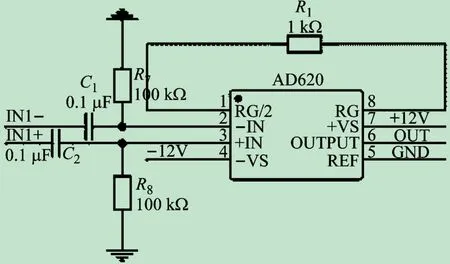

图5所示为AD620放大电路[9],设置Bx信号放大倍数为50,Bz信号放大倍数为100,选择Bx信号放大电阻阻值为1 kΩ,Bz信号放大电阻阻值为500 Ω。放大电路为差分输入,使用耦合电容,可去除信号中的直流分量。

图5 AD620放大电路

3.2 电源电路

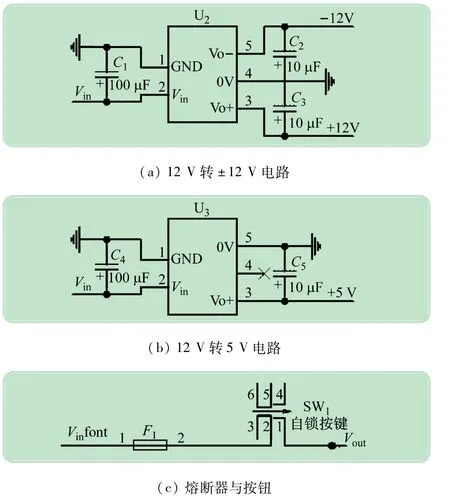

电源的稳定对信号处理电路、仪器的稳定运行有着决定性的作用。隔离电源有抗干扰能力强、安全性高、较宽的电压输入范围等优点[10]。如图6(a)~(c)所示为电源电路,为了系统的稳定性添设了5处滤波电容,添设了1.5 A保险丝与自锁按键。

图6 电源电路

3.3 信号发生器与功率放大电路

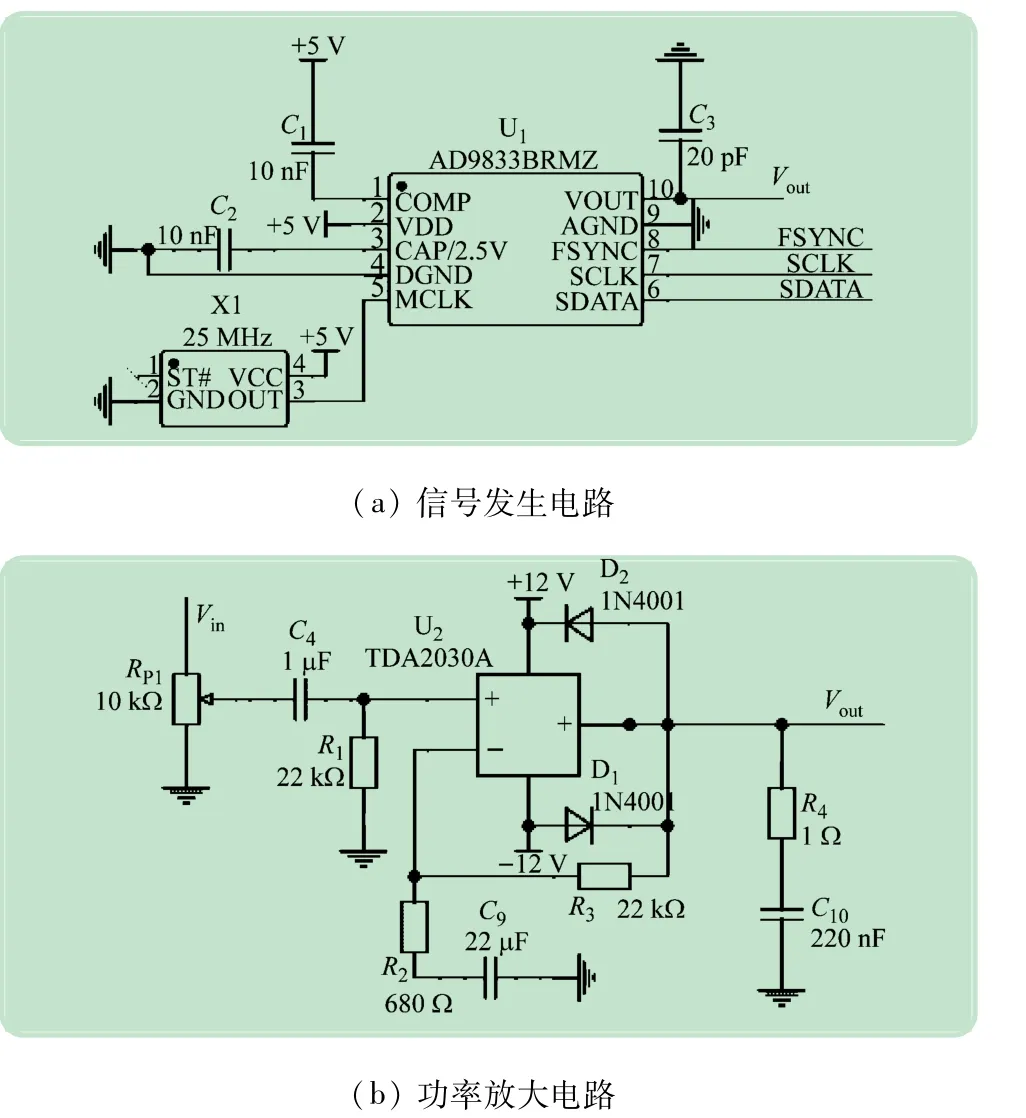

系统使用直接数字合成技术(Direct Digital Synthesizer,DDS)信号发生器作为信号激励源,仪器使用AD9833,具有功耗低、输出频率范围广、分辨率高、可输出波形种类多等优点。AD9833输出功率低,无法直接驱动激励线圈,添加TDA2030a功率放大电路[11-12]。如图7(a)、(b)所示为信号发生器与功率放大电路。

图7 信号发生器与功率放大电路

AD9833所需晶振为25 MHz有源晶体振荡器,外接3线SPI通信接口,MCU可控制AD9833产生1~10 kHz的正弦波;TDA2030A功率放大模块输入端并联可调电阻,通过调节输入电流的大小,调节输出功率,同时输入端耦合电路滤除干扰,两个二极管用于稳压,功率放大倍数为32倍[13]。

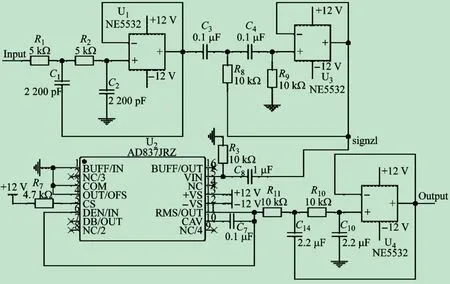

3.4 滤波电路与RMS-DC电路

探头通过航空插头与仪器主体相连,主机内滤波电路可降低信号噪声,AD637芯片可实现特征信号有效值计算[14]。滤波与有效值电路如图8所示。滤波电路使用带通频率为10 kHz~150 kHz的二阶巴特沃斯带通滤波器[15],有效值电路中电容C7用于控制计算时间。

图8 滤波与RMS-DC电路

4 软件系统设计

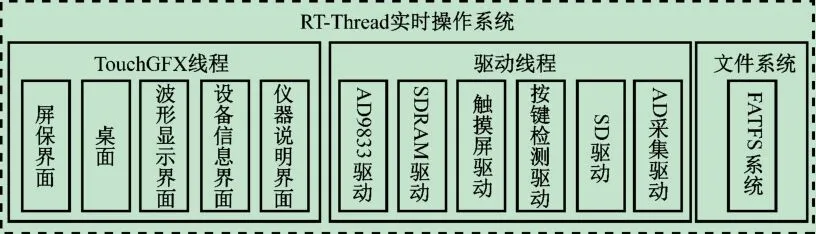

交流电磁场检测系统软件主要由RT-Thread实时操作系统和TouchGFX前端交互框架组成,如图9所示。

图9 系统软件框图

仪器使用RT-Thread嵌入式实时多线程操作系统,系统完全开源,不仅是一个实时内核,还具备丰富的中间层生态[16]。仪器创建了运行TouchGFX前端交互框架的线程。以及各种驱动线程,包括软件SPI通信的AD9833线程、作为显存的SDRAM线程、软件IIC通信的FT5426触摸屏驱动线程、上升沿中断触发的按键检测线程、存储数据的SD卡线程、用于采集探头信号的AD采集线程,同时在SD卡构建了FATFS虚拟文件系统。

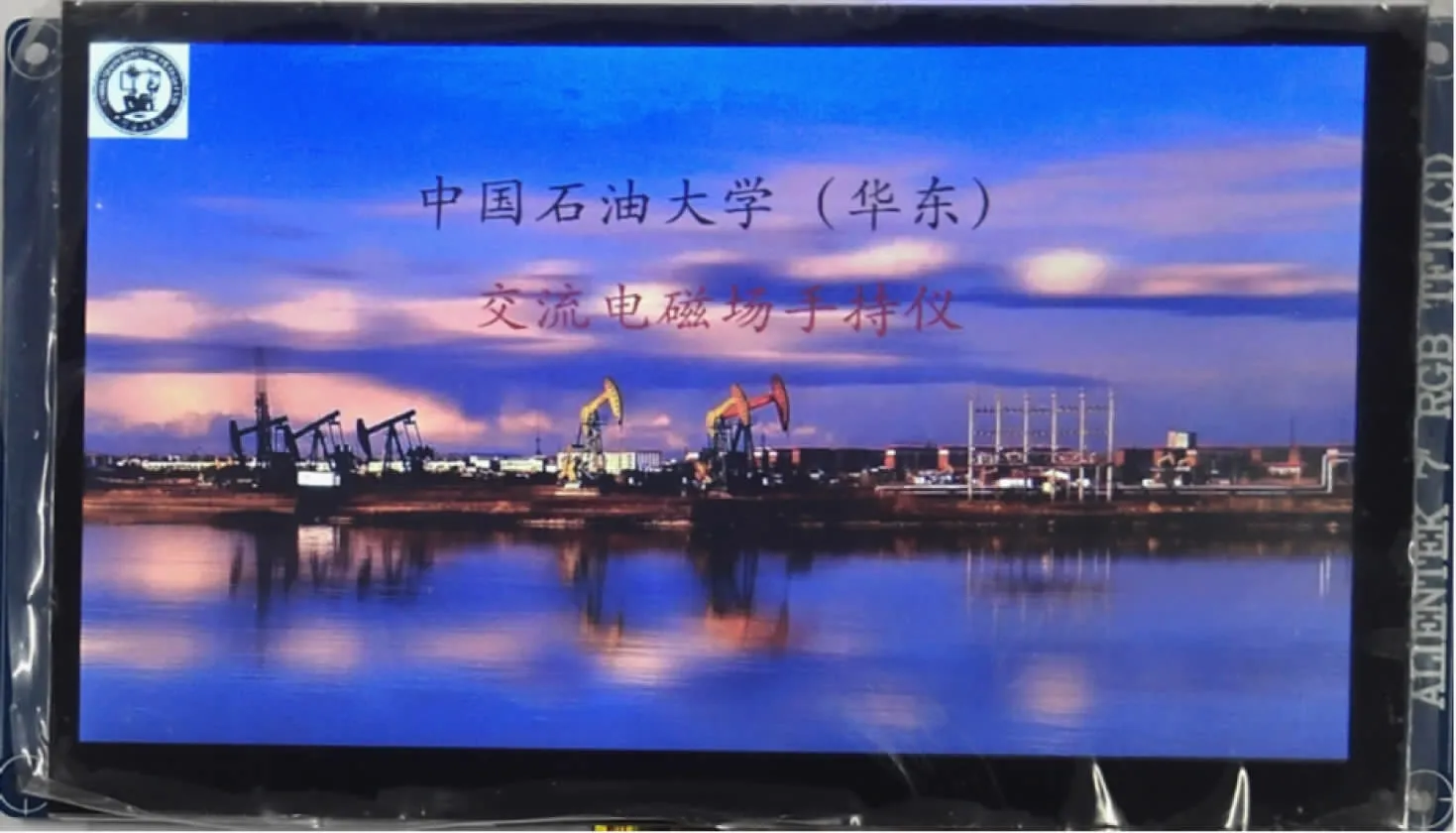

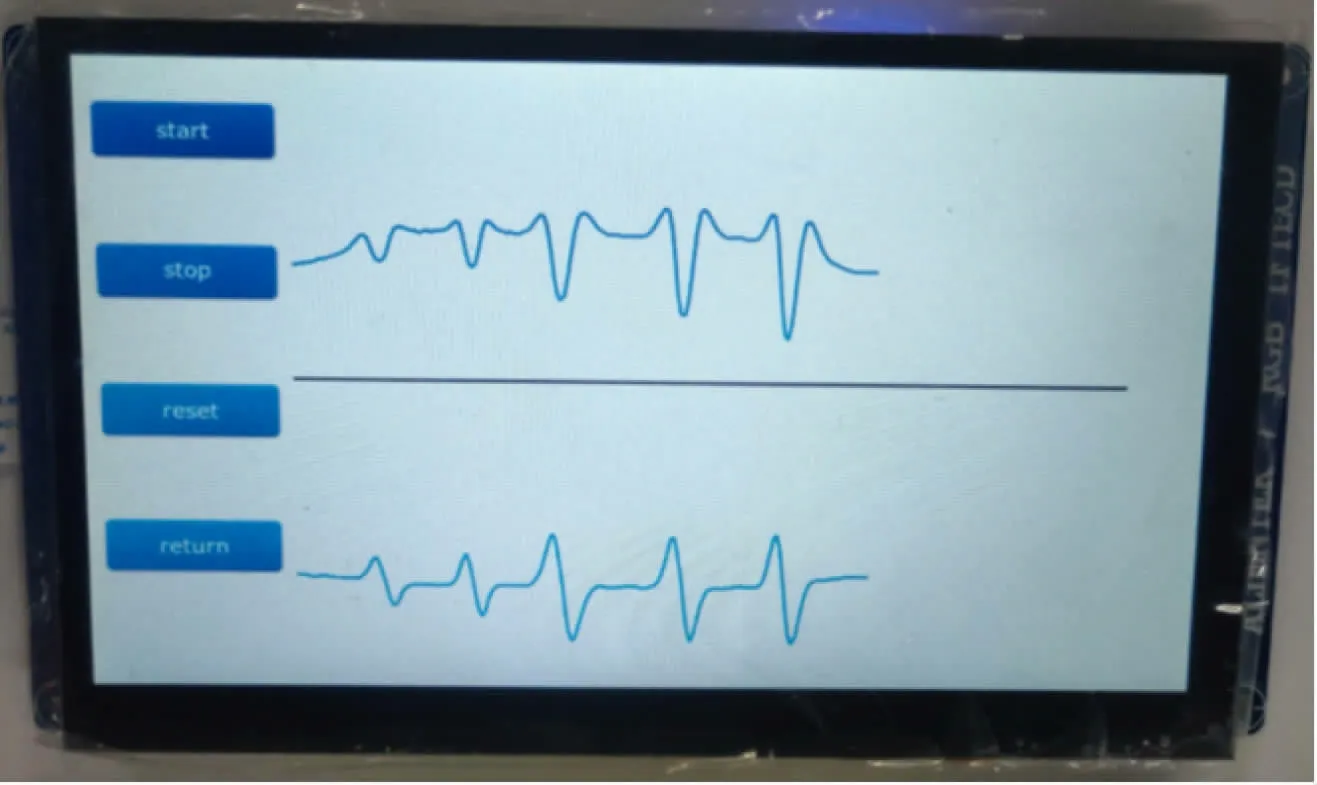

系统使用TouchGFX前端交互框架,作为新兴的GUI框架,基于C/C++面向对象编写,具有占用资源少、动画美观、响应迅速等优点[17]。仪器的GUI以波形显示程序为核心,包括屏保界面、桌面、设备信息界面、仪器操作说明界面。图10为系统启动时界面。

图10 波形显示界面

5 实验测试

5.1 测试系统

交流电磁场检测系统主要包括检测探头、STM32H743核心板、显示屏、电源、DDS信号发生电路、功率放大电路、滤波与RMS-DC电路等。

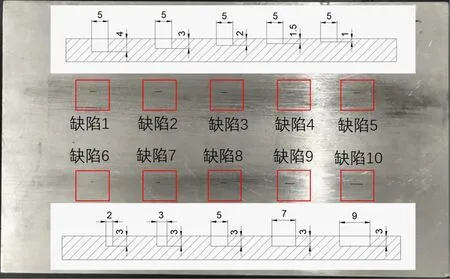

5.2 检测试件

本次检测对象为带有人为加工缺陷的不锈钢试块,如图11所示。缺陷1~5长度为5 mm,深度分别为4、3、2、1.5、1 mm,长度相同,深度递减;缺陷6~10深度为3 mm,长度分别为2、3、5、7、9 mm,深度相同,长度递增。

图11 不锈钢裂纹试块

5.3 检测结果

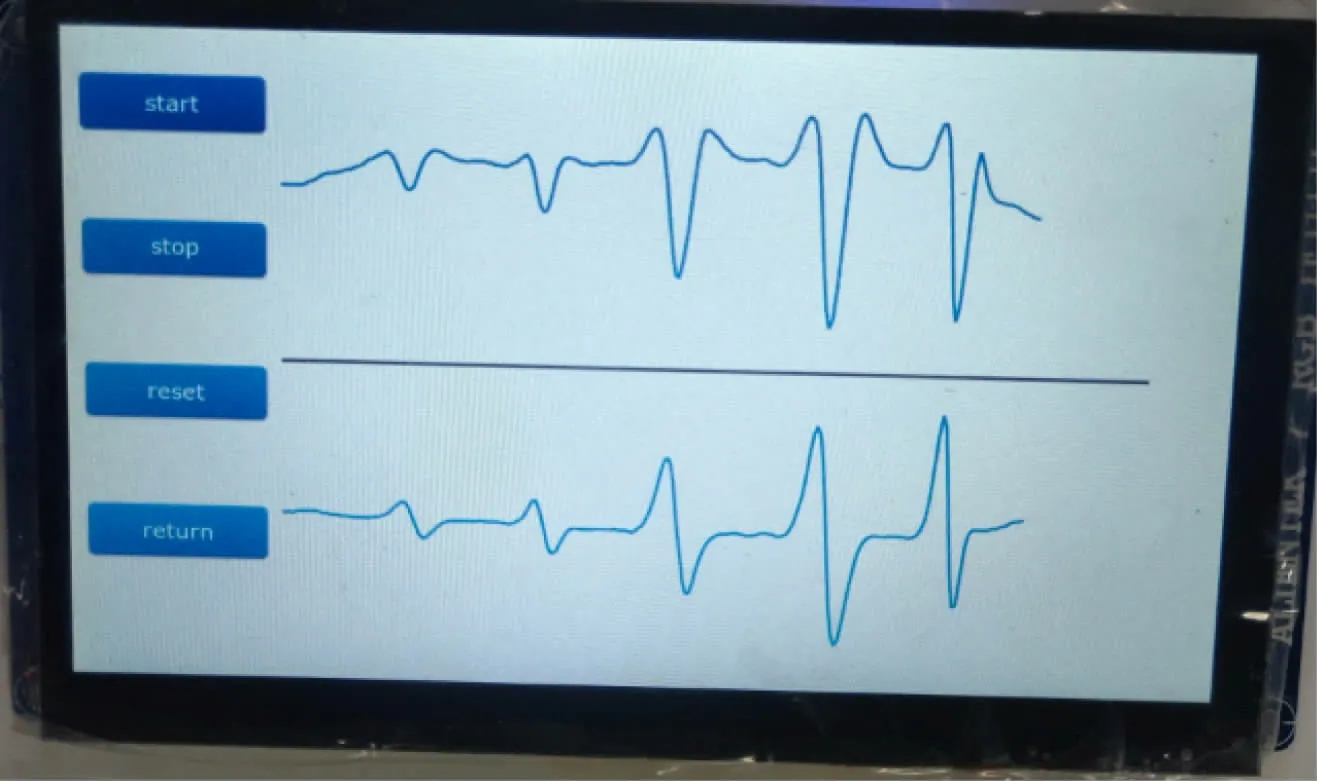

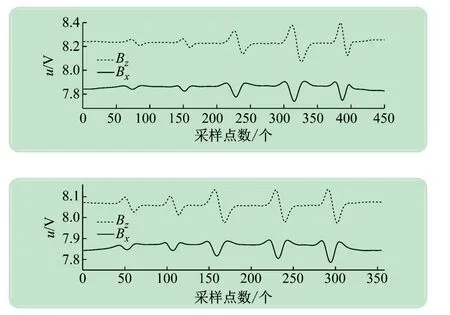

手持探头贴紧不锈钢缺陷试块,分2次测量,第1次从缺陷5匀速扫描到缺陷1,得到的缺陷特征信号Bx和Bz如图12所示。第2次从缺陷6匀速扫描到缺陷10,检测结果如图13所示。利用SD卡导出上述数据进行绘制,如图14所示。

图12 缺陷1~5检测结果

图13 缺陷6~10检测结果

从检测结果可以看出,Bx、Bz信号特征处分别对应缺陷1~10。本系统可以较好检出不锈钢板上的微小裂纹。

图14 缺陷检测结果图

6 结 语

本文基于STM32单片机为核心,开发低功耗、轻量级的嵌入式交流电磁场检测系统,设计基于TMR的高精度检测探头,设计信号处理关键模块,移植RTThread实时操作系统与TouchGFX前端交互框架,开发缺陷显示软件,搭建完善的检测系统,进行不锈钢裂纹检测实验。实验结果表明本文开发的嵌入式交流电磁场检测系统可很好地检测出不锈钢微小裂纹,对交流电磁场检测仪器研制有良好的实验指导意义与现场应用适用性。