一体化炼化企业低温热利用潜力分析与构架

任永刚

(福建联合石化有限公司,福建泉州 362000)

1 企业概况

某联合石油化工有限公司是由中方与外方分别以50%:50%的股比出资共同设立的一体化大型石油化工企业,2007年成立,2011年商业运营,2012-2014年完成原油适应性改造以及乙烯脱瓶颈项目。公司秉承炼化一体化设计理念,炼油与化工装置布局紧凑,技术先进,能耗基本合理。

1.1 能耗现状

随着国家宣布“2030年CO2排放量达到峰值,2060年实现碳中和”的双碳目标,我国对绿色、低碳、节能等要求越来越高,如何深层次挖掘节能潜力,是摆在节能管理者面前的一道课题。目前福建联合石化的用能主要以热能为主,包括燃料油、燃料气、蒸汽、催化烧焦(转化为蒸汽)等;其次是电能,这两项能源消耗占炼化总能耗的89%以上,其中热能消耗占73%左右。因此热能利用效率的高低,决定了公司能效管理水平。正常热能的利用应当遵循“高质高用、低质低用”的原则[1-2],只有形成能量多次梯级利用的用能结构,才能实现能量的高效利用。

某联合石化作为国内建设较早的大型炼油化工一体化企业,生产结构布局紧凑、能源供给与消耗紧密相连,加上后期外购蒸汽与LNG的引入,能源结构优化灵活。但作为一体化企业在能量梯级利用方面还有很大的提升空间,特别是在装置衔接、炼油与化工布局上,除了上下游装置之间有热供料及早期催化与气分装置的热联合优化外,公司整体能量利用方面大多数情况下还相互孤立,这就导致“高质低用、低质排弃”的低效能量利用现象。现利用经典的能量分析理论找出公司用能的薄弱环节,根据低温余热利用的原则与特性,挖掘低温热利用潜力并提出具体实施方案。

1.2 能量“三环节“模型

能量三环节分析模型[3]是由华南理工大学华贲教授提出的系统能量优化技术。该理论从能量利用的本质出发,从源头入手解决问题,可对炼化企业全厂或单元装置的能量利用、回收和转换三个环节进行系统优化。低温热回收利用主要是对能量回收环节进行分析优化,通过全方位诊断分析,对能量利用环节的工艺参数及设备结构进行优化,实现能耗大幅降低。

3 炼油与化工低温热综合利用分析与方案

3.1 溶剂脱沥青高压溶剂热源

原料油(235 t/h、160℃)从原料罐抽出后,进入混合器与部分溶剂(40 t/h、110℃)混合稀释,经进料冷却器冷却,再经混合器与部分溶剂(96 t/h、 110℃)混合稀释,进入DAO抽提器(D102)上部。与下部进入的溶剂进行萃取分离。在DAO分离器(D104)内实现溶剂和脱沥青油的分离后,84%的溶剂通过超临界分离回收。回收溶剂经高压溶剂换热器(E102,E101)后分成三股,一股进DAO抽提器(D102),一股进A102,另一股至溶剂空冷器(A-101);冷却后又分成四股,一股与换热前渣油混合稀释,一股与换热后渣油混合稀释,一股进入D203,大部分溶剂经流量控制与空冷A101前的溶剂一起进入DAO抽提器(D102)下部。低压溶剂(70 t/h、33℃),经E115与原料油换热后,与A101冷后高压溶剂汇合,分别进入D102、D203、M101、M102。从D104顶部出来经两组换热器后,144℃高压溶剂进空冷器A101冷却至112℃,存在低温热损失。原料油换热与D104顶高压溶剂换热流程见图1。

图1 原料油换热与D104顶高压溶剂换热流程

3.2 溶剂脱沥青汽提溶剂热源

汽提塔顶汽提溶剂和水蒸气冷却工艺流程见图2。自DAO汽提塔C101塔顶、胶质汽提塔C202塔顶、沥青汽提塔C103塔顶的汽提溶剂和水蒸汽,以244℃先后进入空冷器A102A-H、水冷器E113A-D,冷却至32℃进入低压溶剂罐D105。从C101、C103、C202塔顶抽出的混合后汽提溶剂(244℃)进空冷器A102冷却,存在热量损失。低温热源分析见表1。

表1 低温热源

图2 汽提塔顶溶剂和水蒸汽冷却工艺流程

3.3 乙烯脱丙烷塔底热阱

乙烯脱丙烷塔塔底换热工艺流程见图3。乙烯装置分离单元脱丙烷塔(C40404)塔底再沸器入口温度73℃(最高可达90℃),再沸器出口温度83℃,塔底再沸器低压蒸汽用量11.3 t/h。C40404塔底物料组分由C4产品与部分裂解汽油产品组成。C40404塔底物料流量71 t/h(包括C4产品37 t/h,部分裂解汽油产品34 t/h),乙烯分离单元脱丙烷塔使用 0.45 MPa蒸汽加热,而再沸器出口温度为83℃,存在能量的高质低用问题。

图3 乙烯脱丙烷塔再沸器工艺流程

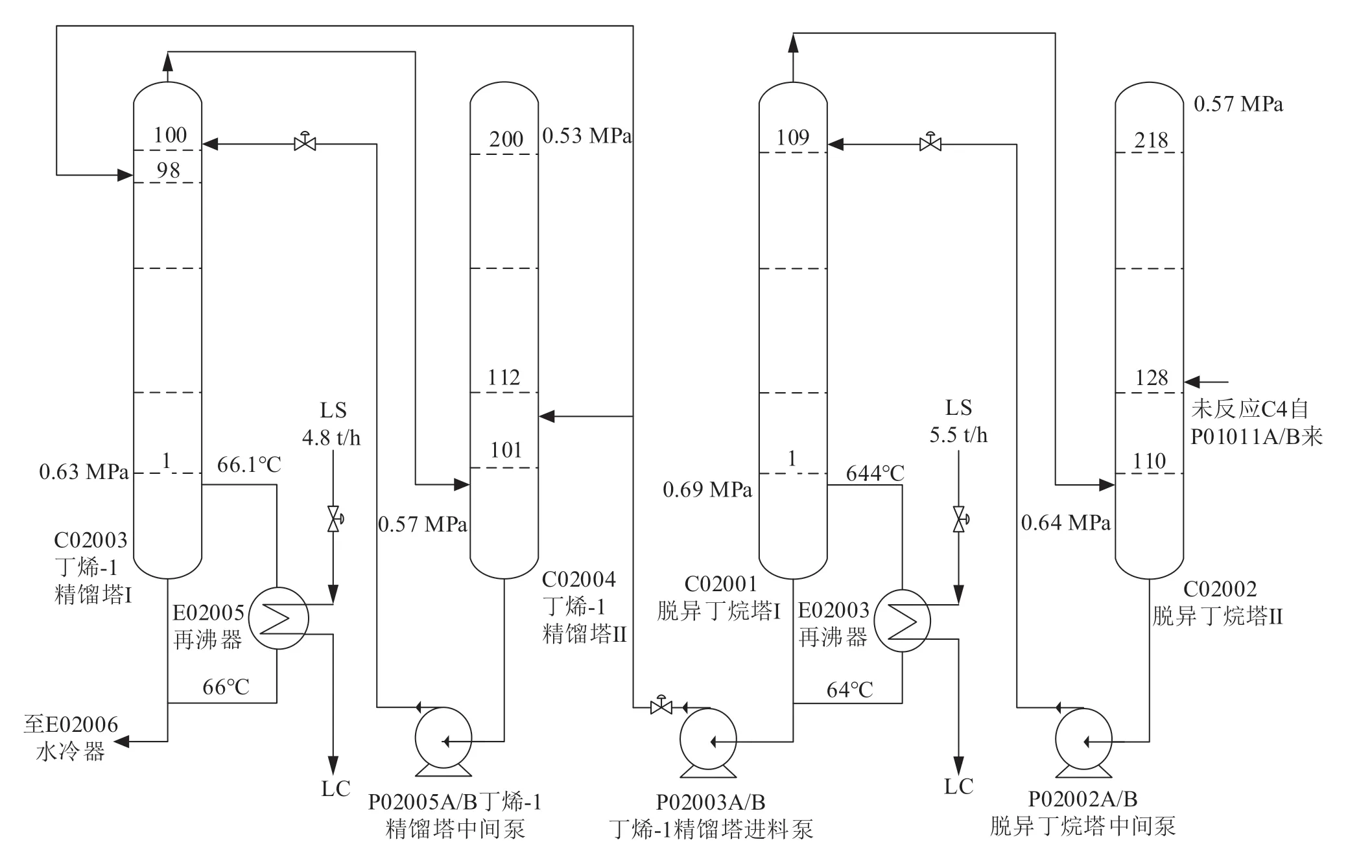

3.4 乙烯MTBE丁烯-1塔底热阱

乙烯MTBE装置丁烯-1部分用热工艺流程见图4。自P1011A/B来的未反应C4送至脱异丁烷塔II(C02002)作为进料。塔顶压力0.54 MPa,塔顶温度48.5℃,脱异丁烷塔I(C02001)底压力0.68 MPa,塔底温度64℃。脱异丁烷塔I塔底用脱异丁烷塔底重沸器(E02003)加热,热源为自系统来的0.45 MPa 蒸汽,蒸汽用量5.5 t/h。自P02003A/B来丁烯馏分送至丁烯-1精馏塔II(C02004)作为进料。塔顶压力0.53 MPa,塔顶温度51.8℃,丁烯-1精馏塔I(C02003)塔底压力0.62 MPa,温度65.3℃。丁烯-1精馏塔I塔底用丁烯-1塔底重沸器(E02005)加热,热源为系统来的0.45 MPa蒸汽,蒸汽用量4.8 t/h。乙烯MTBE装置丁烯-1部分脱异丁烷塔C02001使用0.45 MPa蒸汽加热,而塔底温度64℃,存在能量高质低用问题。乙烯MTBE联合装置丁烯-1精馏塔C02003使用0.45 MPa蒸汽加热,而塔底温度66℃,存在能量的高质低用问题,详见表2。

表2 低温热阱情况

图4 MTBE与丁烯-1用热工艺流程

3.5 低温热回收工艺设计

首先在公用IGCC装置设立热水站,将热水罐中的热媒水送至溶剂脱沥青装置回收低温热,回收低温热后的热媒水作为乙烯C40404塔底热源;然后将换热后的热媒水继续输送至MTBE,作为C02001与C02003塔底热源。MTBE两台再沸器(E02003A与E02005A)换热后的两股热煤水汇合后,返回到低温热水系统中的热水站。

1)高压溶剂进空冷器A101A-D前,新增两台换热器E131A/B,将从全厂低温热水系统IGCC热水站引来的热媒水引至E131A/B,从高压溶剂中取出热量。

2)在汽提溶剂和水蒸气空冷器A102A-H之前,新增两台换热器E132A/B,将E131A/B出口热媒水引至E132A/B,从汽提溶剂和水蒸气中取出热量。

3)在乙烯装置C40404塔底更换一台再沸器E40419B,将热媒水引至E40419B为C40404提供热量,替代塔底蒸汽。

4)MTBE装置C02001和C02003。来自乙烯装置E40419B的热媒水分为两路输送至MTBE装置的C02001和C02003。MTBE装置C02001底新增一台再沸器E02003A,将热媒水引至新增再沸器E02003A,为C02001提供热量,替代塔底蒸汽;MTBE装置C02003底新增一台再沸器E02005A,将热媒水引至新增再沸器E02005A,为C02003提供热量,替代塔底蒸汽。

表1显示炼油装置溶剂脱沥青低温热源负荷总计为20.93 MW,表2显示乙烯装置脱丙烷塔及MTBE两塔低温热阱需求负荷总计为12.96 MW,热源满足热阱的热量需求。改造后溶剂脱沥青低温热替代乙烯装置部分蒸汽工艺流程见图5。

图5 改造后溶剂脱沥青低温热替代乙烯装置部分蒸汽工艺流程

4 经济效益测算

该炼油与化工低温热回收系统改造实施后,预计可取得如下效益。

1)回收溶剂脱沥青装置低温热替代乙烯装置脱丙烷塔底蒸汽、MTBE装置丁烯-1部分精馏塔塔底蒸汽优化,可以节约0.45 MPa蒸汽21.6 t/h,每小时可以节约空冷器用电量180 kW。0.45 MPa蒸汽按100元/t、电价按0.5元/kW·h计算,实现经济效益 1 890万元/年。

2)溶剂脱沥青装置年开工按8 400 h计算,可节约标煤17 604 t/a,装置能耗降低约6.3 kg/t,全厂炼油综合能耗降低0.8 kg/t。

5 结论

炼化一体化企业随机、分散的低温余热较多,为了合理利用这些热量,按照能量梯级利用的原则,应在全局范围内收集低温热余热,并使其与分散在各处的热阱进行优化匹配。在保证装置安稳长优运转前提下,充分对余热回收利用。福建联合石化溶剂脱沥青与乙烯装置低温热回收方案表明,在全厂范围内寻找装置间的低温热联合利用,搭建一个经济合理的低温热回收利用系统,可使企业的能耗较大幅度降低[4]。