煤矿除尘技术的研究与展望

葛少成,王卓龑,陈 曦,2,范超男

(1.太原理工大学 安全与应急管理工程学院,山西 太原 030024; 2.太原理工大学 材料科学与工程学院,山西 太原 030024)

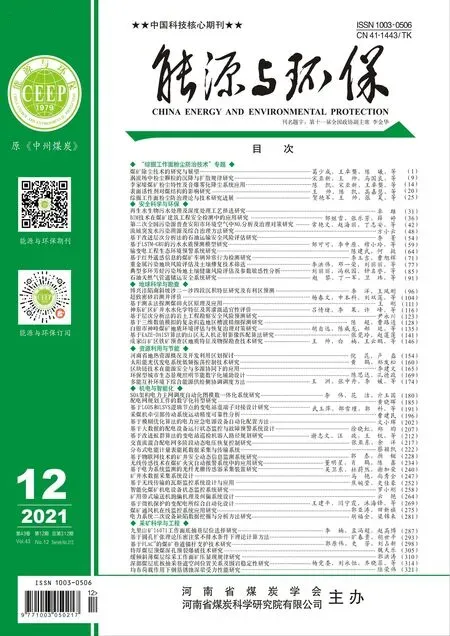

煤作为一种不可再生的资源,在中国的能源结构中一直具有着不可代替的地位。自2001年以来,我国的煤炭生产总量呈现增长趋势,2019年的生产总量约为2001年的2.6倍(图1),在主导新型清洁能源的今天,煤炭仍然作为能源的主要构成。煤尘是煤矿开采过程中最受关注的问题之一,煤尘易引起煤矿工人职业病和煤尘爆炸的可能,对工人和矿井的安全高效生产构成严重威胁[1-3]。

图1 2001年到2019年国内能源生产情况Fig.1 Domestic energy production from 2001 to 2019 year

2018年全国各类职业病新增病例共23 497例,职业性尘肺病和其他呼吸系统疾病19 524 例(其中职业性尘肺病19 468例)[4]。煤矿粉尘被公认为煤矿开采中的五大灾害之一[5-6],整个开采过程中几乎都会伴随着煤尘的产生[7-8]。

喷雾除尘相对来说简单易行,但对于呼吸性粉尘除尘效率相对较低[8],而且水雾在产尘量相对较小的位置可以实现较高的除尘效率,但在产尘量较大处的降尘效果较差[9-10]。泡沫除尘技术在产尘量较大处的治理效果理想,开展泡沫除尘技术的相关研究,促进泡沫除尘技术的发展,保障安全生产是必要的[11]。

除了湿式除尘外,风幕除尘也是应用较高的除尘方式。利用风机将气流沿一定方向喷出,喷出的射流气体形成空气面,利用空气面的两侧压差可以调节风流、阻挡粉尘,除尘效果显著。

1 煤矿粉尘研究

1.1 粉尘特性研究

长久以来,煤尘导致职工患尘肺病及井下粉尘爆炸事故屡见不鲜,我国就矿尘特性及其防治技术领域展开了多角度、多方位的研究。煤矿粉尘是矿井生产过程中产生的能够长时间漂浮在空气中的各种煤、岩固体物质细微颗粒的总称[12],如图2所示。

图2 矿级煤粉样品及其扫描电镜图片Fig.2 Mine-grade coal sample and its scanning electron microscope picture

杨静等[13]用Winner3001型激光粒度仪对粉尘粒径进行了研究,计算了粉尘的分形维数,并且以此为基础,建立煤尘液体湿润的动态模型,进行了湿性表征。赵恩标等[14]针对煤尘浓度测量的方法,研制了一种电荷法测量煤尘浓度的新型传感器。孟双等[15]以标准堆积粉尘自然温度测定实验装置,开展堆积状态下典型褐煤、木粉的自燃特性实验研究,得出体积量与粉尘稳定性的关系。

煤矿粉尘还具有爆炸特性,粉尘爆炸事故是煤矿重大灾害事故,会造成严重的损失和后果。曹卫国等[16]通过使用高速摄影装置和红外热成像装置对火焰传播过程和空间的温度分布情况进行了研究。刘天奇等[17]使用近球形煤尘爆炸装置对褐煤、长焰煤、不粘煤和气煤的爆炸压力特性变化规律展开分析,得出不同变质程度煤尘爆炸压力特性变化规律。Sikandar Azam等[12]通过对粉尘粒径、粉尘浓度和粉尘弥散—空气压力等参数对抑制煤尘爆炸的岩尘惰性要求的影响进行了研究,阐明了煤尘爆炸及其传播的潜在机理,煤尘爆炸所需的岩尘比例随着煤尘粒径的减小和岩尘粒径的增大而增大。

1.2 粉尘危害研究

煤矿工人长期暴露在煤尘环境中,过度地接触煤矿粉尘,容易引起各种疾病:尘肺病、黑肺、慢性阻塞性肺病、哮喘等[18]。截至2018 年末,全国职业病累计报告人数已超 97 万人,并且病人年龄呈现年轻化趋势[19]。

在煤矿开采过程中,许多环节都会不同程度地产生粉尘,由于矿井机械化程度大大提升,粉尘浓度也大幅度增加。当粉尘浓度达到一定数值时会造成粉尘爆炸,表1列举了部分煤尘爆炸事故。

表1 煤尘爆炸事故Tab.1 Coal dust explosion accident

2 泡沫除尘技术研究现状

2.1 泡沫除尘机理和优点

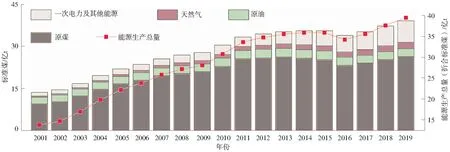

煤尘在液膜的作用之下,经过碰撞、湿润、黏附等作用将众多小颗粒聚集汇成大颗粒,随着破裂的泡沫液滴沉降,如图3所示[20]。

图3 泡沫降尘机理Fig.3 Foam dust deposition mechanism

泡沫除尘的出现在一定程度上克服了这些除尘技术的局限性,泡沫主要由空气、水和发泡剂组成,覆盖力大、接触面积大、润湿速度快、隔离性能好[21]。泡沫膜表面有一定黏度和水分,能捕捉和沉淀在空气中浮尘;泡沫膜破裂后喷到粉尘的表面,黏结粉尘使其沉降[22-23],如图4所示。

图4 煤尘表面附着微观结构Fig.4 Microstructure of coal dust surface adhesion

2.2 近期泡沫除尘研究进展

近期研究进展的概述主要有以下方面:泡沫发生器的研制、泡沫抑尘剂配方和泡沫除尘的应用。

2.2.1 泡沫发生器的研制

蒋仲安等[9]对泡沫除尘机理进行了深入分析,通过相似模型实验优选出了泡沫发生器的结构,如图5所示,并对其性能进行了测试。

图5 发泡器结构和实验装置Fig.5 Foamer structure and experimental apparatus

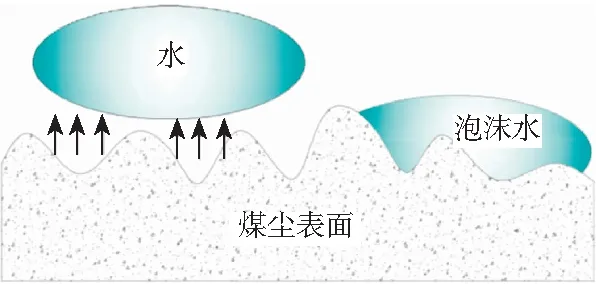

陈举师等[24]针对潜孔钻机在工作时的产尘特点,结合理论及数值分析,优选出了一种针对潜孔钻机的泡沫发生器的基本尺寸和发泡参数,如图6所示。经试验研究,其除尘效果较好,除尘效率高达90%以上,如图7所示。

图6 泡沫发生器结构示意Fig.6 Schematic diagram of foam generator structure

图7 全尘粉尘浓度对比Fig.7 Comparison of total dust concentration

2.2.2 泡沫抑尘剂配方

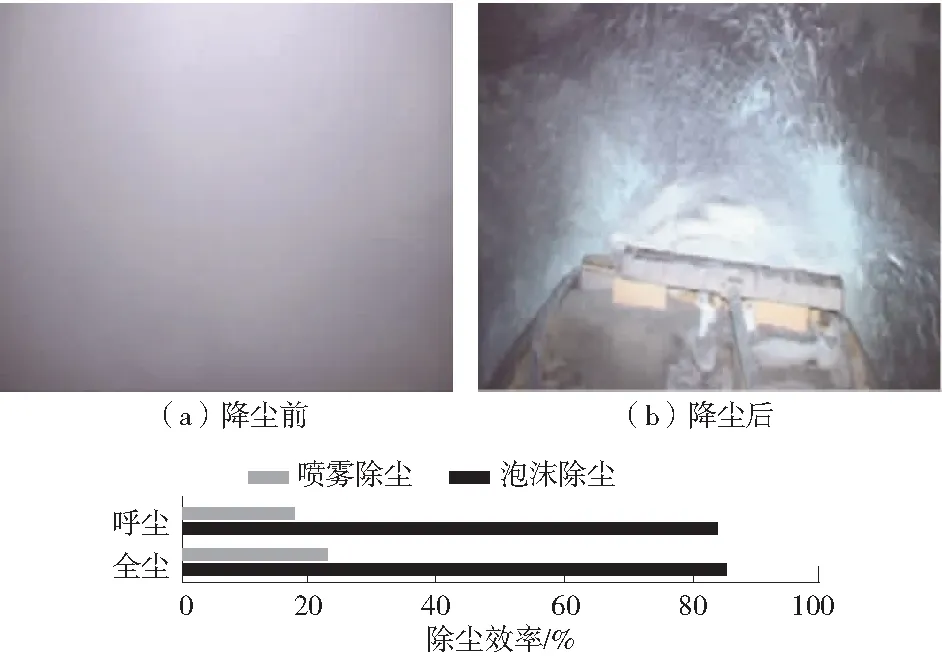

孟庆国等[25]根据表面活性剂协同效应,并改进Ross-Miles方法,对表面活性剂的发泡性能和泡沫稳定性进行了分析,运用水膜浮选法对其湿润性能进行了测定,得到了一种除尘性能较好的配比方案:APG∶PAC∶APEO∶AEG=80∶1∶40∶40,并将复配方案应用于实践,如图8所示,具有良好的降尘效果。

图8 不同措施除尘效率对比Fig.8 Comparison of dust removal efficiency of different measures

徐超航[26]从表面活性剂的抗硬水能力、与高分子稳定剂的协同效应和润湿煤尘机理3个方面展开了复合型(表面活性剂和高分子稳定剂)抑尘发泡剂的研究,在阴离子表面活性剂分子的结构中引入非离子性的含氧亲水基团,提高抗硬水能力。

2.2.3 泡沫除尘的应用

陈贵等[27]通过对大断面岩巷综采面进行数值模拟,在已知粉尘运动规律和粉尘浓度分布的基础上,对整个综采面设计了泡沫降尘工艺系统,并获得了理想的降尘效果,如图9所示。

图9 泡沫除尘效果Fig.9 Foam dust removal effect

Guo Qing等[23]在水中加入发泡剂进行的性能测试,煤尘的接触角降低67%,润湿率提高了30倍,在膨胀比为30时,泡沫最大黏度为751 mPa·s,应用在掘进机的发泡装置上,设计安装了一种自吸式自动添加发泡剂的泡沫制备系统,如图10所示,使得掘进机驾驶员位置附近的总粉尘抑制效率达到了87.9%。

图10 掘进机发泡装置示意Fig.10 Schematic diagram of roadheader foaming device

3 风幕除尘技术的研究现状

3.1 风幕集尘原理

风幕集尘装置构造主要有压入式系统和抽出式系统。压入式系统有风幕射流箱、压入式风筒和压风机,压风机就是将外部的风流送入到风筒中,射流箱再将风流送出;抽出式系统有抽出式风机、除尘器和抽出式风筒。

矿用风幕使用风扇向特定方向以高风速喷射气体,沿风幕出口设定的一定角度引射。风幕起到有效隔尘的作用,并控制特定区域中的粉尘污染区域[28]。风幕包裹的大部分灰尘由于负压会被抽出式风筒收集,少部分粉尘会进入驾驶员的控制区域并散布到其他地方。风幕工作如图11所示。

图11 风幕工作示意Fig.11 Schematic diagram of wind curtain work

在正常情况下,综掘工作面巷道中的风流速度都比较低,粉尘在此情况下会随着风流呈现出一定的运动规律。一般来说,在综掘工作面巷道的前端头位置附近,全尘浓度和呼吸性粉尘浓度相对来说都是最高的;但是当远离综掘工作面前端头时,相应的粉尘浓度都会变小。

通常情况下,综采区域的气流速度相对较慢,在这种情况下,粉尘具有一定的移动规律,一般来说,全尘浓度与呼吸性粉尘浓度在综采区域相对较高;但是如果远离综采区域的前端,则相应的粉尘浓度会降低[29]。

3.2 风幕集尘技术研究现状

1904年,Tephilus Van Kemmel第一次介绍了关于空气幕的一些理论知识,并发明了空气幕装置,至此空气幕开始走进人们的日常生活中。20世纪50年代前后,前苏联学者谢别列夫将空气幕的理论运用到井下的巷道中,得出了结论:矿井下的空气幕工作效率与空气幕轴线位置和形状有关。而空气幕轴线位置和形状与发生器在巷道中的位置、始发角等因素相关。

20世纪70年代中期,Eropob和Megebgeb将部分学者的风幕研究经验与成果作为实验支撑,利用相似模拟实验证实矿井中的风幕的实际总通风量、巷道本身的风量、风幕的出口宽度、巷道的断面面积存在一个公式,虽然公式中存在漏洞,但在当时是比较先进的[30]。1979年,Pinter Kijkcwski利用质量守恒和动量守恒定律作为实验依据[31],经过多次实验,推导出与矿井风幕压力有关的公式,在后续的对比实验中,由于巷道中的风流不稳定,导致与实际的结果存在较大的误差。21世纪初,有学者在实验与理论推导中发现影响矿井风幕的动力条件和几何因素有很多,如巷道的实际高度、压差、风幕出口大小、出口风速等。实际所得的公式只适用于高0.22~1.44 m的巷道,此公式适用范围较小。

我国对于风幕的研究较晚,1960年左右才开始对风幕进行实验研究,中南大学以国外的矿用风幕模型作为基础,在此模型上进行研究与实验。东川矿物局对于风幕机的结构以及设备的连接方式进行了改进,并取得了不错的效果[32]。王英敏[33]认为风幕的工作原理与辅扇通风理论相似,将有效压力的理论作为研究矿用风幕的理论基础,在实验过程中发现,矿井局部通风机的原理与其大致相同,均属于调节风流的作用。徐竹云等[34-35]也将有效压力的理论运用到研究风幕技术中,在一系列的实验中进行对比发现风幕的功耗与参数之间的函数关系,可以对参数进行选择,为解决能源耗损提供了理论依据,并研制出了可以取代风门的宽口大风量矿用风幕。

1990年以来,湖南科技大学的王海桥等[36]把风幕技术引入综采工作面,针对工作面粉尘量大、不易治理的问题,利用风幕技术进行研究。在矿井综采工作面安置风幕可以改变粉尘的运动方向,将大量粉尘堵塞在另一侧,只有少量的粉尘飘向工作人员,风幕除尘效果显著。通过实际试验发现影响风幕除尘的几个因素,如风幕机的功率、出口的大小、风速等。提出了隔尘分区的概念,风幕隔尘集尘可以保证工作环境的卫生情况。刘雅俊等[37-38]研发了风幕集尘风机,并做了相对详细的讲解,但根据实际矿井情况无法大量生产该风机。然而,风幕集尘风机的研发对综采工作面除尘集尘工作有很大的参考价值。针对性地提出短路流场的理论,在实验研究中证实风幕技术在矿井下治理粉尘问题的可行性。根据国外对风幕集尘技术的研究,我国可以利用综采工作面的粉尘运动规律以及风幕的运行原理两者相结合进行粉尘防治。

河南理工大学的鲁忠良等[39]结合国内外学者对风幕技术的研究,在当前基础上进行改进,研制了一种新型矿用除尘系统,经大量的实验数据对比发现,该除尘系统比其他除尘系统更易控制,除尘效果更好,提高了除尘效率,结构简单易操作。王海宁等[40]在实际试验中利用Matlab数值分析软件,绘制矿井下的风幕设计的几何模型,改变风机的叶片安装角度、巷道断面面积等因素测出实际的阻风率,建立了多功能矿井风幕的理论模型,在金川集团二矿区进行了现场试验,并对风幕的射流作用进行了研究。结果证实风幕在矿井下工作时,与风门的作用相似,能够解决风流短路、风量不足等问题。短路流场流线如图12所示,风幕集尘风机如图13所示。

图12 短路流场流线Fig.12 Short circuit flow field flow line

图13 风幕集尘风机Fig.13 Air curtain dust collector

2010年,李雨成[41]根据气固两相流的数学基本理论,利用Fluent软件进行数值模拟,对风幕集尘系统、压入式和抽入式风流进行分析,得出结论:在使用风幕的情况下,机械化采石场壁中粉尘浓度和细粉尘浓度的总值相对急剧下降,并且开发了倒U形射流箱和三角形喷射箱相结合的集尘装置。

粉尘浓度分布云图如图14所示。

图14 粉尘浓度分布云图Fig.14 Concentration distribution cloud diagram of dust

4 存在的问题及展望

泡沫除尘技术具有降尘效率高、耗水量小等显著优点,风幕除尘技术除尘效果显著,但都仍然存在以下不足。

泡沫除尘技术具体应用工艺方面仍然存在不足。泡沫除尘技术以产生大量泡沫覆盖产尘点降尘,会阻碍一线工人的视线,影响安全生产,而且大量泡沫受风流的影响而聚集,影响井巷风流;单一除尘方法可能很难达到除尘要求或者成本较高。目前采用的泡沫—喷雾相结合的方式,虽然在一定程度上降低了成本,仍然不能从根本上解决煤尘,无法减少煤尘的产生,只是抑制煤尘的扩散。

对于风幕除尘技术,风幕集尘机在工作时产生噪声,忽视了负面影响;未考虑自身损耗,关注除尘效率外,还应注意运行费用等问题;用于空气流动和粉尘分离的气幕均属于空气喷射类别,并且具有相同的基本机构,之前用于气流或粉尘收集的气幕发展为2个分支,它们之间没有良好的关系[42]。

存在的问题也是下一步重点研究的方向,对于泡沫除尘来说:重视基础研究,降低泡沫除尘成本。矿井粉尘产生于受限空间内,内部空气流动和运移复杂,加强对泡沫—粉尘运移规律和基本性质的应用基础研究,研发新型低成本高效泡沫发泡剂,对泡沫除尘技术的发展和应用具有非常重要的意义;注水—泡沫综合除尘研究。喷雾除尘、泡沫除尘或是其他除尘方法都只是抑制粉尘的扩散,注水除尘能够从根本上减少煤尘的产生,应开展注水—泡沫的综合除尘应用研究,对井下作业环境有着十分重要的意义。

风幕除尘技术在风幕集尘系统机理的基础上偏向风流和隔尘的理论和经验公式,并借助数值模拟等进行设备开发;将噪声因素和成本融入设计中,开发出合适的除尘设备。

5 结论

国内外学者对煤矿粉尘进行了大量的研究,提供了理论和实践依据。泡沫除尘可应用于井下多个产尘点,降尘率高、且耗水量小,对呼吸性粉尘的抑制效果尤为显著。风幕集尘除尘系统不仅改善了综采工作面的工作环境,还净化了巷道的风流。但仍存在许多问题和不足,需要大量的工作来提高粉尘防治水平。