矿用带式输送机跑偏机理及纠偏系统设计

云 艳

(国家能源集团 神东煤炭集团洗选中心工艺煤质部,陕西 榆林 719315)

煤炭资源是目前我国能源结构中占75%的主要一次性能源,其开采方式依然是通过割截井下断层的方式,然后将煤炭通过矿用带式输送机的方式输送至地面,这种方式是目前经济效益和井下作业效率相对较高的,普遍应用在各大采煤现场。矿用带式输送机作为井下散煤的首要运输工具,具有传输距离远、运输效率高的特点,并且机械结构简单、维护成本相对较低[1]。但与此同时,矿用带式输送机的安全保障是选煤厂日常运维的重要工作之一。常见的矿用带式输送机工作故障是胶带跑偏问题,其发生频率几乎是所有采煤设备中最高的。由于矿用带式输送机跑偏故障往往是随机的,具有时间和位置的不确定性,尚不能通过规律来提前预判。因此,如何对矿用带式输送机进行纠偏成为目前研究矿用带式输送机设备和稳定系统的重要课题之一[2]。胶带式矿用带式输送机在发生胶带跑偏或物料分布不均匀时,会造成胶带撕裂、电机烧毁等险情的发生,存在较大的安全隐患。当前,矿用带式输送机跑偏纠正的方法主要是加装跑偏纠托辊,采用实时监测跑偏信号的方式及时发现矿用带式输送机异常情况,并提醒维护人员进行停机检修[3]。

1 跑偏机理及影响因素分析

1.1 带式输送机跑偏规律

矿用带式输送机的胶带有向着滚筒紧的一侧偏移的特点,这种滚筒两侧松紧度存在较大差异的原因是胶带两侧因物料质量不同、滚轮转速不一致等因素造成的。另外,胶带向前运动的垂线与托辊的中心线不在一条直线上时,胶带也会发生向运动垂线开角的方向偏移,即“跑紧不跑松”[4]。由于滚筒在长期工作时会因煤泥或磨损而造成其外径差异,而直径大的一端速度相对直径小的一端偏小,因此会造成胶带向直径大的一端偏移,即“跑大不跑小”[5]。安装胶带时,有时会因为安装了规格不匹配或者质量不合格的胶带架而造成支撑托辊两侧存在高度差,胶带会在运动过程中向较高的一端偏移,即“跑高不跑低”。

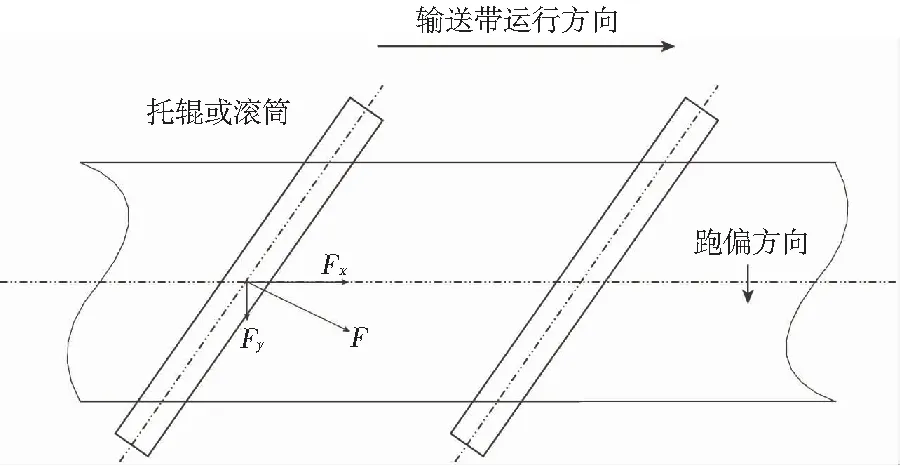

1.2 跑偏机理

带式输送机胶带跑偏的主要原因是胶带宽度方向上的张紧力存在差异,这种差异直接导致胶带向前运动的受力在垂直中心线方向上存在分力。其原理如图1所示[6]。图1可以理解为托辊与胶带间的相对运动产生摩擦力,其驱动胶带的回转运动,摩擦力方向与托辊垂直,当跑偏时摩擦力的方向与胶带呈角,因此基于胶带中心线可以分解为平行胶带中心线的与垂直方向的,其中为胶带跑偏的主要驱动力及原因。根据前文分析的“跑紧不跑松”规律,胶带的中心线与托辊或滚筒出现偏斜,胶带在与中心线垂直的方向上与托辊或滚筒的摩擦时间出现差异,中心线垂直方向上的张紧力也就存在不同,且差异的程度就决定了跑偏的程度[7]。

图1 胶带跑偏示意Fig.1 Tape deviation indication

1.3 跑偏影响因素

总的来讲,输送机胶带跑偏的影响因素可分为以下3类。

(1)安装误差。如果发生安装误差较大,就有可能出现以下情况:①胶带的跑偏方向与胶带中心线的方向呈现大于或小于90°的夹角,这种夹角的存在会加剧胶带偏离的程度;②胶带的材质出现不均匀的情况,即胶带的两侧弹性模量不同,造成胶带两侧与托辊或滚筒的接触时间出现偏差,从而引起胶带跑偏[8]。

(2)生产或使用故障。由于生产磨损或物料伤害,造成滚筒轴线与胶带的中心线垂线存在偏差,使得胶带运动向偏紧的一侧跑偏。

(3)煤炭等介质在胶带上分布不均,造成胶带各位置受力及变形不均,当变形影响到胶带中心线时,则会产生偏离[9]。

2 胶带纠偏方法

在实际生产中,纠偏方法主要包含以下几种。

(1)立辊自纠偏。这种纠偏装置需要在托辊支架上安装5个托辊装置。其中,3个安装在胶带运动方向的中部,2个分别安装在两侧,支架与底座之间的链接采用旋转插入的方式,同时保持底座具有一定的转动自由度,保证整个纠偏机构的可调节性,其结构如图2所示。当胶带发生跑偏情况时,由于跑偏一侧的受力大于另一侧,进而纠偏装置随着受力较大的一侧产生转动。此时,传送胶带就会向反向一侧产生运动分量,促使胶带与装置保持平行的关系,通过这种操作,胶带就完成了纠偏[10]。这种纠偏装置的结构比较简单,其纠偏的动力来自于跑偏时产生的受力差,不需要额外增加纠偏能源。但与此同时,这种纠偏的过程是对胶带进行动态调整的过程,整个装置的链接部位容易造成较大的磨损。

图2 立辊自纠偏装置Fig.2 Vertical roller self-correcting device

(2)外力纠偏。在通常情况下,小幅度的跑偏对于实际应用影响较小,托辊的自纠偏装置可以在这种情况下发挥作用,但是当跑偏的幅度超过一定阈值时,才会对生产造成严重影响。基于此,可以在自纠偏的装置上加装测距传感器,跟踪跑偏幅度的数值,再利用液压装置调整超出阈值的跑偏幅度,从而达到纠偏的目的。这种纠偏的方法是最为可靠的,纠偏的次数大大减少,也降低了纠偏装置的磨损[11]。

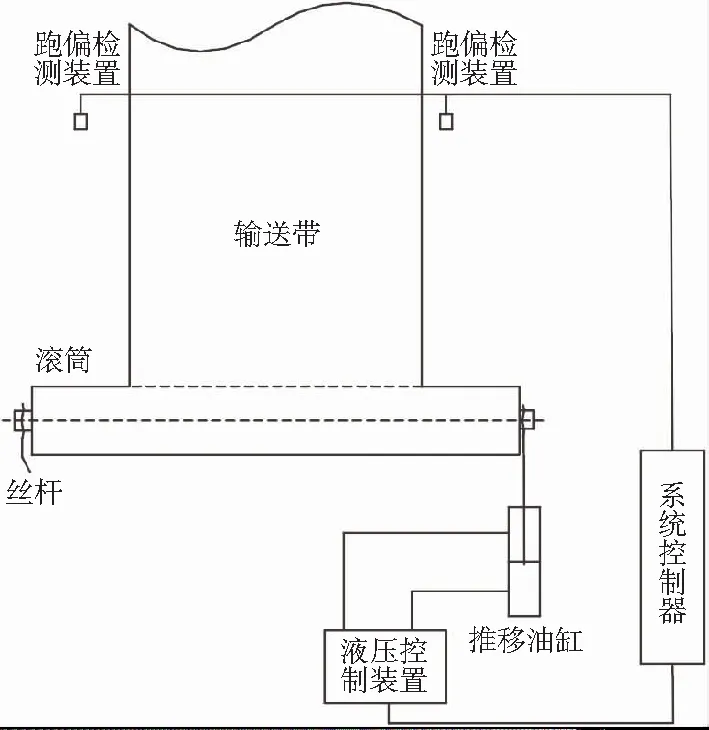

(3)滚筒纠偏。由于发生跑偏的胶带是通过绕行的方式安装在前后滚筒上的,当胶带发生跑偏时,可以通过调整滚筒的角度来进行纠偏。这种方法的主要原理是调整滚筒两侧轴承座丝杠或者液压杆,使得滚动两侧的张紧力能够平衡,进而调整李滚筒轴线的平衡度,在控制纠偏幅度方面有明显的优势。

3 纠偏系统的设计

根据上文分析的滚筒纠偏方法,本文设计的纠偏系统如图3所示。通过测距传感器测量出跑偏量以后,纠偏控制系统通过计算将纠偏量传递到液压装置,通过控制液压装置的油量调整油缸的位移大小,进而实现对滚筒轴承座丝杠的调整,使得滚动两侧的张紧力能够平衡。

图3 纠偏系统的工作示意Fig.3 Working diagram of the correction system

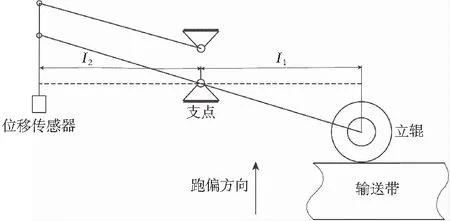

3.1 偏移检测装置设计

跑偏幅度的准确测量是进行纠偏的前提,其精确度决定了纠偏的效果,如何设计出误差较小的偏移测量装置是纠偏系统设计的关键步骤。偏移测量装置如图4所示,该装置同时还可以测量跑偏的速度。如图4所示,立辊轴通过固定在连杆上的支点与位移传感器进行连接,这就形成了简单的杠杆结构。当发生跑偏的情况时,立辊与胶带的侧面保持连续接触的同时,发生的位移会通过杠杆结构传递到位移传感器,通过实现设定的几何参数即能计算出胶带发生的偏移量。这种装置的结构相对比较简单,使用方便,维护也较容易,可以在不影响传送带正常工作的情况下实施纠偏操作。

图4 偏移检测装置设计Fig.4 Offset detection device design

3.2 跑偏量及跑偏速度的计算

立辊中心与固定支点间的水平距离为l1,垂直距离为s1,同理位移传感器至固定支点间的水平距离为l2,垂直距离为s2。连杆与水平线的夹角为θ,那么输送带的跑偏量可以表示为:

Δs1=s1×sinΔθ

(1)

同理输送带的跑偏速度,可以通过以下的计算公式获得:

(2)

跑偏速度为跑偏距离、偏角增量余弦值与偏角随时间变化率三者的乘积。

3.3 纠偏实施对策

在实际使用矿用带式输送机的生产中,还可以通过以下6种方式进行辅助纠偏:①处理滚筒背面水分。定时检查是否有淋洒到滚筒上的水管或喷水孔,及时清理滚筒周边的积水,避免滚动因生锈造成摩擦力不均,通常情况下使用滚筒空转的方式进行大规模清理。②调整落煤点。落煤点不正常常会发生在实际生产中频繁出现负载跑偏而空载不跑偏的情况,这时可以通过调整物料的落点在胶带运动中心线附近的方法。造成落煤点偏差的原因常常是由于落煤管上有附着物或者缓冲挡板被异物卡住,针对这种问题,需要检修人员定期对落煤管上的煤泥、缓冲板上的旋转装置、导料槽上的挡板进行清理,保证落煤点不发生偏移。③清除滚筒及托辊上的煤泥。滚筒和托辊的表面往往受井下煤尘较多、环境潮湿的影响而附着大量煤泥,使得滚筒或托辊的直径发生变化,造成胶带在直径不同的滚筒上运动时受到不同的摩擦力进而发生跑偏的现象。针对这种情况,需要检修人员定期对滚筒及托辊表面的煤泥进行清理,保证其直径不发生较大偏差。④按工艺要求矫正偏托辊。自纠偏装置广泛应用在矿用带式输送机上,自纠偏装置中的轴承是容易磨损的零件,当发生轴承磨损严重的情况,自纠偏托辊就难以起到纠偏的作用。对于这种情况,检修人员需要及时对自纠偏装置补充润滑油,更换磨损严重的轴承,进而提高自纠偏装置的灵敏度。当作业过程中出现不能停机检修的情况时,可以使用固定环、固定铁丝等装置对跑偏的胶带进行限位,避免跑偏幅度的增加。⑤重新硫化接头。矿用带式输送机的胶带一般是通过硫化的方式对接头进行连接的,在使用一段时间后,由于胶带的材质发生老化,造成两侧的松紧度出现不一致,进而使得胶带发生跑偏。这种情况需要检修人员通过调整胶带调节滚筒的张紧力来纠偏,而对于那些已经发生严重老化的胶带接头,必须进行停机后重新硫化接头的方式进行处理。⑥重新调整胶带张紧装置。由于胶带张紧力不同而发生的跑偏,常常使用调整胶带张紧装置的方式进行纠偏,使得滚筒与输送带纵向保持垂直,并且胶带的中心与轴中心在同一水平线。胶带两端的支撑装置是由2个胶带张紧装置中的液压油缸调整的。因此,可以调整液压杆的位移来对胶带的拉伸形变进行矫正。当胶带出现拉力不足时,可以对胶带适当增加配重,以增加胶带的拉力。根据“跑紧不跑松”的特点,也可以通过减轻跑偏一侧配重的方式进行纠偏。

4 纠偏系统的验证

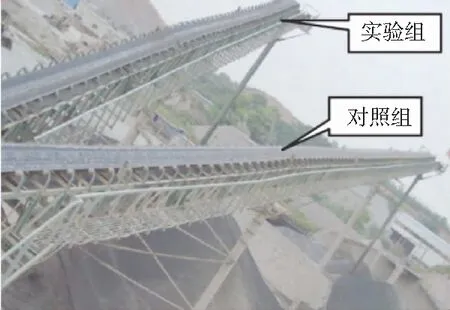

本文的研究基于对某作业选煤厂的实际生产,2条长79 m的选煤线(图5),其中,1条安装纠偏系统(实验组)和1条未安装纠偏系统(对照组)进行对比测试,并按照本文设计的纠偏方法定期对相关部件进行检修,测试时间为30 d,对生产过程中纠偏次数、物料抛洒、胶带磨损等情况进行记录,其中物料抛洒情况通过对位于1条长57 m的选煤线上的物料落地进行称重,每天收集1次;胶带磨损程度通过每天对胶带张力进行判断,如达不到预定张力时,就调整液压杆的位移或对胶带适当增加配重来矫正,并记录一次矫正。

图5 实验选煤线Fig.5 Experimental coal preparation line

4.1 纠偏系统软件设计

本文设定传送带实际运动方向角度与理想角度的偏差阈值为1.2°,纠偏误差为95%,当出现大于该阈值的情况时,触发纠偏算法对传送带进行纠偏,该系统的软件部分设计流程如图6所示。

图6 自动纠偏装置控制系统流程Fig.6 Automatic deviation correction device control system process

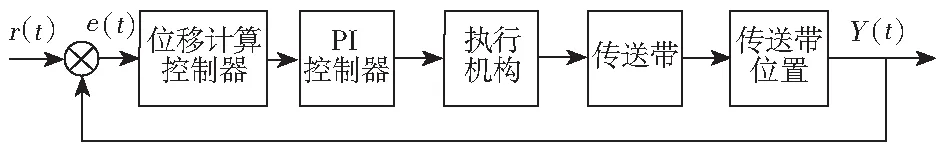

通过对跑偏量及跑偏速度的计算,本文设计了基于输送带横向跑偏置测量及纠偏的控制软件,系统首先将采集到的横向跑偏数据(包含测量数据和误差数据)输入控制器,通过控制算法计算后得出纠偏控制量;然后通过执行电机转速调整,并联动蜗杆传动装置纠正托辊绕旋转中心发生对应角位移,最终实现纠偏。其纠偏系统的控制计算算法如图7所示。

图7 自动纠偏装置控制系统流程Fig.7 Control calculation algorithm of the correction system

4.2 纠偏系统硬件设计

通过以上对矿用带式输送机跑偏机理的分析,采取相应的纠偏措施后,将其应用在实际选煤厂生产中才能够进一步验证其方案的有效性。相关改进部件采用配置参数见表1。

4.3 系统测试

通过长达30 d的系统测试,将相关记录汇总(表2)。

表2 实验对照Tab.2 Experimental control

通过分析采集的数据,在使用该纠偏系统的矿用带式输送机中,胶带跑偏次数较未安装的减少了51%,物料抛洒减少了68%,胶带矫正次数减少了64%。可以看出,本文设计的纠偏系统和纠偏方法在矿用带式输送机跑偏纠正方面具有显著的效果,有利于提升矿区作业的安全性和物料传输的稳定性,可以为其他纠偏方式提供升级改造借鉴,具有一定的现实意义。

——目镜套筒