矿井水数据采集系统设计

马 艳,尚秀全

(神木职业技术学院,陕西 神木 719315)

在煤矿中需要设置安全监测监控系统,及时建立稳定、精确、安全的采掘工作面的瓦斯爆炸监控系统,对生产过程进行实时监控,对瓦斯爆炸做好预警,提出有效的预防措施,是煤矿安全生产管理工作的重中之中[1-2]。煤矿安全监测监控系统的安装与应用,对于控制煤矿瓦斯排放与利用起到关键的作用,通过具体设计与实验对其进行改进和优化,证明可以延长通信距离,减少不必要的调制解调器、中继转发设备等,使通信设备得到优化,从而使其达到体积小、质量轻、性价比高、移动方便,能被更多生产单位所接受,使安全监控系统应用于矿井每一个角落,对矿井生产真正起到安全保障作用[3-4]。

1 井田边界掘进工作面采空区积水利用

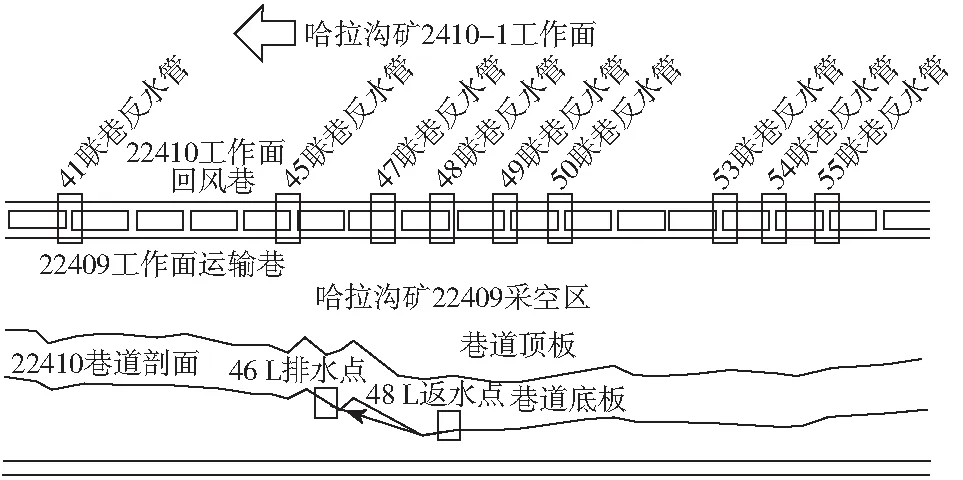

哈拉沟煤矿井田与11个煤矿相邻,其中部分矿井已完成了与哈拉沟煤矿井田边界处的回采[5]。为了确保安全生产,掘进井田边界时需对存在的采空区进行探测,对采空区积水进行疏放。根据哈拉沟煤矿 22413回风巷边界掘进经验,边界采空区水水质较好,若通过水质化验达标,可通过清污分离将清水直接输送至采空区过滤,作为生产或灌溉用水[6]。22413 回风巷布置示意如图1所示,22410 回风巷富水区剖面如图2所示。

图1 22413 回风巷布置示意Fig.1 Layout of 22413 return airway

图2 22410 回风巷富水区剖面Fig.2 22410 section of water rich area of return airway

2 煤矿水监测监控技术存在的问题

目前,在我国煤矿使用的很多早期安装的监测监控系统处于淘汰、停产状态,其主要原因是技术水平低,功能差。另外,传感器安装位置、安装数量、传感器的灵敏度、可靠度、监测阈值等不满足要求[7]。一些矿井已经安装检测监控系统,但是由于通信等条件的限制,被监控地点一般是主回风巷、泵房、中心变电所、井底车场等固定生产地点,而对于瓦斯经常超限的采煤、掘进移动工作面则采用独立式报警装置(非网络化,或局部网络化),或由安检员流动检查,不能把井下实际生产状况全面地、实时地反映到井上中心控制室[8]。矿井构造复杂、通信距离长、通信线路与动力线之间容易发生信号干扰,使检测监控系统网络难以覆盖矿井每个角落。监控设备复杂,数据信号需要调制及解调器或中继转发等工序,这给经常移动的采掘工作面安装监控设备造成困难。目前需要的检测监控设备应该具有结构简单,容易拆装、移动方便、通信距离长、抗干扰能力强、通信协议规范、互换性能好,其中首要问题是通信距离及通信方法[9]。

3 边界采空区水回收利用

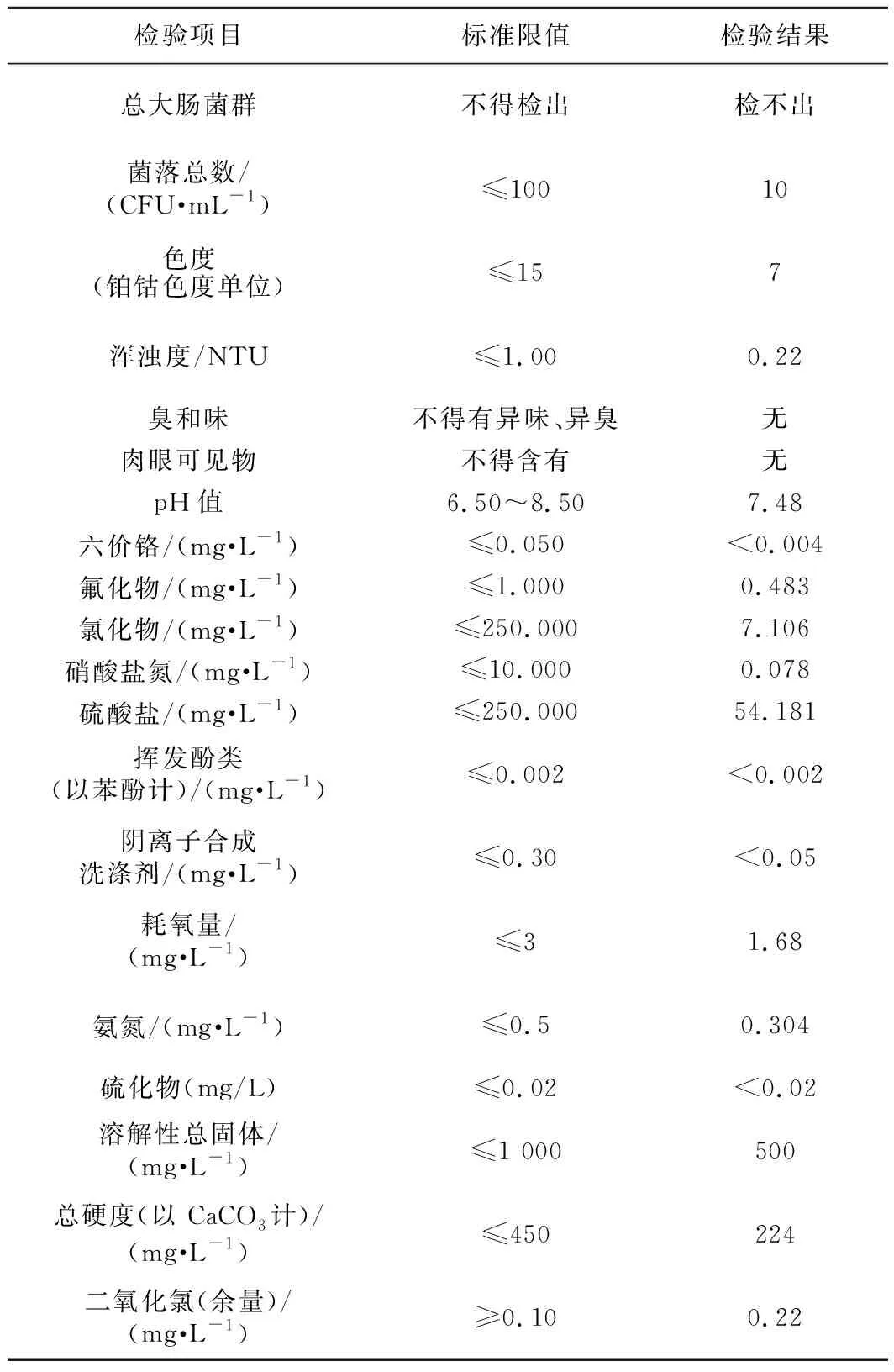

采空区水质检验报告见表1,采空区水样合格,为提高矿井水利用率,采用清污分流方式进行。

表1 采空区水质检验报告Tab.1 Water quality inspection report of goaf

4 矿井的数据采集系统设计

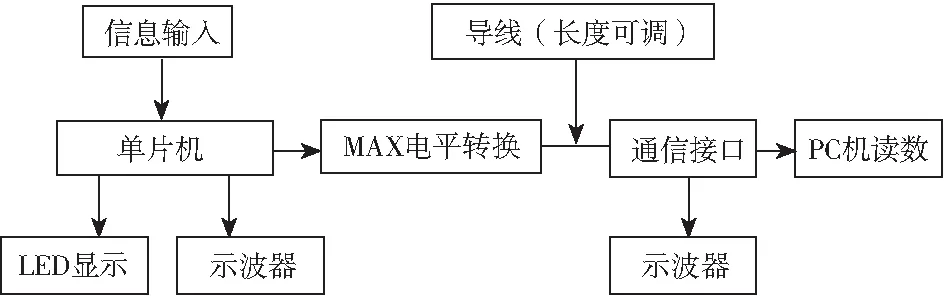

在矿井水采样后传输系统增加了机械控制、调剂功能(图3),信息输入即将矿井下采集的信号传感器采集后进行传输[10]。

图3 通信距离实验设计框架Fig.3 Communication distance experiment design box

矿井水监控系统组成如图4所示,由多组传感器将信号采集后,通过井下分站1~n将信号进行采集后并分配,通过安全栅将信号传送至中心站主机,中心站备用主机、地面分站等。

图4 矿井水监测监控系统的组成Fig.4 Composition of mine water monitoring and control system

4.1 煤矿水监测监控系统的功能

微机实时采集并传输、存储、处理显示、打印哈拉沟煤矿矿井水的采空区水质检验值,根据设定的的上/下限值进行实时报警和打印,微机通过视频观测主要场所的现场图像,用于监测风门、馈电、风筒状态,监测水样的pH值等[11]。

4.2 数据采集与传输

由于煤矿水监测监控目标分散、距离远、监测监控多,监控系统是一个多路遥测遥控系统。数据采集即通过不同传感器把现场的环境、工况参数信息及时准确地采集。

4.3 通信距离设计

在用监控系统存在如下问题,被监控地点一般是主回风巷、泵房、中心变电所、井底车场等固定生产地点,而对于瓦斯经常超限的采煤、掘进移动工作面则采用独立式报警装置,或由安检员流动检查,不能把井下实际生产状况全面地、实时地反映到井上中心控制室,不能实现对井下安全生产的全面监控[12]。主要原因是矿井构造复杂、通信距离长、通信线路与动力线之间容易发生信号干扰,使检测监控系统网络难以覆盖矿井每个角落;监控设备复杂,数据信号需要调制及解调器或中继转发等工序;检测监控设备品牌混乱、通信协议不规范,互换性差,给维护工作带来不便。因此,检测监控设备应该结构简单、拆装移动容易、通信距离长、抗干扰能力强、通信协议规范、互换性能好,其中通信距离及通信方法是首要问题。

4.4 软硬件设计

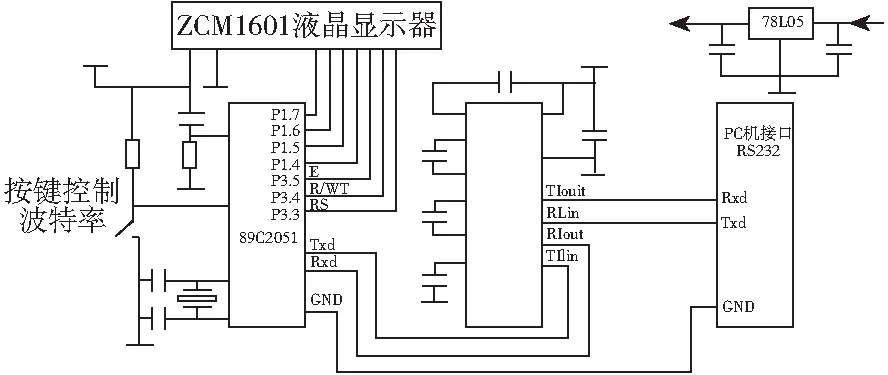

通信实验原理如图5所示,本实验由AT89C2051单片机发出信号,用MAX232将TTL电平转换为RS232电平并通过导线与计算机串口相连。接收端是装有VISUALBASIC——串口编程调试精灵通信软件的计算机,用来读取数据,并用GOS-620示波器来观察接收波形[13]。

图5 通信实验原理Fig.5 Principle of communication experiment

4.5 RS-232串口实验过程

实验布置如图6所示,实验电路板如图7所示。

图6 实验布置Fig.6 Experimental arrangement

图7 实验电路板Fig.7 Experimental circuit board

该机上电后,在2.2 kΩ电阻和22 μF电容的作用下,单片机的一引脚处产生一个大于10 ms的高电平,使单片机可靠复位。单片机复位后,自动从ORG0000H开始执行程序,首先,是使ZCM1601液晶显示屏初始化,设置显示参数、字体、光标形状、清屏等工作;然后,根据对定时计数器及串口的设置,以1 200的波特率发射数据,并把波特率显示在ZCM1601上。由于单片机串口发射的数据为TTL电平(0~5 V),所以要通过MAX232或MAX202转换为PC机串口所能识别的RS232(-15~+15 V)电平[14-15]。用长导线把单片机与PC机的串口连接起来(握手连接),用示波器对比观察发射端与接收端的波形,并在PC机上观察接收数据的准确性。为了简化硬件设计,只在单片机AT89C2051的P3.2(INT0)脚安装1个按键,该按键通过5 kΩ上拉电阻接地,P3.2平时为高电平,当按键被按下时P3.2为低电平,即产生中断。单片机每中断1次,波特率即增加1倍,直至增加到19 200 b/s后,返回到1 200 b/s重新开始。

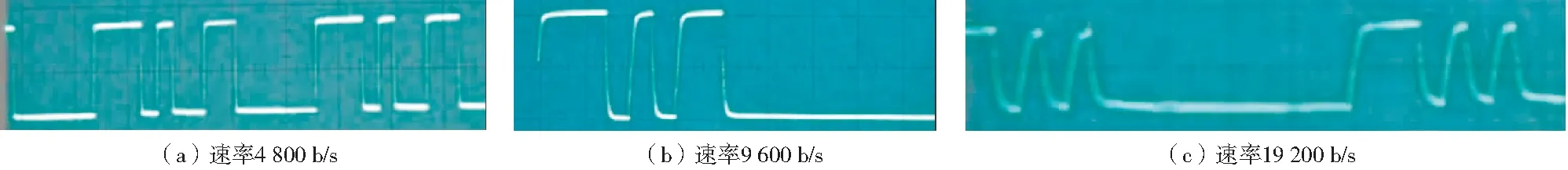

不同波特率测试如图8所示,导线736 m,不同通信速率下的波形如图9所示。

图8 不同波特率测试Fig.8 Different baud rate test

图9 导线736 m、不同通信速率下的波形Fig.9 Waveform of wire 736 m at different communication rates

经反复实验,可得出不同波特率条件下测试,示波器可显示出不同的波形,且其错码率也能得到测试。图10所示的波形及错码率的测试表明:采用4 800、N、8、1的数据结构时,接收端的波形稍有畸变,错码率为0。通过采取矿井下方水质数据,采用清污分离方法,将采空区水排至哈拉沟净水厂处理后作为矿区生活饮用水,为矿区供应约10万m3饮用水,按照3元/m3计算,增加收益30万元,同时缓解了矿区水源紧张局面。充分利用积水采空区与泄水巷道以及水仓高差,实施自流,可节约排水电费上万元;充分利用现有管路,快速形成排水系统,疏放积水,消除隐患,节约安装管路约6 800 m,按照 DN200 管路安装费用 3 857元/hm计算,可节约费用26.2万元。

5 结语

哈拉沟煤矿采空区水库用传感器采集水库的水质信号后,实时传送至系统并显示,采用清污分离方法将采空区水排至哈拉沟净水厂处理后,作为矿区生活饮用水,充分利用井下采空区的自净功能。736 m的导线的实际应用也满足通信要求。在上述条件下,可以直接采用RS232电平进行通信,不需要用RS485或RS422等电平进行转换。在煤矿水监测监控系统中,可以利用上述实验结论,适当简化通信接口技术,同时保证通信距离及通信可靠性。