电驱动桥电机支架的台架试验方法研究

舒华英,龚春辉,张鑫

电驱动桥电机支架的台架试验方法研究

舒华英1,2,龚春辉1,2,张鑫3

(1.江铃汽车股份有限公司产品开发中心,江西 南昌 330000;2.江西省乘用车结构设计工程研究中心,江西 南昌 330000;3.江西交通职业技术学院,江西 南昌 330013)

为了快速且有效地验证电驱动桥电机支架螺栓松脱问题,基于实测的试验场载荷谱数据,编辑加速处理作为输入的目标信号,文章提出了一种运用整车四立柱台架与多轴系统级台架联合验证的方法,弥补了单个台架验证的缺陷。运用该联合验证方法,在台架上复现路试故障,且验证通过了改进方案,缩短试验周期,减少道路耐久成本。对于受多方向影响的汽车零部件的失效问题验证,该方法提高了室内台架验证的可靠性,保证了室内台架试验与室外试验场道路的关联性。

电驱动桥;电机支架;载荷谱;四立柱;多轴台架

引言

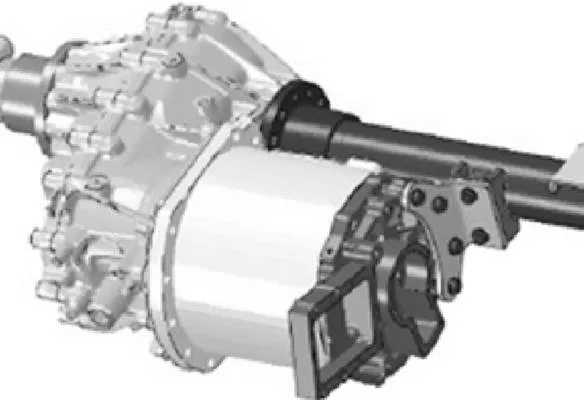

电动汽车以其零排放、高能效的优点为社会和消费者提供了巨大的经济效益,近几年得到国家高度重视[1],以电机、减速器和后桥集成为一体的电驱动桥结构形式的电动车是当今电动商用车兼顾轻量化、集成化和平台化的成果,该种方式减少了传递所需的零部件,缩短了动力传递路径,减少能量损失,增大系统的传递效率[2]。结构设计中,电机、减速器等部件作为质量一边嵌入在后桥上,另一边用电机支架与桥管连接固定,给电机支架带来较大寿命疲劳隐患。本文中某电驱动桥型商用车在进行整车道路耐久试验中就发生了电机支架螺栓松脱及支架断裂问题,项目要求高效优化及验证。然而整车道路耐久试验通常需要几个月时间,试验周期长,成本高,运用台架试验可以实现加速考核验证[3],本文基于试验场道路载荷谱,在台架上,联合运用整车四立柱台架及多轴系统级台架进行该问题的考核验证。

整车四立柱台架只有四个向的运动,相比整车道路耐久,其没有、向的运动,只能验证主要受向影响的零件耐久性寿命,而多轴系统级台架是系统级台架的六自由度()试验,相比道路耐久,其不是整车级试验,其无法模拟整车姿态的验证,针对主要受向影响且还需考虑、方向运动变化的电机支架疲劳问题,可通过整车四立柱台架与多轴系统级(MAST)台架联合共同综合验证,真实反映电机支架道路运动情况。最终该综合台架试验道路失效问题复现且改进方案得以验证,满足项目要求。

图1 中央集成式电驱动桥

图2 整车四立柱台架

图3 多轴系统级台架

1 电机支架的疲劳破坏及优化

某车型在整车道路耐久试验环路里程完成1 292 km(要求5 000 km)时,其电驱动桥电机支架固定螺栓多次松脱及导致支架断裂,螺栓扭矩降至22 Nm(原要求扭矩为50.6 Nm),排除支架及螺栓本身安装及质量问题后,基于试验场载荷谱数据,加速度高达30,超过支架设计边界值(小于10不滑动),支架与螺栓间产生滑动,导致螺栓松脱。因该问题一直没有达到整车道路耐久性试验要求,一直过不了项目签发节点,存在安全隐患,因此亟须设计优化改进及验证通过。

图4 电机支架的疲劳破坏

1.1 电机支架设计优化

考虑到实际样车后桥及电机端盖的固定位置,在设计后成本最低的原则下,该电机支架优化为电机端4螺栓固定,桥管端2螺栓连接固定的刚性支架方案。新电机支架样品出来后,需对其表面尺寸进行校核,防止后期因尺寸问题造成连锁故障问题。

图5 优化后的电机支架

表1 优化后支架表面尺寸校核

检测项 平面度1平面度2平面度3平面度4垂直度(内)垂直度(外) 检测值0.202 80.242 30.272 70.259 50.310 30.252 1

1.2 电机支架固定螺栓选型

依据CAE仿真模型及载荷谱分解,得到电机支架各固定点处的受力值,进而计算出优化支架的几种螺栓选型的螺栓安全系数值。

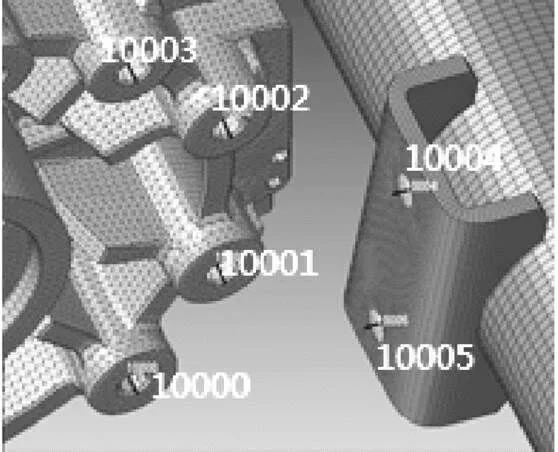

图6 支架螺栓分布图

选取安全系数SG一般要求大于1,基于螺栓涂胶可以提升安全系数,采用“电机端4个螺栓使用M10+桥管端2个螺栓使用M14,并涂胶”作为最终固定螺栓选取的方案。

确定螺栓选型后,将优化后制作的样件装配在电驱动桥总成上,并恢复样车,在台架上进行验证。

表2 支架螺栓安全系数计算

6个M10X1.25−10.94个M10X1.25−10.92个M14X1.5−10.9 螺栓编号工况剪切力1/N剪切力2/N轴向力/NSGSG 10000Z=−16G4 187.59−121.825983.4440.762 20.762 21 10001Z=−16G4 558.071 209.5821 482.470.661 40.661 4 10002Z=−16G988.7264 665.462−1 491.360.746 30.746 3 10003Z=−16G−320.163 109.532−416.6231.087 71.087 7 10004Z=−16G2 552.856 815.7311 197.4790.473 80.999 7 10005Z=−16G6 284.422 801.491−1 189.090.552 51.108 7

2 台架验证技术路线

由于在整车道路耐久试验中,某车型电驱动桥电机支架位置出现松脱断裂问题,考虑到样车成本及试验场道路耐久成本问题,确保最低的费用、最少的道路试验次数及缩短开发周期,通过CAE建模分析带电机支架的电驱动桥系统疲劳寿命状况,在台架上进行故障问题复现,确保台架论证思路方法可靠,然后对该电机支架及固定螺栓进行设计优化,选取通过了CAE疲劳寿命分析的方案,制定样件装配在电驱动桥系统及样车上,在台架上进行耐久再论证,论证通过后,最后在整车道路耐久试验中进行最终验证签发,该技术路线如图7所示。

目前许多研究中,都是单独运用整车四立柱台架验证受向影响较大的零件,忽略其他方向的影响[4],或是只研究了多轴系统级台架进行系统搭建的系统状态零件考核[5],忽略了整车姿态运行的影响,都不全面,本次台架试验方法中运用该两个台架联合进行疲劳耐久验证,提高室内台架验证的精确性。

图7 电机支架失效验证技术路线

2.1 典型路面载荷谱数据采集及分析

考虑到台架整车级、多轴系统级试验的需要,必须通过实车进行试验场道路载荷谱数据采集,采集的信号包括电驱动桥位置电机、电机支架失效位置、桥管等位置各方向加速度信号、整车轴头加速度及位移信号等。采回的载荷谱数据不能直接作为台架试验的目标信号,必须进行编辑和处理,具体步骤:(1)数据检查,剔除异常信号,去除趋势项;(2)对信号进行频域分析,滤除因干扰噪声等引起的高频信号;(3)去除试验场过渡路面的载荷信号,保留典型路况载荷信号;(4)对几个循环数据进行疲劳损伤及数据样本量一致性分析,选择完整可靠度好的样本量,作为台架的数据目标输入信号[6]。

本文按照疲劳理论,运用载荷谱数据缩减前后的“相对损伤系数”,对时域数据进行删除低幅值、大循环载荷,并对编辑前后数据进行频率及损伤对比,在保证频率一致性及包含损伤95%以上的前提下,对台架试验的输入随机信号进行加速编辑[7-8]。具体数据分析处理采用Ncode Glyphworks 软件进行。

图8 加速损伤计算流程

图9 时域数据

表3 加速前后数据对比

123456789101112时间/s 编辑前1.9390.3672.9582.0120.4459.8755.3840.38319.7412.690.51616.718340 编辑后1.910.3622.8661.9670.4389.6435.1790.37719.1272.6070.50916.095237.3 损伤率/%98.5298.5696.8997.7598.5197.6596.1998.5796.8996.8998.4996.2769.79

2.2 台架道路模拟

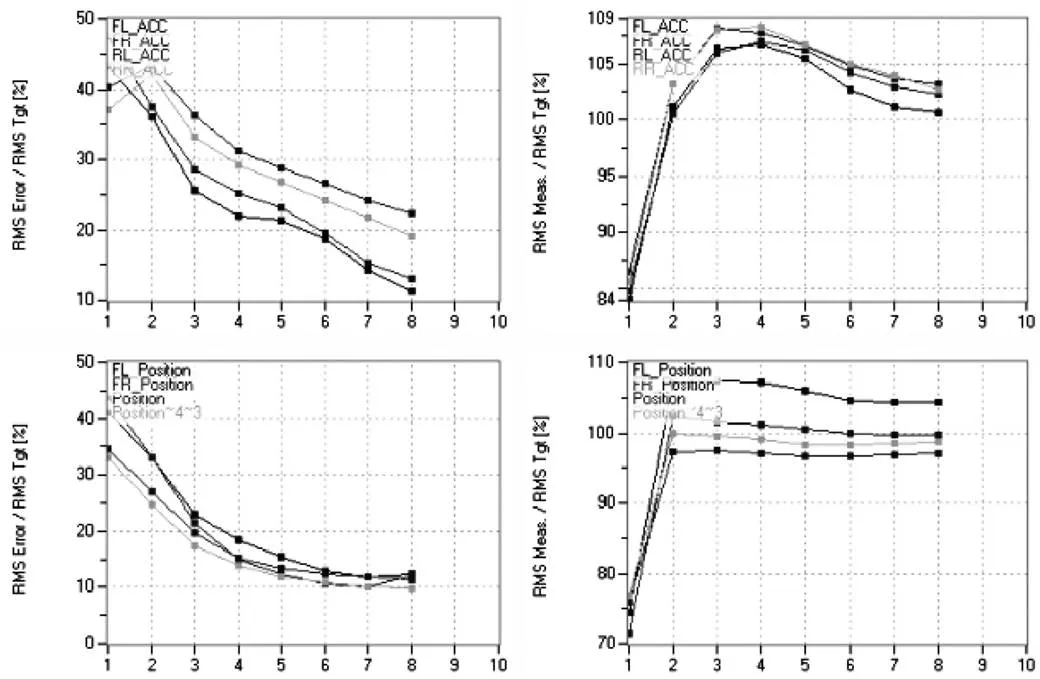

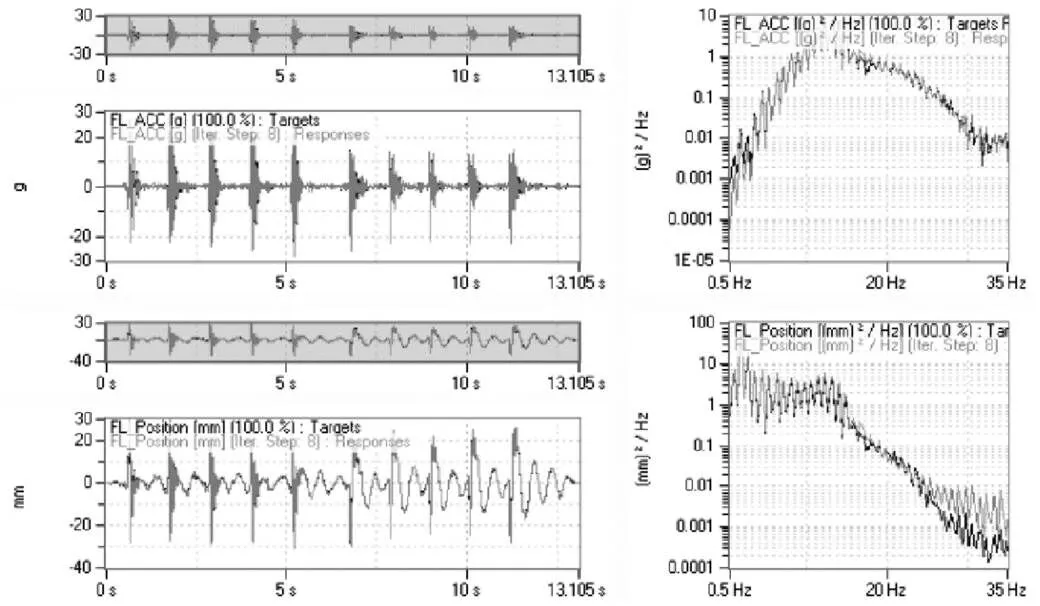

为了使得试验场各个频率段路面都能获得更好的迭代效果,整车四立柱台架上分别运用四个轴头加速度和四个减震器端位移信号作为整车迭代目标信号进行驱动迭代,多轴系统级台架运用电机、电机支架及后桥等位置4个三轴加速度信号(该四个加速度不能在一个平面或一条线上)作为迭代的目标信号进行驱动迭代。

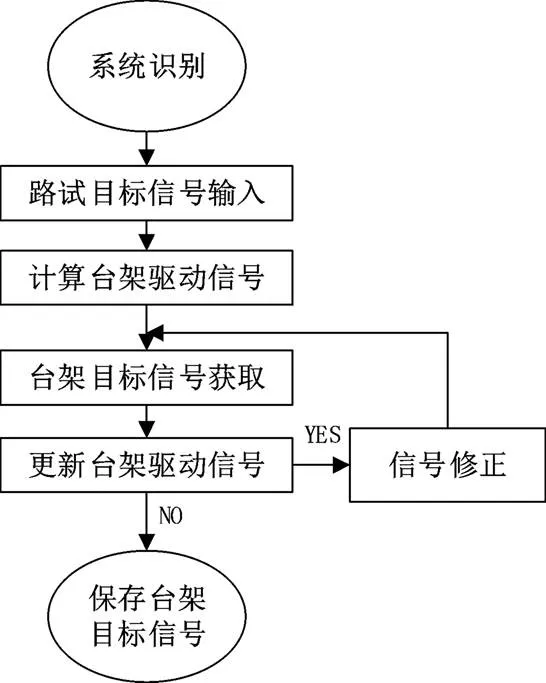

因本次台架试验中整车四立柱道路模拟与多轴系统级道路模拟运用的都是INSTRON公司提出的Time Waveform Replication(TWR)时域波形再现技术,通过迭代,得出驱动台架的目标信号,原理相同。以某轻型客车为例,本文只详细阐述整车四立柱道路模拟试验原理。

图10 台架目标信号生成流程图

图11 整车四立柱台架

整车四立柱道路模拟试验采用轮胎耦合的方式,即整车的四个轮胎通过托盘置于作动器上方,通过作动器的激励,响应到轮胎施加到整车上。INSTRON公司的TWR时域波形再现技术步骤包括:(1)根据参数设置,生成随机白粉噪声信号;(2)白粉噪声通过作动器加载到整车系统上,测出输出信号,通过=[]·,得出系统的传递函数,进而求逆得出公式=[]-1;(3)根据上面分析得出的加速目标信号B,依据公式A=a[H]-1·B(定义为修正系数),依次计算出输出信号和目标信号的误差,并修正输入信号,重复以上步骤,直至作动器响应和道路加速目标信号接近[9]。道路模拟过程中,对模拟过程中的时域信号目标、时域信号误差、RMS值、RMS值误差及频域等进行对比分析,得出最优迭代效果的目标驱动文件。

图12 RMS及RMS误差值

图13 时域与频域数据(以FL加速度和位移为例)

2.3 台架试验实施

根据试验场典型路面的行驶路线和耐久循环次数,将迭代后的目标驱动文件按要求依次连接,等效试验场工况和里程,产生台架上的耐久循环数据及台架耐久总时间,同时在整车四立柱和多轴系统级台架上驱动进行疲劳耐久试验。

(1)进行电驱动桥老电机支架的整车四立柱台架及多轴系统级台架路试故障问题再现,结果表明:两个台架电机支架都出现松动,且出现里程时间相差不大,证明该两个台架载荷谱迭代精度高,可以用于后续该问题优化设计改进方案的验证。

图14 整车四立柱故障复现

图15 多轴台架故障复现

表4 故障复现里程对比

整车道路台架 电机支架螺栓松动故障对比路试/%整车四立柱/%多轴系统级台架/% 28.5918.5021.20

(2)依据电机支架优化和选型的方案,进行新电机支架方案的样件加工制作,装配在电驱动桥系统及台架试验整车上,同时进行整车四立柱台架耐久及多轴系统级台架耐久试验,多方向进行台架耐久试验验证,结果均通过该耐久试验,最后将该改进方案装配在路试样车上进行整车道路耐久试验,均通过道路耐久要求,完成项目签发验证,缩短试验时间,减少道路耐久成本。

3 结语

本文以电驱动桥电机支架为研究对象,基于实测的载荷谱数据,编辑加速处理作为台架输入的目标信号,提出了一种联合运用整车四立柱台架和多轴系统级台架耐久试验的实验室方法。对于受多方向影响的汽车零部件的失效故障验证,可以运用该联合台架试验方法,提高了实验室内台架验证的精确度,缩短故障验证的道路耐久试验时间及成本,保证了室内台架试验与室外试验场道路的关联性,为车辆零部件的设计及开发等方面提供了一种更可靠的室内验证方法,具有重要的实践工程意义。

[1] Al-Alawi B M,Bradley T H.Review of hybrid,plug-in hybrid,and electric vehicle market modeling studies[J].Renewable and Sustain- able Energy Reviews,2013(21):190-203.

[2] 罗瑞雪,辛元强.中央集成式电动车桥耐久试验方法分析[J].汽车零部件,2020(01):66-69.

[3] 金锋.加速疲劳试验的疲劳编辑技术探讨[J].上海汽车,1999(02): 17-21.

[4] 周炜,金锋.轿车车身强度道路模拟试验技术研究[J].上海汽车, 2006(03):32-35.

[5] 邹喜红,周玉军,袁冬梅,等.汽车驱动桥多轴道路模拟试验装置设计研究[J].组合机床与自动化加工技术,2017(01):123-126+130.

[6] 杜书,于长清,巫洋,等.乘用车悬架系统道路模拟试验技术[J].汽车工程师,2020(08):42-44.

[7] 花菲菲,郑松林,冯金芝,等.基于时域损伤编辑法的整车道路模拟试验谱编制[J].机械强度,2015,37(05):964-971.

[8] 王祖建,龚春辉,段龙杨,等.基于道路载荷谱的悬置螺栓台架试验研究[J].汽车科技,2020(05):37-42.

[9] 邱炎.四立柱振动台架在车辆疲劳试验中的应用[J].机电技术, 2013,36(01):58-59+62.

Study on the Bench Test Method of the Motor Bracket of Electric Drive Axle

SHU Huaying1,2, GONG Chunhui1,2, ZHANG Xin3

(1.Product Development & Technical Cente, Jiangling Motors Co., Ltd., Jiangxi Nanchang 330000;2.Jiangxi Engineering Research Center of Passenger Car Structure Design, Jiangxi Nanchang 330000;3.Jiangxi Vocational and Technical College of Communications, Jiangxi Nanchang 330013)

In order to quickly and effectively verify the bolt loosening problem of motor bracket of electric drive axle, based on the measured load spectrum data of the proving ground, editing, speeding up and processing as the target signal inputting, a method of joint verification using vehicle four column bench and multi axis system level bench is proposed, which makes up for the defects of single bench verification. By using the joint verification method, the road faults are repeated on the bench, and the improvement plan is verified to be passed, which shortens the test cycles and reduces the road durability cost. For the failure verification of automobile parts affected by multiple directions, this method improves the reliability of indoor bench test, and ensures the relevance between the bench test in the lab and the test in the proving ground.

Electric drive axle;Motor bracket;Load spectrum;Four column bench;Multi axis bench

U467

A

1671-7988(2021)23-89-05

U467

A

1671-7988(2021)23-89-05

10.16638/j.cnki.1671-7988.2021.023.025

舒华英,硕士,中级工程师,现就职于江铃汽车股份有限公司产品开发中心,主要从事汽车台架疲劳耐久试验相关工作。