基于“三化” 要求的嵌入式高导热冷板设计技术研究

王永峰, 罗先培

(1.连云港军泽机电科技有限公司, 江苏连云港 222006; 2.上海船舶电子设备研究所, 上海 201108)

0 引言

随着科技的发展,对电子设备多功能性需求的提升,要求体积越来越小、集成化程度越来越高,运算频率和运算速度越来越高,导致电子设备的发热量急剧升高,对工作效率带来一定的影响[1]。 李健等[2]为了有效解决电路芯片热量过高和温度分布不均匀的问题, 结合热管强化传热技术与冷板强化散热技术的优点, 研制了基于航空电子设备元器件安装空间尺寸的热管冷板散热装置。 曾乐业等[3]为解决电子设备高热流密度芯片散热问题,建立了主板模块传导冷却的热阻网络, 设计研制了一种低热阻结构的热管冷板, 并对两种热管冷板在不同热流密度条件下进行模块及整机的常温和高温试验。 对功率模块的散热问题,王裴[4]提出了平板热管风冷和水冷板两种散热方式, 利用实验及数值模拟手段对这两种形式的散热器散热性能进行了研究, 为功率模块的散热系统优化设计提供了理论支持。 白洋[5]以标准插箱冷板为研究对象,以轻量化结构的热机耦合模型建立和求解为方向, 研究了基于热机耦合分析的机箱冷板轻量化设计。 任童等[6]利用计算流体力学方法对某机载电子设备用气冷冷板进行了传热模拟,通过改变入口速度以及冷空气的流动方式,得到不同工况下气冷冷板各位置的温度分布和工作性能。沈彤等[7]针对某电源模块出现的局部热流密度过高的问题, 提出了对蛇形流道为主与局部翅片小通道相结合的冷板进行重新结构设计与优化。 刘动良等[8]针对铝制板翅式电子冷板加工过程进行详细论述,从清洗、装配、真空钎焊等关键工序方面介绍了其对冷板质量的影响因素,提出了相应的工艺措施。

1 基于嵌入式结构的电子设备冷板设计及成型方法

1.1 冷板的嵌入式结构设计方法

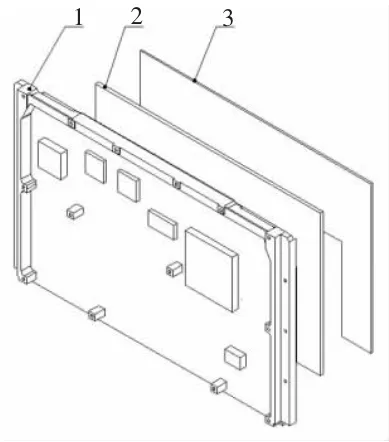

本文设计了一种嵌入式结构的高导热电子设备冷板,包括冷板主体、均热板、盖板,其爆炸图如图1 所示。其中, 盖板采用具有较强综合性能铝合金材料机加工成型,均热板2 和盖板3 嵌入冷板主体1,采用低温三面搭接回流焊方式将三个部件成型一体。

图1 嵌入式结构高导热冷板爆炸图

冷板主体, 是嵌入组合式高导热冷板的主体部分, 可包括和发热电子器件相接触的第一热交换面凸台、 和机箱配合的结构要素以及适合嵌入均热板与盖板的凹槽。 凹槽根据电子部件热量传导路径特点采用“门”字型形式。 冷板主体的物理形态采用导热性能好、质量轻的铝合金材料经机械加工成型。

均热板,是嵌入组合式高导热冷板的关键部分,包括铜质外壳、毛细结构和相变介质。均热板的局部受热时腔体内的介质(液体)蒸发汽化,蒸汽在的压力差下流向压力小的其它冷端区域, 过程中释放出热量,凝结成液体,液体在腔体内靠毛细力的作用流回蒸发部位,如此循环下去,热量由热集中区传至冷端区域,实现高效热传导。 将均热板和冷板主体低热阻、高可靠焊接成型一体,有效提升冷板的热传导性能。设计的超薄均热板,可实现冷板超薄化,和传统冷板相比较,体积不增加。 本设计将高导热效能均热板与传统铝合金冷板相组合,可实现均温板的标准化,降低作为新型材料的均温板生产成本,具有标准化、低成本等优势。

图2 高导热冷板组合图

1.2 采用回流焊接工艺的嵌入式冷板成型方法

基于上述的嵌入式方法设计的冷板, 在生产成型方面需要解决铜铝材质零件的低热值可靠联接的问题。 铜和铝的焊接比较困难,由于二者物理特性相差悬殊,其熔点相差达423℃很难同时熔化。高温环境中铝的氧化性能强,所以必须采取措施,防止氧化去除熔池中氧化物,为了使焊接质量得到控制,所以必须采取特殊的工艺方法,即在铜工件和铝的焊接表面镀一层介质过渡, 通过介质把两种材质牢固的结合在一起。

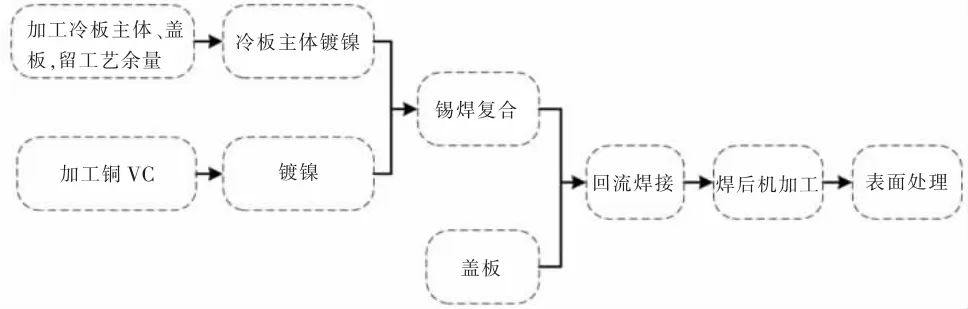

本文结合回流焊的优势, 首次将元器件的回流焊接工艺应用到铜铝复合材质零件的低热阻可靠固联中,图3 为产品生产工艺流程图, 图4 为回流焊接工艺生产流程图。通过不同系列冷板焊接试验证明,回流焊工艺方法可实现嵌入式冷板不同材质组件之间的低热阻联接。

图3 生产工艺流程图

图4 回流焊接工艺流程图

2 电子设备冷板“三化”设计

“三化”指标准化、模块化、系列化,是现代设计基本方法,对电子设备冷板进行“三化”设计,可达到降低产品的研发成本、研制周期得以缩短、产品的可靠性得到提升的目的。

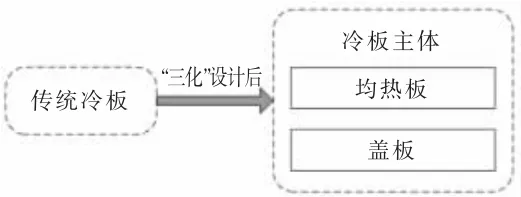

冷板需要对不同类型板卡、不同元器件种类、不同元器件布局的电子设备模块进行散热, 导致冷板的种类繁多,都采用定制化方式,“三化”设计水平不高。 但是通过上述嵌入式冷板的设计及成型方法,按照“三化”设计要求,可以将高导热冷板拆分为冷板主体、均热板及盖板三个部分,见图5,其中处于夹芯位置的均热板是生产工艺最为复杂、 质量控制要求最高、 生产成本占比最高的部件,因此,做好均热板的“三化”设计工作,就可以较大程度上解决电子设备冷板的“三化”设计问题,达到缩短生产周期、降低生产陈本的目标。

图5 “三化”设计前后冷板对比图

2.1 标准化设计

目前,军用电子设备模块功能各异、元器件组成各不相同, 但是基本都遵循了IEC60297-3、 IEC60297-4、IEEE1101.10 以及VITA48 定义的欧式板卡外形,主要包括3U、6U、8U 尺寸。

标准化设计是在互相独立的系统中, 最大限度地实现功能互换和尺寸互换的功能单元使用范围。 本文介绍的嵌入式结构高导热冷板, 将关键的夹心层-即均热板,按照3U、6U、8U 尺寸标准进行标准化设计, 使同一板卡系列的均热板能够在不同功能模块进行功能互换和尺寸互换,如6U 尺寸系列的均热板可以在不同功能、不同散热需求的6U 嵌入式冷板间兼容性使用,尽可能实现冷板的标准化设计。

2.2 模块化设计

模块化设计是对一定范围内的不同产品进行功能分析和分解,划分并设计、生产出一系列通用模块或标准模块,然后,从这些模块中选取相应的模块并补充新设计的专用模块和零部件一起进行相应的组合, 以构成满足各种不同需要的产品。 本文将散热冷板拆分成冷板、 均热板、盖板三个模块,为“标准化”、“系列化”设计提供基础。

2.3 系列化设计

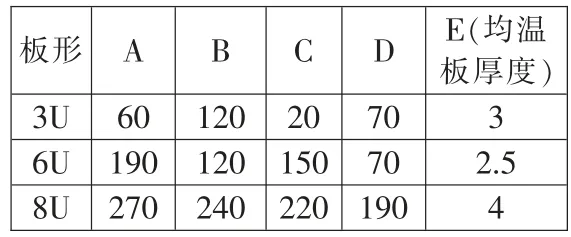

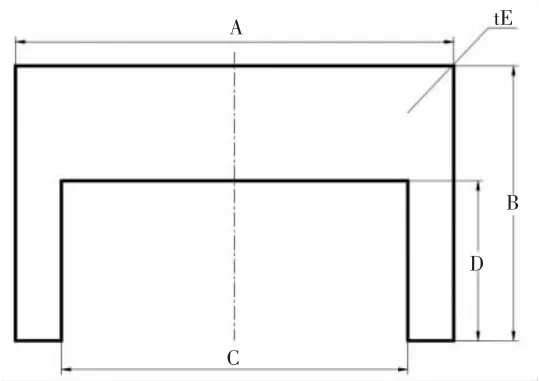

系列化设计是根据同一类产品的发展规律和使用需求,将其性能参数按一定数列作合理安排和规划,并且对其型式和结构进行规定或统一,从而有目的地指导同类产品发展。本文介绍的嵌入式冷板按照3U、6U、8U尺寸的欧式板卡系列,设计了系列化的均热板,系列尺寸见图6 及表1。

表1 均热板尺寸系列表(单位:mm)

图6 均热板尺寸图

3 基于嵌入式结构的电子设备冷板的均温性能测试

为了对上述基于“三化”设计的嵌入式冷板导热性能进行验证,本文6U 嵌入式冷板为例对其均温性能进行测试,将测试结果与非嵌入式高导热均温冷板进行对比,以此来验证基于“三化”设计的嵌入式冷板的导热性能。

3.1 验证测试环境的搭建

(1)将6U 嵌入式冷板及非嵌入式高导热均温冷板分别在完全相同配置的两块某高功耗服务器主板上, 并将两块主板同时布防于同一计算机机箱内。

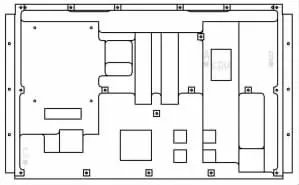

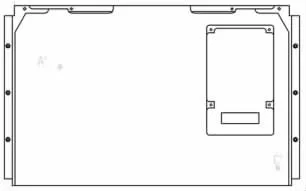

(2)将温度传感器探头贴于如图7、图8 所示的位置,用于实时读取相应位置的温度值。

图7 冷板正面测点示意图

图8 冷板反面测点示意图

(3)将两块主板同时运行,并运行BurnInTest 程序,使服务器主板功耗达到最大值。

(4)通过AIDA64 软件实时读取两块冷板相应位置的温度读数,待读数稳定后,记录相应数值。

3.2 验证测试数据

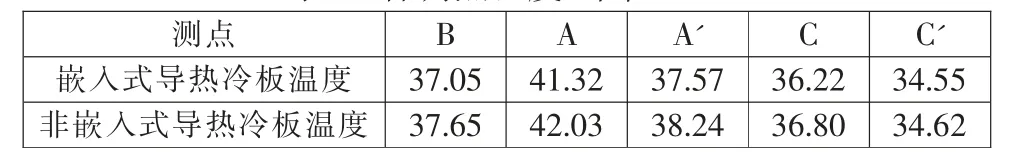

试验环境温度:19℃。 当两块服务器主板达到热平衡后,读取两种冷板各测试点的温度,并计入表2。

表2 各测点温度(单位:℃)

3.3 测试数据分析与讨论

将冷板主要传热路径的温度梯度是衡量高导热冷板的重要参数之一,该服务器主板冷板的主要传热路径如图9 所示,最大发热源为处理器芯片, 热量从处理器芯片对应凸台向冷板的两侧(B 点和C 点)扩散,处理器芯片对应凸台对应的测试点为A 点。

图9 冷板主要传热路径示意图

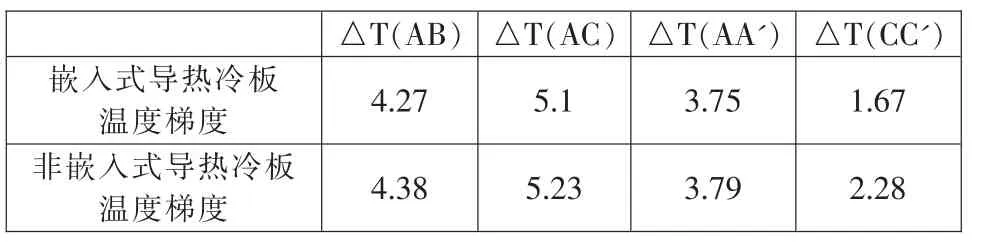

整理表2 的数据, 可以获得两块服务器冷板主要传热路径的温度梯度,具体见表3 所示。

表3 热主要传导路径的温度梯度(单位:℃)

从表3 中的数据可以看出, 嵌入式导热冷板与非嵌入式导热冷板的温度梯度基本一致,同时,处理器凸台温度(即A 点温度)与环境温度之间的温度差为22℃,满足主板散热指标要求。

通过上述试验测试、数据分析和讨论,基于“三化”设计的嵌入式均温板导热冷板的散热性能满足散热指标要求,可应用于高功耗电子设备散热中。

4 结束语

本文基于 “三化” 标准设计了一种组合式高导热冷板,采用低温锡焊实现铜铝不同界面材料高可靠、低热阻的联接。相比较传统非组合式高导热冷板相比,所设计的组合式高导热冷板,可实现均热板的标准化生产,更好的控制、降低生产成本,缩短加工周期,同时,通过典型模块的对比试验证明组合式导热冷板的均温性能不下降,可满足抗恶劣环境电子设备的高效散热需求, 为军用电子设备高导热冷板的实现方式提供一种新的思路。