高海拔峡谷地区碾压混凝土坝施工布置及优化

李军华,刘朝建

(水电九局西藏建设工程有限公司,西藏 拉萨 850000)

西藏DG水电站位于西藏自治区山南地区YLZBJ干流藏木峡谷河段之上,是YLZBJ中游水电规划沃卡河口~朗县县城河段8级开发方案中的第2级,电站枢纽建筑物由挡水建筑物、泄洪消能建筑物、引水发电系统及升压站等组成。该工程是目前国内海拔最高的碾压混凝土重力坝。

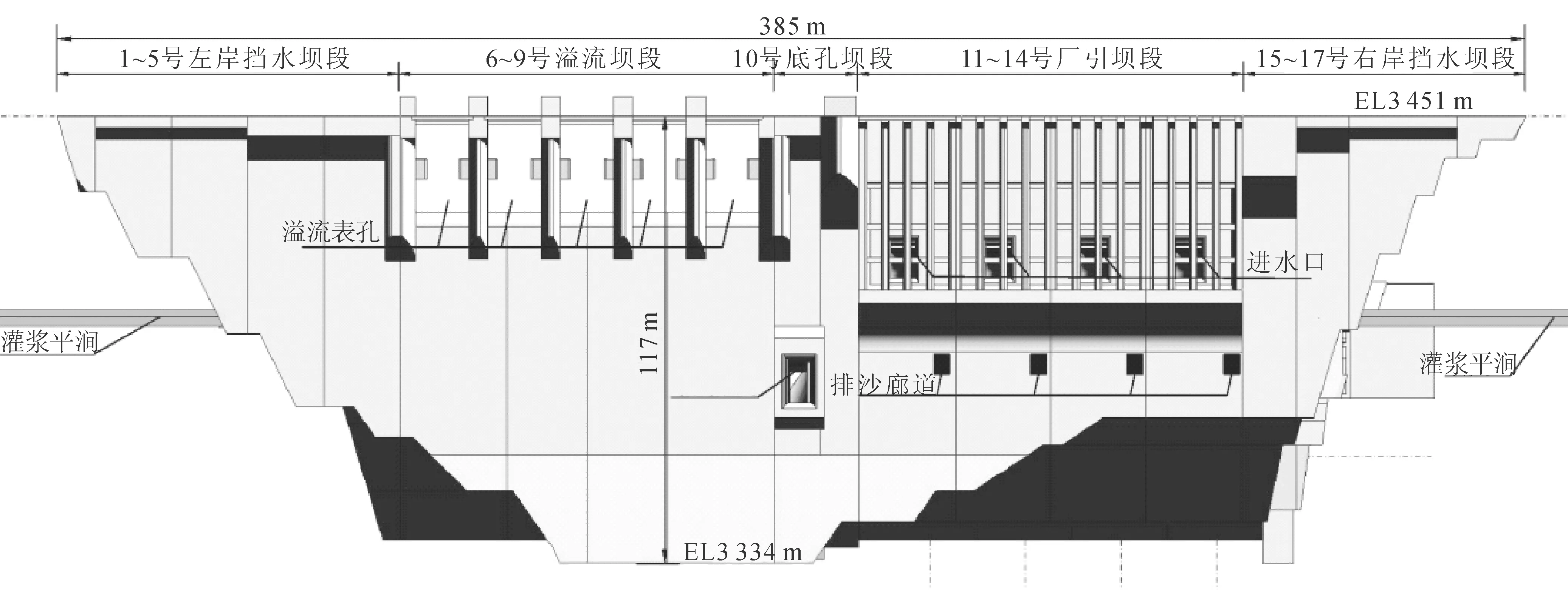

拦河坝为碾压混凝土重力坝,坝顶高程3 451.0 m,最大坝高117 m,坝顶长385 m。大坝混凝土共分17个坝段,1~5号坝段为左岸挡水坝段,6~9号坝段为溢流坝段,10号坝段为冲砂底孔坝段,11~14号坝段为厂引坝段,15~17号坝段为右岸挡水坝段。其中1、17号坝段为常态混凝土坝段,其余坝段均为碾压混凝土+常态混凝土坝段,消力池右边墙、厂坝导墙为碾压混凝土,消力池底板及左边墙、护坦、检修围堰均为常态混凝土。大坝碾压混凝土总方量为94万m3,常态混凝土51万m3。大坝上游立面图见图1。

图1 大坝上游立面图

1 工程重点及难点分析及解决方案

1)大坝两岸河谷地形狭窄,施工布置条件差。大坝坝址区属高山峡谷地貌,YLZBJ以N15°E流经坝址,坝址段河道顺直,河谷狭窄呈较对称的“V”型,左右岸地形陡峭[1]。而受电站区域地形限制,制浆站、施工水池、钢筋加工厂、预制场等施工临建设施均无法集中布置。为此,必须结合电站区域河谷地形以及渣场等部位对临建设施布置进行合理优化,减小临建设施布置难度和占地面积,降低项目临建设施费用。

2)大坝混凝土高峰期运输强度大,施工道路布置及施工机械设备配置需合理优化[2]。电站砂拌系统布置在大坝下游河谷左岸,拌和站至大坝左岸运距约1.2 km,至大坝右岸运距约1.7 km,高峰期大坝最大浇筑强度13万m3/月。由于大坝3 398.0 m以下碾压混凝土共71万m3,占总碾压方量的74.7%,该区域碾压混凝土大部分均采用自卸汽车入仓,为满足高峰期混凝土浇筑强度,需对大坝混凝土入仓道路进行合理布置[3]。

3)部分坝段内常态混凝土与碾压混凝土穿插施工,施工效率较低。根据设计图纸,在大坝3 398.0 m以下各坝段主要以碾压混凝土为主,但在底层廊道、冲砂底孔、排砂廊道、压力钢管等部位则是碾压混凝土+常态混凝土布置,过程中存在穿插施工的情况。为充分发挥碾压混凝土筑坝施工的机械化及高效性,须对坝段的材料分区进行合理的调整优化,实现大坝快速、高效施工。

4)大坝上部常态混凝土施工强度高,入仓手段单一,对施工机械设备依赖程度高。由于大坝溢流坝段、厂引坝段上部结构均为闸墩、板梁结构,对于碾压混凝土坝而言,往往上部常态混凝土结构具有工程量大、施工强度高的特点,而且由于入仓手段单一,在施工过程中对大型机械设备的依赖程度高。但由于电站区域属于深V河谷,大坝溢流坝段、厂引坝段结构设计布置紧凑,设备受场地限制影响因素大,故需要结合现场实际情况对机械设备选型进行合理优化,确保选定的机械设备配置满足高峰期大坝上部结构混凝土浇筑要求。

2 施工临建设施布置优化

由于电站区域场地狭窄,河谷较深,电站永久建筑物集中布置在坝轴线附近。施工临建设施无法集中布置,前期已有场地也已被其他标段占据。为此,经结合两岸峡谷特点和电站区域已布置的临时建筑物,大坝临建设施布置按照“分散式”的布置原则进行规划。并将施工所需生产临建设施按照重要性、影响大小合理规划。对于制浆站、高位水池、风压站、备用电源点、现场工人休息区等布置在大坝施工现场附近;对于钢筋加工厂、木材加工厂、混凝土预制构件厂以及金结加工厂等布置在相对远离坝址的河谷下游区域[4]。

在进行临建设施具体布置时,由于坝肩开挖边坡上部陡峭,若新建临时设施则施工成本高、施工难度大。结合大坝施工的特点,分别沿坝轴线附近的坝顶左岸上坝公路、右岸边坡开挖马道分别新建左右岸高位水池和左右岸备用电源点,另外利用左岸上坝公路错车道部位新建左岸制浆站。但左岸上坝公路、右岸边坡马道均为标准路面宽度,在上述临建设施布置完成后将对后期大坝施工中的左右岸坝顶过往车辆的通行能力带来影响,为此,采取提前将左岸1号坝段和右岸17号坝段浇筑完成,以拓宽坝顶道路,同时为大坝固定式缆机浇筑混凝土以及中后期利用左右岸满管溜槽施工提供充足场地。另外,为节约施工用水成本,结合大坝混凝土温控特点,施工用水采用坝址附近两岸冲沟的雪山融水作为主要水源。

对于钢筋加工厂、木材加工厂、混凝土预制构件厂布置时为节约场地,采取相对较为紧凑的“三厂合一”方式综合布置在与电站拌和系统紧邻的左岸下游永久交通桥与临时索桥间空地处。另外,充分利用大坝上下游围堰以及基坑内左右岸临时道路,按照布置的临建设施不影响围堰正常使用和汛期抢险的前提下,将大坝右岸制浆站布置于上游围堰右堰头部位,将现场工人休息区布置在下游围堰的背水面,将风压站布置在基坑内的左右岸临时道路旁。

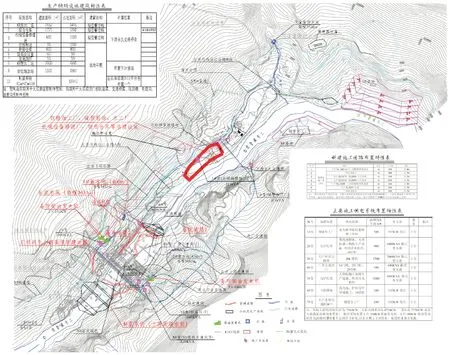

由于受电站两岸河谷地形限制,针对金结加工厂占地面积较大、建筑面积较小的特点,将金结加工厂布置于相对距离永久建筑物较远的无用料渣场。办公及生活设施统一布置在业主规划建设的下游承包商营地内。大坝施工总平面布置图见图2。

Design and Verification of Path Following Controller for USV …

图2 大坝施工总平面布置图

3 大坝施工道路布置优化

受电站高海拔气候条件及峡谷地形影响,大坝原投标方案中3 398.0 m以下碾压混凝土采用左岸胶带机供料线+满管溜槽+仓内自卸汽车转运的斜层平推法进行施工。但由于电站砂拌系统距离坝址较远,左岸坝肩至拌和站运距为1.2 km,胶带机供料线较长、且沿线保温保湿设备投入大,建设成本高。而且由于入仓方式单一,若在浇筑过程中出现问题,没有其他入仓手段补救,不易保证混凝土施工质量。

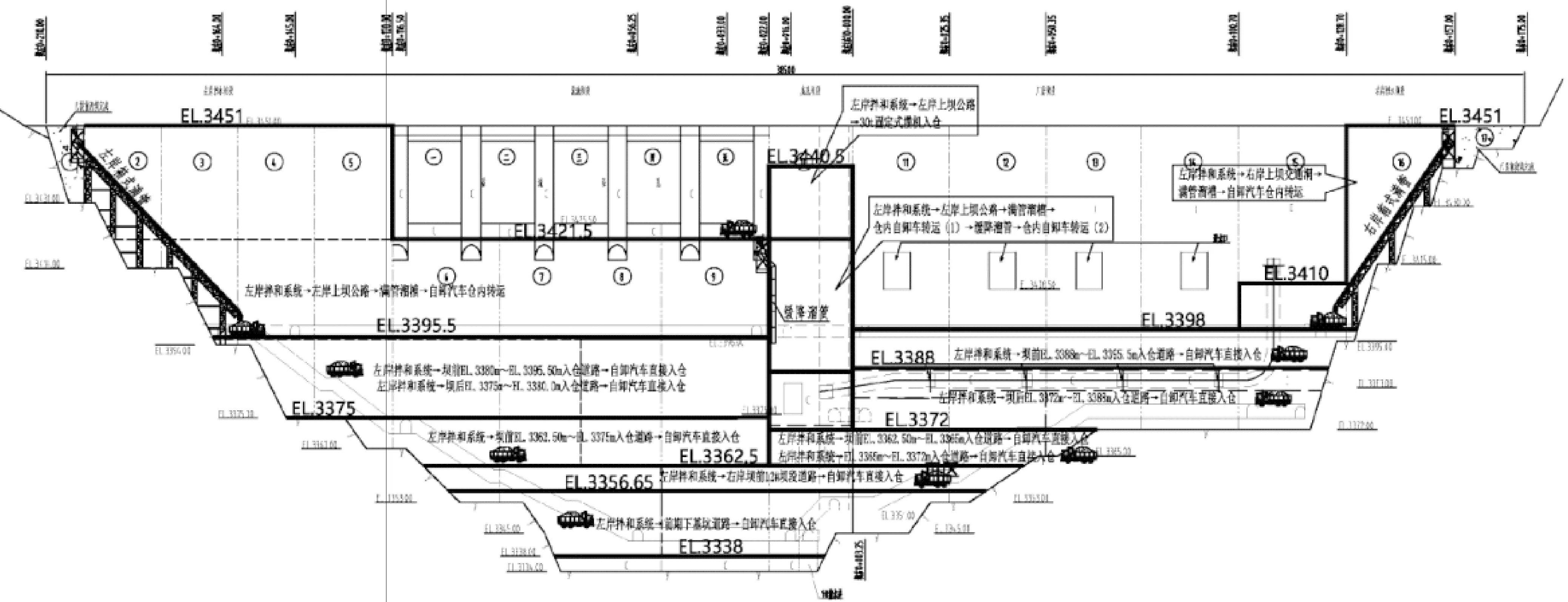

结合现场条件,大坝3 398.0 m以下在前期左右岸坝肩及基坑开挖过程中布置有下游围堰至基坑道路、左岸3 375.0 m马道至上游围堰道路、左右岸3 396.0 m灌浆平洞至上游围堰道路,道路运输条件较好。而自卸车运输碾压混凝土具有很好的机动性、运输强度高、可靠性高,入仓方式多样。故利用上述施工道路将大坝3 398.0 m以下碾压混凝土入仓方式调整优化为以自卸汽车直接入仓、分区平层通仓法施工。大坝3 395.5 m以上主要采用左右岸坝顶布置的满管溜槽,利用满管溜槽垂直运输+仓内自卸汽车水平运输的方式进行施工[5]。大坝碾压混凝土入仓方式示意图见图3。

图3 大坝碾压混凝土入仓方式示意图

4 大坝主要施工机械配置优化

碾压混凝土坝在施工中后期的主要难点就是上部常态混凝土结构施工,特别是针对峡谷地区的混凝土坝,由于受深V河谷的条件限制,大坝永久建筑物的溢流坝段、厂引坝段往往布置较为集中,而常态混凝土入仓手段较为单一,多数对大型施工设备的依赖程度较高,为满足施工进度,就必须提高施工强度,必须加大设备选型。但设备选型较大,往往在峡谷地区的大坝则由于场地限制而导致布置的数量受到很大限制。所以在峡谷地区的混凝土坝施工过程中尤其须重视设备选型和布置位置的选择,在布置数量和设备施工范围两方面充分考虑。

根据修订的施工进度计划,大坝中期常态混凝土最高月施工强度达到5.5万m3,原投标方案中大坝主体常态混凝土施工机械布置主要为坝后2台MQ900门机、消力池内1台C7050塔机、1台50 t履带吊、30 t固定式缆机以及HTB60泵机。

由于大坝主体土建施工关键线路集中在厂引坝段以及溢流坝段常态混凝土浇筑,上述两坝段常态混凝土均只能依靠上述设备进行浇筑。为加快施工进度,按照月最大浇筑强度,针对常态混凝土入仓特点,对上述混凝土浇筑设备按照“适当增减、充分发挥;合理调配、尽早使用”的方式进行设备的优化布置。

1)适当增减设备、充分发挥设备使用效率。由于常态混凝土浇筑对入仓设备依赖性高,针对峡谷地区混凝土筑坝特点,在设备优化布置时按照“适当增减”的原则进行。由于设备布置紧凑,大型设备受场地限制,布置的数量基本固定,若要提高混凝土入仓强度,则必须增加大型设备的浇筑能力,并在过程中“充分发挥”大型设备的吊运能力。另外,对小型设备的布置位置进行合理优化,腾出场地,防止设备由于布置过于紧密影响设备使用效率和出现安全事故。

2)过程中合理调配、尽早使用大型设备。对各型设备合理分工、调配。大型设备主要用于混凝土浇筑,小型设备(如汽车吊、小型塔机等)则主要负责吊运施工材料等。设备在使用过程中需合理调配,对于具备条件提前安装和提前投入使用的设备要尽早安装,提高施工效率。

表1 大型设备起重任务分工表

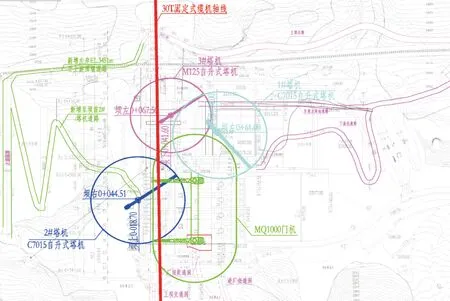

另外,考虑到大坝施工布置条件较差,为使大坝30 t固定式缆机提前投入使用,在施工过程中先行施工大坝左岸1号坝段及右岸17号坝段,形成缆机受料平台。针对厂引坝段进水口以及溢流坝段闸墩上部结构混凝土浇筑强度高的特点,厂引坝段在上述设备布置的基础上,单独增加2台48m臂长的混凝土汽车泵,进行拦污栅墩、部分缝墩及边墩等小方量部位混凝土的浇筑,充分释放坝后门机的吊装能力。大型设备布置平面图见图4。

图4 大型设备布置平面图

5 大坝混凝土材料分区调整优化

对于碾压混凝土坝,在坝体浇筑过程中,往往面临着碾压混凝土与常态混凝土浇筑干扰的情况。为加快现场施工进度,就必须减小坝体不同筑坝材料间的施工干扰。另外,为充分发挥碾压混凝土浇筑上升速度快、水化热相对较低的特点,在大坝材料分区调整过程中的原则应为“多浇筑碾压混凝土、少浇筑常态混凝土;多通仓浇筑、少分仓浇筑”。在实际施工过程中,按照上述材料分区调整方法,将厂引坝段碾压混凝土浇筑高程由设计图纸中3 398.0 m调整至3 404.0 m,对厂引坝段坝下0+11.25~0+22.5桩号、3 416.00~3 448.00 m常态混凝土更改为碾压混凝土施工,并提前浇筑形成厂引坝段拦污栅、检修闸门井、事故闸门井常态混凝土浇筑的入仓通道;将10号坝段冲砂底孔钢衬下部常态混凝土浇筑高度由原3m预留高度调整为1 m的预留高度,对于钢衬底部锚筋采取碾压混凝土浇筑完成后钻孔植筋的方式进行施工。

另外,对于常态混凝土干扰较大的厂引坝段压力钢管预留槽,增设部分纵缝,将钢管预留槽两侧不具备碾压混凝土施工条件的边墙常态混凝土仓号预留,利用碾压混凝土备仓的空歇期进行预留部分的常态混凝土施工。对于空间较为狭窄的厂坝中导墙、15~16号坝段3 435.00 m以上部位均由碾压混凝土调整为常态混凝土施工。特别是对于长度≤40 m、宽度≤8 m、面积在500 m2以下的仓面由碾压混凝土调整为常态混凝土后可提高混凝土浇筑质量。大坝材料分区调整后减小了碾压与常态穿插施工的干扰,加快了大坝施工进度。

6 经济对比分析

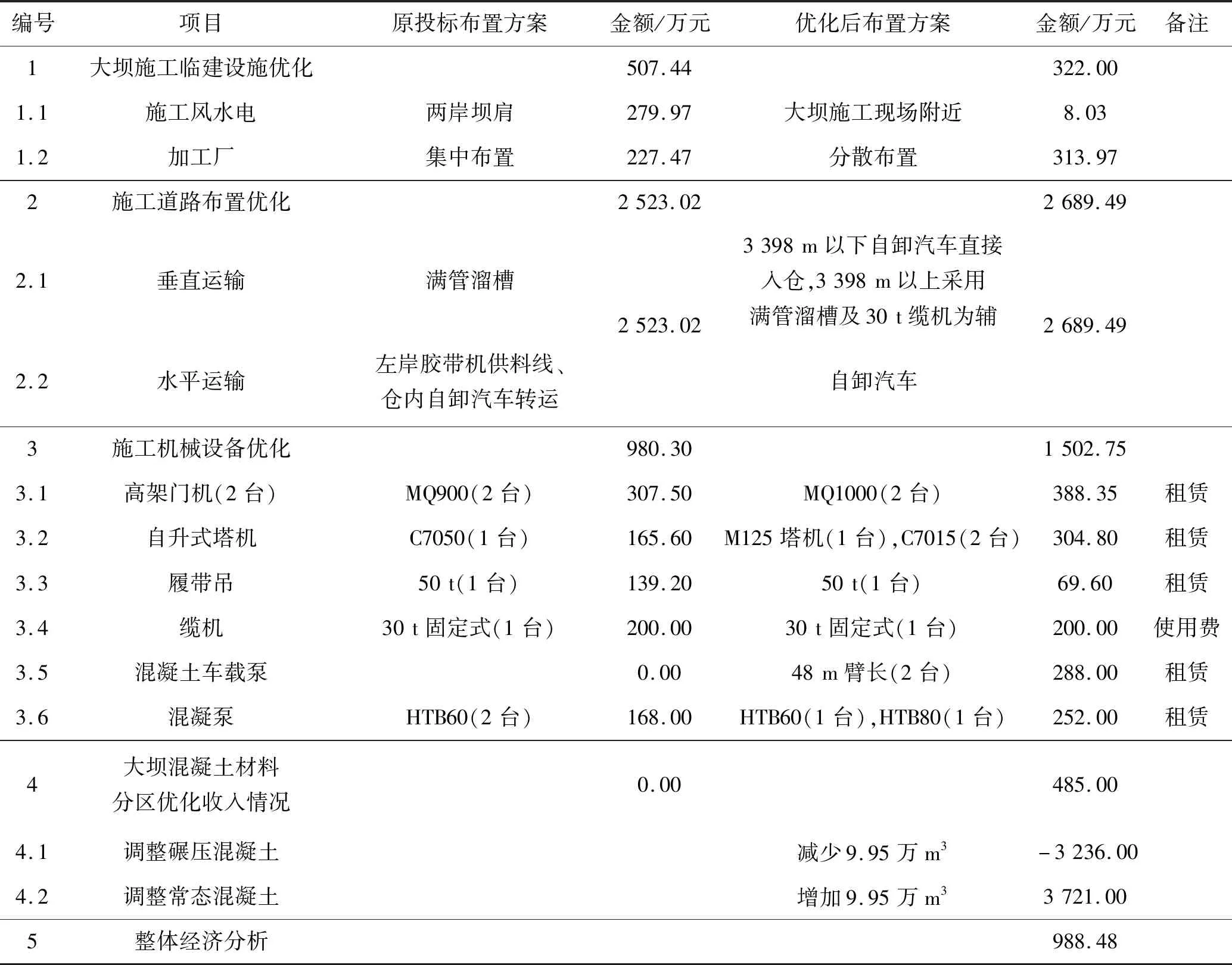

通过对碾压混凝大坝施工临建设施优化、施工道路布置优化及施工机械设备优化,成本对比分析如表2。

表2 通过对碾压混凝土大坝优化后的成本对比分析表

从表2中可以看出,通过方案优化后,成本增加988.48万元,其中主要体现在施工机械设备优化和混凝土材料分区调整增加的成本投入。

7 工期对比分析

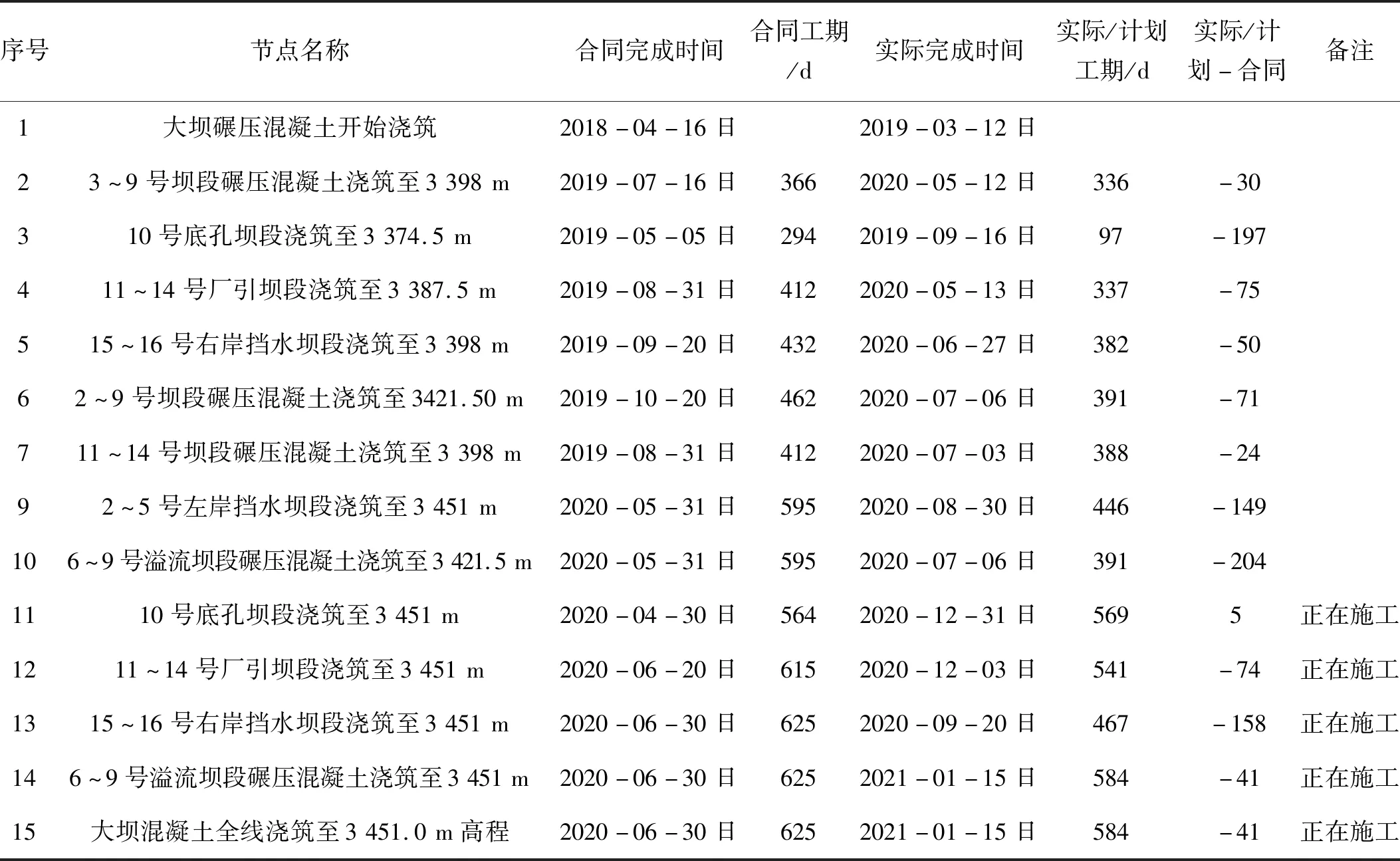

通过对大坝施工采取上述措施优化后,合同工期与实际工期对比分析如表3。

从表3中可以看出,通过方案优化后,大坝6~9号溢流坝段碾压混凝土浇筑至3 421.5 m节约工期204 d,大坝混凝土全线浇筑至3 451.0 m节约工期41 d。

表3 合同工期与实际工期对比分析表

8 结 语

由于大坝两岸河谷地形狭窄,施工布置条件差,在施工过程中为提高施工效率势必将增加设备投入。另外,对施工临建设施的集中布置和施工道路布置必须因地制宜的利用项目特点综合考虑,对于碾压混凝土坝,由于受上部结构和分仓浇筑影响,对于无法采用碾压混凝土浇筑的部位则势必对材料分区进行调整。

通过对大坝的临建设施优化、施工道路布置优化、施工机械设备配置优化以及大坝材料分区优化调整保证了大坝施工质量,虽成本有所增加,但减小了干扰,加快了大坝施工进度,可为部分类似工程提供借鉴经验。