2种电解装置运行中的问题及优化措施

鲁炳文

(青海盐湖镁业有限公司,青海 格尔木 816000)

金属镁装置和钾碱装置的电解槽是2套不同装置中的核心设备,电解原料不同,设备设计单位不同,运行中出现故障的也不尽相同。现分别对2套装置的电解槽进行对比。

1 金属镁装置

1.1 电解原料及产品介绍

青海盐湖镁业有限公司(以下简称“盐湖镁业”)的金属镁装置用卤水法制得的无水氯化镁颗粒作为电解原料,这是其特有的制备方式。试车时装置运行不稳定,电解出的氯气浓度低,达不到下游装置所需氯气浓度指标。在开停车期间只能用碱液吸收低浓度的氯气,增加装置运行成本。

电解单元引进挪威某公司的电解技术,利用钾肥生产后的尾液经盐田滩晒析出的水氯镁石作为原料,卤水精制单元配制成33.3%的氯化镁卤水,采用氯化钡法除去硫酸根离子后,经陶瓷膜法精制过滤后得到一次精制卤水,再经离子交换法除硼工艺制得二次精制卤水。卤水经过蒸发、造粒及干燥后,脱水。电解无水氯化镁颗粒料,通过消耗电解质中的无水MgCl2生产出Mg和Cl2。电解车间的一部分镁液送铸造车间进行精炼提纯、铸锭;另一部分送到海镁特公司生产合金镁锭。电解法制得的氯气从电解槽输送PVC装置。

1.2 电解槽设计原理

无水氯化镁粒料(MgCl2)被送入电解槽电解隔间的氯气罩,并在电解液循环流股中迅速熔化及溶解,电解过程消耗电解液中的MgCl2,生成Mg和Cl2,镁金属在阴极产生,氯气在阳极产生。阳极表面生成的氯气形成气泡,并上升穿过电解液到达电解液表面后彻底脱离,电解液从两极之间带走,送入金属隔间。此后,脱离的氯气通过管道系统从电解槽排出,经尾气处理输送至下游装置30万t/a乙烯法及50万t/a电石法生产PVC的原料。其电解槽结构如图1所示。

a—石墨阳极;b—钢制阴极;c—耐火材料;d—粒料进料管;e—氯气罩;f—金属层;g—出料孔;h—耐火材料盖;i—耐火材料中间墙;j—电解液流股;k—交流电极。图1 电解槽结构图Fig.1 Structural diagram of electrolytic cell

1.3 电解槽运行中突出问题

工艺、设备问题:原料供应不稳定(无水氯化镁水分含量不合格、外购的氯化钠品质差等),出电解槽的水蒸气冷凝后与氯气反应生成盐酸和次氯酸,致使设备、管道腐蚀。其次,水蒸气进入布袋除尘器,影响布袋除尘器的效率。另外,在电解过程中镁电解槽不可避免地产生槽渣(主要成分MgCl2、NaCl、CaCl2、MgO、Mg等),槽渣累积到一定程度后会淹没交流加热电极,影响电解槽的温度控制,甚至导致死槽,严重影响电解槽的使用寿命。电解槽系统密封不严时,空气中的氧气与石墨阳极反应,加快阳极消耗。石墨阳极是电解槽运行时消耗的重要核心部件(图2为石墨阳极),其成本高,直接影响着电解槽的技术指标。

图2 2018年检修期间的石墨阳极Fig.2 Graphite anodes during maintenance in 2018

电能消耗问题:工作电流调整频繁,电解质组成失衡,导致电解质熔点过高的氯化钠析出,后期又难以熔化,形成大量无法清理的硬渣,使电流效率下降。与此同时,电解槽保温消耗电量不产出镁产品,增加了能耗输出。电解槽温度场、流动场、电磁场是影响电解槽正常运行与寿命的主要因素。电流强度增加,电解槽三场问题突出,对电极工作状态和电解槽运行产生重要影响。

1.4 解决措施

严格控制进入电解槽原辅料的水分符合工艺指标要求,完善电解槽、雷德勒输送机等设备的系统密封性,解决大型石墨阳极处理技术,降低阳极成本,有效延长石墨阳极使用寿命,并使电解槽能量平稳、降低电解槽能耗。

2 钾碱装置

2.1 电解原料及产品介绍

盐湖镁业的钾碱装置采用日本某公司设计的8台电解槽。该装置用盐湖镁业的精制氯化钾制得粗盐水,经过陶瓷膜一次精制和螯合树脂塔二次精制,送入离子膜电解槽,电解槽排出的碱液经过蒸发获得高纯氢氧化钾固碱,片碱成品包装后销售。电解联产的氢气送往氯氢合成;氯气送到30万t/a和50万t/a PVC装置生产聚氯乙烯。

2.2 电解槽设计原理

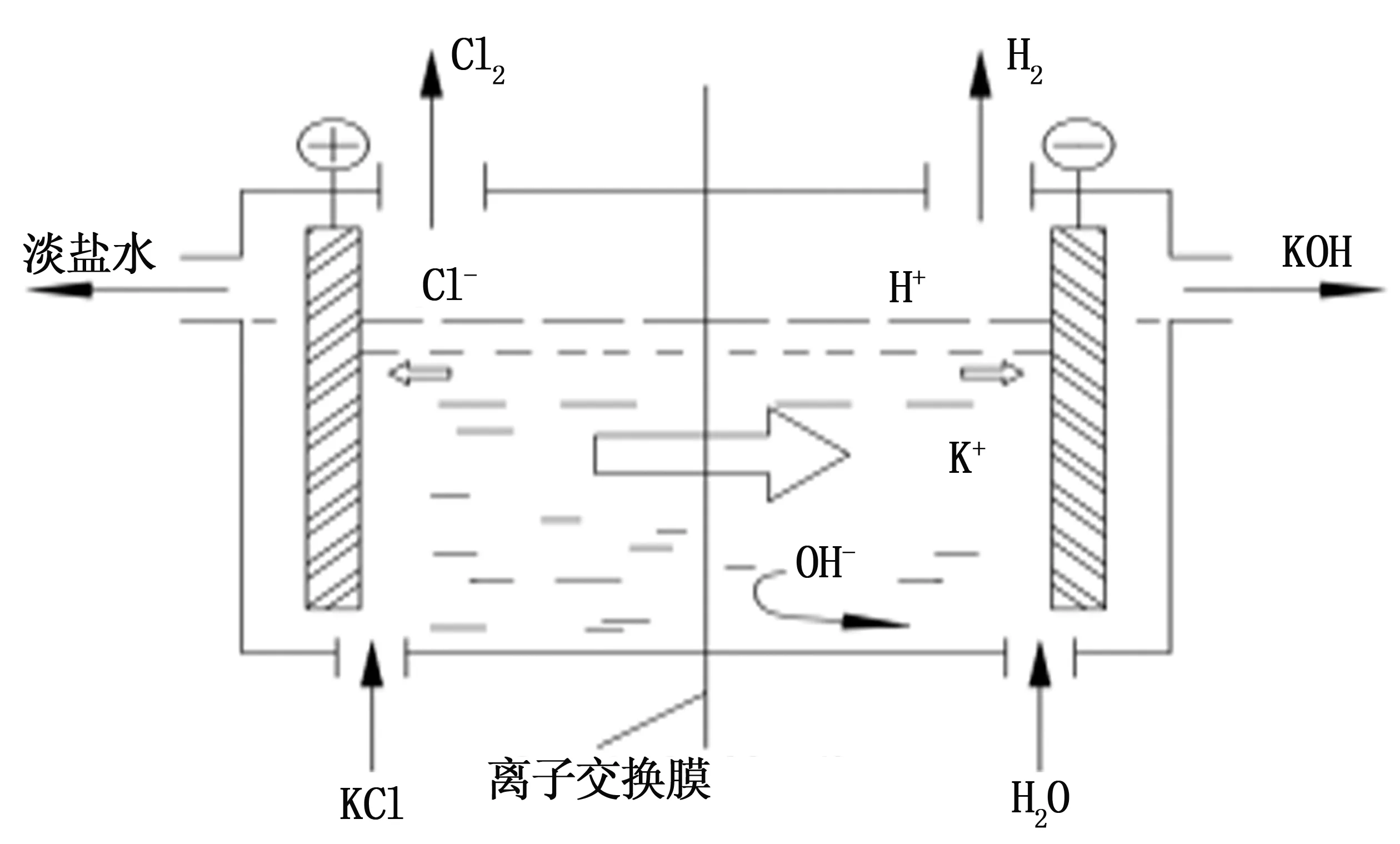

电解槽应用了离子膜电解专利技术,K+可由阳极室通过离子膜渗透至阴极室,而Cl-、OH-均不能通过离子膜,从而得到高纯度的KOH。每台电解槽由数个单元槽、离子交换膜以及附件组成。单元槽由金属阳极、活性阴极、阳极室、阴极室组成;附件由阳极液和阴极液进料总管及软管、电解液排出总管及软管、电解槽两端与固定导电铜排连接用的挠性电缆、防止电气腐蚀保护装置等组成(离子膜法电解原理如图3所示)。经电解,阳极室产生的约 85 ℃湿氯气经洗涤、加压、冷却、硫酸干燥后送至界区外;阴极室产生的氢气和氢氧化钾溶液混合物通过软管排出到阴极液出口总管,并在总管中分离成气体和液体。

图3 离子膜法电解原理图Fig.3 Schematic diagram of ion-exchange membrane electrolysis

KCl盐水进入电解槽后电离为K+和Cl-,K+可通过膜渗透至阴极室,总反应为:

2KCl+2H2O=2KOH+Cl2↑+H2↑。

影响电解槽操作的主要因素有槽温、阴阳极液浓度、阳极液pH值及电流密度等。

2.3 电解槽运行中典型问题

钾碱电解装置在运行过程中,由于原盐中杂质离子过多,无机膜频繁发生堵塞及破裂事故,导致盐水品质不能达到设计要求。根据氯碱行业电解槽运行情况,离子膜使用周期大于4年就要更换,超过年限的膜各项运行指标就不正常了。同时,电解槽的密封垫寿命也到期,电解槽垫片可能发生泄漏。由于钾碱装置是PVC装置的配套装置,为平衡装置之间氯气负荷问题,电解槽频繁停车、升降电流,造成离子膜表面出现鼓泡,加速了其老化。在这种运行状态下,电解槽机构的强度下降、电压升高,会造成电流效率下降等,使得直流电耗升高(设计直流电单耗1 600 kW·h/a,2019年实际直流电单耗高达1 803 kW·h)/a。

2.4 解决措施

电解槽是钾碱装置中的关键设备。为了保证系统的连续稳定运行,首先要保证原料及公用介质符合设计指标。离子膜法制碱技术中,保证盐水品质才能提高阳离子中氯化钾浓度。氯离子越多,越抑制副反应的发生,避免造成电解槽电流效率下降、直流电耗升高。同时,更换寿命到期的离子膜,为电解槽稳定运行创造良好的操作条件。

3 结语

电解槽在化工行业内的应用较广泛,也是氯碱行业中的常见重要设备。金属镁园区内2套装置的电解槽虽运行原理不同,但运行中存在的问题最终都是为节省能耗而提高电解槽电流效率、降低槽电压。 严格控制进入电解槽盐水的品质是首要条件,优化工艺、改进设备选型、加强电解槽维护与管理是电解槽运行的必经之路,以使电解槽连续稳定运行达标达产。