AL网架板装配式墙体中V形连接件力学性能试验研究

梁永朵 易露军 付素娟 张学勇 孙治国

摘 要:为了解一种新型的AL网架板装配式墙体中V形钢筋桁架连接件的力学性能,对其在夹心保温墙体构件中的拉拔和剪切性能进行了试验研究。试验结果表明:1)V形钢筋桁架连接件在内叶板的锚固深度分别为25 mm、35 mm时,后者的峰值荷载较于前者增加了33.5%,对应位移减少了10.1%。2)保温板厚度增加,其峰值荷载降低显著,保温板厚度100 mm的峰值荷载比80 mm的降低了12.1%,对应位移增加了1.2%;竖向加载比横向加载试件峰值荷载增加明显,增量为43.1%,但完全破坏时荷载接近,对应位移减少了4.8%。剪切试验结果表明,保温板对试验结果的影响较明显。

关键词:夹心保温墙体;装配式墙体;V形钢筋桁架连接件;AL网架板;拉拔试验;剪切试验

中图分类号:TU528.585.2 DOI:10.16375/j.cnki.cn45-1395/t.2022.01.005

0 引言

随着国家大力发展装配式混凝土建筑绿色、节能、环保的理念也愈发深入人心,应运而生的装配式墙体受到业界越来越多的关注。装配式墙体是实现建筑节能的重要举措之一。而装配式墙体中的连接件是连接夹心保温墙体内外叶混凝土板和保温板的关键部件,同时是抵抗自重荷载下层间剪切力和风荷载下拉压力的关键部件[1-8]。因此,夹心保温墙体的研究引起了国内有关专家学者的关注。杨佳林等[1,5-8]对预制夹芯保温墙体中FRP(fiber reinforced polymer/plastic,FRP)连接件、桁架式不锈钢连接件、棒状不锈钢连接件、钩形钢芯复合连接件、GFRP(glass fiber reinforced plastic ,GFRP)连接件进行了拔出试验和抗剪试验;尹展[9]对预制混凝土夹心保温墙内外叶墙体连接性能的受拉、剪切和拉剪试验进行研究;韩鹏涛等[10-13]就连接件对混凝土夹芯保温外挂墙板结构性能的影响进行研究;丛茂林等[14]对预制夹心保温墙体中拉结件设计要求及设计方法进行了研究;樊均等[15]进行了预制混凝土夹芯保温墙体的热工耐久性研究。但目前对V形钢筋桁架连接件的研究未见有相关文献报道,因此,对V形钢筋桁架连接件的力学性能进行试验研究很有必要。为了解新型的AL网架板装配式墙体中V形钢筋桁架连接件的力学性能,本文进行了相应的拉拔试验和剪切试验研究。

1 拉拔试验

1.1 试件设计

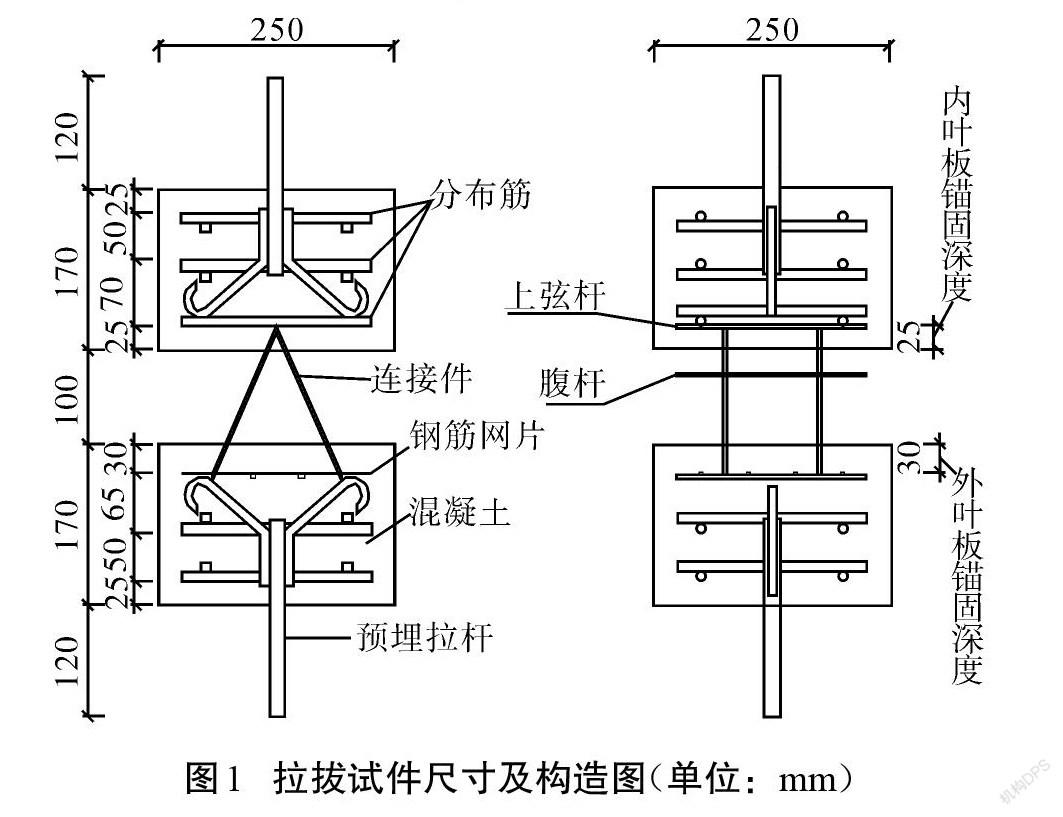

为了对比研究,设计制作2组试件,每组3块,共计6块。每块尺寸均为250 mm×250 mm×340 mm,其中外叶板和内叶板厚度相同,均为170 mm,保温板厚度为100 mm,内叶板配置3层C10的钢筋网片,外页板配置双层C10的钢筋网片,V形钢筋桁架连接件(以下简称为连接件)的開口段与外页板内第3层A3的钢丝网片焊接连接,网片间距为 50 mm。每块试件使用一个连接件,单个连接件包含2个相同的V形结构,采用直径为4 mm的镀锌钢丝弯制成45°角,其直径为3 mm,间距为 100 mm,通过上弦杆和腹杆连接。混凝土中预埋钢拉杆以施加拉力,拉杆直径为16 mm,预埋深度为90 mm,拉杆与混凝土采用加固连接的方式,加强锚固力,防止发生锚固破坏。2组(PO25组、PO35组)试件的变量设置为连接件在内叶板的锚固深度,分别为25 mm 、35 mm,试件编号为 PO25-1、PO25-2、PO25-3、PO35-1、PO35-2、PO35-3。PO25组试件尺寸及具体构造如图1所示。

试件采用C30自密实混凝土,经现场试验测定该自密实混凝土的立方体抗压强度为37.8 MPa,标准差为1.2 MPa。镀锌钢丝的极限抗拉强度为514.4 MPa,标准差为9.2 MPa。为模拟连接件的最不利受力状态,同时考虑到保温层对连接件拉拔性能的影响很小,可以忽略,因此,试验前将保温层人为去掉。

1.2 加载和量测

该拉拔试验在WAW-300B电液伺服万能试验机上进行。试件中预埋的拉杆对中垂直夹在万能试验机的夹具上,试验加载速率为1 kN/min。设备自动采集荷载和位移并存入电脑,加载前的设备和试件状态如图2所示。

1.3 试验结果与分析

试验加载过程中,随着荷载的不断增加,位移变形量也随之增加,大致呈线性关系,此时内叶板和外叶板混凝土均未发现肉眼可见的裂缝开展。随着荷载继续增加,荷载到达最大值,突然听到“噔”的声音,荷载迅速下降。值得注意的是:荷载陡降具有明显的突然性,反应时间短,没有明显的先兆。此时停止加载,观察试件,发现混凝土表面无明显破坏,连接件和外叶板连接处有明显滑移,该处混凝土有明显松动。此时分析“噔”的声音可能来自于连接件和A3钢筋网的脱焊声,也有可能是外叶板内连接件断裂的声音。

继续加载,荷载增长趋势较之前变缓,位移增长明显,因为此时连接件和外叶板的锚固力由之前的A3钢筋网和V形结构共同提供,变为仅由V形结构提供,此阶段能明显看到连接件开口段被慢慢拔出。然后荷载迅速下降,连接件锚固失效,终止试验。取下连接件,并观察整个试件,发现连接件破坏形式均为开口段断裂破坏,证实了之前的分析,同时开口段和外叶板连接处混凝土被拉溃。重点检查了连接件和内叶板的锚固,无明显松动和破坏。试件的典型破坏状态如图3所示。

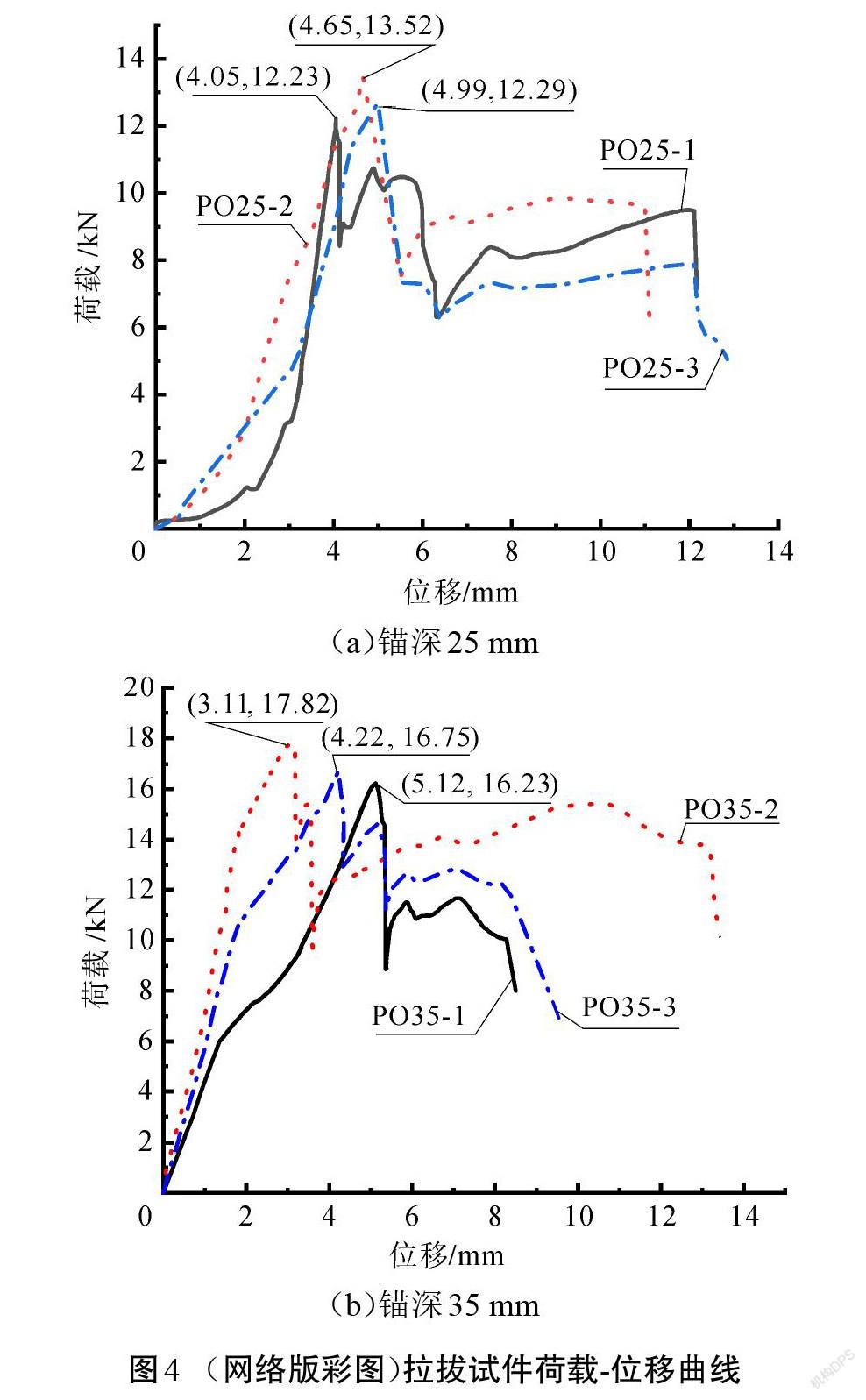

拉拔试验中2组试件的荷载-位移曲线如图4所示。试件的加载全过程可分为2个阶段,第1阶段为正常工作阶段,对应2组试件曲线前半段荷载和位移呈线性关系,连接件处于类弹性阶段,试件正常工作。第2阶段为破坏阶段,2组试件达到最大承载力后,均出现明显“噔”的声音,曲线出现陡降,验证了1.3的分析。然后,试件再次平衡后重新工作,此时曲线变得平稳,但较峰值下降明显,主要原因是连接件和外叶板钢丝网的焊接被破坏。随后连接件和外叶板混凝土的机械咬合力被逐渐破坏,连接件从外叶板内被慢慢拔出,承载力曲线再次陡降,试验终止。

值得注意的是图4(a)中的PO25-1曲线最前段荷载增加随位移增加较慢,主要原因是试件在加载前未完全平衡,并且图4(a)中PO25-1和图4(b)中的PO35-3曲线在第2阶段终止试验前出现了2次曲线陡降,原因主要是这2块试件连接件2支脱焊并非同时发生,试件加载过程中可能出现了偏心,一次曲线陡降对应连接件的1支脱焊。

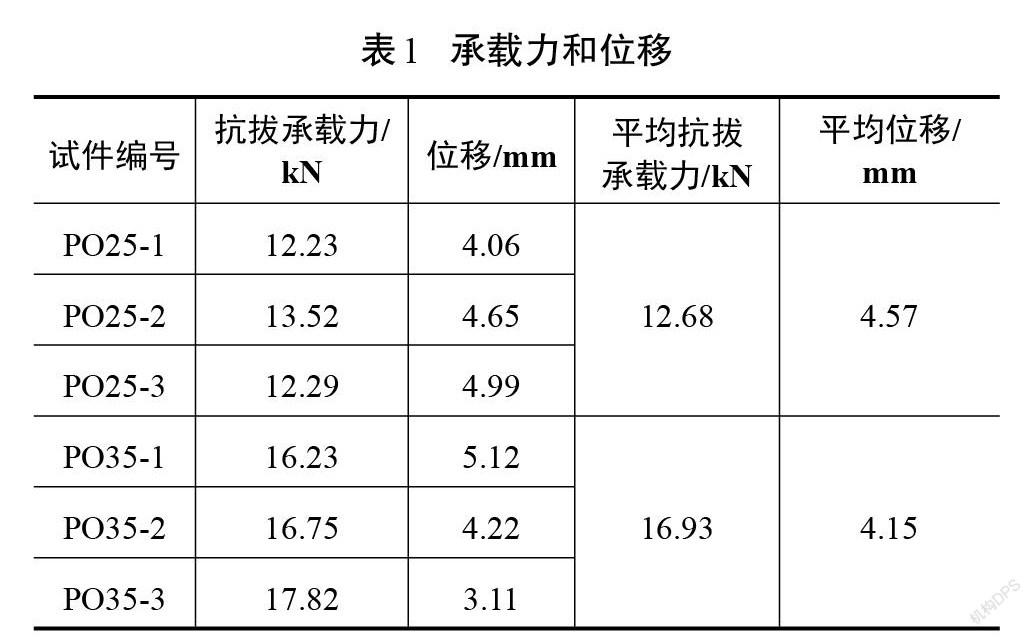

2组试件的抗拔承载力和位移等数据如表1所示,连接件在内叶板的锚固深度增加对试件的抗拔承载力提升较明显,同时位移也有一定降低,主要原因是1.3的连接件和混凝土的相对滑移变小了。随着连接件在内叶板锚固深度的增加,其对应的峰值荷载明显增加,35 mm比25 mm增加了33.5%,而位移呈下降趋势,35 mm比25 mm下降了10.1%。但是PO35组的位移标准差较大,主要原因是PO35-2和PO35-3试件存在制作误差,导致锚固深度略有不足,且连接件也稍有偏心,还有待后续进一步研究。

试件的承载力主要来自于连接件在内叶板和外叶板混凝土的锚固力,以及连接件开口段与外叶板内钢筋网架焊接后所提供的抗拔力,所以连接件在内叶板锚固深度的增加使得PO35组试件的峰值承载力增加明显。

试件的位移则主要来自于以下4点:1)是连接件在荷载作用下的弹性变形;2)是锚固在内外叶板混凝土内的连接件和混凝土的相对滑移;3)是预埋的拉杆与内叶板、外叶板混凝土之间的相对滑移;4)是拉杆和万能试验机夹具之间的相对滑移。所以连接件在内叶板内锚固深度增加,在增加其锚固力的同时,使得第2点所产生的位移有所减少,最终试验总位移得到了改善。

夹心保温墙板属于外围护结构,根据《建筑结构荷载规范》(GB 50009—2012 )[16]及《金属与石材幕墙工程技术规范》(JGJ 133—2013)[17]规定:高度30 m及以下的建筑物,连接件排布为横向间距 100 mm,纵向间距500 mm,连接件与内叶板钢筋绑扎连接,夹心保温墙体按照石家庄市较不利环境下最不利荷载取值估算,计算得到实际工程应用中连接件的拉拔承载力设计值为1.48 kN,将试验结果和设计值对比,结果如表2所示。

由表2可知,连接件的抗拔承载力满足设计需求,安全系数均在8.0以上,具有很高的安全储备,能保证结构安全。

2 剪切試验

2.1 试件设计

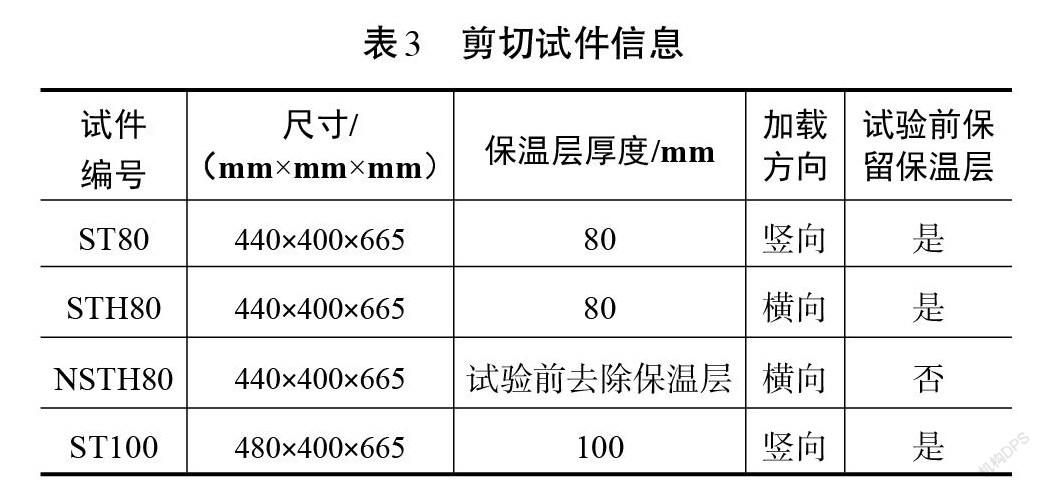

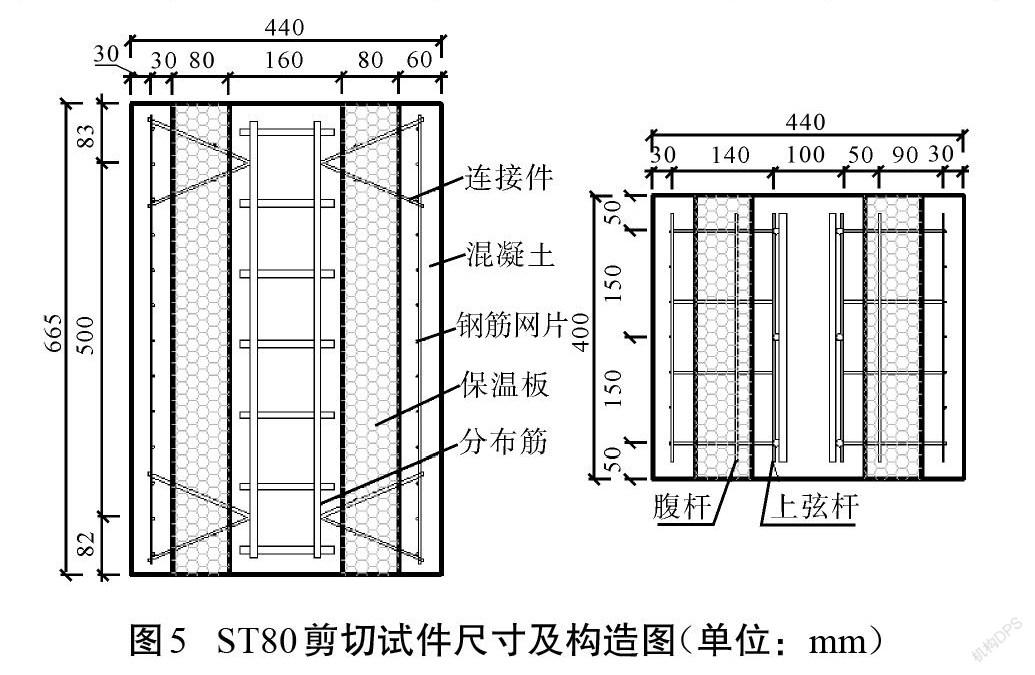

剪切试验中设计制作了4块试件,试件部分信息如表3所示。4块试件均按照实际工程中的墙体参数以及《钢筋桁架混凝土复合保温系统应用技术规程》(DB13(J)/T 265—2018)[18]和《钢筋桁架混凝土复合保温系统建筑构造》(DBJT 02—150—2018)[19]来设计,取实际墙体的一个单元,每块试件设置 4个V形钢筋桁架连接件(以下简称为连接件),连接件夹角均为45°,在内外叶板的锚固深度均为30 mm,保温层厚度的改变使得试件尺寸稍有差异。针对连接件的不同受力模型,设置了2种不同的加载方向,竖向加载时连接件受力模型类似于拉压杆模型,横向加载时连接件的受力模型类似于悬臂受弯模型。为了对比分析保温板在横向加载时对连接件位移的限制作用,且方便观察连接件的变形情况,设置了一块横向加载并且去除保温板的试件。混凝土性能、配筋直径连接件原材等均与拉拔试件相同,以保温层厚度为80 mm的试件为例,其尺寸及构造如图5所示。

实际工程和试验时,保温板厚度均需要根据不同的地区和建筑节能要求计算得到,EPS作为保温板材料时,要求建筑节能率达到65%,根据《民用建筑热工设计规范》(GB 50176—2016)[20]计算保温板厚度,公式如下:

[R0=Ri+ΣR+ReK0=1R0] , (1)

式中:[R0]——外挂墙板的传热阻(m2·K/W),[Ri]——内叶墙表面换热阻,取0.11 m2·K/W;[ΣR]——外挂墙板各层材料的热阻(m2·K/W),[Re]——外叶板表面换热阻(m2·K/W),取0.04 m2·K/W;[K0]——外挂墙板的传热系数(W/(m2·K)),本文试验取值为0.6 (W/(m2·K))。

式(1)中除了[ΣR]和各层材料的厚度外,其余均可查表得到。

[ΣR=2δ1λ1+δ2λ2] , (2)

式中:[δ1]——外叶板墙板厚度(mm),本文试验取值为60 mm;[λ1]——混凝土导热系数,取1.28 W/(m·K);[δ2]——EPS板厚度(mm),[λ2]——EPS导热系数,取0.033 W/(m·K)。

最后联合式(1)和式(2),经查表计算,在试验所在地区外叶板厚度取值60 mm时,EPS保温板厚度最小值为80 mm,才能满足节能保温的要求,同时该值也是试验所在地区规范对于保温板厚度的最低要求。

2.2 加载和量测

剪切试验在WDT-W-100E1微控型电子万能试验机上进行,设备自动采集荷载和位移存入电脑,加载前的设备和试件状态如图6所示。

试验采用位移控制加载,加载速度为2 mm/min,正式加载前先对试件进行预加载,并保持1 min观察试件,然后数据清零后重新加载至竖向位移达到15 mm时,终止试验。

2.3 试验结果与分析

1)试验现象

试验加载过程中,随着荷载逐渐增大,荷载和位移均成线性关系,荷载增长迅速,位移增加不明显,此时试件无肉眼可见变化,混凝土无裂缝开展,试件正常工作,此阶段为正常工作阶段。

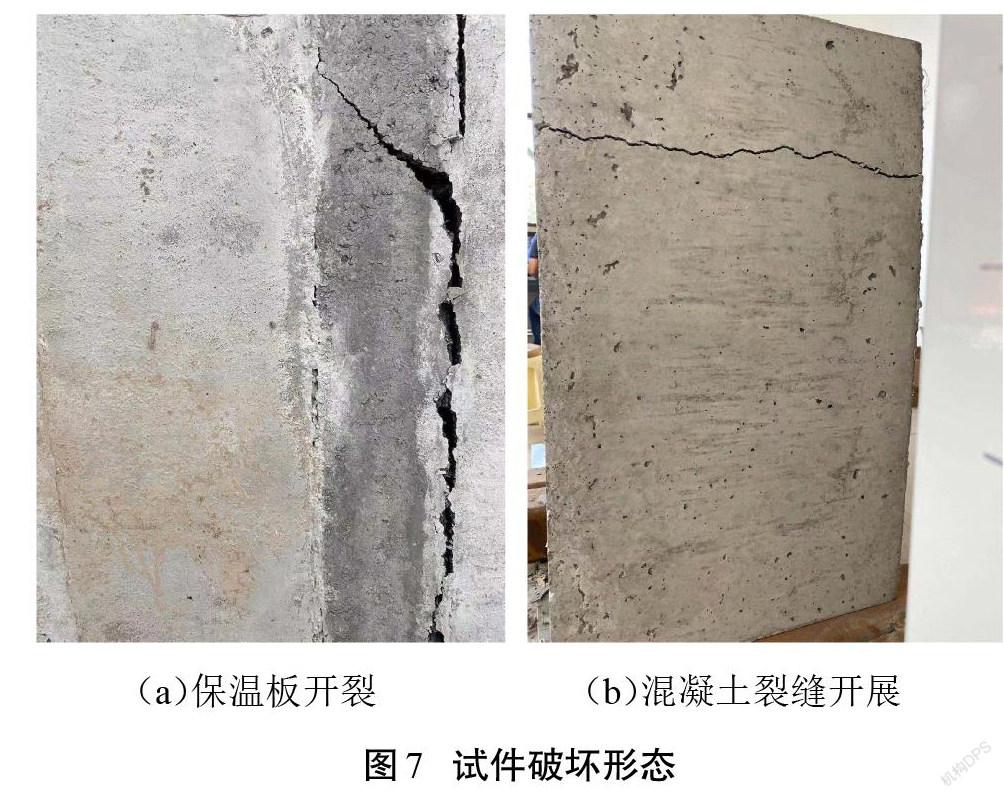

继续加载,ST80和ST100试件均出现荷载下降,伴随着吱吱声,此时保温板开始被压缩变形,混凝土外叶板开始出现裂缝,裂缝快速开展,贯穿整个外叶板。裂缝产生的主要原因是内叶板位移带动了连接件的受力变大,连接件拉扯外叶板混凝土,使外叶板混凝土和连接件连接处应力集中,外叶板混凝土上端出现类似被整块掰断的裂缝。STH80试件荷载仅出现短暂的下降,原因是保温板和混凝土黏结被破坏造成的,此时试件也出现了保温板被挤压的吱吱声。横向加载试件的连接件因为类似于受弯变形,且有保温板的限制,变形较竖向加载不明显,且主要变形会出现在连接件的跨中部分,所以连接件和外叶板混凝土连接处不会出现明显的应力集中,混凝土则无肉眼可见裂缝产生。此阶段为界限阶段。NSTH80试件因为没有保温板的缘故,未出现上述现象,主要是该试件的承载力过低,但连接件开始出现压弯,荷载增长变得较之前缓慢。

位移继续增加,ST80试件荷载基本稳定在峰值荷载的80%,ST100的荷载则继续缓慢下降,然后稳定在峰值荷载的60%,后者的保温板比前者开裂更严重,因为100 mm的保温板有贴应变片时形成的拼接缝,这也是ST100试件荷载在此阶段下降速率远大于ST80试件的主要原因,随试件位移的持续增加,连接件对外叶板混凝土的拉扯越发明显,两者的外叶板裂缝继续开展,直至试验结束裂缝宽度大约为3 mm,如图7所示。STH80试件的荷载则继续增加,但较第1阶段变得缓慢,保温板变形增大,保温板形成明显的剪切破坏,裂缝继续开展。NSTH80试件与第2阶段相同,但随着连接件变形越来越大,连接件腹杆因为没有保温板的保护,焊点被破坏,开始脱落,此阶段为破坏阶段。

2)荷载-位移曲线

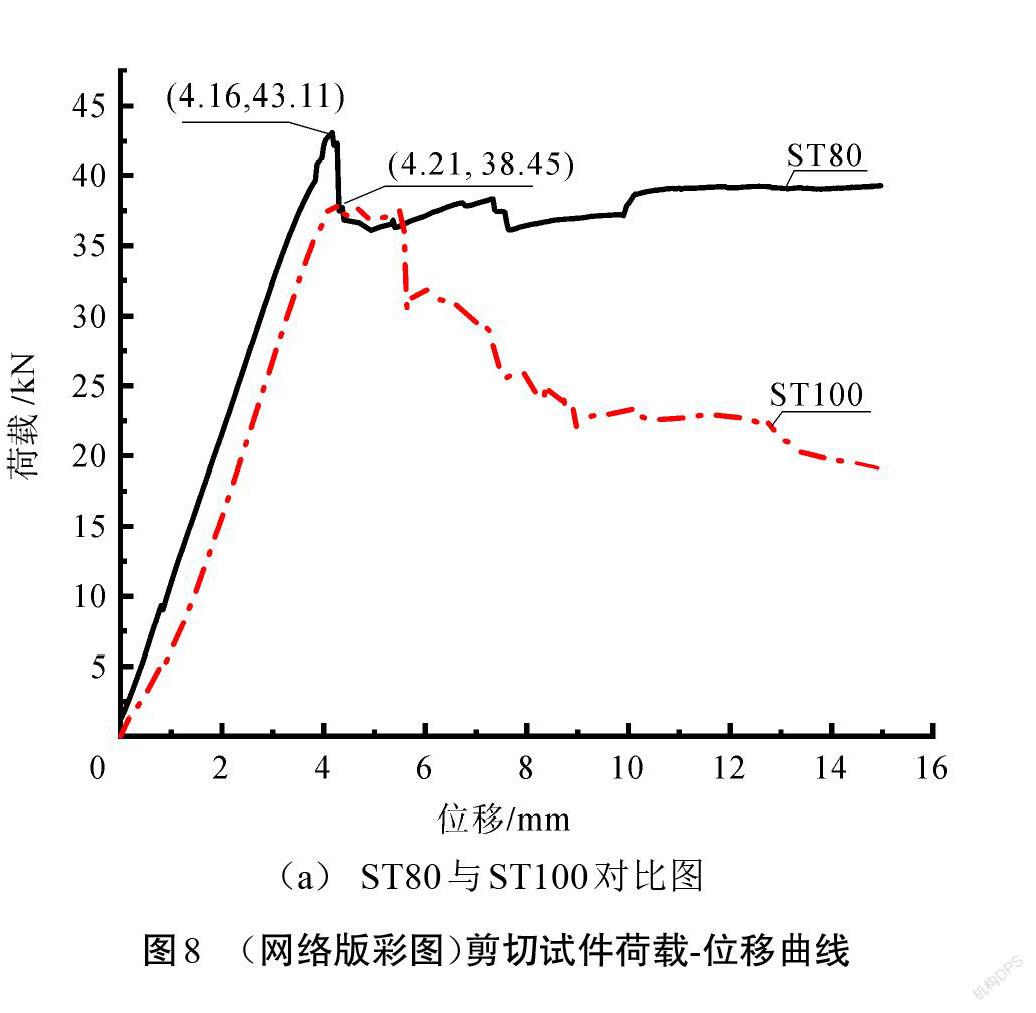

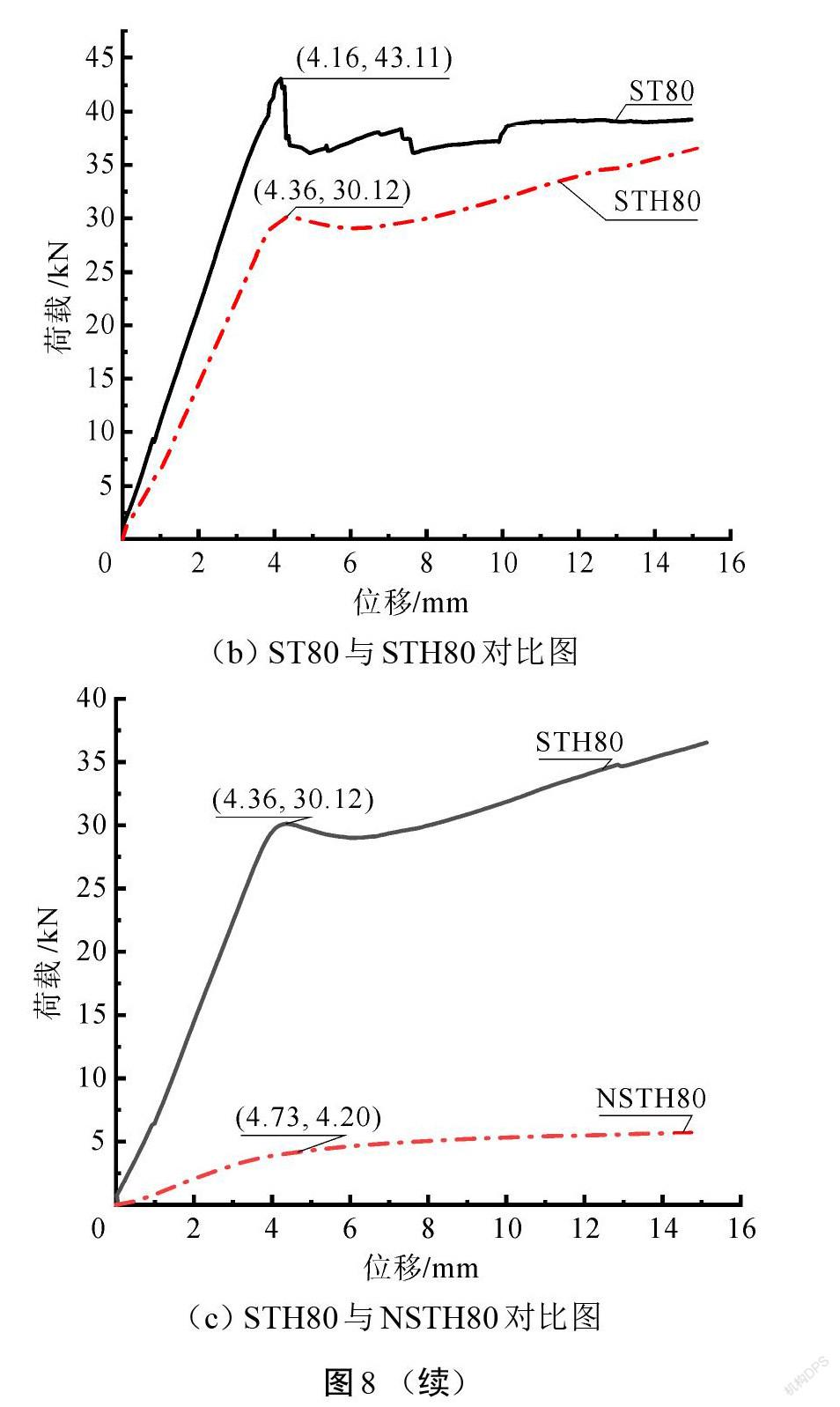

绘制4块试件的荷载-位移曲线如图8所示。由图8(a)可知,竖向加载试件ST80、ST100的荷载-位移曲线大致可分为3个阶段。第1阶段为峰值荷载前的直线上升部分,连接件在材料的许用应力范围内工作。第2阶段则对应达到峰值后的曲线陡降部分,此时连接件突破了材料的变形限值,开始明显变形,位移增加也较第1阶段变快,同时试件的承载力也随之下降。第3阶段为余下曲线部分,此时连接件在荷载作用下持續变形,竖向加载试件ST80的承载力不再出现大幅变化,ST100试件承载力出现较大幅度降低,可能是试件制作时在连接件上粘贴应变片,破坏了连接件处保温板的整体性。由图8(b)可见,横向加载试件STH80的加载同样分为3个阶段。第1阶段与竖向加载试件相同。第2阶段为达到峰值承载力后的小幅陡降段,主要原因是加载端保温板和外叶板混凝土的黏结被慢慢破坏。第3阶段为余下曲线部分,该阶段试件的承载力随位移开始缓慢增加,原因是横向加载试件类似受弯模型,此时保温板也被挤压,保温板对连接件受弯变形的限制尤为显著,连接件不会出现类似竖向加载时的应力集中而刺破保温板,所以导致了该阶段的承载力增加。由图8(c)可见,对于NSTH80试件,没有保温板限制变形,连接件突破了材料的变形限值后,试件位移明显增加,承载力增加也变得缓慢。

3)承载力分析

将4块剪切试件的数据进行统计,如表4所示。由表中数据可看出,随着保温板厚度的增加,其对应的峰值荷载明显减少,ST100试件比ST80试件减少了12.1%,对应位移增加不明显,仅为1.2%。对比ST80试件和STH80试件,发现竖向加载时试件峰值荷载明显增加,增量为43.1%,但完全破坏时荷载接近,对应位移减少了4.8%。最后对比STH80试件和NSTH80试件,发现横向加载时,有无保温板对试验结果影响非常大。

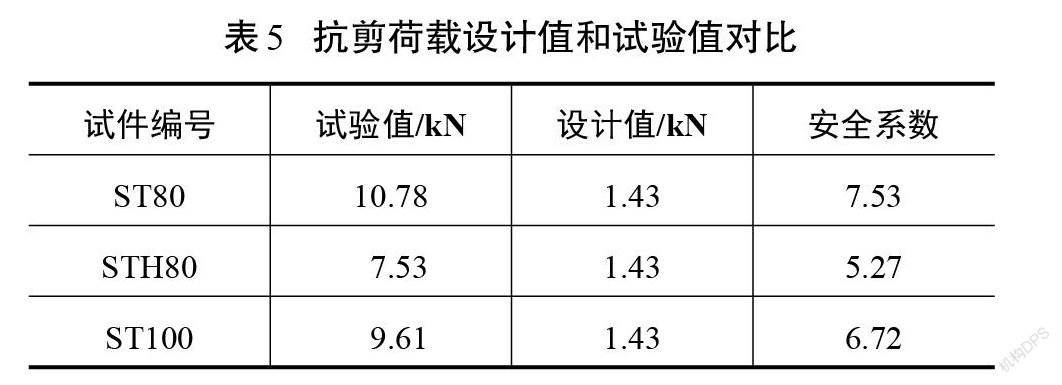

根据《建筑结构荷载规范》(GB 50009—2012)[16]及《金属与石材幕墙工程技术规范》(JG J133—2013)[17],并按照石家庄市较不利环境下最不利荷载取值估算,实际工程应用中单个连接件的剪切荷载设计值为1.43 kN。将试验结果和设计值对比,结果如表5所示,其中NSTH80荷载过小不满足安全需要,不予比较。由表5可知,连接件的抗剪承载力满足设计需求,安全系数均在5.0以上,具有很高的安全储备,能保证结构安全。

3 结论

1)V形钢筋桁架连接件的抗拔、抗剪承载力均能满足国内规范要求,具有较高的安全储备,能够满足结构的安全性能要求。

2)拉拔试验表明,V形钢筋桁架连接件在内叶板锚固深度增加,对试件的承载力和位移都有一定改善。

3)剪切试验表明,保温板厚度增加,试件的峰值荷载变小,对应位移略有增加;相同的保温层厚度,竖向加载的峰值荷载和对应位移均优于横向加载;同时在剪切试验时,去除保温板对试验结果的影响不能忽略。

参考文献

[1] 杨佳林,薛伟辰,栗新.预制夹芯保温墙体FRP连接件的力学性能试验[J].江苏大学学报(自然科学版),2013,34(6):723-729.

[2] 魏鑫,刘敬敏,秦康,等. 基于BIM技术的装配式混凝土结构的安全管理[J]. 广西科技大学学报,2021,32(1):114-120.

[3] 胡强,杨唤威,吴辉琴,等. 钢管自密实轻骨料混凝土柱轴压性能试验研究[J]. 广西科技大学学报,2020,31(4):49-61,103.

[4] 吴方伯,宋瑞,邓利斌,等.新型夹心保温墙体设计及其连接件剪切性能研究[J].混凝土与水泥制品,2015(7):62-65.

[5] 薛伟辰,姜伟庆,宋佳峥,等.预制混凝土夹心保温外挂墙体桁架式不锈钢连接件抗拔与抗剪性能试验研究[J].施工技术,2018,47(12):95-99.

[6] 薛伟辰,张赛,苏瑞佳,等.预制混凝土夹心保温墙体棒状不锈钢连接件研发与抗拔性能试验研究[J].施工技术,2018,47(12):92-94.

[7] 江焕芝,郭正兴,沈峰.预制夹心保温墙板钩形钢芯复合连接件拉拔试验研究[J].施工技术,2017,46(2):124-128.

[8] 何之舟,潘鹏,王海深.夹心保温墙体GFRP连接件轴向性能研究[J].工程力学,2021,38(3):112-121.

[9] 尹展.预制混凝土夹芯保温墙内外叶墙体连接性能研究[D].沈阳:沈阳建筑大学,2020.

[10] 韩鹏涛. 连接件对预制混凝土夹芯保温外挂墙板结构性能影响研究[D].合肥:合肥工业大学,2019.

[11] 王子恒. 超高性能混凝土夹心墙板受压性能研究[D].合肥:安徽建筑大学,2021.

[12] 顾杰. 预制外挂墙板优化设计及力学性能研究[D].南京:东南大学,2016.

[13] 刘卉. 预制混凝土夹芯保温外挂墙板研究[D].南京:东南大学,2016.

[14] 丛茂林,田春雨,李智斌,等. 预制夹心保温墙体中拉结件设计方法[J]. 建筑科学,2018,34(1):8-13,43.

[15] 樊均,管文.泡沫混凝土保温板在预制混凝土夹心保温墙体中的热工耐久性研究[J].混凝土与水泥制品,2014(6):58-61.

[16] 中华人民共和国住房和城乡建设部.建筑结构荷载规范:GB 50009—2012[S].北京:中国建筑工业出版社,2012.

[17] 中华人民共和国住房和城乡建设部.金属与石材幕墙工程技术规范:JGJ 133—2013[S].北京:中国建筑工业出版社,2013.

[18] 河北省住房和城乡建设厅.钢筋桁架混凝土复合保温系统应用技术规程:DB13(J)/T 265—2018[S].北京:中国建材工业出版社,2018.

[19] 河北省住房和城乡建设厅.钢筋桁架混凝土复合保温系统建筑构造:DBJT 02—150—2018[S].北京:中国建材工业出版社,2018.

[20] 中华人民共和国住房和城乡建设部.民用建筑热工设计规范:GB 50176—2016[S].北京:中国建筑工业出版社,2016.

Mechanical properties of V-shaped connector in AL mesh frame plate prefabricated wall

LIANG Yongduo1, YI Lujun1, FU Sujuan2,3, ZHANG Xueyong4, SUN Zhiguo5

(1. School of Civil Engineering and Architecture, East China University of China, Nanchang 330013, China;

2. Hebei Institute of Building Science, Shijiazhuang 050000, China; 3. Hebei Prefabricated Housing Engineering Research Center, Shijiazhuang 050000, China; 4. ANNENG Green Building Science and Technology Co.,Ltd., Lingshou 050500, China; 5. China Earthquake Administration Key Laboratory of Building Collapse Mechanism and Disaster Prevention, Institute of Disaster Prevention, Sanhe 065201, China)

Abstract: The pulling and shear properties of the V-shaped truss connector in sandwich insulation wall components are studied through experiments to understand its mechanical properties in AL mesh frame plate prefabricated wall.The results show that: 1) When the anchor depth of the V-shaped connector is 25 mm and 35 mm respectively, the peak load of the latter increases by 33.5% and the corresponding displacement decreases by 10.1% compared with that of the former. 2) The peak load is reduced significantly with the increase of insulation plate thickness. The peak load of insulation board thickness of 100 mm is reduced by 12.1% and the corresponding displacement increases by 1.2% compared with that of 80 mm.The peak load of vertical load is higher than that of transverse load, increasing by 43.1%, while the load is close when the specimen is completely destroyed, and the corresponding displacement is reduced by 4.8%. The results of the shear test show that the thermal insulation board has a significant impact on the test results.

Key words: sandwich thermal insulation wall; prefabricated wall; V-shaped truss connector; AL mesh frame plate; pull-out test; shear test

(責任编辑:罗小芬)