基于FSAC赛事的整车线控底盘设计

张泽楷 张海涛 刘恩成 梁振昊 郝胤辰 范成杰*

(1.上海交通大学机械与动力工程学院, 2.上海交通大学学生创新中心, 3.上海交通大学赛车队 上海 200240)

0 引言

中国大学生方程式大赛自2017年加入了无人驾驶方程式赛项。无人驾驶赛车相较于传统油驱动赛车最大的不同除了供能方式之外,便是其控制方式不再限于有人驾驶,而相应地,线控底盘的诞生便为无人驾驶的发展奠定了基础。现阶段,主流无人驾驶车辆的线控底盘都已经精简了底盘的机械结构,更多地依赖电子控制,但是为了设计一辆符合FSAC赛事规则的无人驾驶方程式赛车,依旧需要设计机械传动的线控底盘。本文将从动力传动机构、线控转向、线控制动以及整车ECU控制四个方面来介绍整车的线控底盘设计。

1 动力传动

1.1 传动比优化与大链轮设计

采用OptimumLap和理论计算结合的方式,确定传动比。OptimumLap仿真需要的主要结构参数如表1所示。

表1 OptimumLap仿真主要结构参数

本文使用的轮胎是大陆23英寸热熔胎,其相关参数可以在官网上获得。动力参数方面,电机EMRAX-228的外特性曲线也可以通过官网获得[5],并设置传动效率为95%。

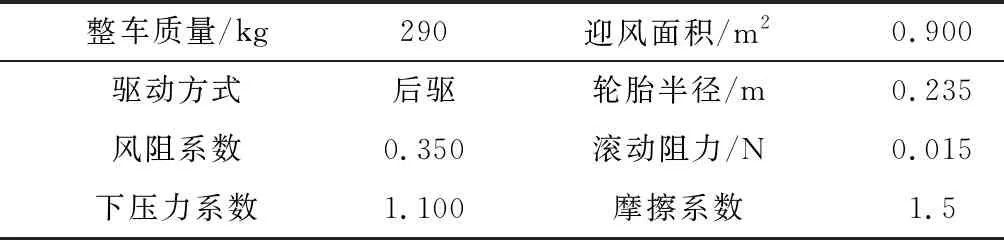

需要优化参数是传动比。因为车辆设计为单极减速,在软件中只设置了一个挡位,并将传动比设置为1,而将终传比设置为需要优化的参数。将一圈高速避障作为仿真时间,希望通过改变传动比优化缩短单圈时间,得到图1所示单圈时间和传动比之间的依赖关系。

图1 单圈时间和传动比关系

从中可以看到,传动比为4.4为最优参数,单圈时间最短。

另一方面,考虑了通过控制在起步时的动力计算传动比[6-7]。由于地面提供的附着力是有限的,如果起步时的动力输出超过了地面附着力,不仅不能提高起步速度,还会造成车手控制车辆的困难,并且浪费了燃料。首先根据车重和重心位置,起步加速度和轮胎性能分析得出地面的典型附着力最大值在2 500 N左右。赛车动力可由下式计算出:

其中Te是引擎的输出扭矩。EMRAX-228的峰值扭矩为230 N,但只能维持几秒,持续扭矩为120 N,所以起步过程中扭矩定义为两者的均值,为175 N。if为终传比,也就是要优化的传动比。ca为差速器理论缩进扭矩百分比,为0.88,ηT为传动效率,取为95%,r为轮胎半径。计算得到传动比的上限为4.02。实际情况由于电机的输出特性,地面的附着系数可能发生变化,传动比设计在这个范围附近都可以接受。

最后,综合考虑了以上两种分析方法,并结合车辆后部实际空间大小,考虑到大小链轮齿数互质等原则,最终确定传动比为3.91,大链轮41齿。

有了以上参数就可以计算出大链轮上总的传动力:

Fms=2Te·i0·nT·K/D

其中K为安全系数,考虑到承受冲击力,故取为1.4。D为大链轮直径。其余参数同上定义。计算后得出大链轮上的力总和为11 000 N。虽然链轮与链条接触的齿数很多,可达20个齿左右,但是由于链条加工的不均匀性,实际受力的齿仅为11个左右,所以之后的仿真分析取11个齿受力,每个受力1 000 N左右。

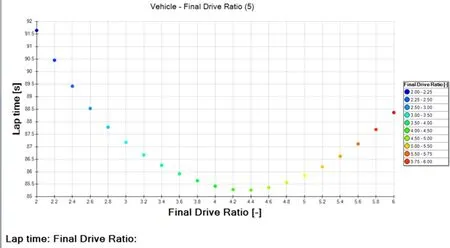

ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。由世界上最大的有限元分析软件公司之一的美国ANSYS开发。在ANSYS中采用“Static Structural”,“topological optimization”模块进行拓扑优化。采用7075-T6铝合金作为材料,其具有较高的强度和较轻的重量,可以在满足设计受力需求同时减轻车辆后部重量。在材料信息中输入7075铝合金杨氏模量7.1 GPa,泊松比0.33,抗拉极限强度572 MPa,抗拉屈服强度503 MPa。在固定孔施加“fix support”,在连续的11个齿面施加1 000 N的力。网格划分采用2 mm大小的四面体网格。调节拓扑优化的质量目标参数大小使得在优化后能看出大体结构骨架。设置拓扑优化的对称约束为6重对称,最终得到的分析结果为图2。参考剩余的零件质量分布设计零件,并再次进行结构分析。最大应力为276 MPa,小于材料屈服强度,最大型变量为0.3 mm左右,满足设计要求。

图2 应力云图

1.2 链条挡板和发动机保护罩设计

由于采用的电机是转子电机,根据规则,必须设计电机保护罩。与此同时,还要按照规则设计链条保护罩。然而,安放电机的单体壳后部,还要安装各类控制器,空间紧张。因此,将电机保护罩和电机支架连接,而另一端连接在单体壳内的链条保护罩上。电机保护罩通过一块铝板钣金制成,在端点处将两端合并并用螺栓固定,减少焊接等复杂工艺。链条保护罩一端连接电机保护罩,而另一端连接在单体壳上,由于其材料为2 mm厚钢板,本身刚性足够。通过这样的结构设计,使得保护罩连为一体,减少了安装孔位,在保证结构强度的同时,也减轻了保护罩整体的重量。

2 线控转向

2.1 电子助力转向EPS与离合线控转向系统

由于无人驾驶方程式赛车需要在手动转向模式与自动转向模式之间实现非手动切换,并且为了避免转向电机的堵转力矩对手动转向的干扰,与手动转向强行扭动电机时对电机的损坏,线控转向系统中需要使用离合器。离合器用于在手动转向模式下实现方向盘与转向电机的机械连接分离,避免手动模式下的彼此干扰。参考目前较为成熟的各种EPS,可以看到最大的不同在于电机助力位置的区别,即助力电机位置的区别。根据电机的布置位置,EPS可以分为转向轴助力式、齿条助力式、齿轮助力式。转向轴助力式的电机作用于转向轴,可以与转向轴一体化设计,但有时布置位置较高,空间占用相对较大。齿条助力式的电机作用于转向齿条,助力更加直接,节省空间,但需要改造常见的齿条转向器管柱。齿轮助力式的电机作用于转向齿轮,位置较低,设计较为简单,但占用的空间相对齿条式更大。综合考虑FSAC设计难度与性能要求,带离合的齿轮助力式的线控转向系统具有较大优势。这种带有离合的线控转向系统与基本的手动转向系统在设计上彼此独立,设计上难度较小。但是这也依然面临着许多问题,最重要的问题在于离合器的使用。FSAC上转向电机与离合器的选购相对独立,系统的支架配合设计上会面临着比较大的难题。并且市面上能满足性能要求的电磁离合器体积与重量相对较大,而在FSAC赛车中,由于车体空间较小,设计较为紧凑,电磁离合器的使用显著地影响了空间的使用,并且离合器与支架额外的重量也影响了车辆的性能。基于这些问题,不需要离合器就能实现模式切换的线控转向会成为更好的选择。而主动转向系统AFS给予了设计这种无离合线控转向系统的方向。

2.2 主动转向系统AFS与无离合线控转向系统

AFS的设计初衷是为了车辆能够在不同的速度区间拥有灵活的转向比从而提升转向的实用性。比如车辆在低速区间行驶时,可以通过AFS系统增加转向比提升转向效率;在高速区间行驶时,则可以适当减小转向比增加转向稳定性。目前主流的AFS系统主要有两种,一种是奥迪主动前轮转向系统[2],一种是宝马主动前轮转向系统[3]。奥迪的主动转向系统的原理是使用了弹性钢圈,利用钢圈形变改变转向比。而宝马主动转向系统使用了双行星齿轮机构与电机助力系统。通过双行星齿轮机构的使用,宝马AFS能够实现助力电机转角与方向盘转角的叠加,从而改变方向盘与车轮的转向比。除此之外,该系统还可以通过双行星齿轮机构实现了电机、方向盘力矩的独立传递。

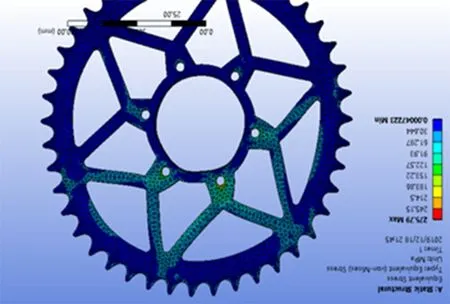

1.蜗杆; 2.蜗轮; 3.电机; 4.输入轴; 5,9.太阳轮;6,10.行星齿轮; 7,11.内齿圈; 8.行星架; 12.输出轴

这正是无离合线控转向系统需要实现的核心功能。方向盘的力矩与转动从4输入轴输入,助力电机的力矩与转动从11内齿圈输入。双行星齿轮机构的使用使得转向系统无需离合就能实现:在手动转向模式下方向盘的转动不会干扰断电电机或者受到断电电机的干扰。基于双行星齿轮结构的AFS是无离合线控转向系统的一种雏形。在舵机与方向盘上各添加一个电磁锁止鞘后,可以通过控制电磁锁止鞘的状态实现无人转向与手动转向的模式切换。处于自动转向模式时,锁止方向盘,使得电机扭矩可以单独作用于车轮;处于手动转向模式时,锁止电机,可以使得方向盘扭矩单独作用于车轮。如果电机助力通过蜗杆实现,由于蜗杆的单向性,可以省去电机的电磁锁止鞘。这样,参考行星齿轮机构AFS的无离合线控系统就不需要离合来实现转向模式的切换。相对有离合线控转向系统,电磁锁止鞘相对电磁离合器更加小巧方便,能够节省出电磁离合器所占有的空间与重量。行星齿轮结构也可以直接与转向柱的设计统一协调起来,增强系统的协调性。该系统的助力电机的布置可以参考EPS中的转向柱助力式,将舵机布置在转向柱下端,便于固定并且降低重心。

3 线控制动

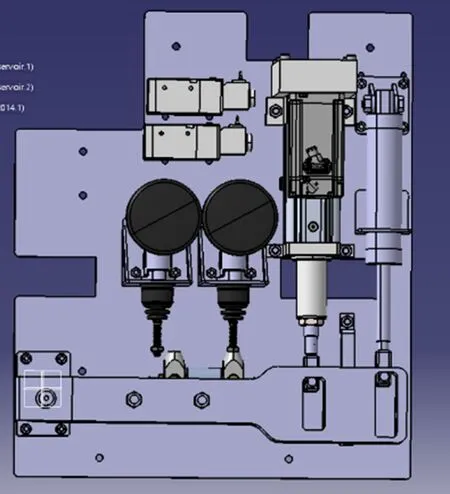

整个线控制动系统放置于薄板上,系统的元件包括伺服电机、压缩气瓶、主缸油壶以及传力机构。要求利用伺服电机和压缩气瓶提供的力来挤压主缸,使得油从油壶喷出最终流入车的前轮处,实现刹车的功能。另外,常规情况下由伺服电机来实现刹车,仅仅在紧急制动时需要用到压缩气瓶。因此,压缩气瓶与伺服电机的关系相当于两者并联。也就是说,两者需要分别作用于主缸而不能相互干涉,尤其在需要紧急制动时,伺服电机不能妨碍压缩气瓶工作,导致紧急制动无法进行。

设计过程中的主要任务包括:为主缸和压缩气瓶设计支架,使其固定于薄板上;设计传力机构,将压缩气瓶和伺服电机提供的推/拉力传递到制动主缸,同时要综合考虑气瓶和电机的行程以及主缸工作需要被挤压的位移;薄板最终固定于车体,保证线控制动系统不与其他系统发生空间上的干涉。

由于薄板固定于车体,所以有尺寸限制,考虑主缸、气瓶、电机之间平行放置。基于三者的相对位置,选择杠杆作为传力机构。由于气瓶和电机所能提供的力要小于将主缸压缩所需的力,而且气瓶和电机的行程均大于主缸被挤压所需的位移,所以主缸需放置于接近转轴处,而电机和气瓶放置于相对远离转轴处。从而决定杠杆沿着薄板长度布置,主缸、电机、气瓶置于杠杆同侧,且沿着杠杆依次放置。

图4 制动系统模型

电机和气瓶与杠杆的连接采用U型连接件与杠杆上凹槽的方式实现。U型件的螺纹孔与气瓶和电机的轴连接,气瓶和电机的轴向移动转换为连接件的前后移动。U型件的凸缘与凹槽撞击,带动杠杆旋转,从而挤压主缸。杠杆的凹槽也能够实现电机与气瓶互不干涉的功能,当电机工作时气瓶的连接件会在凹槽内移动,从而不影响电机的工作,反之亦然。

在细节设计上主要矛盾的是尺寸问题。首先,根据各元件的力和行程求解,初步确定三个元件的具体相对位置。再根据元件的宽度,在保证元件平行放置时不会有干涉的情况下缩小解集,确定最终位置。

除去尺寸问题外的主要问题是转轴处的设计。由于转轴垂直于薄板,所以只有一端能固定于薄板。此时转轴就相当于垂直于薄板的一根梁,承受杠杆对它的载荷。为了确保转轴不易因杆的撞击发生明显的弯曲,需要设计一个支撑装置。将转轴串于一个U型的支架有助于防止其发生明显弯曲。

4 ECU控制系统

纯电动汽车控制系统的核心是整车控制器,即ECU,通过对ECU程序的编写,开发者可以完成对车辆响应行为、运动逻辑的测定,其主要功能如下[1]:

(1)应答与处理接收驾驶员的指令,对指令进行处理,向其他控制器发出控制指令,协调处理各个控制模块的反馈信息。

(2)能源管理:在纯电动汽车中,实时反馈蓄电池的工作状态。保证汽车的正常行驶并同时反馈电量信息给驾驶员。

(3)机构驱动:纯电动汽车整车控制器控制驱动电机、电子助力转向等行驶机构,对其模拟状态量进行连续采集并经A/D转换为数字信号,供其他模块处理与使用。

(4)状态判断:对纯电动汽车出现的故障进行判断与存储,动态地采集与检测状态信息,并进行记录。

(5)自动保护:对纯电动汽车出现的故障进行分级,根据故障程度进行分级保护与自动处理,保证电动汽车的安全性。

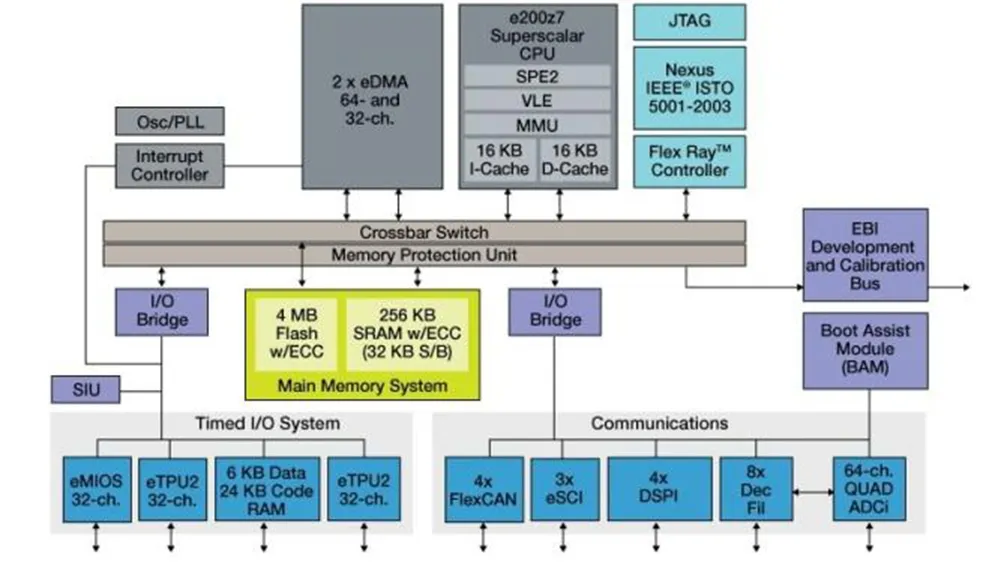

在FSAE比赛中,上述功能均需通过ECU进行控制实现。ECU的核心是NXP公司的MPC5674 MCU,运行频率为264 Hz,具有4 MB闪存,256 KB RAM带ECC,带30KSRAM的64通道双路eTPU2。整车ECU具有3路高速CAN,输入包括21路analog,9路开关量以及16路频率量;输出包括12路并行控制PWM以及16路并行控制开关。

ECU的控制程序主要由MATLAB以及Simulink编写并生成。Simulink模块支持多种单片机,易于进行嵌入式系统开发。通过其中图形化编程环境,设计者可以按照预先指定的控制逻辑完成程序的编写,并通过ECUCoder进行自动代码生成。生成的代码可以通过Freescale Codewarrior烧写至ECU中。通过接收并处理各传感器信号,ECU可以读取并实现控制逻辑。其输出主要包括开关量,CAN通信以及pwm。编写的ECU程序可以控制驱动电机,转向电机,电压驱动,制动系统,指示灯等模块。在完成程序烧写后,ECU可以自动完成整车的简单逻辑控制。通过CAN总线以不同速度向各控制部分传输信号,可以确保车辆在有人或无人驾驶情况下平稳安全运行。

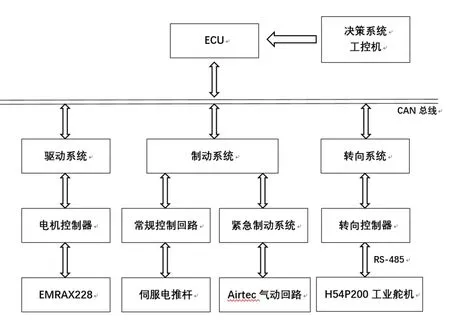

图5 ECU控制逻辑

控制逻辑主要包括有人驾驶模式与无人驾驶模式。

在有人驾驶模式下,ECU需要读取APPS(加速度踏板传感器)上的数据,完成对电机转速以及转矩的控制。同时,制动踏板传感器也需被读取,以完成有人模式下的起步与制动。在控制逻辑中,必须考虑加速度与制动踏板传感器的顺位与冲突,以保证同时踏下踏板时的安全性。此时,车辆内置的感知模块不发生作用,由车手来控制整车的姿态变化。

在无人驾驶模式中,控制车辆姿态的决策层由车手变为车辆内置的计算机。车辆通过读取Intel Realsense双目摄像头的感知信号,通过工控机完成对场景的识别与扫描,进行环境感知,实时路径规划等任务,如方位角、高、低位转角等指令经由高速CAN-A信道传送至ECU中。ECU再将经过处理的控制信号通过CAN-B下发传输至转向舵机,驱动电机中,控制具体执行器件完成目标动作。

图6 整车控制逻辑

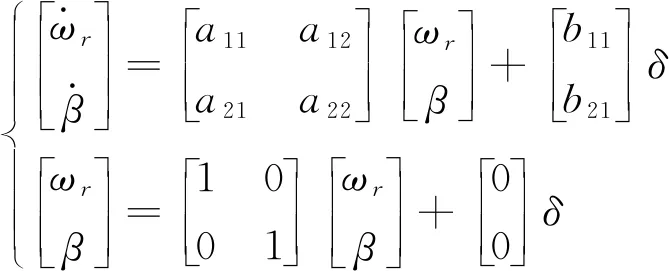

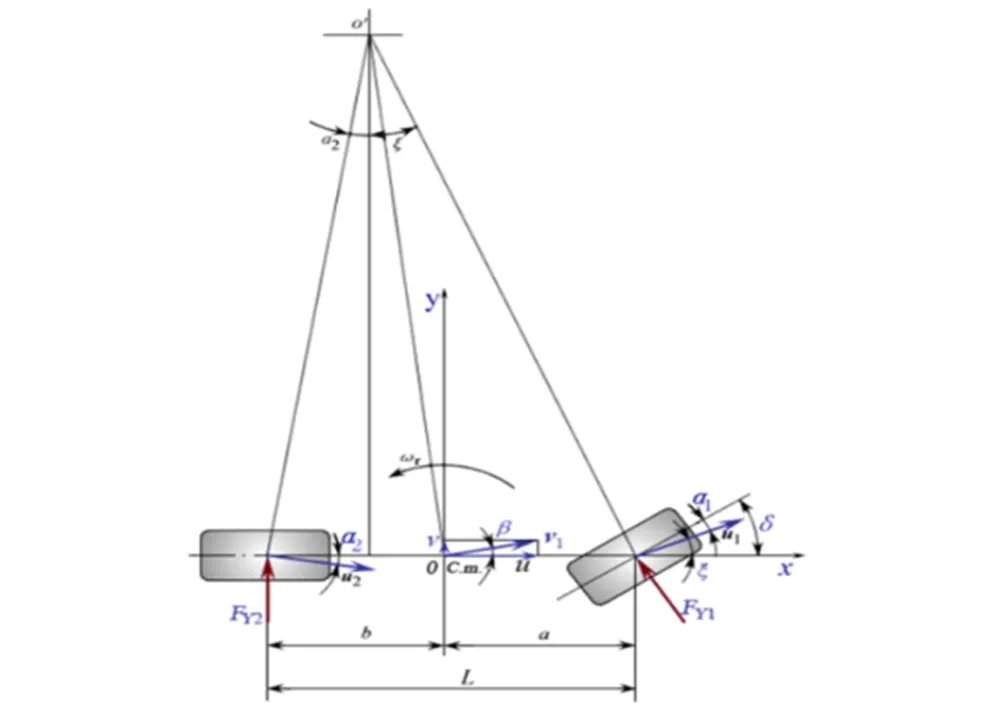

在整车控制逻辑中,最重要的就是无人驾驶底盘控制。笔者运用 Module Predictive Control(MPC)方法完成路径规划,底层的PID控制逻辑,在Simulink中完成整车的动力参数仿真。通过采用二自由度线性模型,笔者计算得出汽车运动的微分方程为:

(1)

写成状态方程总式如下:

(2)

式(2)包含了汽车质量与轮胎侧偏刚度两方面参数,能够反映汽车曲线运动基本特征。

图7 汽车理论模型

根据中国大学生无人驾驶方程式大赛(2020)的规则,无人驾驶模式下车辆应具有五种状态,分别是无人驾驶系统准备、无人驾驶系统行驶、无人驾驶系统完成、紧急制动和无人驾驶系统关闭。当前状态由位于车身或者仪表盘的无人驾驶模式指示灯ASSI的黄色和蓝色显示。为了使程序便于编写,依次将无人驾驶状态关闭、无人驾驶状态准备、无人驾驶状态行驶、无人驾驶状态完成、紧急制动依次命名为状态1~5,并用Simulink内置的stateflow模块进行当前车辆状态的判定。蓝灯与黄灯依靠两级低端功率驱动进行控制。在蓝灯与黄灯进入工作状态前,采用逻辑判断,判断车辆是否处于无人驾驶状态,若处于无人驾驶状态,则将输出0给第一级低端功率驱动,令其进入工作状态,之后由stateflow模块的输入量确定车辆当前所属的状态决定是否触发蓝灯以及黄灯的地段功率驱动,其闪烁则可通过输出周期为0.2 s,占空比为50%的开关量实现。

5 总结

为了能符合FSAC赛事的规则,对整车的线控底盘设计主要以机械机构为主,设计了动力传动机构、线控转向以及线控制动系统。为了实现无人算法算出的运动轨迹,通过ECU进行整车控制,并针对FSAC赛事规则编译了六种状态,以期保障整车无人驾驶和有人驾驶功能的实现。