车用永磁同步电机系统效率提升研究

罗继涛 李 育

(上海汽车变速器有限公司, 上海 201807)

0 引言

近些年来新能源汽车行业迅速发展,消费群体不断扩大,尤其伴随着智能驾驶、智能网联概念的兴起,购车群体趋于年轻化,购买者对整车性能的要求不断提高,同时对新能源驾驶体验及续航里程提出了更苛刻的要求。续航里程方面新能源汽车一直无法让消费者满意,通过增加电池容量的方式既受到整车成本和布置空间的约束。驱动电机作为新能源车上功率最大的用电零部件,其系统效率备受关注,尤其是中低转速下效率的提升极为重要,因此国内外专家学者对驱动电机效率提升从各自领域做了深入的研究。

影响电机系统效率的因素主要有软件控制策略、电机电磁设计方案和逆变器功率损耗。软件控制策略因素主要分为如下三种:一最大转矩电流比控制策略,二基于损耗模型的效率优化控制策略(Loss Minimizing Control, LMC),三基于输入功率最小优化控制策略[1]。文献[1]提出一种基于开关频率优化的直接转矩控制电机系统效率优化的控制方法。文献[2]分析了损耗与励磁电流和转速的关系,提出了一种不同条件下的最优控制方法。文献[3-4]对比研究了最小损耗模型和最大转矩电流比两种控制策略对电机效率的影响,通过仿真手段证明基于最小损耗模型的方法在提高永磁同步电机效率方面更有效。文献[5]提出了一种永磁同步电机高效快响应智能集成控制策略,电机运行在稳定状态时,将基于损耗模型的优化策略和输入功率最小的效率优化方法相结合,对电机控制系统进行效率优化。文献[6]分析了参数变化对电机运行时系统效率优化的影响,通过分析得出,并非所有参数对优化电流都存在影响。文献[7]提出一种基于约束条件参数值对能耗的相关度的参数优化方法,并根据此方法,在两个不同的循环工况对电机结构参数进行了优化。文献[8]提出了一种电机设计方法,引入了能量效率中心点概念,实现在 NEDC(New European Drive Cycle)路谱工况下对电机能耗和效率的快速评估,为电机效率的定向优化设计提供依据。逆变器功率损耗因素,碳化硅功率器件凭借更低的导通电阻,更短的导通时间,更高的开关频率以及更小的反向恢复电流,相较于传统硅基功率器件能拥有更低的开关损耗。因此碳化硅电机驱动器输出的电流波形比硅基电机驱动器输出的电流波形更接近于理想波形,从而减小电流总谐波畸变率(Total Harmonic Distortion, THD),提高电机控制效率和整车动力系统效率,根据实测碳化硅控制器的效率有比较明显的提升,比硅控制器高效区面积扩大了约 5%[9-12]。

综上所述,碳化硅MOSFET是一种比较理想的开关器件,有高效及耐高温的优势,但是单件成本高,电磁干扰问题,封装设计问题,模块保护设计问题,依然比较突出,虽然有些学者从软件策略方面提出了优化方案,但是对电机参数的依赖或大量复杂迭代运算对于产品量产应用带来了很大挑战。

本文提出一种基于IGBT逆变器的软件变频控制方法,该方法即可以识别堵转工况自动降频,又可以将电机当前的转矩及转速作为输入通过线性查表方式实现连续变频,通过台架标定后可实现电机系统效率提升。

1 电机控制原理及软件架构

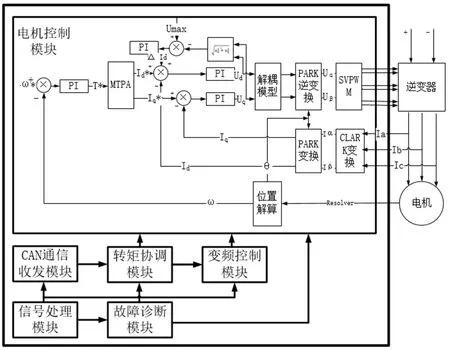

车用永磁同步电机控制原理[13]如图1,电机控制器通过整车CAN网络接收VCU发送的电机控制模式、指令转速、指令转矩等信息,经过软件中的CAN信息收发模块解析后将信息传送给转矩协调模块,转矩协调模块结合故障诊断模块的故障码对指令做限功率或其他后处理,之后将转矩或转速指令传递给电机控制模块及变频控制模块,电机控制模块根据转矩协调模块及变频模块的输入信息,以矢量控制原理为基础结合MTPA算法及弱磁控制算法经过SVPWM处理后输出三相PWM占空比,经过主控芯片Infineon TC277的CCU6外设输出中间对称且上下桥互补的PWM信号,再通过硬件驱动6路IGBT输出电压,最终实现车用永磁同步电机的闭环控制。

图1 电机控制原理

2 变频控制策略设计

2.1 组件包图及数据流图

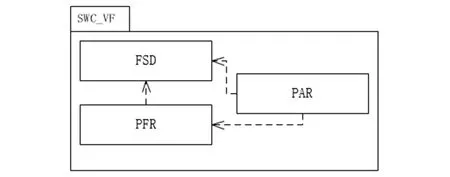

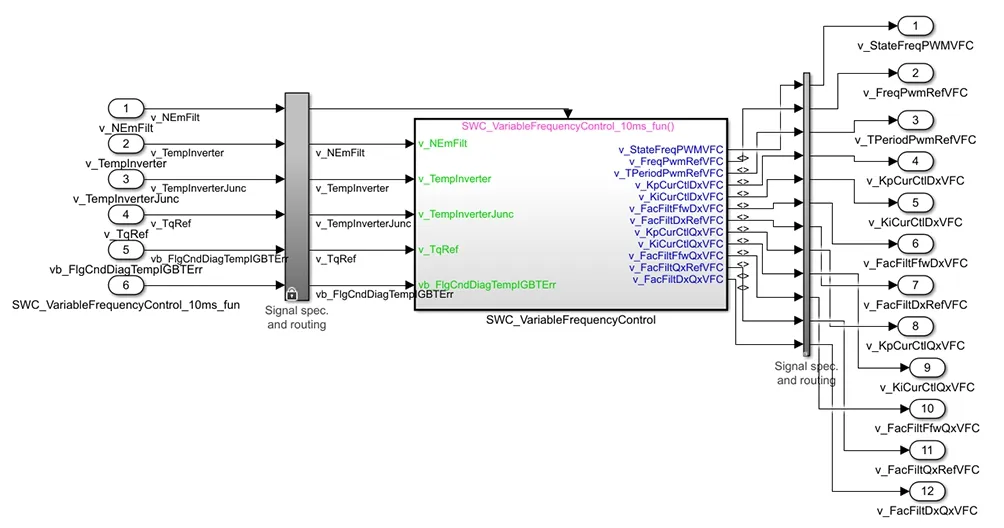

本文控制策略采用UML(统一建模语言)设计,在原有电机控制软件基础上优化变频控制策略组件,如图2变频控制模块包图,变频控制组件名称为SWC_VF,其中由三个runnable组成分别是FSD,PFR,PAR。FSD模块负责根据识别当前频率状态,PFR输出PWM频率供其他模块使用,PAR模块负责根据不同频率调节输出电流环PI参数,使得在不同频率下都能输出平稳的电流。

图2 变频控制模块包图

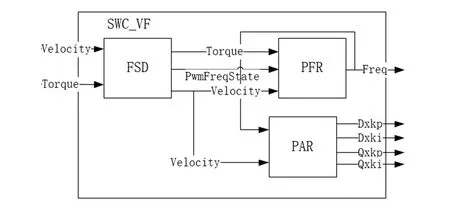

变频控制模块数据流如图3,电机转速信号Velocity及转矩信号Torque作为FSD模块输入经过内部处理后输出电机转速,转矩及当前频率状态信号PwmFreqState,PFR模块根据FSD模块的输出信号决策输出PWM的频率数值Freq,PAR模块接收Velocity及Freq信号内部处理后输出D轴PI参数DxkpDxki,Q轴PI参数QxkpQxki,用于电机控制模块的电流环控制。

图3 变频模块数据流图

2.2 FSD模块设计

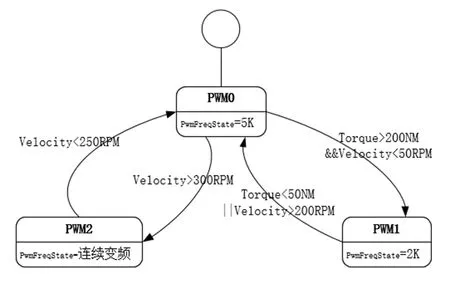

FSD模块采用状态机方式实现,如图4所示。系统上电后进入默认状态PWM0,PwmFreqState赋值为5 k,当转矩大于200 N·m(可标定)且转速小于50 r/min(可标定)持续一段时间后则进入堵转降频状态PWM1,PwmFreqState赋值为2 k,当状态处于PWM1后,转矩小于50 N·m(可标定)或转速大于200 r/min(可标定)持续一段时间后进入状态PWM0;当状态处于PWM0转速大于300 r/min(可标定)持续一段时间后,则进入状态PWM2,PwmFreqState赋值为连续变频,当状态处于PWM2后转速小于250 r/min(可标定)持续一段时间,则进入PWM0状态。

图4 变频状态机

2.3 PFR模块设计

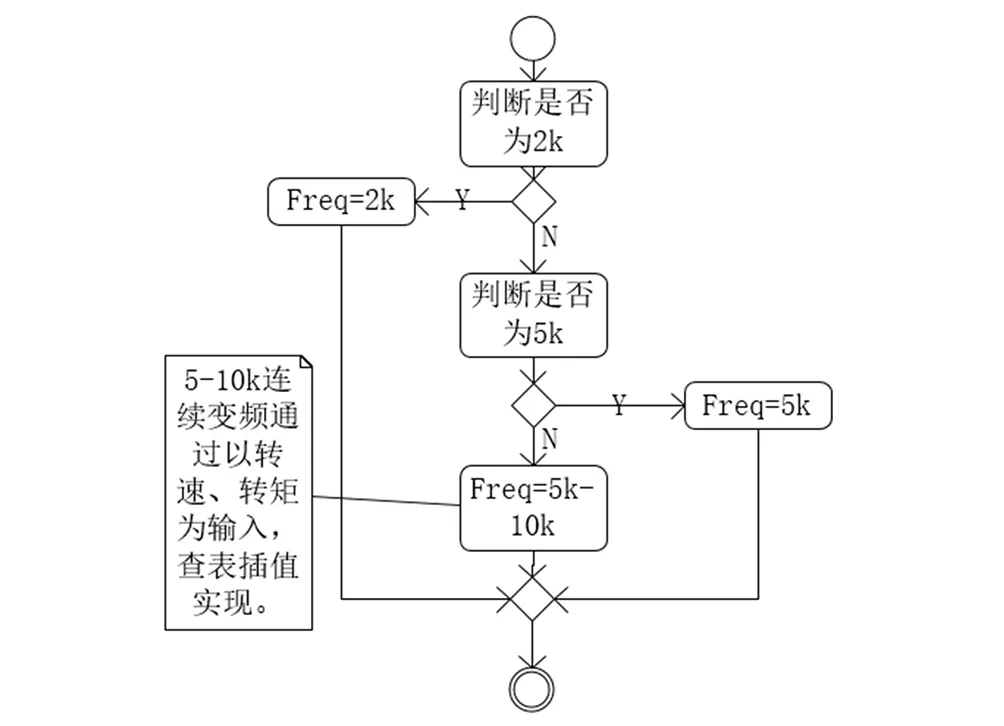

PFR模块判断逻辑如图5,首先判断当前是否为2 k状态,是则Freq赋值为2 000,否则判断当前状态是否为5 k,是则Freq赋值为5 000,否则进入连续变频状态,连续变频状态将根据当前转速与转矩做查表,频率范围5 kHz~10 kHz,具体数值不同电机系统需要搭载电机台架做匹配标定。

图5 PWM频率输出活动图

2.4 PAR模块设计

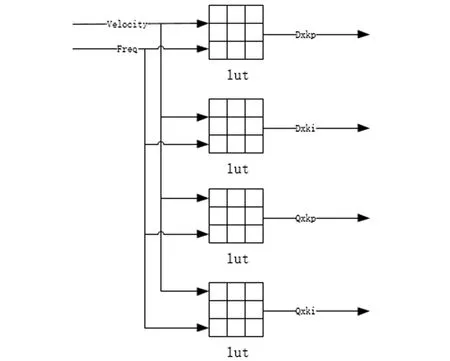

PAR模块设计如图6,D、Q的PI参数与PWM频率及电机转速有关,因此Dxkp, Dxki, Qxkp, Qxki,分别根据转速及频率做查表,具体数值不同电机系统需要搭载电机台架做匹配标定。

图6 PI参数处理图

3 模型搭建及仿真

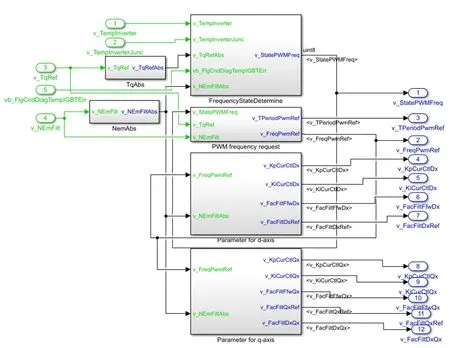

本文软件为基于模型开发,MATLAB Simulink采用图形化语言,具有易于实现,方便技术交流,测试资源丰富的特点,因此软件根据前述设计并采用 Simulink搭建模型如图7,Simulink test工具箱可协助开发者为模型和生成的代码编写基于仿真的测试,以及管理和执行这些测试如图8,测试环境中,左侧为测试用例的输入,对功能验证所需的变量进行设定;中间为被测对象,即连续变频组件;右边为测试结果的输出,组成了该模块的MIL测试环境。

图7 Simulink模型

图8 Simulink测试环境

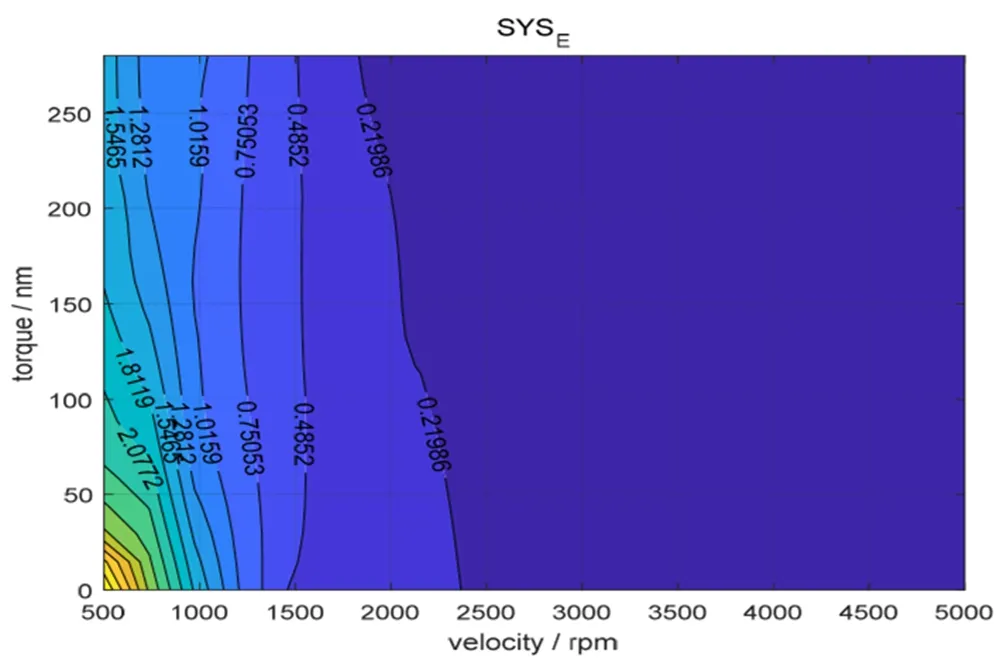

4 验证

本文提出的变频控制策略验证样机使用的是上海汽车变速器公司自主开发的S-EDS150kW电桥系统,由于提出的变频控制策略只针对于中、低速段,因此验证工况定义为500 r/min~5 000 r/min以500 r/min等间隔分布,每个转速点转矩0 N·m~280 N·m以20 N·m等间隔分布,如下HIL测试为软硬件系统集成测试,目的为验证软件策略搭载硬件后是否可以满足功能需求,台架测试为电驱系统集成测试,目的为对比变频控制策略与固定频率控制策略的系统效率差异。

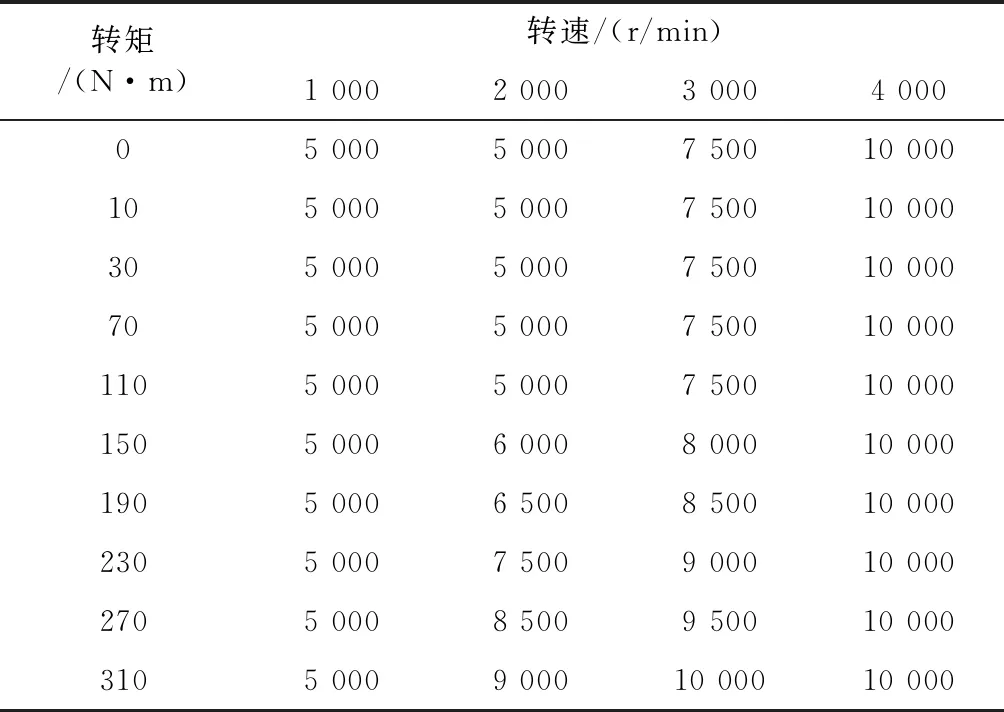

连续变频参数设置如表1,横轴为电机转速单位为r/min,纵轴为电机转矩单位为N·m,表格内为PWM频率单位为Hz。

表1 连续变频表

4.1 HIL测试

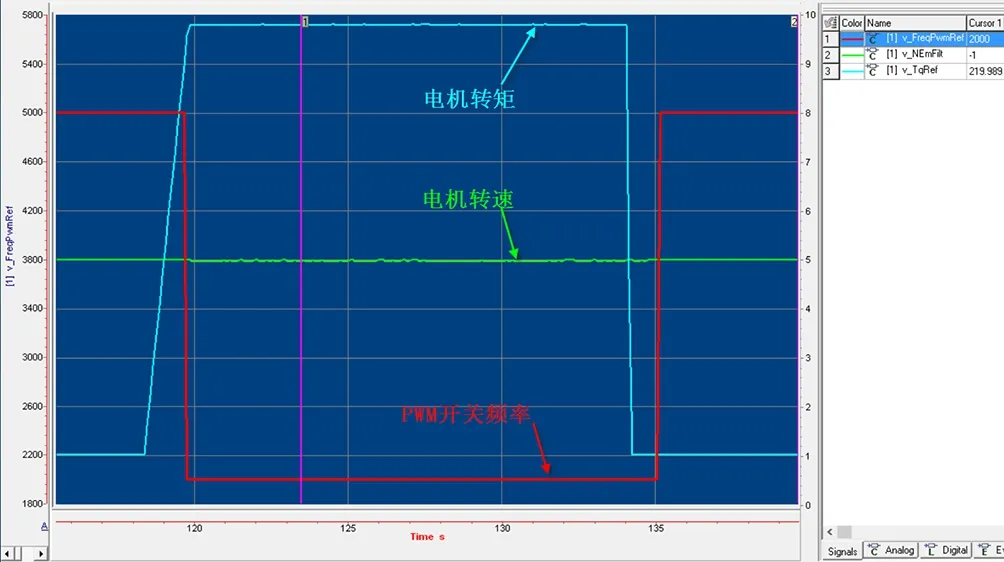

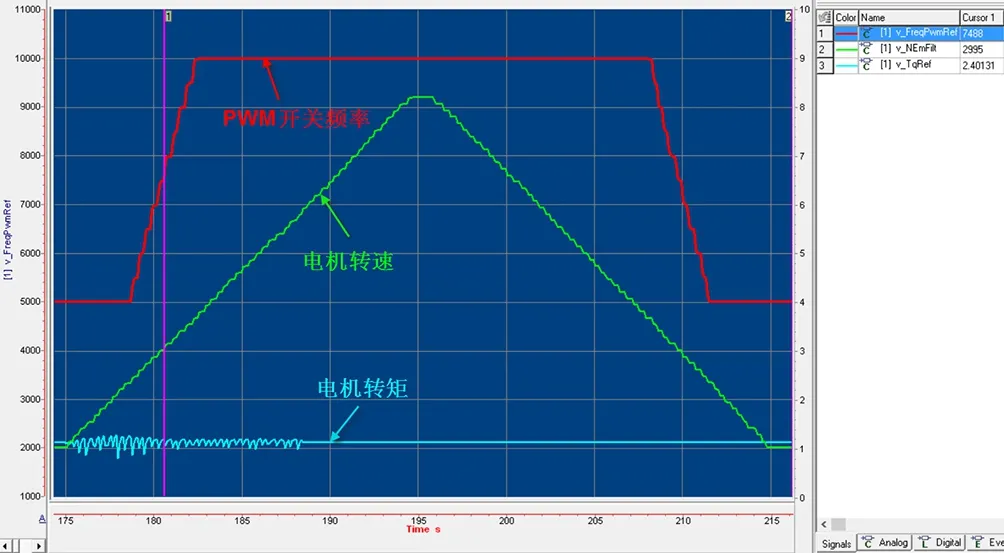

软件集成后通过编译器编译后生成HEX文件,将程序刷写至HIL测试台架如图9,从图10数据分析可知,在扭矩从0 N·m上升到220 N·m左右(转速保持为0 r/min),软件判断为堵转状态,PWM开关频率由5 kHz降至2 kHz,实现了堵转降频的功能。同时,在扭矩从220 N·m下降到0 N·m后,软件退出堵转状态,开关频率由2 kHz恢复至5 kHz,PWM开关频率恢复至正常状态。从图11数据分析可知,当电机转速从0 r/min到10 000 r/min连续变化时,PWM开关频率随电机转速线性变化,在线性变化区(2 000 r/min~4 000 r/min,可标定),从5 kHz线性变化到10 kHz;由高速降到低速过程中,也符合开关频率线性变化的要求,验证了线性变频功能。

图9 HIL测试台架

图10 堵转降频

图11 连续变频

4.2 台架测试

电力测功机台架如图12,效率测量设备使用横河高精度功率分析仪WT3000E,对比有变频控制策略及无变频控制策略两版软件的效率数据差异,如图13为有变频策略系统效率减固定10 k频率策略系统效率得到的差值,通过图中数据可以直观地看到1 500 r/min以下系统效率大幅提升,尤其在中小转矩效率提升明显,最大值可达到约2%,1 500 r/min以上系统效率提升略小约0.2%。

图12 测功机测试台架

图13 有无变频策略系统效率对比图

5 结论

本文提出的变频控制策略在不增加现有硬件物料成本的前提下,可实现电机系统的效率提升,具有方法简单易于实现的优点,通过数据证明在低转速段中小转矩区间效率提升最大可达2%,中速段效率也有不同程度提升,由于整车NEDC循环工况大多处于低速中小转矩,因此本文变频控制策略也会有助于整车增加续航里程。