活性碳纳米纤维基复合过滤材料的制备及其空气过滤性能表征*

刘玲玲 刘 垚 龚林红 陈 倩 庞蓉蓉 张鑫磊曾 鸣 蔡曼曼 刘延波,

1. 武汉纺织大学纺织科学与工程学院,湖北 武汉430200; 2. 武汉纺织大学化学与化工学院,湖北 武汉430200; 3. 天津工业大学纺织科学与工程学院,天津 300387

目前,高温气体过滤材料主要采用微米级的玻璃纤维、芳纶(Nomex)、聚苯硫醚(PPS)纤维、聚酰亚胺(P84)纤维等为原料,通过先将其制成针刺毡,再经聚四氟乙烯(PTFE)覆膜制得[1]。这几种高温气体过滤材料各有优势,但是耐高温程度有限,且需要覆PTFE膜才能达到一定的过滤效果。

酚醛树脂是酚类化合物和醛类化合物缩聚而成的一种合成树脂,具有良好的耐热性、耐燃性、耐水性、耐酸性,且绝缘性优良[2],同时酚醛树脂还是优良的碳源,其碳化产率高,且碳化过程中分解出的物质危害少。以苯酚和甲醛为原料合成热固性酚醛树脂,借助静电纺丝技术获得酚醛纳米纤维,再通过加热固化即可得到不溶不熔的纳米纤维[3],然后在此基础上制得酚醛基活性碳纳米纤维,最后通过复合聚酰亚胺(PI)电纺膜和玻璃纤维针刺毡,可制得能有效过滤空气中微小颗粒物(PM2.5)和有害气体(VOCs)的活性碳纳米纤维复合过滤材料。

本文将以苯酚和甲醛为原料,利用静电纺丝技术,通过对制备的酚醛树脂纳米纤维材料进行碳化和活化处理,获得活性碳纳米纤维材料;再以此为滤芯,与自制的静电纺PI纳米纤维膜(即PI电纺膜)及玻璃纤维针刺毡复合,制备出高温气体用过滤材料,并对其结构和过滤性能进行测试与表征。

1 主要原料与设备

甲醛溶液、苯酚,国药集团化学试剂有限公司;聚乙烯醇(PVA)1799型,上海阿拉丁生化科技股份有限公司;PI电纺膜(纤维直径179.3~232.9 nm、膜孔径413.8~545.8 nm),实验室自制;玻璃纤维针刺毡(针刺毡的厚度5.0 mm、平均孔径约50 μm),天津工业大学纳米纤维研究室提供。

小型静电纺丝机,六针头,自制;JSM-IT300A扫描电子显微镜,日本电子株式会社;TENSOR27型傅立叶红外光谱仪,德国Bruker公司;LZC-H过滤材料综合性能测试仪,苏州华仪仪器设备有限公司;SX2-12-1马弗炉,武汉江宇电炉制造有限公司;TL1200高温管式炉,南京博蕴通仪器科技有限公司;TriStar物理吸附仪,麦克默瑞提克(上海)仪器有限公司。

2 酚醛基活性碳纳米纤维膜的制备

2.1 酚醛树脂纺丝原液的制备

提前配制好质量分数为10%的PVA溶液,备用。

以甲醛和苯酚为原料,采用两步法合成酚醛树脂。以NaOH为催化剂,原料配比为苯酚∶甲醛=1.0∶1.5(摩尔比),m苯酚+甲醛∶mPVA溶液∶mNaOH=7.0∶2.0∶0.3。

取10.14 g苯酚与适量的PVA溶液加入到三口烧瓶中,再加入溶解于少量蒸馏水中的NaOH溶液,将三口烧瓶置于油浴锅中,以300 r/min的速度搅拌;设置油浴温度从常温升至95 ℃,升温过程中分多次缓慢加入质量分数为80%~90%的甲醛溶液;当温度升到95 ℃后,温度保持不变,反应1 h,然后一次性加入剩余的甲醛溶液,继续反应2 h;反应结束后,将产物迅速冷却,即可得到纺丝原液[4-5]。

2.2 静电纺丝

纺丝前取纺丝原液若干份,分别添加不同量的蒸馏水,搅拌,得到不同质量分数的纺丝液。利用多针头静电纺丝装置进行纺丝。

前期单因素静电纺丝试验已确定制备酚醛纳米纤维的最佳工艺参数范围:纺丝液质量分数为22%~25%、纺丝电压为24~30 kV、接收距离为18~24 cm、 喂液速率为0.6~1.2 mL/h。对上述4个参数设计四因素四水平正交试验,并对制得的酚醛纳米纤维直径进行数理统计和分析,最终确定最优工艺参数为纺丝液质量分数24%、纺丝电压26 kV、接收距离24 cm、喂液速率1.0 mL/h。在最优工艺参数条件下,制得纤维的平均直径为293.3 nm,直径CV值为14.2%。本试验基于此最优工艺参数,制备了多张尺寸在40 cm×60 cm的酚醛纳米纤维电纺膜。

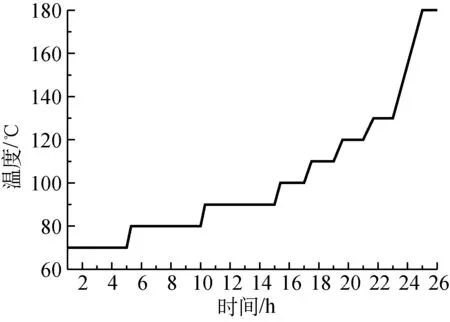

2.3 固化

热固性酚醛树脂只有在固化后才具有不溶不熔的性能。将纺制好的酚醛纳米纤维电纺膜样品置于烘箱中,采取阶梯温度加热方式进行固化。酚醛树脂阶梯升温固化曲线见图1。

图1 酚醛树脂阶梯升温固化曲线

2.4 碳化

将固化后的酚醛纳米纤维电纺膜置于马弗炉中,220 ℃条件下预氧化处理2 h。

再将预氧化后的电纺膜置于高温管式炉中,抽真空,保证炉内无氧气;设置升温程序,以10 ℃/min的升温速率由室温分别升至600、800、1 000℃,均保温2 h,在不同温度下对电纺膜进行碳化处理,制得酚醛基碳纳米纤维膜。整个碳化过程在N2氛围中进行。

2.5 活化

控制酚醛基碳纳米纤维膜与KOH溶液的质量比为1∶2。将酚醛基碳纳米纤维膜浸泡在KOH溶液中12 h;干燥后放入高温管式炉中,抽真空,设置升温程序即以10 ℃/min的升温速率由室温升至800 ℃,进行活化。活化时间分别设为30、60和90 min, 整个活化过程在N2氛围中进行。活化结束后,待样品冷却至室温时取出。将制备好的活性碳纳米纤维膜样品用酸中和,或用蒸馏水洗涤至中性,放入干燥箱中, 100 ℃下干燥2 h,即得酚醛基活性碳纳米纤维膜。

3 性能测试

对碳化前的酚醛纳米纤维电纺膜和碳化后的酚醛基碳纳米纤维膜进行红外光谱分析(FTIR),热重分析(TG、DTG),扫描电镜分析(SEM)和N2吸附性能测试。

将在最优工艺参数条件下制得的酚醛基活性碳纳米纤维膜与自制PI电纺膜、玻璃纤维针刺毡复合,制得活性碳纳米纤维基复合过滤材料,并测试其空气过滤性能。

4 结果与分析

4.1 碳化前的酚醛纳米纤维电纺膜的性能分析

4.1.1 红外光谱分析

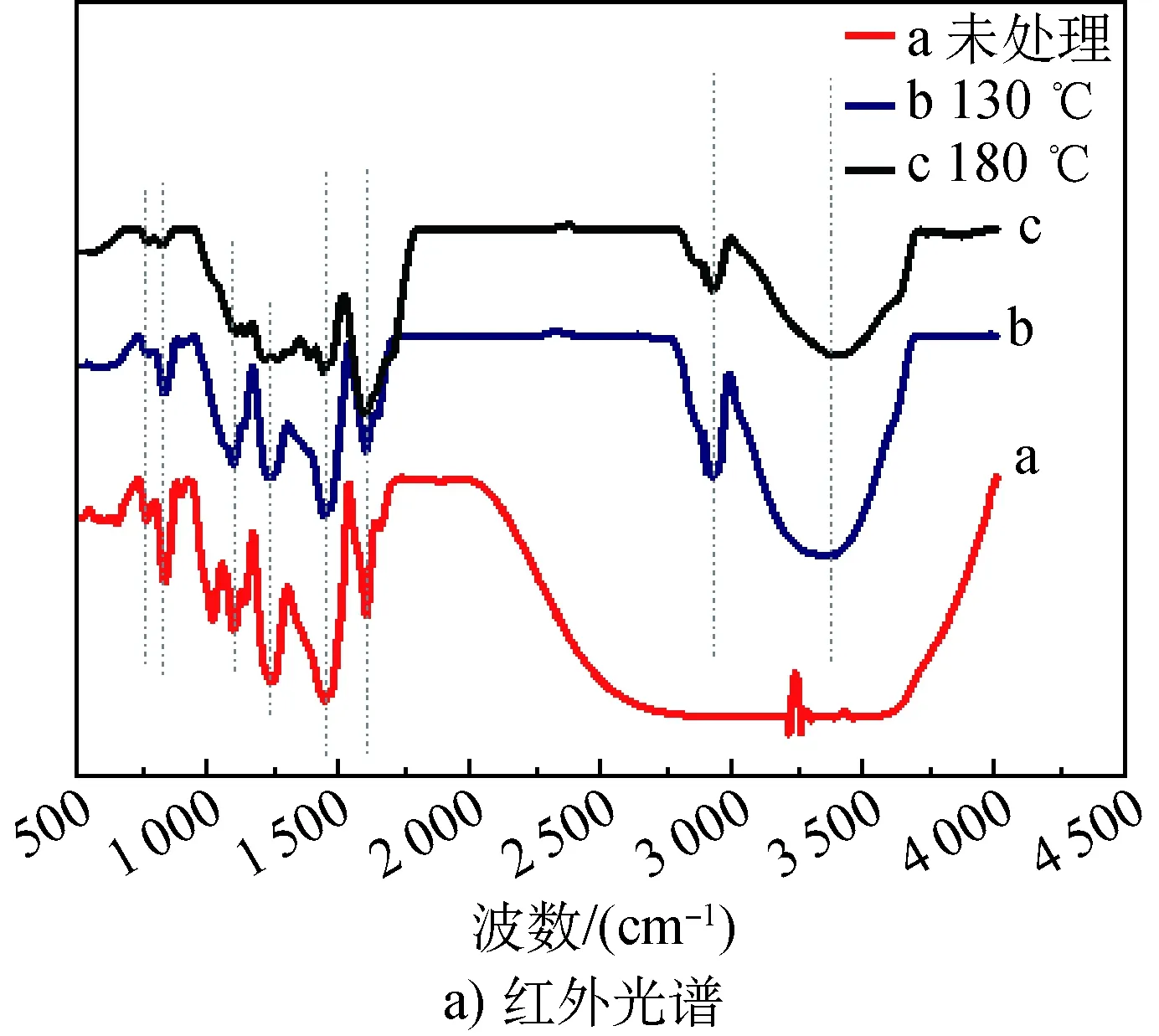

热固性酚醛树脂的固化方式主要为热固化,固化温度通常在120~200 ℃,本试验采用阶梯升温的固化方式。刚纺制的未固化处理的酚醛纳米纤维电纺膜和不同固化处理阶段(130、180 ℃)得到的酚醛纳米纤维电纺膜的红外光谱分析结果如图2所示。

总体来看,当固化温度达到180 ℃后,羟甲基峰逐渐弱化甚至基本消失,亚甲基醚键和苯环上亚甲基生成,这都说明了固化反应已经基本完成。

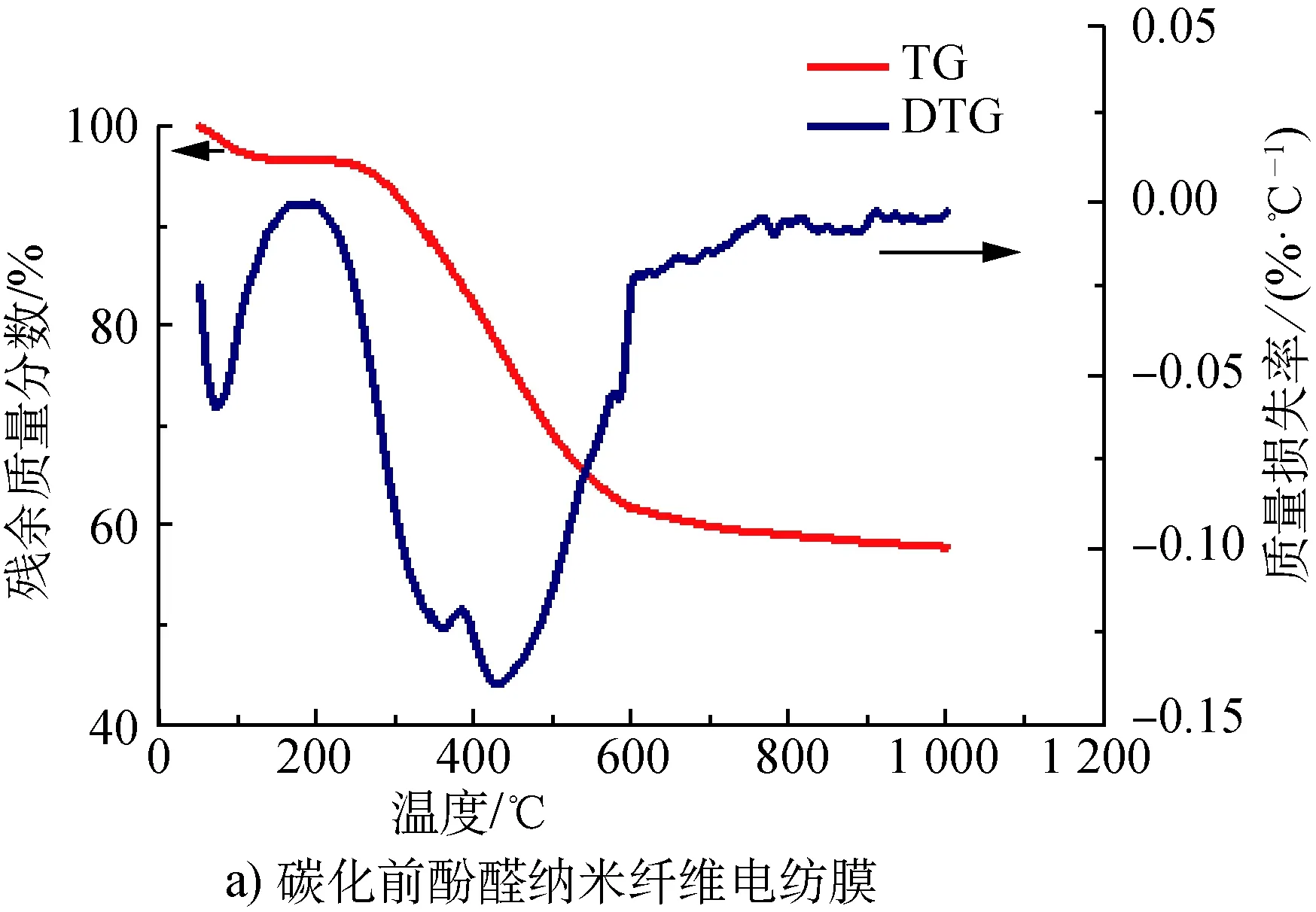

4.1.2 热重分析

由于本试验合成的酚醛树脂中添加了PVA作为助纺剂,故对碳化前酚醛纳米纤维电纺膜和纯PVA电纺膜都进行了热重分析测试,以探究碳化前酚醛纳米纤维电纺膜和PVA电纺膜的热性能,了解其分解温度及碳化产率等信息。热重分析结果见图3。

由图3a)可以看到:DTG曲线显示碳化前酚醛纳米纤维电纺膜在100 ℃左右存在一较小的质量损失峰,质量有轻微的损失,这可能是体系中PVA吸收的少量水分蒸发造成的[7],在350 ℃和430 ℃附近又出现了两个较大的质量损失峰;而TG曲线仅显示在250 ℃左右开始有一个明显的质量损失峰。

由图3b)可以看到: PVA的初始分解温度也在250 ℃左右,并在300 ℃左右达到最大分解速率。

图3 TG和DTG曲线

上述现象可能是因为酚醛与PVA的初始分解温度比较接近(均在250 ℃左右),所以在碳化前酚醛纳米纤维电纺膜的TG曲线中只出现了一个明显的质量损失峰,而其在350 ℃左右的较大分解速率是PVA大量分解造成的,在430 ℃左右的较大质量损失峰是酚醛的分解造成的。碳化前酚醛纳米纤维电纺膜在600 ℃以后质量变化基本趋于平缓,几乎不再有质量损失,至1 000 ℃时残余质量分数仍有60%左右的。这说明本试验合成的酚醛有较高的碳产率,在60%左右。

4.2 碳化后的酚醛基碳纳米纤维电纺膜的性能分析

酚醛纳米纤维电纺膜的碳化一般分3个阶段[8]:第一阶段是在温度较低时,一般是150 ℃左右,残留在酚醛纳米纤维电纺膜中的溶剂和游离的甲醛挥发;第二阶段是当温度升高到200~350 ℃时,制备酚醛树脂纺丝原液时加入的PVA开始分解,同时纤维开始脱除部分结合水;第三阶段是温度在350~900 ℃时,PVA等高分子加快分解直至分解完全,该阶段也是酚醛纳米纤维电纺膜质量损失的主要阶段。

下文选择在最优纺丝工艺参数即纺丝液质量分数为24%、纺丝电压为26 kV、接收距离为24 cm、喂液速率为1.0 mL/h条件下,使用六针头静电纺丝设备纺制4 h,得到酚醛纳米纤维电纺膜,固化后对其进行碳化处理,比较不同碳化温度对该酚醛基碳纳米纤维膜的影响。

4.2.1 扫描电镜分析

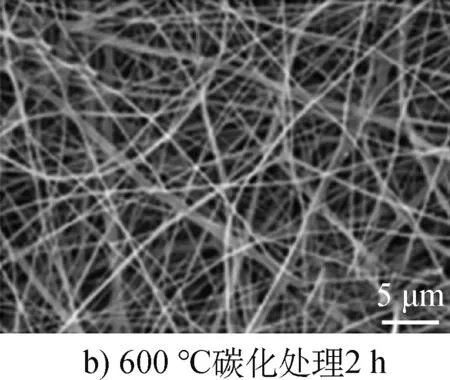

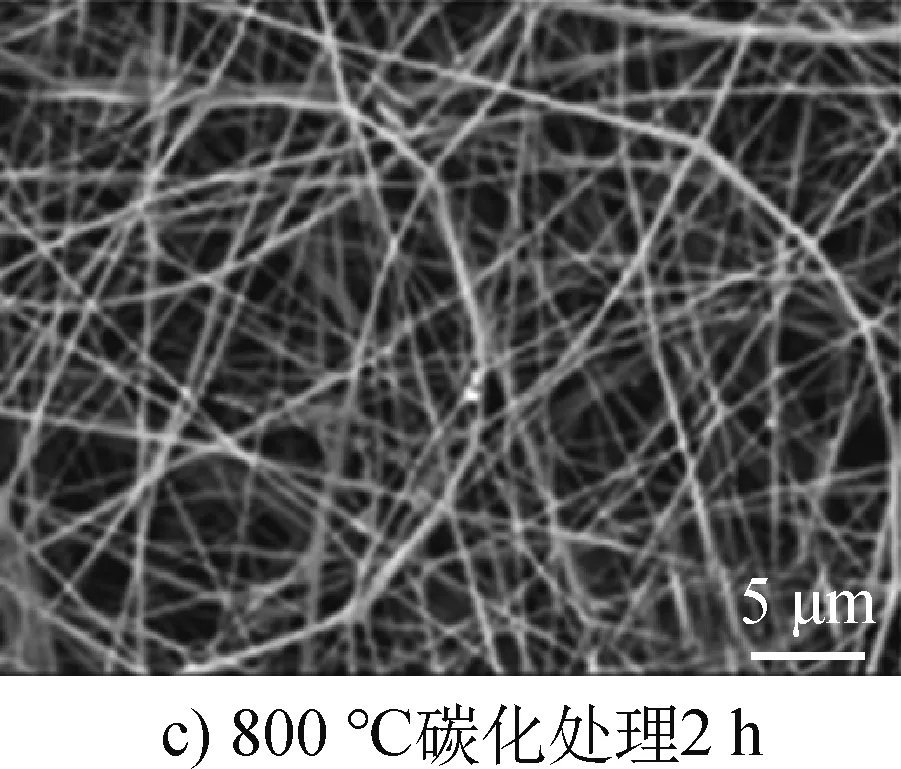

由碳化前酚醛纳米纤维电纺膜的热重分析可知,碳化前酚醛纳米纤维电纺膜在600 ℃以后质量变化基本趋于平缓,故选择600 ℃作为本试验的最低碳化温度。图4为在不同碳化温度(600、800和1 000 ℃) 下处理2 h得到的酚醛基碳纳米纤维膜的SEM照片。

图4 不同碳化温度下处理得到的酚醛基碳纳米纤维膜的SEM照片

由图4可以看出:碳化温度为600 ℃时,酚醛纳米纤维碳化不完全,酚醛纳米纤维电纺膜中只有表层的纤维直径有缩小,内部的纤维仍保持较粗的直径,这可能是因为静电纺所得纤维堆积紧密,温度较低时内部温度不足以使酚醛纤维全部碳化;当碳化温度升高到800 ℃时,酚醛纳米纤维电纺膜内部较粗的纤维明显减少,但中心仍可见部分未完全碳化的纤维;当碳化温度升高到1 000 ℃时,电纺膜中碳纤维线密度比在600 ℃和800 ℃下碳化得到的纤维线密度更均匀,且电纺膜内部的纤维也已碳化完全。

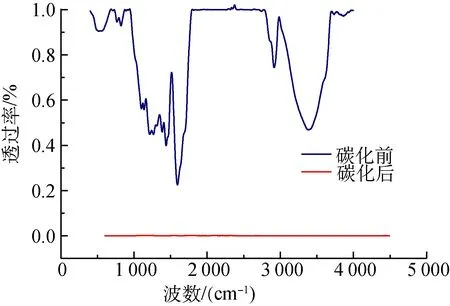

4.2.2 红外光谱分析

图5是碳化前的酚醛纳米纤维电纺膜和在1 000 ℃下碳化2 h后得到的酚醛基碳纳米纤维膜的红外光谱。由图5的谱图可以看出,碳化后的谱带基本呈一条平滑的直线,表明酚醛纤维已基本碳化完全。

图5 碳化前后酚醛纳米纤维膜的红外光谱

4.2.3 N2吸附性能分析

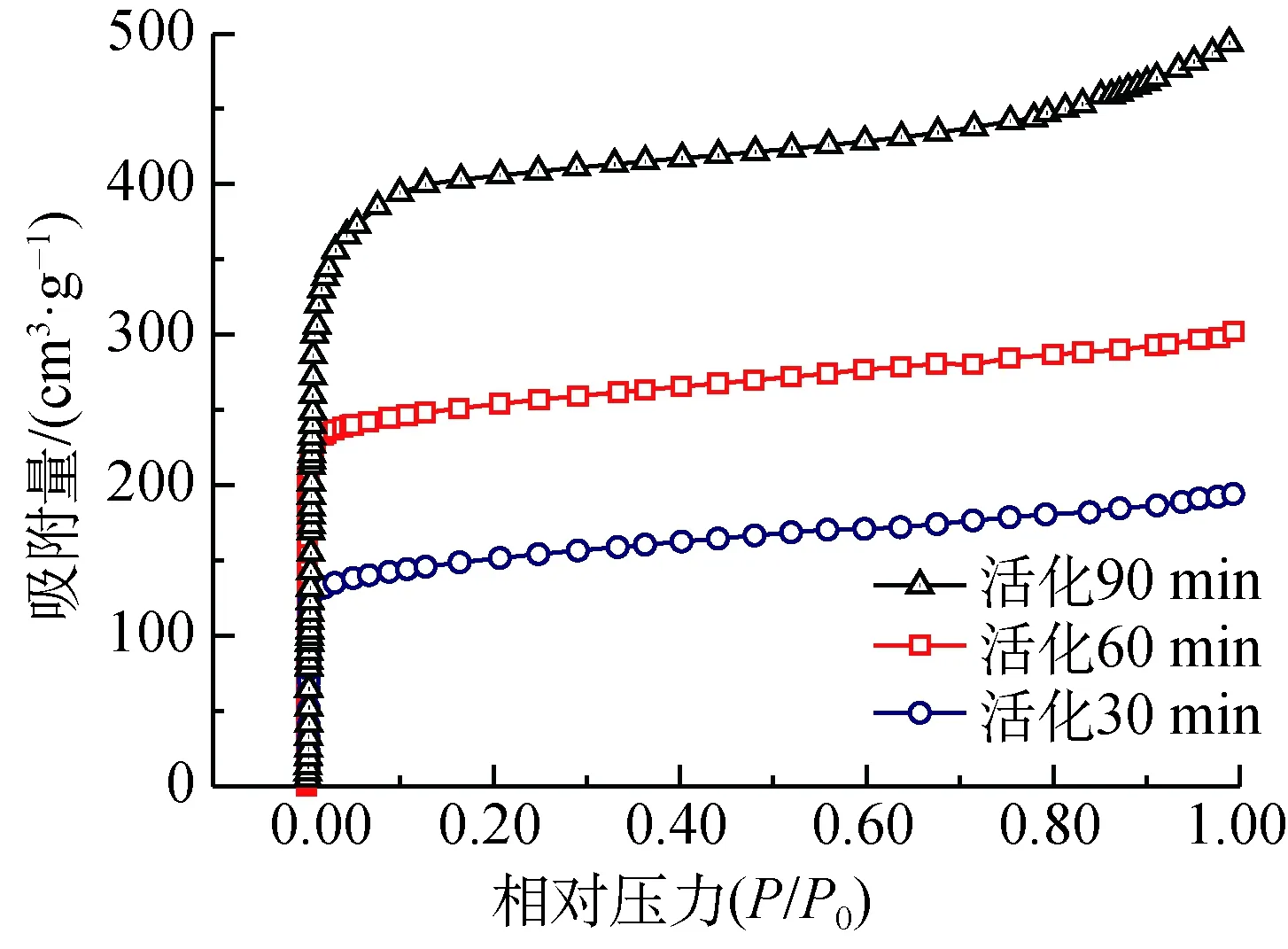

对在1 000 ℃下进行碳化处理2h的酚醛基碳纳米纤维膜进行活化处理。活化的目的是在碳纤维上生成丰富的微孔,提高比表面积,得到具有吸附性的活性炭材料。本试验选择化学活化法[9]对酚醛基碳纳米纤维膜进行活化处理。以KOH为活化剂,KOH在N2氛围中与碳材料发生反应,部分碳原子反应后以小分子形式逸出,从而形成了微孔。高温有利于活化反应的进行,但当温度高于800 ℃时,部分KOH会发生分解,因此本文选择活化温度为800 ℃。 对不同活化时间得到的酚醛基活性碳纳米纤维膜进行N2吸附测试,以表征不同活性的酚醛基活性碳纳米纤维膜的吸附性能,结果见图6。

图6 不同活化时间处理后的酚醛基活性碳纳米纤维膜的N2吸附曲线

由图6可知:不同活化时间处理得到的酚醛基活性碳纳米纤维膜的N2吸附曲线都属于I型吸附等温曲线,说明本试验制备的酚醛基活性碳纳米纤维膜具有微孔特征;随着活化时间的增加,酚醛基活性碳纳米纤维膜的N2吸附量增加,说明微孔的数量随着活化时间的延长不断增加;当活化时间为90 min,相对压力(P/P0)为0.01~0.10时,吸附曲线出现了一个明显的拐点,说明活性碳纤维中有部分介孔[10]出现,这可能是因为随着活化时间的延长,活化程度加大,纤维上形成的微孔数量不断增加,部分微孔之间互穿连接,形成了稍大的介孔。

4.2.4 比表面积与孔容、孔径分析

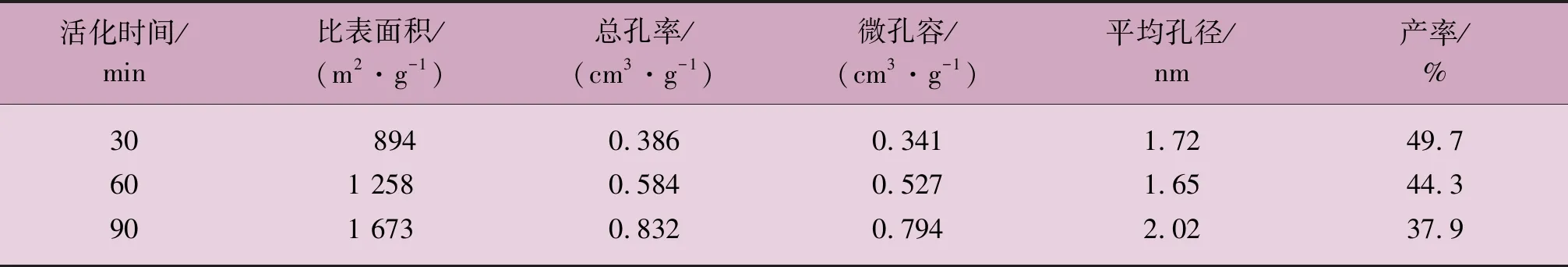

表1是采用不同活化时间处理得到的酚醛基活性碳纳米纤维膜的孔结构参数。

表1 不同活化时间处理得到的酚醛基活性碳纳米纤维膜的孔结构参数

由表1可知,化学活化法可成功制备出高比表面积的酚醛基活性碳纳米纤维膜。当活化时间为30 min时,酚醛基活性碳纳米纤维膜的比表面积最小,为894 m2/g。随着活化时间的增加,比表面积增大,最大可达1 673 m2/g,此时纤维微孔的平均孔径为2.02 nm,刚好超出微孔范围,这与其N2吸附曲线所反映的有介孔出现的现象一致,但从其吸附量和比表面积数据分析可知,此时微孔的数量仍然很多,且微孔容也最大。

由表1还可以看到,随着活化时间的延长,酚醛基活性碳纳米纤维膜的产率在降低。因此,为了同时获得高比表面积和较高产率,本试验确定活化时间在90 min,以使得到的酚醛基活性碳纳米纤维膜具有高比表面积和高吸附量。

4.2.5 过滤性能分析

选用玻璃纤维针刺毡(G)作为基材,将本试验制备的比表面积为1 673 m2/g的酚醛基活性碳纳米纤维膜(C)与自制的10种不同规格的PI电纺膜(A或B)复合,制备10组活性碳纳米纤维基复合过滤材料,并对其进行空气过滤性能测试。

A是在纺丝液质量分数为14%、纺丝电压为26 kV、 纺丝距离为17 cm和喂液率为1.0 mL/h条件下纺制的PI电纺膜;B是在纺丝液质量分数为15%、纺丝电压为26 kV、纺丝距离为16 cm和喂液率为0.6 mL/h 条件下纺制的PI电纺膜。

10组活性碳纳米纤维基复合过滤材料样品(样品1~样品10)的组成依次为A2.0/C/G、A2.5/C/G、A3.0/C/G、B2.0/C/G、B2.5/C/G、B3.0/C/G、A1.0B1.0/C/G、A1.5B1.5/C/G、A2.0B2.0/C/G和A2.5B2.5/C/G,其中A或B后面的数字表示PI电纺膜的纺制时间,单位为h。

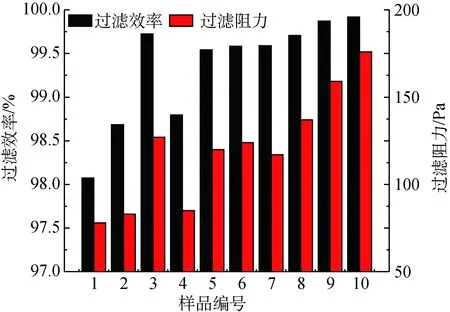

10组活性碳纳米纤维基复合过滤材料样品的过滤性能测试结果见图7。

图7 活性碳纳米纤维基复合过滤材料的过滤性能(测试风速85 L/min)

由图7可知,本试验制备的多组活性碳纳米纤维基复合过滤材料样品在风速为85 L/min的测试条件下,对直径≥0.3 μm的颗粒,过滤效率大部分可以达到99.5%~99.9%,过滤阻力在117~176 Pa。其中,样品10的过滤效率最高(达99.9%),过滤阻力为176 Pa,小于国标规定的工业过滤器阻力最高190 Pa的要求。

本试验制备的活性碳纳米纤维基复合过滤材料所使用的3种组分均具有良好的耐高温性能,因此是一种具有过滤高温气体潜能的过滤材料,能在有效滤除工业高温气体中PM2.5颗粒的同时吸附VOCs。

5 结论

以自行合成的酚醛树脂为原料,在最佳静电纺丝参数条件下制备尺寸在40 cm×60 cm的酚醛纳米纤维电纺膜,然后进行碳化和活化处理,得到酚醛基活性碳纳米纤维膜,并将其与PI电纺膜、玻璃纤维针刺毡复合制成活性碳纳米纤维基复合过滤材料。各项性能测试结果表明,本试验的制备工艺可以获得符合要求的高温气体用过滤材料。

(1) 本试验合成的酚醛树脂是良好的碳源,碳产率较高,在60%左右。

(2) 酚醛纳米纤维电纺膜在1 000 ℃条件下碳化处理2 h,可以得到碳化完全的酚醛基碳纳米纤维膜;再使用KOH为活化剂,在800 ℃条件下活化处理90 min,可得到比表面积为1 673 m2/g的酚醛基活性碳纳米纤维膜,产率为37.9%。

(3) 由PI电纺膜、酚醛基活性碳纳米纤维膜和玻璃纤维针刺毡复合的活性碳纳米纤维基复合过滤材料的过滤性能较好,过滤效率大部分可以达到99.5%~99.9%,过滤阻力在117~176 Pa,满足国标对高温气体过滤材料的要求,具备过滤高温气体的潜能,能在有效滤除工业高温气体中PM2.5颗粒的同时吸附VOCs。