饱和度对阀控式AGM电池性能影响的研究

杜晓普,闫娜,陈晓琴,杨帅,宋艳龙,杨占欣,陈志雪

(风帆有限责任公司,河北 保定 071057)

0 引言

阀控式 AGM 电池和普通免维护电池、EFB电池的最大区别为采用 AGM 隔板(可吸附式玻璃纤维隔板)。AGM 隔板除了具备普通铅酸电池隔板所具备的功能外,还有吸附大量电解液和提供气体传输通道的功能[1-3]。正常状态下,AGM 电池隔板饱和度为 95 % 左右,也就是隔板中 95 % 的孔被电解液占据,5 % 左右的孔被空余出来,保证气体传输,从而保证 AGM 电池的再化合作用。电池饱和度过高,电解液交换会加快,有利于电池的放电,但饱和度高会减少隔板中气体交换通道,影响电池的再化合,不利于电池的充电。饱和度超过 100 % 后,电池处于富液状态。这样,电池中会有游离酸,容易造成电池漏液,有喷酸风险。电池饱和度过低,电解液交换会减缓,不利于电池的放电。虽然饱和度低会增加隔板中气体传输通道,有利于电池的再化合反应,但是由于再化合反应为放热反应,且 AGM 电池为贫液式设计,对温度比较敏感,过快的再化合反应有引起电池热失控的风险[4-5]。

1 AGM 电池饱和度的确定

目前行业内对于电池饱和度测定主要有两种方式:

(1)计算电池极板和隔板的吸酸总体积,以总体积为参照,确定饱和度数值。

(2)只计算电池隔板吸酸体积,以隔板吸酸体积为参照,确定饱和度数值。

通过以下实验步骤对上述两种方法的准确性进行探究:

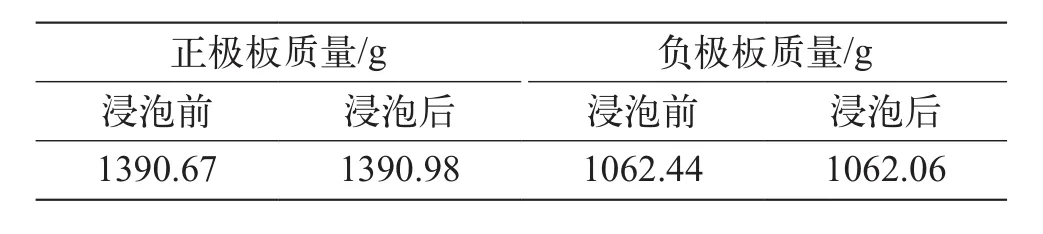

a. 解剖饱和度为 95 % 的 AGM 电池,取出正、负极板,称取极板的质量。

b. 把隔板中电解液挤出,测定电解液密度ρ。

c. 把正、负极板分别放在密度为ρ的硫酸溶液中(防止极板中原酸液密度和浸泡溶液密度有差异。浸泡过程中极板所吸附酸液的密度变化会对结果产生影响),浸泡 20 min,然后沥干,称取质量。连续两次质量不再变化时,记录正、负极板浸泡后的质量。

d. 通过比较两次质量变化,可以得出极板吸酸量,从而判定极板饱和度。

从表1 中的实验数据可以看出,极板浸泡前后质量几乎没有变化,即电池的饱和度为 95 % 时,极板饱和度为 100 %,说明硫酸电解液更容易吸附在极板的孔隙中,所以由隔板的饱和度决定电池饱和度。由此判断上述第2 种测定饱和度的方案更为合理。

表1 正负极板质量

2 实验

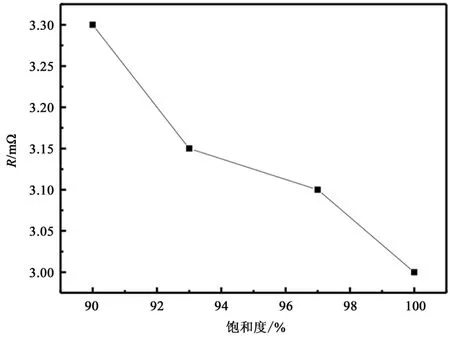

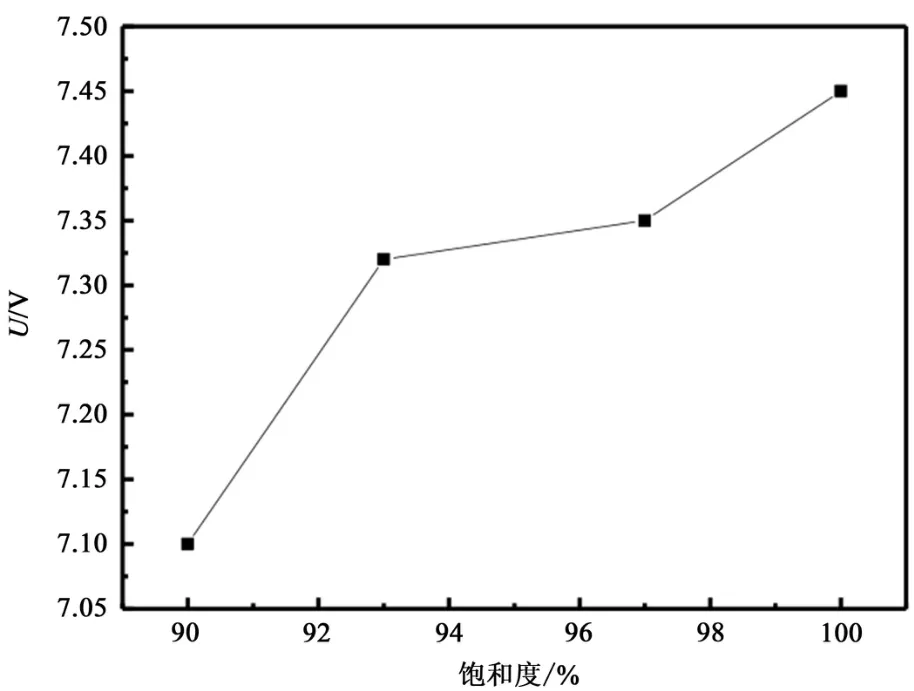

2.1 饱和度对电池内阻和低温性能的影响

选择 4 只同一批次生产的电池。分别对这 4 只电池灌注不同量的硫酸电解液,使得电池的饱和度分别为 90 %、93 %、97 % 和 100 %。将电池放在 -18 ℃的低温箱中静置 24 h,然后以 720 A 放电 30 s,记录电池的 30 s 电压。从图1 可以看出,电池的内阻随着饱和度的增加而减小。AGM 隔板的材质为玻璃纤维,本身并不导电,所以电流是通过隔板中吸附的电解液进行传输的。当电池饱和度较低时,隔板中空余孔隙增多,电解液相对减少,会导致离子传输能力减弱,从而导致电池内阻增加。正是由于电池内阻增加,大电流放电时,电池内部损耗的电压增加,所以电池端电压减小,电池低温性能较差(参见图2)。

图1 电池饱和度与内阻关系曲线

图2 电池饱和度与低温放电 30 s 终止电压的关系曲线

2.2 饱和度对电池 50 % DoD 循环寿命的影响

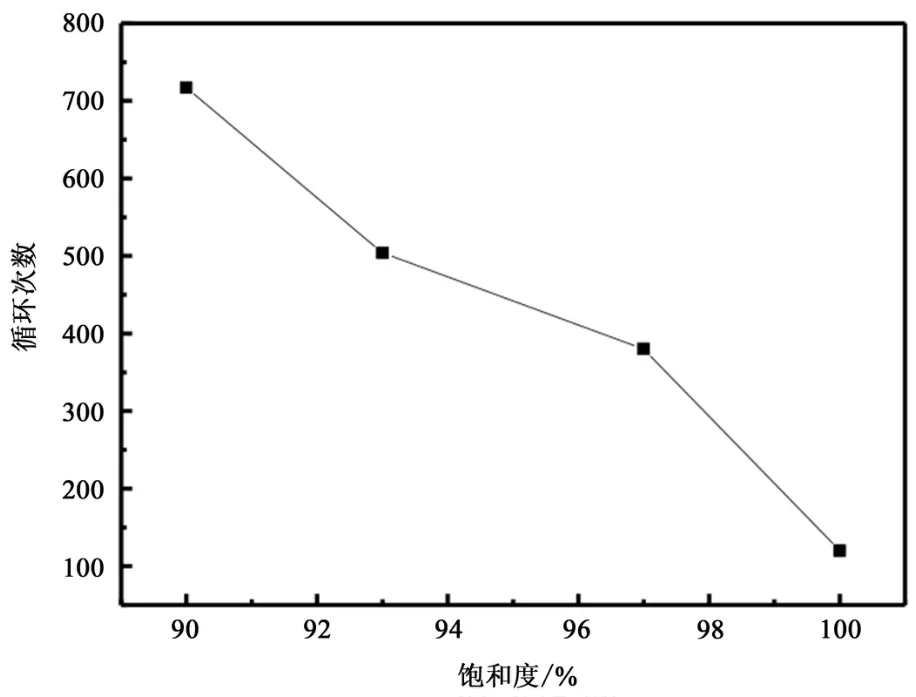

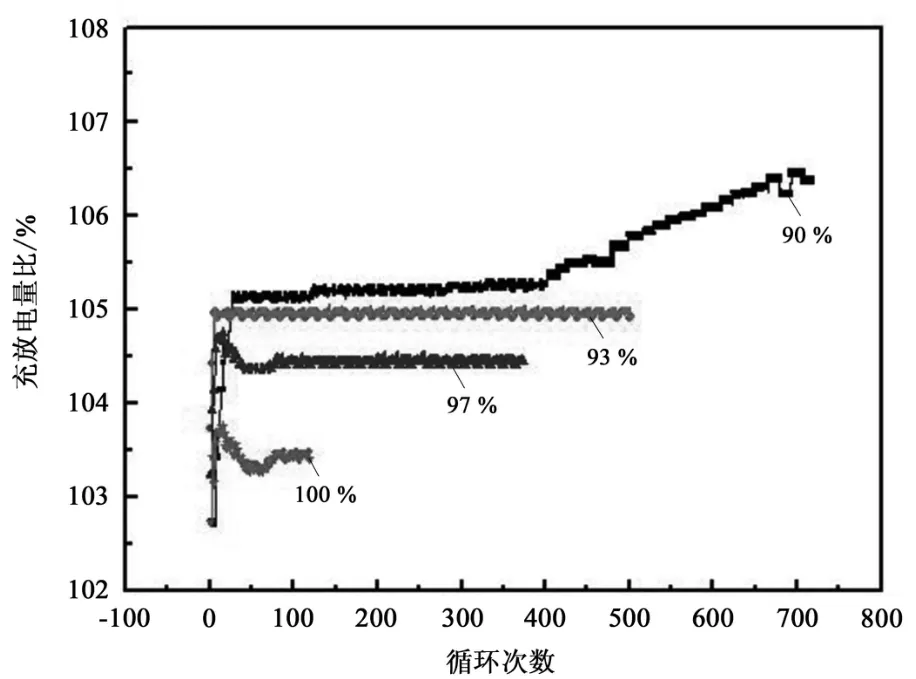

对同一批次,饱和度分别为 90 %、93 %、97 %和 100 % 的电池进行 50 % DoD 循环寿命试验。将电池置于 40 ℃ 环境 24 h 后,完成以下试验步骤:① 以 17.5 A 放电 2 h;② 在恒电压 14.4 V 下,限流 17.5 A 充电 5 h;③ 以步骤①②为 1 个循环,不断重复,直至电池电压低于 10 V 时,认为循环寿命终止。

由图3 可以看出,随着电池饱和度的增加,电池的 50 % DoD 循环寿命逐渐下降。由图4 可以看出,随着电池饱和度降低,充入和放出的电量比例在逐渐增加。在电池的寿命循环过程中,放出电量是恒定的,所以随着电池饱和度降低,电池充入电量逐渐增加,电池不容易产生充电不足的现象,因此在一定范围内饱和度较低时,AGM 电池的寿命循环会变好。同时,在图4 中还可以发现饱和度为90 % 时,随着循环次数增加,电池充放电电量比逐渐增大。

图3 电池饱和度与 50 % DoD 循环寿命的关系

图4 不同饱和度电池在 50 % DoD 循环过程中充放电电量比的变化

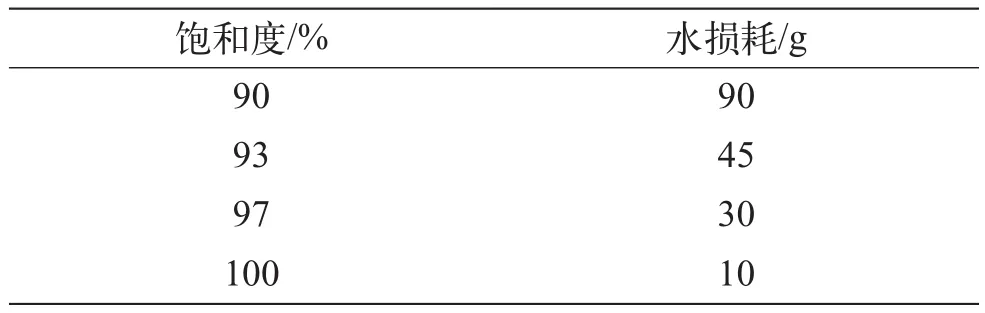

由表2 可以看出,饱和度为 90 % 的电池寿命结束后水损耗为 90 g,每个单格水损耗为 15 g。水损耗增加会使电池饱和度进一步降低,而饱和度的降低会使电池再化合反应进一步加快。电池再化合反应为放热反应,会使电池内部温度升高。电池内部升高会增加正极板的析氧速度,进一步促进再化合反应,从而使电池内部温度继续升高,导致电池耗水量增多,形成恶性循环,可能导致电池热失控风险的发生。

表2 电池在 50 % DoD 循环寿命结束后的水耗

为进一步分析饱和度对 AGM 电池 50 % DoD循环的影响,在 100 % 饱和度电池试验终止后,对电池进行完全充电,然后继续进行 50 % DoD 循环寿命试验,但是循环过程中的充电方法变更为在14.8 V 下以 17.5 A 限流充电。电池循环 846 次后寿命终止。由此可以看出,提高充电电压后,电池循环寿命有了很大程度提高,所以电池 50 % DoD 寿命循环中主要失效模式为充电不足。饱和度增大时,电池隔板中空余孔数量减小,所以气体再化合受到影响,从而影响电池的充电效率。电池饱和度为 100 % 时,AGM 电池在充电时几乎不能进行氧气再化合反应,导致充电严重不足,所以电池循环寿命急剧下降。

由上述试验可以看出,电池饱和度和 50 % DoD循环寿命有直接关系,对循环寿命影响主要是影响电池充入电量,对此进一步分析:

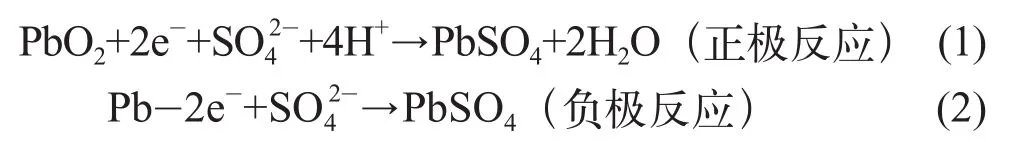

电池正负极反应分别为[6-7]:

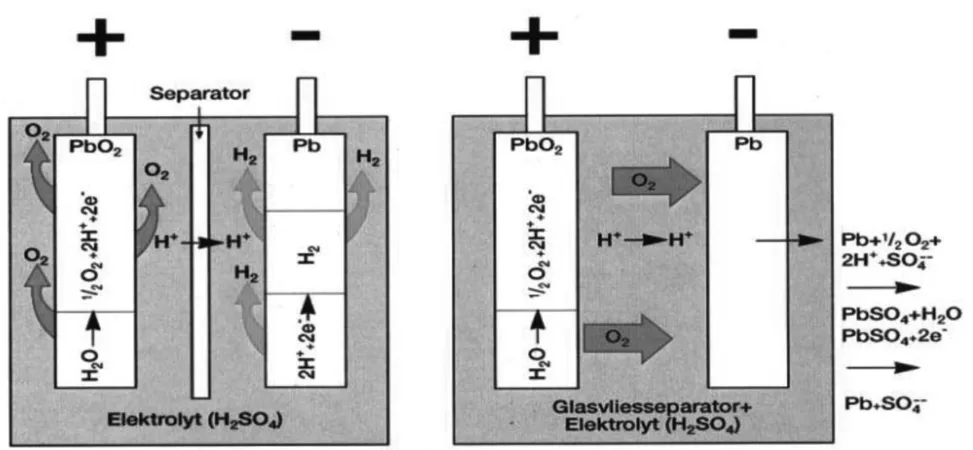

AGM 电池中除了发生上述反应还存在气体再化合反应[6-7]:

图5 为 AGM 电池内部再化合示意图。电池充电过程中,正极析出的氧气通过隔板中的孔隙传输到负极板表面,与负极的绒状铅发生反应生成PbO。然后,PbO 在硫酸条件下变为 PbSO4,导致负极电极电位下降,以及电池荷电状态降低。在恒压充电过程中,电池荷电状态下降会使充电电流增加,从而使电池充入电量增加。

图5 AGM 电池内部再化合示意图

电池中气体再化合反应是通过隔板中的孔隙来实现的。电池处于低饱和度状态时,隔板中孔隙增加,气体传输通道增多,导致电池在充电时气体再化合反应加快,从而使电池充入的电量增多。然而,AGM 电池 50 % DoD 寿命循环的早期失效模式为充电不足,所以在电池处于低饱和度状态时AGM 电池 50 % DoD 循环寿命会提升(与前述观点相符)。

3 结论

隔板饱和度过高或过低都对阀控式 AGM 电池的内阻、低温、50 % DoD 循环寿命有较大影响。饱和度过低,电池内阻增大,低温放电性能变差,存在热失控风险。饱和度过高,电池 50 % DoD 循环寿命变差。这是由恒压限流充电时电池充电不足导致的。因此,为保证电池性能,需对 AGM 电池饱和度进行严格把控。