锂离子电池脉冲频率优化的低温预热

吴晓刚,李凌任,高鑫家,杜玖玉,SHCHUROV N I

(1.哈尔滨理工大学 汽车电子驱动控制与系统集成教育部工程研究中心,哈尔滨 150080; 2.清华大学 汽车安全与节能国家重点实验室,北京 100084; 3.俄罗斯新西伯利亚国立技术大学 电气工程教研室,俄罗斯 新西伯利亚 630073)

0 引 言

在低温环境下,锂离子电池内阻增大且容量降低,电池内部锂离子嵌入石墨负极过程受阻[1]。长期在低温环境下进行充放电,会导致电池内部可移动锂离子数量减少,部分锂离子被还原为锂金属,形成锂枝晶沉着于石墨负极表面,导致电池容量快速降低[2]。而且随着锂离子数量的减少,锂枝晶逐渐生长并刺穿隔膜,导致电池发生内短路,加速电池寿命衰减,甚至会引发安全事故[3]。因此,在低温环境下,对锂离子电池进行快速预热,是提升锂离子电池可用容量和工作安全性的重要手段。

现阶段常见的电池低温预热方法主要分为外部加热、内部加热和内外部结合加热三种[4]。其中,外部加热方法主要利用电池组之外的热源与电池形成热对流或热传导以提升电池温度,主要包括空气对流加热、液体加热和加热膜加热。但该方法存在能量利用率低、电池组温度分布不均匀的缺点。雷治国等[5]采用宽线金属膜加热方法对-40 ℃下的锰酸锂离子电池组加热,加热后电池组的充放电性能显著提升。但由于电动汽车的动力电池均以串联或并联的形式排列,在利用宽线金属膜加热时易导致电池组温度分布不均匀。Tao Zhu等[6]基于磷酸铁锂离子电池模型,在成本最小化的原则下优化目标预热温度,通过液体加热方式将电池从-10 ℃加热至2 ℃,但液体加热导致了温度的梯度变化,影响电池组温度均匀性。相比于单独的外部加热或内部加热方式,采用内外部结合加热电池的方法有着更理想的温升速率与温度分布,但该方法所用电池结构较为复杂、生产成本较高,且会对电池荷电状态(state of charge,SOC)产生一定影响,不易大范围普及。

内部加热方法的优势在于电池温升的热量来源于内阻生热,具有较高的能量利用率和较好的温度一致性[7]。内部加热方法主要包括直流放电加热、交流正弦加热和脉冲加热。其中直流放电加热的方式为在低温环境下使电池直流放电,利用电池自身的内阻产热来对电池进行自预热。该方法控制方式简单,但会对电池SOC产生影响。杜玖玉等[8]利用恒流放电的方法加热电池,虽然优化了加热时间、能量消耗和电池容量衰减之间的定量关系,但是仍然是以牺牲电池的电量作为代价。正弦交流加热的方式为对电池施加正弦交变激励,电池内阻通电后产热,利用这一部分热量使电池升温,该方法可通过选取适当的电流幅值和频率来规避SOC变化和容量衰减等问题。Yan Ji等[9]对各种加热方法比较分析后,得出交流电加热方法效果较好。同时针对两个相同的电池组,利用DC/DC升压再恒频交替充放电加热两组电池。但是加热期间出现充电电压明显高于充电截止电压的情况,会对电池健康状态(state of health,SOH)产生影响。葛浩等[10]提出一种确定不同频率和不同温度下最大电流幅值的产热方法。对电池进行电化学阻抗谱(electrochemical impedance spectroscopy,EIS)测量和等效电路模型拟合,确定了考虑预防锂沉积的电流参数,最后得出每个温度下对应的交流电流幅值及频率。但在实际应用中需要额外的交流电源,大大限制了该方法的推广。

脉冲加热的方法为对电池通入脉冲激励,该激励来源可以应用电池自身及开关器件实现,这在提高能量利用率和温度一致性的同时,避免了外加电源的麻烦。J.Zhu等[11]利用交流脉冲激励方法对电池进行低温加热,对比了脉冲电流幅值和频率对加热效果的影响,得出高电流幅值和低的电流频率有利于热量积累和温度上升的结论,但是在实际电动汽车中,产生所需的交流激励需要依赖外部电源,这对该方法的应用有所限制。 Z. Qu等[12]通过所提脉冲自加热策略对18650型锂离子电池进行低温加热实验,可在175 s内将电池从-10 ℃加热至10 ℃,优于直流加热实验所需的280 s,同时分析了环境温度和初始SOC对加热效果的影响,但未考虑脉冲频率对低温加热效果的影响。脉冲加热方法的优势在于具有良好的温度一致性,并具有较高的能量利用率,即提高了低温加热的效率。同时,无需外接电源这一特点也节省了加热平台的空间并降低了制造成本。但是,频率是脉冲激励的重要参数之一,电池内部各参数如欧姆内阻、固体电解质界面(solid electrolyte interphase,SEI)膜阻抗、等效双层电容和物质转移阻抗的值均与脉冲激励频率相关,因此脉冲激励频率会影响到低温加热的温升速率。

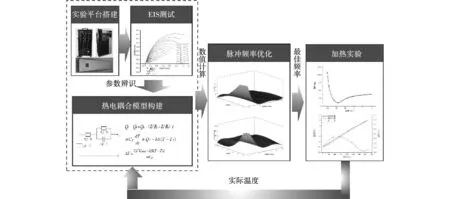

本文提出了一种基于频率优化的脉冲预热方法,根据不同温度下电池EIS测试结果,结合当前温度下锂离子电池的最大加热功率计算方法,实时计算不同温度下最佳的脉冲频率。以锂离子聚合物电池作为实验对象,进行了低温预热的实验验证。

论文的主要结构如下,首先,搭建电池实验平台,对锂离子电池进行EIS性能测试。随后,根据测试结果,进行电池产热特性分析,建立脉冲预热方法的热-电耦合模型。最后,设计低温脉冲预热的频率优化策略,并开展了实验验证。

1 实验平台搭建及性能测试

1.1 实验平台搭建

本文研究思路如图1所示。选取标称容量5.1 Ah的聚合物锂离子电池作为实验对象,其外形如图2所示。

图1 本文研究思路Fig.1 Research ideas

图2 实验用聚合物锂离子电池Fig.2 Experimental polymer lithium-ion battery

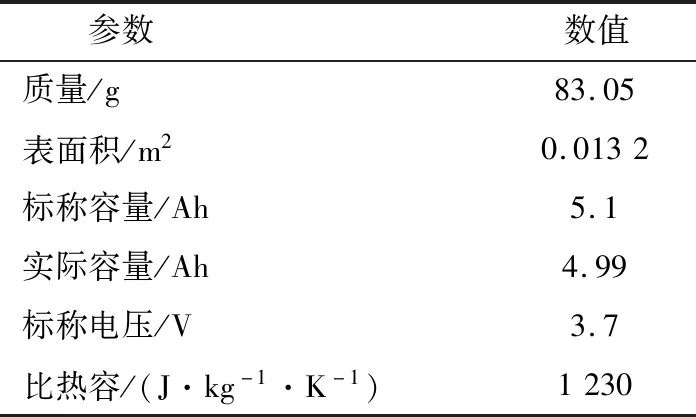

该锂离子电池的负极材料采用石墨材质,电解质为胶态电解质。基本参数如表1所示。

表1 聚合物锂离子电池参数Table 1 Polymer lithium-ion battery parameters

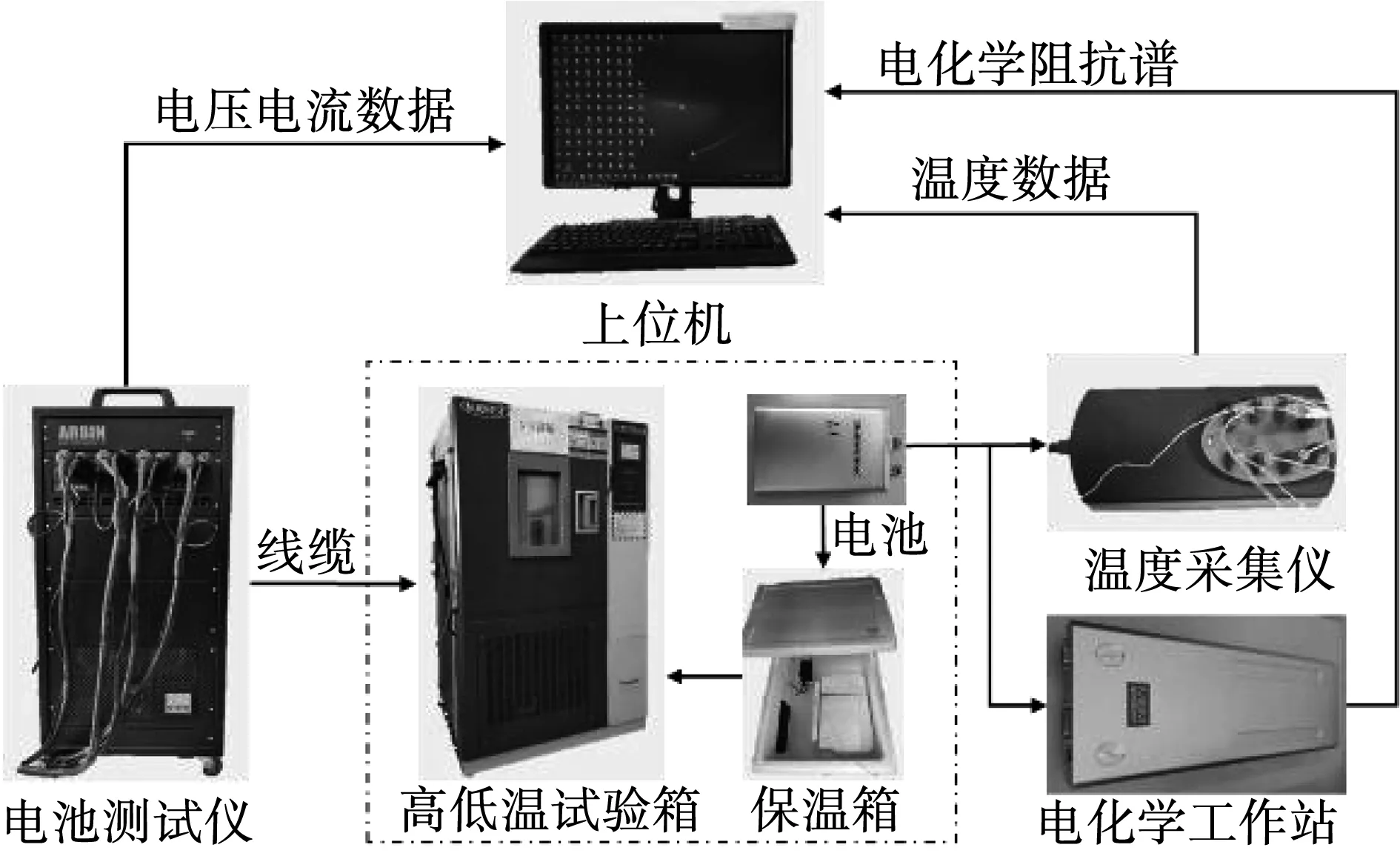

实验平台主要由电池测试仪、高低温试验箱、电池绝热装置、温度采集仪、电化学工作站以及上位机等组成,基本参数及功能如表2所示。

表2 电池测试平台设备参数及功能Table 2 Battery test platform equipment parameters and functions

电池特性测试实验平台如图3所示。

图3 电池特性测试平台Fig.3 Battery characteristics test platform

实验中,将实验电池置于保温箱中,以减少电池与环境的热对流,再放入高低温试验箱内。热电偶贴于电池表面,温度记录仪通过热电偶采集温度数据,并传送至上位机。上位机记录实验电池的电压、电流和温度变化数据,并实现对电池充放电的参数控制。

1.2 聚合物锂离子电池EIS测试

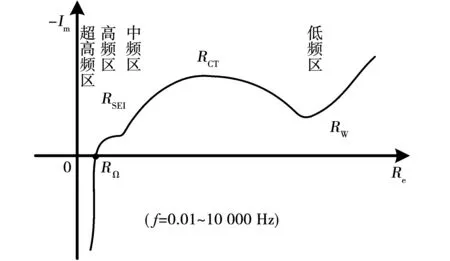

通过测量阻抗随正弦波频率的变化获得电化学阻抗谱,进而分析电极过程中的动力学、双电层和扩散过程等[13]。其技术核心可以归结为将整个电化学反应表示为一个阻抗,输入细微的正弦信号扰动,输出不同频率下的阻抗信息[14],同时细微的扰动不致使被测对象产生较大的极化现象和SOC波动。典型的锂离子电池EIS曲线如图4所示。

图4 典型的锂离子电池EIS曲线Fig.4 Typical EIS curve of lithium-ion battery

在图4中,横轴表示电池实部阻抗,纵轴表示电池虚部阻抗的负值,曲线与横轴的交点即为电池欧姆内阻值。根据频率高低可将EIS从左至右分为超高频区、高频区、中频区和低频区,不同频率区间内的曲线变化趋势和特征点可以近似的表征电池内部的动力学特性[15-16]。超高频区呈感性状态,一般将其忽略。高频区的半圆表征了电池SEI膜的阻抗大小,理想状态下可以通过锂离子并阻止电子的移动,但实际上也会对锂离子的传输产生一定的阻碍。中频区的半圆代表了等效双层电容及电极处的物质转移阻抗,若半圆较大则代表了等效双层电容和物质转移阻抗的值较大,导致锂离子传输较困难,这是低温环境下锂离子电池性能减弱的重要原因之一[17]。低频区的斜45°直线代表了电池活性物质的扩散进程,该曲线在低温下很难发现,即低温环境下锂离子电池电极表面的物质扩散阻力大幅增加,同样体现为电池内阻的增大[18]。

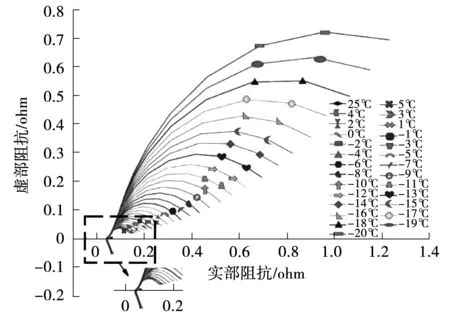

本文利用电化学工作站,在-20~5 ℃环境温度范围内,对电池每间隔1 ℃进行一次电化学阻抗谱测量,共25个温度测量点。为了使电池完全去极化[19],并且保证电芯温度与环境温度达到一致,测试过程中,每次测量间隔3小时。测量结果如图5所示。

图5 不同温度下聚合物锂离子电池EISFig.5 Polymer lithium-ion battery EIS at different temperatures

从图5可以看出,随着温度降低,中频区半圆逐渐增大,等效双层电容和物质转移阻抗随之增大。但在同一温度下,锂离子电池在高频区和中频区的两个半圆融为一体,即锂离子电池内部各变化进程的时间常数趋于一致,包括SEI膜的形成,以及等效双层电容和物质转移阻抗的形成。

随着温度的降低,SEI膜逐渐增厚,不仅阻止了电解液中电子的移动,同时也限制了锂离子在正负极之间的传导。物质转移阻抗的增大表明电池内部物质转移受到了更大的阻碍,锂离子传输困难,电池的等效内阻增大,电池性能衰减。

2 低温脉冲预热的产热分析

2.1 热电耦合模型

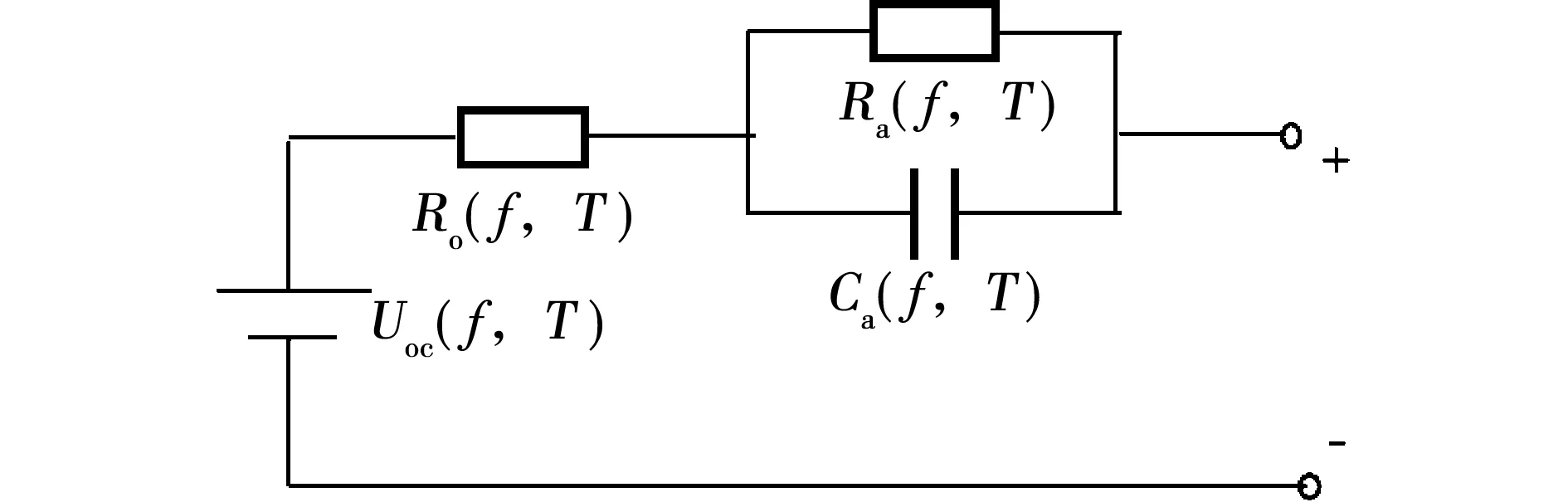

利用锂离子电池等效电路模型结合产热计算公式,构建锂离子电池的热电耦合模型。所选择的Thevenin等效电路模型如图6所示[20]。由图5得到的测试数据经过最小二乘法拟合,可以得到图6中Ro、Ra和Ca参数的辨识结果。

图6 Thevenin等效电路模型Fig.6 Thevenin equivalent circuit model

锂离子电池在充放电过程中的产热可分为不可逆热和可逆热。不可逆热包括欧姆热Qo和极化热Qa,可逆热包括电化学反应热Qr。其中,不可逆热中的欧姆热主要来源于欧姆内阻Ro生热,极化热主要来源于极化内阻Ra生热[21]。

使用脉冲正负交替,与电化学反应相关的可逆热量在一个周期内被抵消,因此电化学反应热数值可以忽略不计[22]。当电池通入电流时,欧姆热和极化热的表达式为:

(1)

式中:Io为流过欧姆内阻的电流;Ia为流过极化内阻的电流;t为锂离子电池的充放电时间。

在锂离子电池充放电过程中,焦耳热QJ可以用来对电池进行加热[23],焦耳热由欧姆热Qo和极化热Qa组成,即

(2)

锂离子电池的产热通过热传导和热扩散[24],最终体现为电池本身的温度变化。根据能量守恒方程,锂离子电池在通入电流的过程中,电池内部产生的焦耳热一部分与环境发生热交换,剩下的部分则用来对电池进行加热,锂离子电池的热模型为

(3)

式中:m为电池质量;Cp为电池比热容;h为电池与环境的等效热转移系数;S为电池表面积;T为电池温度;T0为环境温度。

比热容是决定电池热容纳能力的关键因素,指单位质量的物体升高或下降单位温度所吸收或放出的热量,计算公式为

(4)

式中:Q为吸收或者放出的热量;m为物体质量;ΔT为温度。

由于电池由电芯、正负极耳、电池外壳构成,电池的正极极耳和电池外壳材质为铝,负极极耳材质为铜镀镍,比热容已知。而电池电芯是由正极集流体、正极材料、隔膜、负极材料、负极集流体和电解液多种材料构成的复合结构,其比热容需要单独进行测试。利用比热容的定义式设计实验对电池进行比热容测试,测试得到实验用电池比热容为1 230 J/kg/K。

由式(3)可知,电池的温度变化与通入的电流、电池内阻、等效热转移系数、电池质量和比热容以及电池表面积相关。即相同电流条件下,电池内阻越大,产热越多;等效热转移系数越小,温升越快。电池温度与环境温度相差越多,电池热量耗散越快,会导致温升速率下降。

2.2 等效热转移系数测试

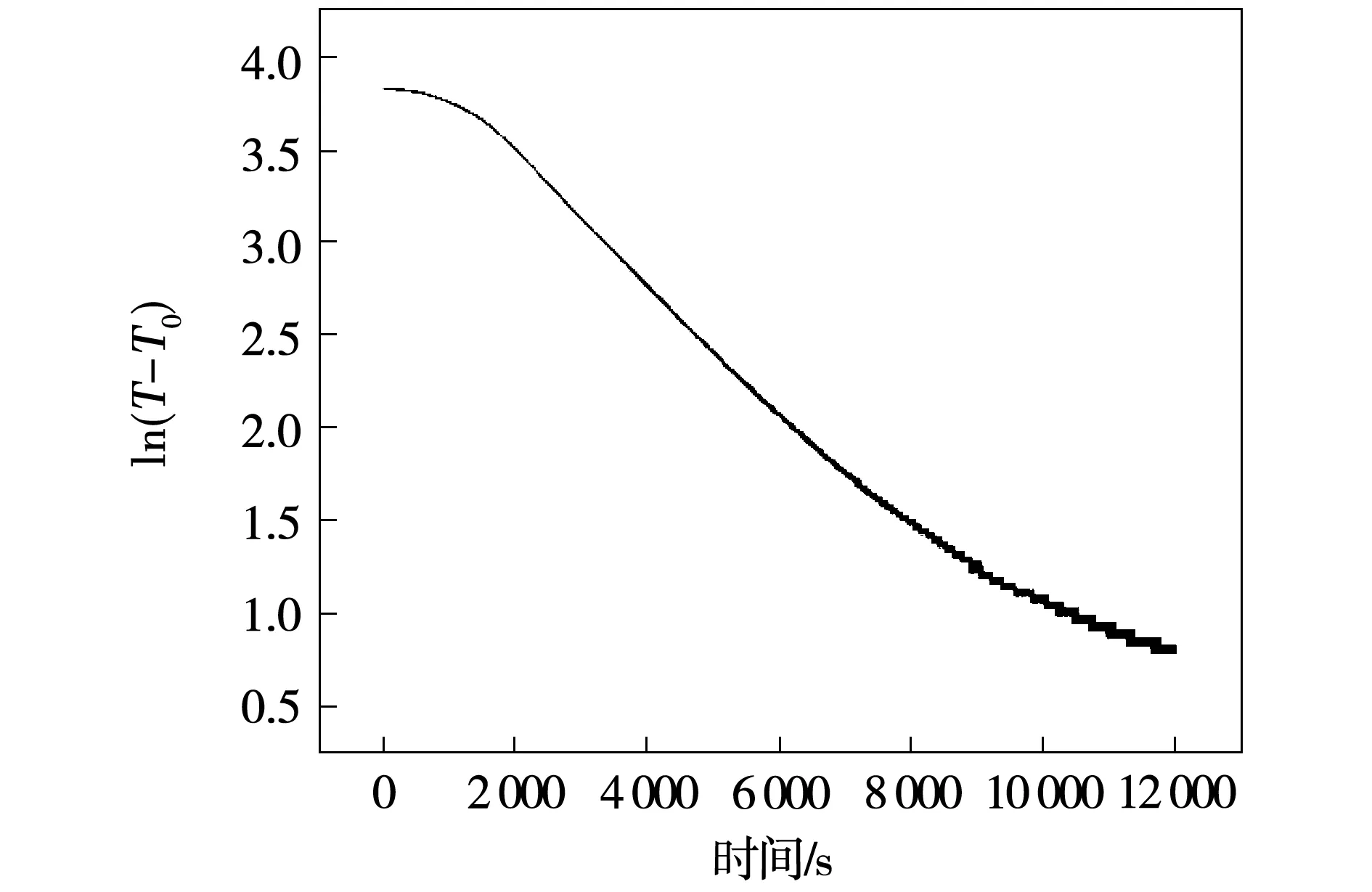

电池在低温预热的过程中与周围环境的热量交换可以用等效热转移系数来表示[25]。选择在常温下,将整个保温箱放入高低温试验箱中,温度调节至-20 ℃,记录电池的温度变化,进而获得等效热转移系数。

根据能量守恒方程,可得电池温度变化与等效热转移系数的关系为

(5)

假设h为常数,则式(5)可表示为

(6)

由式(6)可知,时间t与ln(T-T0)呈线性关系,常数项con可由ln(T-T0)的初值得到,锂离子电池ln(T-T0)与时间t的关系曲线如图7所示,其中锂离子电池的ln(T-T0)与t近似呈线性关系,对曲线进行线性拟合后得到直线斜率,代入上式即可得到锂离子电池的等效热转移系数[26]。

图7 锂离子电池的ln(T-T0)-t曲线Fig.7 ln(T-T0)-t curve of lithium-ion battery

2.3 脉冲预热过程温升的计算

在图6所示的等效电路模型中,若将电池看做一个整体,则可将电池交流内阻等效为一个实部阻抗和一个虚部阻抗,电池内部电流可表示为

(7)

式中:Z为电池等效交流阻抗;Re为电池等效实部阻抗;Im为电池等效虚部阻抗;Up为电池极化电压。

极化电压表达式为

Up=U-Uoc。

(8)

式中:U为电池的端电压;Uoc为电池开路电压。

根据Thevenin等效电路模型和焦耳定律,通入电流的过程中,锂离子电池内部等效实部阻抗产生焦耳热的表达式为

(9)

由式(9)可知,电池内部产热率与极化电压呈正向关系,但由式(7)可得极化电压过高会导致电池内部电流过大,在低温环境下易对锂离子电池的循环寿命产生影响。因此,将锂离子电池的极化电压固定在一定的阈值范围内,此时,产热率仅与Re/|Z|2成正比关系。令G(f,T)为Re/|Z|2的函数,如下式所示。则在任意时刻G(f,T)达到最大值,即可得到该时刻下EIS测试得到的0.1 Hz~10 kHz的最大产热率。在不同的温度下计算Gmax(f,T)所对应的频率,即为此温度下的最佳预热频率fmax。

(10)

根据Gmax(f,T)的计算结果,并结合式(3)中锂离子电池的热模型,可得出锂离子电池在预热过程中的温升表达式为

(11)

利用式(11)计算锂离子电池的温升,并将电池在预热过程中环境温度和脉冲电流频率产生的影响考虑在内,结合环境下的温度及对应的电池等效热转移系数,对电池在脉冲预热过程中的频率变化进行计算。

3 低温预热的频率优化方法

3.1 脉冲频率优化方法

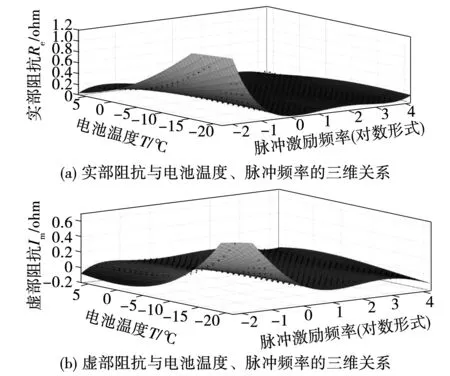

测试电池所用的电化学工作站对电池施加的激励频率范围为0.1 Hz~10 kHz。在该频率范围内,不同的电池温度下,分别测得电池实部和虚部阻抗与电池温度、脉冲频率的三维关系如图8所示。

图8 锂离子电池实部阻抗和虚部阻抗的三维关系Fig.8 Three-dimensional relationship between the real part impedance and the imaginary part impedance of lithium-ion battery

由图8可以看出,锂离子电池的实部阻抗随温度的降低而逐渐增大,随频率的增大呈现先减小后增大,进而再减小的趋势,并随频率的增大方向逐渐平稳。虚部阻抗随温度和频率的变化趋势与实部阻抗较为相似,但虚部阻抗的变化幅度较实部阻抗有所增大,这表明虚部阻抗对温度和频率更为敏感。

由式(7)可知脉冲电流的幅值由电池极化电压、实部阻抗以及虚部阻抗共同决定,由式(11)可知实部阻抗在电池温度变化中起着主导性的作用。虽然虚部阻抗不会直接参与电池的内部产热过程,但会影响电池的脉冲电流幅值,从而间接影响电池的内部产热量,所以虚部阻抗的大小和变化趋势也不容忽视。

为此,首先应用Thevenin等效电路模型,计算电池中的电流值和极化电压值,以及施加到电池的脉冲激励电流后作用于实部阻抗上的产热功率,然后利用公式(9)计算电池内阻产生的热量,其中一部分应用于电池的加热,另一部分转化为电池与环境的热交换[27]。最后将变化后的电池温度反馈至Thevenin等效电路模型和图8所示的电池内部阻抗三维关系,重新计算当前电池温度下的电池阻抗以及对应的预热频率。

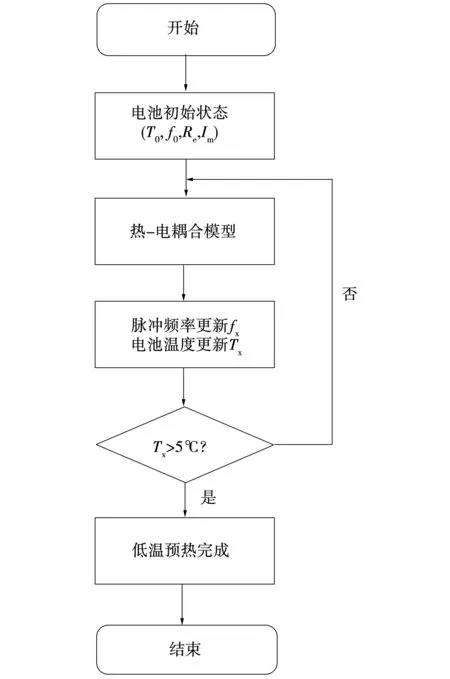

针对上述脉冲预热频率优化计算的方法,设计了如图9所示的脉冲频率优化策略。

图9 低温脉冲预热频率优化策略Fig.9 Low-temperature pulse preheat frequency optimization strategy

由于不同SOC条件下脉冲预热频率的计算方法是相同的,可根据不同SOC时EIS测试的结果和所提方法确定加热频率。以电池SOC设定为50%作为条件,验证所提方法的有效性[25]。在对电池进行预热前,先将电池置于-20 ℃环境中3小时,以确保电池内芯温度与环境温度一致。根据电池实部阻抗计算模型,在输入电池初始温度T0后,根据电池实部阻抗与脉冲频率的函数关系,求取实部阻抗函数的最大值,以及实部阻抗最大值所对应的脉冲频率f,该数值即为当前电池温度下的最佳预热频率f0,可使电池内部产热率在该温度下达到最大值。

策略执行过程中,每秒采集一次电池温度T,当电池温度从T0上升1 ℃至T1后,电池实部阻抗与脉冲频率的函数关系发生变化,此时再次对新实部阻抗函数关系求最大值,以及对应的脉冲频率值f,该数值即为新电池温度下的最佳预热频率f1。将该预热频率应用于下一时刻的脉冲激励,至电池温度再次上升1 ℃后,重新依照上述步骤计算下一时刻的最佳预热频率fx,时刻保持电池内部产热率处于最大值状态。如此根据电池温度变化不断计算更新激励脉冲的频率,至电池温度达到目标温度,视为预热结束。

3.2 脉冲频率优化计算结果

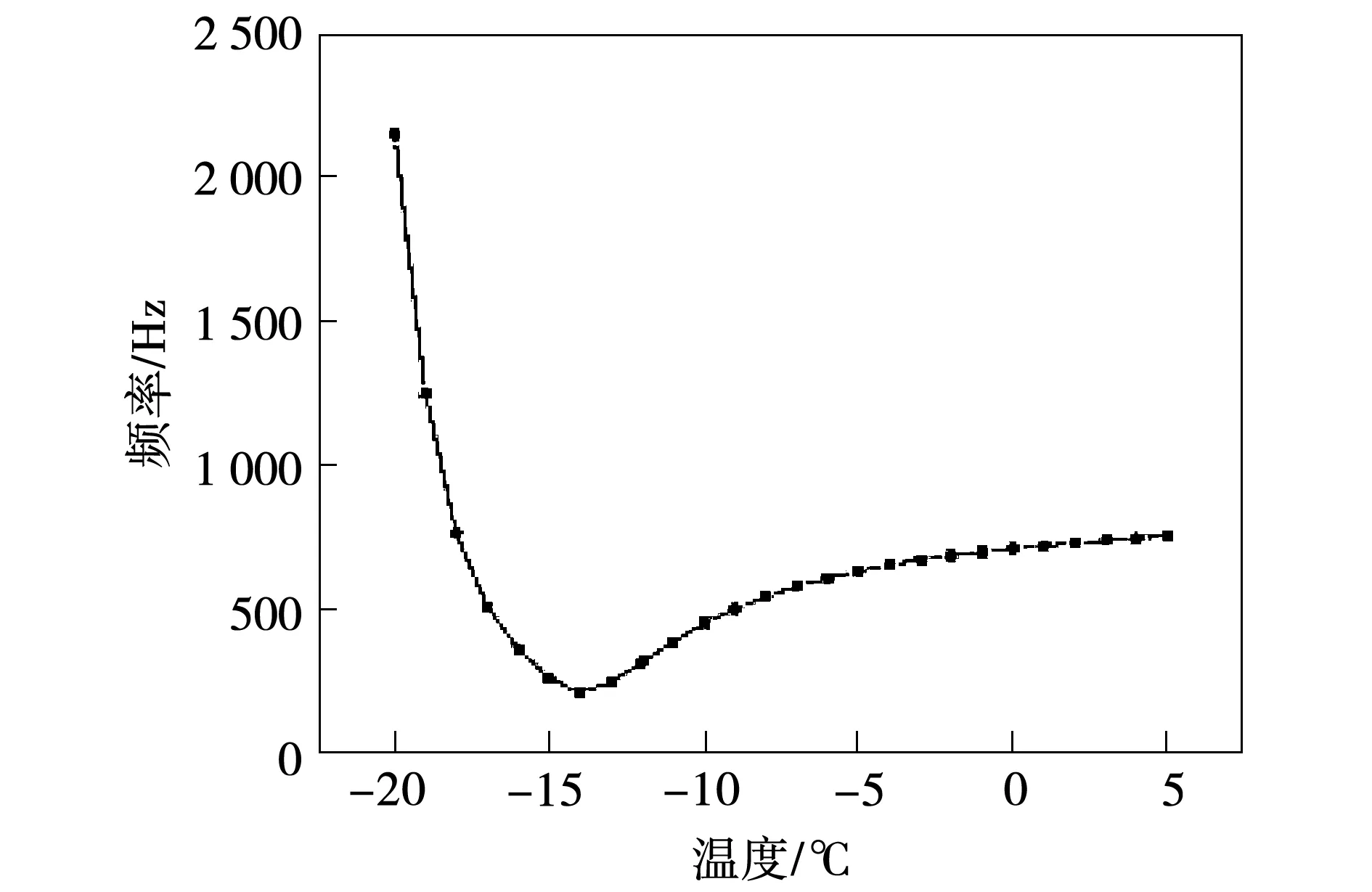

根据2.3节最佳预热频率的计算方法,在输入电池初始温度后,根据实部阻抗和脉冲频率的函数计算得出实部阻抗在该温度下的最大值和实部阻抗最大值所对应的脉冲频率,该数值即为当前电池温度下的最佳加热频率,可使电池内部产热率在该温度下达到最大值。每隔1 ℃计算一次电池最佳预热频率fx,得到不同温度条件下锂离子电池优化后预热频率变化,如图10所示。

图10 锂离子电池不同温度下的优化预热频率Fig.10 Optimized preheating frequency of lithium-ion battery at different temperature

通过图10可以看出,锂离子电池优化后的预热频率在-20~-14 ℃温度范围内快速减小,这与实部阻抗和虚部阻抗在低温环境下随温度降低而快速增大有关。在实际的低温预热过程中需要根据温度变化不断更新激励脉冲的频率,使电池产热率始终保持最大状态,减少预热所用时间。

4 实验结果及分析

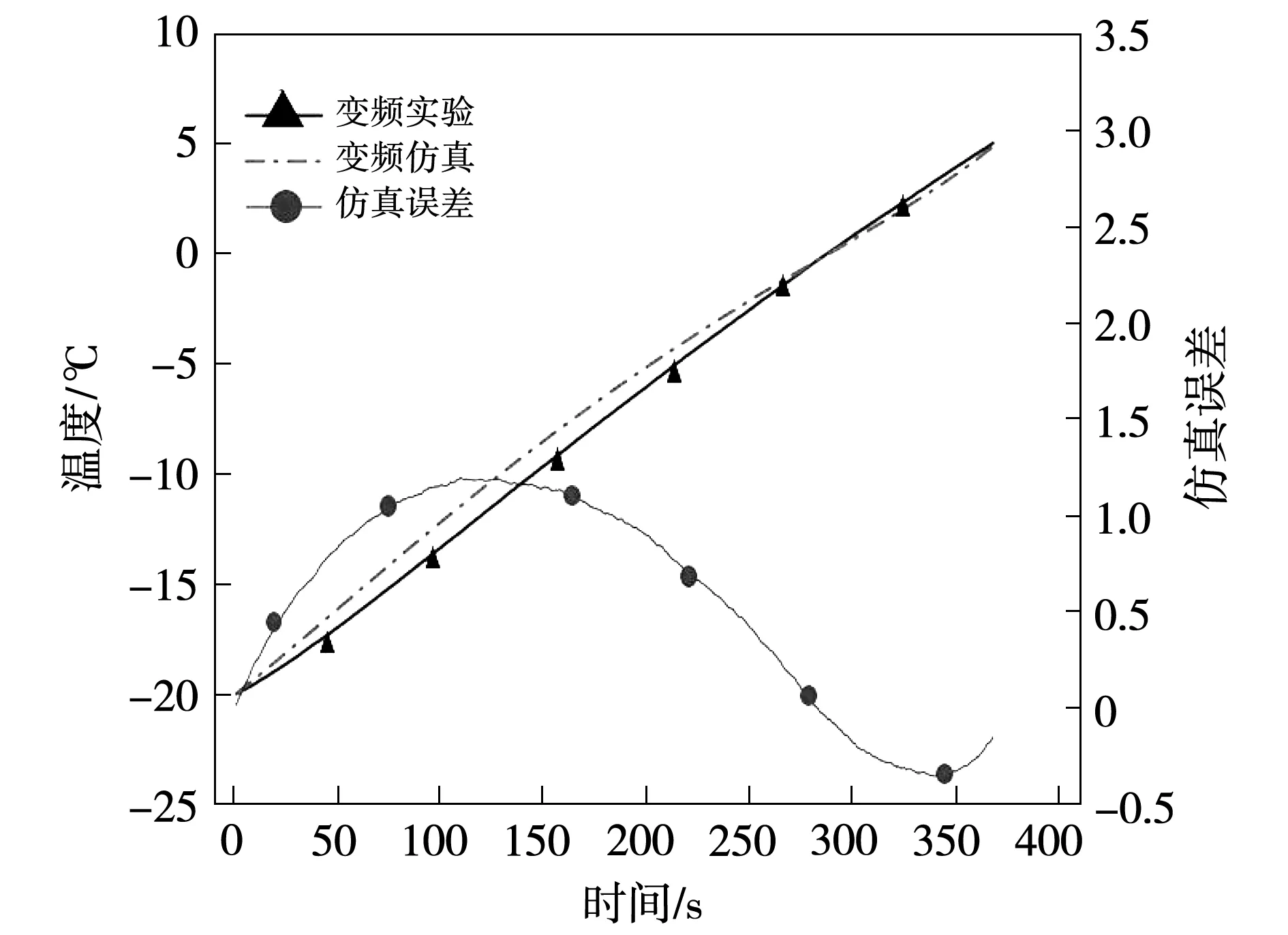

基于图10中锂离子电池在各温度下优化后的预热频率计算结果,进行了所提脉冲预热频率优化策略的实验,电池预热过程的计算结果与实验结果如图11所示。可以看出,锂离子电池从-20 ℃加热至5 ℃用时368 s,最大温差仅为1.1 ℃。

图11 锂离子电池低温预热结果Fig.11 Results of low-temperature preheating of lithium-ion battery

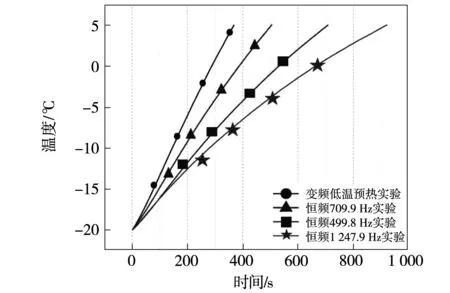

为验证所提脉冲预热策略的有效性,在-20 ℃条件下,对所提脉冲预热频率优化策略与恒频脉冲预热策略进行了对比实验,结果如图12所示。为了对所提变频脉冲预热方式与恒频预热方式进行比较,分别选取了-19 ℃的脉冲频率计算结果1 248 Hz、-9 ℃的脉冲频率计算结果500 Hz以及0 ℃的脉冲频率计算结果710 Hz。由图12可以看出,采用1248 Hz、500 Hz和710 Hz恒频脉冲预热方式实际所用时间分别为921 s、708 s和506 s。所提的脉冲预热频率优化策略相比恒频预热策略,温升速率分别提升了60%、48%和27.2%。原因在于恒定频率仅能使电池在某一温度范围内达到最大产热率,而无法保证预热全过程都保持产热量最大。而所提脉冲预热频率优化策略可根据电池当前温度,实时调整脉冲频率,以保证电池在预热全过程都达到最大产热率,有效缩短了预热时间。

图12 不同低温脉冲预热策略实验结果比较Fig.12 Comparison of experimental results of different low-temperature pulse preheating strategies

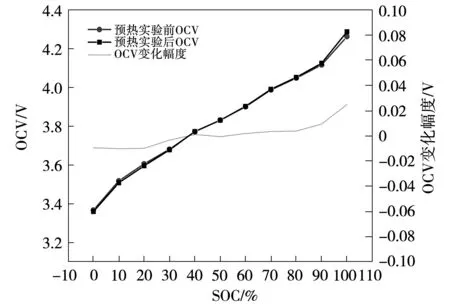

为验证所提低温预热策略对电池荷电状态的影响程度,对锂离子电池进行了25次低温预热循环,每次由-20 ℃加热到5 ℃循环结束后,将电池静置两小时进行去极化作用,在常温下对预热循环后的锂离子电池进行SOC-开路电压(open circuit voltage,OCV)的测试,并与预热循环前的电池SOC-OCV测试结果进行比对,结果如图13所示。

图13 预热循环前后锂离子电池OCV变化Fig.13 Changes of lithium-ion battery OCV before and after preheating cycle

在图13中,开路电压均随SOC的增加而近似呈线性增长趋势。可以看出,锂离子电池在预热循环前后的OCV-SOC曲线几乎重合,且误差曲线变化最小差值0 V,最大差值0.248 V。以上结果可以证明,所提低温预热策略对锂离子电池荷电状态几乎不会产生影响。

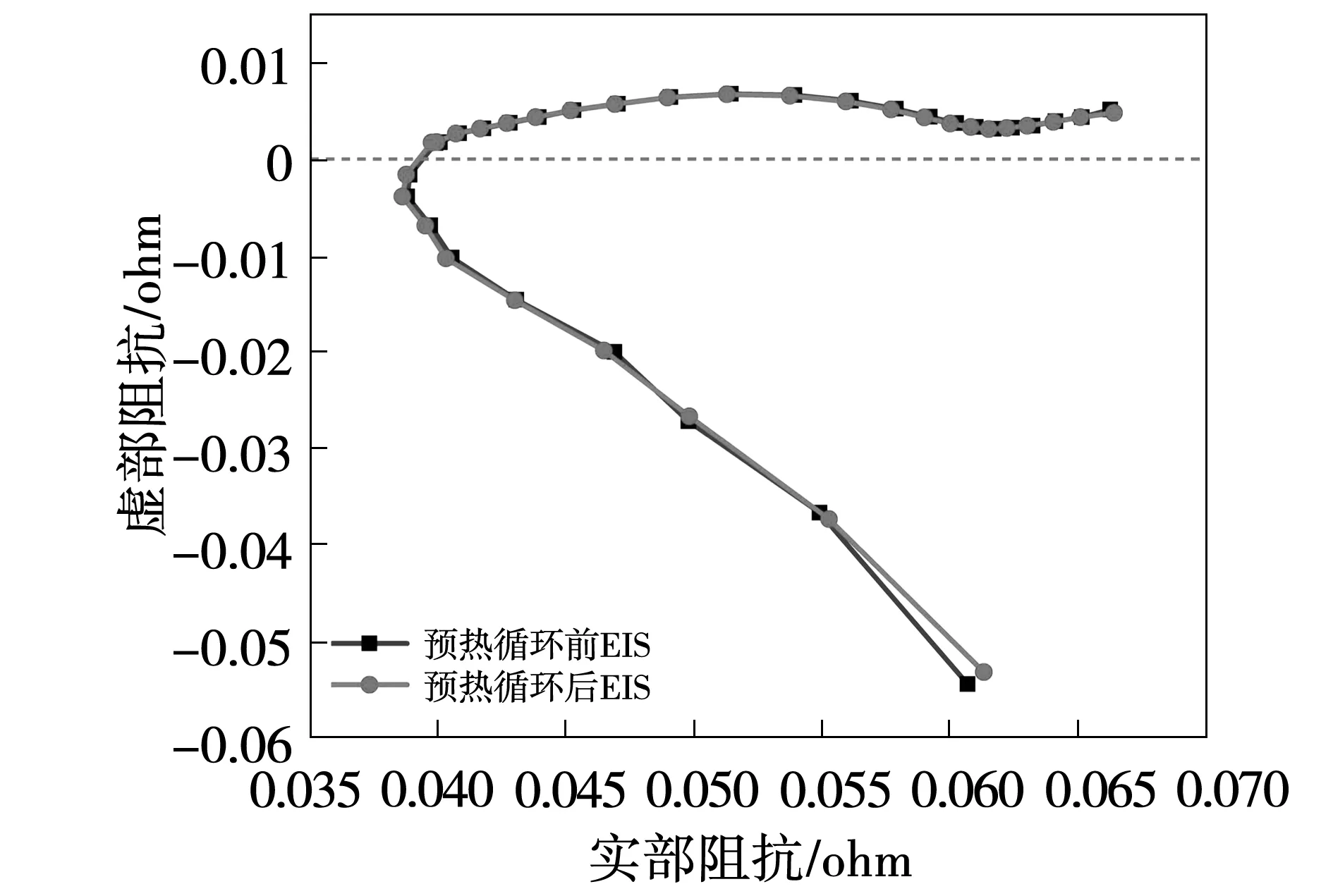

为验证所提低温预热方法对锂离子电池容量衰减的影响程度,在25次预热循环结束后,对锂离子电池进行容量测试,锂离子电池容量为4.978 Ah(初始容量4.986 Ah),容量衰减仅0.16%。与此同时,对预热循环后的锂离子电池进行25 ℃环境下EIS测试,并与电池初始状态EIS测量结果对比,结果如图14所示。

图14 预热循环前后锂离子电池EIS对比Fig.14 Comparison of polymer lithium-ion battery EIS before and after preheating cycle

在图14中,预热循环实验前后,锂离子电池在25 ℃环境下测量的EIS几乎无变化,证明预热过程对电池的实部阻抗和虚部阻抗产生影响很小。从电化学的角度分析,忽略超高频区域中金属元件和外部导线的影响,高频区半圆表征的电池SEI膜阻抗大小、中频区半圆表征的等效双层电容和物质转移阻抗大小以及低频区斜线表征的物质扩散进程均无明显变化,证明低温预热过程没有促进电池内部副反应的进程。

5 结 论

本文结合锂离子聚合物电池EIS性能测试,提出了一种以最大预热功率作为优化目标,实时计算脉冲频率的锂电池低温预热方法。所提脉冲预热频率优化策略,可以在368 s内使锂离子聚合物电池从-25 ℃加热至5 ℃。经过多次低温预热循环后,锂离子电池容量变化0.16%,循环前后锂离子电池的OCV-SOC曲线变化较小,电池EIS结果中各区域曲线均无明显变化。