石墨烯功能纺织品的制备与性能研究进展*

叶 鑫 王 敏, 2 李 俊, 2

1. 东华大学服装与艺术设计学院,上海 200051;2. 东华大学现代服装设计与技术教育部重点实验室,上海 200051

石墨烯是由碳原子以SP2方式杂化形成的一种蜂窝状晶体薄膜,厚度仅为 0.335 nm。广义的石墨烯材料层数为1~10。石墨烯有3种同素异形体,分别为三维的石墨、一维的碳纳米管和零维的富勒烯[1]。石墨烯各项性能优异,其在室温下的载流电子迁移率为2.5×105cm2/(V·s),热导率高于3 000 W/(m·K), 弹性模量为1 TPa,固有强度为130 Gpa[2],石墨烯因此被公认为是“彻底改变21世纪的新材料”,在医学、电子、储能、纺织、过滤和传感器等领域有重要的应用前景。

具有石墨烯特殊性能的功能化纺织品被称为石墨烯功能纺织品。利用石墨烯制备复合纤维或纺织品的整理剂,以提高纺织品的隔热和导电性能,并赋予纺织品抗菌、远红外等功能,已成为当前功能纺织品的研究热点[3-4]。研究表明,具有抑菌、电磁屏蔽、防静电等性能的石墨烯功能纺织品有很好的耐洗性和使用寿命[5]70-73,[6]109-116,[7]。

但目前的生产技术难以大批量制备层数可控和晶格质量好的石墨烯,且在转移石墨烯的过程中往往会产生褶皱和破损,影响成品质量。此外,在与纺织品结合时,涉及到各种织造和整理,复杂的程序和添加剂也会对石墨烯功能纺织品的特有性能产生影响。因此,石墨烯在功能纺织品领域的应用仍处于初级阶段。

本文将从石墨烯功能纺织品的制备及石墨烯对纺织品的性能改进两方面,综合阐述石墨烯功能纺织品的研究现状,为石墨烯在功能纺织品领域的广泛应用提供参考。

1 石墨烯功能纺织品的制备

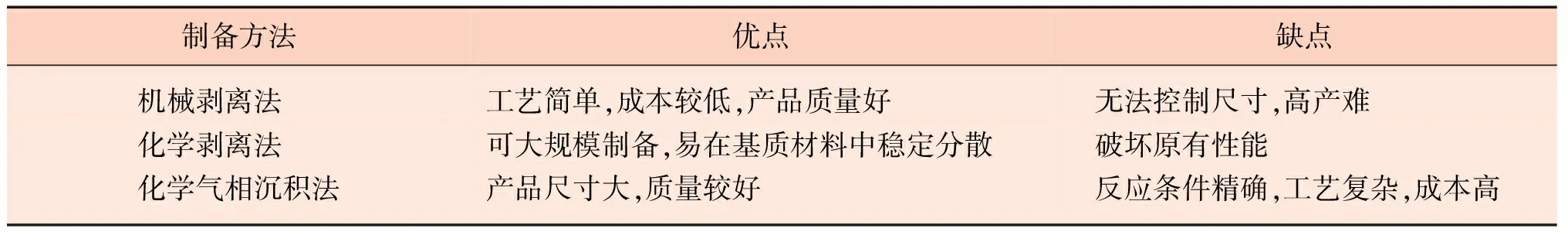

石墨烯功能纺织品的制备方法主要包括直接制备法和后整理法。石墨烯的质量是决定功能纺织品性能的重要因素之一。目前,制备石墨烯的主要方法有机械剥离法、化学剥离法和化学气相沉积法3种(表1)[8]。其中,机械剥离法生产出来的石墨烯质量较好,但剥离效率低,该方法主要应用在试验研究等对质量要求高但对大规模生产不作要求的场合;化学气相沉积法是实现高质量、大面积、规模化生产石墨烯的方法之一,但该方法分离石墨烯与基底需要消耗大量的酸,易造成环境污染。

表1 石墨烯制备方法的比较

针对这些已有制备方法存在的缺点,新的石墨烯制备方法不断涌现。Ding等[9]通过一种活化合成法,从制浆工业中产生的生物质废物黑液中合成和转化出石墨烯片,避免了添加剂和有毒化学品的使用,是一种简单、绿色且石墨烯尺寸可控的制备方法。许壮等[10]采用碳偏析法与电子束热处理工艺相结合的方式制备出高质量的单层石墨烯,升温、保温、降温整个热处理过程可在30 s内完成,能大大提高石墨烯的制备效率,且无需使用甲烷、氢气等易燃气体,制备过程更加安全。

1.1 石墨烯复合纤维的制备

石墨烯功能纺织品的制备可采用性能优异的石墨烯复合纤维材料。石墨烯复合纤维的性能主要取决于:(1)石墨烯在溶液中的分散程度;(2)石墨烯和配合物质的结合力;(3)石墨烯的添加量;(4)石墨烯本身的性质[11]。原位聚合与物理共混是当前制备石墨烯复合纤维的两种主要方法[12]。

1.1.1 原位聚合

将一种或多种单体与增强材料混合进行聚合的方法称为原位聚合[13]。石墨烯片层的比表面积较大,易团聚,且石墨烯层间范德华力较大,难以在其他聚合物中分散,纺丝存在一定的困难。氧化石墨烯是石墨烯的一种重要衍生物,与石墨烯有相似的结构[14]。同时,氧化石墨烯内部大量的含氧官能团可通过化学反应与其他分子紧密结合。将石墨烯及其衍生物添加到聚合物中,不仅能够优化聚合物自身性能,还能够赋予石墨烯特有的性能。丁陈辉[15]以聚酰亚胺为基体,通过原位聚合的方法制备了聚酰亚胺(PI)/氧化石墨烯(GO)复合纳米单纤维,GO使PI/GO复合纳米单纤维的力学性能得到有效提升,其拉伸强度和模量与PI纳米单纤维相比,分别提高了42.50%和251.50%,说明利用GO改进的纤维在高强度材料领域有潜在的应用价值。

1.1.2 物理共混

物理共混依靠聚合物分子链之间的物理作用制备相容性良好的复合纤维的方法,主要分为溶液共混和熔融共混。物理共混这一方法操作较为简便,在技术上容易实现。但石墨烯的表面自由能很大,极易发生团聚而影响所制备复合纤维的性能。李建武等[16]为改善聚对苯二甲酸乙二醇酯(PET)纤维的抗静电效果,采用熔融共混法和熔融纺丝技术制备石墨烯改性抗静电PET纤维,研究表明,含量较低的石墨烯粉体易分散,在石墨烯质量分数为1.00%、拉伸倍数为3.2时,PET纤维的抗静电效果得到显著改善,其体积比电阻由4.14×1010Ω·cm降低到3.06×108Ω·cm。

物理共混是工业生产中常用的方法,但去除共混溶液中的溶剂需要额外的成本和繁琐的工艺,还可能造成环境污染或溶剂去除不彻底。熔融共混相对环保,但更易发生团聚沉淀。原位聚合法制备复合纤维时,石墨烯及其衍生物的分散相对均匀,不易发生团聚,能够制备出高填充和高相对分子质量的复合纤维,在实际应用中使用较为广泛。

1.2 石墨烯纺织品的功能整理

石墨烯纺织品的功能整理是指直接对纺织品进行改性处理,使之具有石墨烯的一种或多种特殊性能,功能整理的方法比较如表2所示。

表2 石墨烯纺织品功能整理的方法比较

1.2.1 直接浸轧法

直接浸轧法是将织物均匀浸渍于氧化石墨烯分散液中,并进行烘干、定型等一系列操作的处理方法。该方法操作简单,对织物固有性能影响较小,能够通过浸轧次数改变纺织品中石墨烯的含量,适用于工业化大批量石墨烯功能纺织品的制备。Tahmasebi等[17]将白色纯棉织物加入均匀的氧化石墨烯分散液中进行整理,经过整理的棉织物有去除水溶液中腐殖酸的能力,如当腐殖酸的初始质量浓度为13.6 mg/L,pH值为3.8,接触时间为168.43 min时,吸附值达0.61,腐殖酸的去除效率高,制备的石墨烯棉织物对环境污染小。

1.2.2 喷涂法

将石墨烯涂层涂覆在织物表面,赋予织物一定功能的方法称为喷涂法。相比于直接浸轧法,喷涂法可明显减少织物原材料的用量,降低生产成本。于荣荣[18]采用单面喷涂的方法制备非对称二氧化硅(SiO2)/还原氧化石墨烯(RGO)棉织物,结果表明:当SiO2/RGO棉织物中SiO2质量分数为20.0%时,SiO2/RGO棉织物的疏水角与超疏水稳定时间分别达151.7°和80.00 min,实现了织物一面具有优良的疏水性能,而另一面仍保持原有特性的目标。采用喷涂法能够简单灵活地制备功能性织物,特别适用于两面性能需求不同的织物。

1.2.3 复配液整理法

复配液整理法是指按比例混合配置两种或两种以上组分的溶液整理剂,再利用这一整理剂对织物进行功能性整理的方法。因石墨烯难溶于有机溶剂,因此该方法的关键是制备分散性和稳定性良好的复配液。胡希丽等[19]将棉织物浸轧于石墨烯/聚氨酯复配液中,然后对其进行烘干-烘焙处理,所得改性织物的远红外性能大大提高,3次处理后织物的远红外发射率达0.911,高于市面上远红外功能纺织品的发射率。

1.2.4 交联改性法

在线性分子之间产生化学键,使线性分子相互连在一起形成网状结构的方法称为交联改性法。这种方法成本低廉,适用于大规模工业化生产。Wu等[20]以氨丙基三乙氧基硅烷(APTES)为交联剂与壳聚糖溶液混合搅拌,再向交联的壳聚糖溶液中添加不同质量的石墨烯,经超声处理后得到壳聚糖/石墨烯溶液。将竹纤维织物在壳聚糖/石墨烯溶液中浸泡、漂洗和干燥后得到改性竹纤维织物。增加壳聚糖/石墨烯溶液中的石墨烯质量分数会导致该混合溶液在织物表面出现分布不均匀的现象。当石墨烯的质量分数超过0.30%时,石墨烯会附着在纤维之间,堵塞织物孔隙,影响织物的透气性。当石墨烯的质量分数为0.2%时,改性竹纤维织物的抗菌率可达 98.00%以上。

1.2.5 紫外线光固法

紫外线光固法是利用紫外线使织物表面的氧化石墨烯整理液发生辐射聚合、交联和接枝等反应,并还原氧化石墨烯,得到石墨烯改性织物的方法。这种方法简单高效、低碳环保,应用前景广阔。Javed等[21]将涂覆在织物表面的氧化石墨烯通过紫外线光固法还原到棉毛织物上,整理得到的棉毛织物的电阻率均低于原来的1/3,导电性能显著提高。

1.2.6 层层自组装法

层层自组装法是借助分子间的弱相互作用,将溶质逐层沉积到待整理织物的表面,并在纤维层间自发缔结,形成稳定的功能性组装膜的方法[22]。该方法在提高改性织物表面石墨烯含量的同时,还可以根据织物的功能需求选择不同的功能性整理剂。邹梨花等[6]109-116将阳离子化处理的棉织物先后浸渍于氧化石墨烯溶液和苯胺溶液中,经多次自组装得到轻质、高效的吸波型电磁屏蔽织物。当氧化石墨烯的质量浓度为0.4 g/L、苯胺单体质量浓度为0.7 mol/L时,自组装四层氧化石墨烯/聚苯胺膜后,棉织物的电磁屏蔽效能达19.91 dB,可屏蔽98.98%的电磁辐射。

随着对石墨烯功能纺织品制备方法的深入研究,更多的绿色环保制备方法不断涌现。如Nazari[23]在不添加任何还原剂的情况下,通过石榴水还原浸涂在棉织物上的氧化石墨烯。目前,实现石墨烯功能纺织品的大批量、高质量生产成为研究的重点。

2 石墨烯对纺织品的性能改进

2.1 热学性能

2.1.1 高热传导性

石墨烯具有优异的导热性和较高的热稳定性,较大的比表面积使之与纺织品结合时有更大的接触表面积,从而有利于纺织品的热传导[24]。

织物的导热性能对吸湿排汗功能性服装具有重要意义,导热系数高的纺织品可快速、稳定地降温,给人体带来凉感。赵凯[25]将制得的巯基官能团化的还原氧化石墨烯(M-rGO)和质量分数为1%的2,2-二 甲氧基-2-苯基苯乙酮作为光引发剂,超声分散于聚乙二醇-甲基丙烯酸异氰基乙酯(PEG-IEM)整理液中,得到rGO/PEG-IEM吸湿排汗导热整理液,再将巯基改性的涤纶织物平整地浸渍于rGO/PEG-IEM整理液中,并置于紫外灯下进行点击反应,得到吸湿排汗导热涤纶织物。M-rGO用量越多,织物的导热性能越好。然而,为使吸湿排汗织物达到穿着舒适的效果,还需要考虑织物的水分管理能力(OMMC),将rGO/PEG-IEM吸湿排汗导热整理液中M-rGO的质量分数优化为2.00%时,织物的平均升温速率为0.65 ℃/s,OMMC可达到80.59。

Abbas等[26]使用浸渍法分别制备了石墨烯、碳纳米管和碳化硼复合涂层棉织物。这3种复合涂层棉织物的导热系数提高。当涂层溶液中石墨烯、碳纳米管和碳化硼微粒的含量相同时,所得3种复合涂层棉织物中,石墨烯复合涂层棉织物的导热系数最高,但透气性最差。当石墨烯、碳纳米管和碳化硼微粒的质量分数皆为50.0%时,所得复合涂层棉织物的透气性分别降低了73.00%、69.00%和64.00%。这是因为涂层颗粒在一定程度上会堵塞织物的孔隙。因此,实际应用中,需根据织物的功能需求合理选择涂层溶液中石墨烯、碳纳米管和碳化硼微粒的含量,兼顾织物的导热性能和透气性能,从而提高服装的穿着舒适性。此外,结合石墨烯功能纺织品的导热性能与导电性能,开发性能优异的电热产品,可在防寒保暖领域有很好的应用前景。

2.1.2 远红外性能

远红外性能即远红外辐射功能,是添加在织物中的远红外物质通过吸收外界或人体中辐射的远红外线,令自身温度升高的同时,发射相应的远红外线,渗入人体皮肤的皮下组织细胞,从而加速体内新陈代谢,赋予织物一定的保暖和保健功能[27]。孙海波等[28]采用聚合物熔融共混纺丝的方法制备出生物质石墨烯改性再生聚酯纤维,当石墨烯的质量分数为0.50%时,生物质石墨烯改性再生聚酯纤维的远红外发射率为0.88%,远红外温升为2.0 ℃,远大于国家标准要求。与普通涤纶面料相比,穿着该面料时人体血流灌注量提升了21.00%,皮肤表面温度提高了4.00%,人体微循环改善,新陈代谢加快。生物质石墨烯改性纤维蓄热材料有很好的蓬松度,结合其远红外性能,保暖效果显著。冯铭铭[29]研究发现,面密度为140 g/m2的生物质石墨烯内暖绒絮片的热阻值达3.2 clo,透气性为1.77 m/s,横向断裂强力为6.2 N,满足相关的保暖性和服用性能要求,可应用于滑雪服的设计和制备中。

2.1.3 阻燃性能

石墨烯具有较高的热稳定性和较大的表面积,能够隔绝氧气,燃烧后能在织物表面形成致密的炭层,可有效抑制燃烧物质的传热和火焰蔓延,是一种新型的绿色无卤型阻燃剂[30]。石墨烯阻燃纺织品要求织物表面有足够层数的石墨烯才能达到理想的阻燃效果。Jang等[31]采用逐层组装方法,利用聚乙烯醇(PVA)和石墨烯纳米薄片(GNP)-聚4苯乙烯磺酸(PSS)溶液逐层浸渍棉织物,每个循环对应1个双层(BL)石墨烯层。热量分析结果表明:加入10个BL石墨烯层后,该涂层织物的焦炭形成能力显著增强;经800 ℃的灼烧后,涂层织物残留物的质量分数为9.00%,而未涂层织物残留物的质量分数小于2.40%;在垂直火焰燃烧测试中,未涂层织物上出现更亮、更大、更快的火焰,充分说明石墨烯涂层可以代替卤化或含硼的阻燃剂。吉益明[32]将氧化石墨稀水溶胶作为涂层整理剂涂覆在蚕丝织物上下表面,再将其还原得到石墨烯涂层蚕丝织物,极限氧指数(LOI)测试的结果显示,石墨烯涂层蚕丝织物的LOI值随织物表面石墨烯沉积量的提高而增大,当石墨烯沉积量为19.5%时,石墨烯涂层蚕丝织物的LOI值达43.50%(LOI值大于26.00%的织物可视为阻燃织物),且经10次水洗后,其LOI值的降幅小于2.00%。

2.2 电学性能

2.2.1 导电性

石墨烯中每个碳原子垂直于蜂窝结构的轨道可以形成贯穿全层的大π键,使其具有优异的导电性能。有研究表明,在300~500 K之间,石墨烯的平均电导率为1.066×1010S/m[33]。杨静等[34]采用电化学沉积法将石墨烯负载到棉针织物表面,结果表明电沉积90 min的电极材料比电容最大,达464.3 F/g,能量密度和功率密度也最大,分别为14.25 W·h/kg和12 500 W/kg,同时其比电容随折叠次数的增加呈现先降后增的趋势,表明该电极材料具有良好的电化学性能和循环利用性能。曹机良等[35]采用紫外光固化技术将还原氧化石墨烯印制于棉织物表面,结果表明,保持聚氨酯丙烯酸酯、三羟甲基丙烷三丙烯酸酯和光引发剂1173的质量比不变,织物的导电性随还原氧化石墨烯质量分数的增多而增强,但耐久性变差,在还原氧化石墨烯的质量分数为10%、固化时间15 s时,改性棉织物的导电性和耐久性达最佳,干磨、湿磨甚至水洗后其电阻都保持在8~10 kΩ/cm的较低水平。

2.2.2 数据信号传输

石墨烯因具有稳定的晶体结构、强极性分子吸附能力、高载流子迁移率和电可调的电导率而被广泛应用于数据传输,特别是传感器中。Afroj等[36]介绍了一种以石墨烯为基础,可大规模高速生产的纱线。该纱线有良好的柔韧性、耐洗性和可弯曲性,与织物结合后可作为柔性传感器。这为可穿戴技术在医疗设备、运动装、军事用品中的应用指引方向。Yang[37]通过简单的热还原制作出可穿戴的石墨烯织物传感器,无需聚合物材料封装,通过电阻变化对人体运动进行监测。该传感器具有高灵敏度、长期稳定性和穿着舒适性的特点。

2.2.3 电磁屏蔽性能

为了满足市场对电磁屏蔽材料更高的要求,开发柔软轻薄、耐受性好、高效的电磁屏蔽材料已成为当前的研究热点[38]。金属材料是传统的电磁屏蔽材料,但其服用性能不理想,灵活性较差[39]。石墨烯材料电导率高、比表面积大、轻质柔软且力学性能优异,是理想的电磁屏蔽材料。张松林[40]利用层层组装技术制备了聚吡咯(PPY)/氧化石墨烯(GO)多层薄膜电磁屏蔽织物,织物的电磁屏蔽性能随组装膜的层数增加而增大。当织物组装有5层PPY/GO薄膜时,其最大屏蔽值达25.5dB,而含有5层PPY的薄膜织物屏蔽效能最大仅接近15.0 dB。

2.3 抑菌性能

石墨烯的抑菌原理涉及物理和化学两方面。物理抑菌原理是指石墨烯尖锐的边缘能直接损伤细菌膜,或通过光热消融和包裹产生抑菌效果;石墨烯的化学抑菌原理与电荷转移产生的氧化应激和活性氧有关[41]。官杰等[5]70-73用振荡法对石墨烯改性涤纶短纤维,石墨烯改性黏胶短纤维及其功能性织物的抑菌性能进行了探讨,结果发现三者具有很好的抑菌性能,当石墨烯的质量分数为0.29%时,三者的抑菌性能均超出国家标准,且在多次洗涤后性能稳定,说明三者具有持久的抑菌性能。此外,氧化石墨烯对大肠埃希菌细胞膜有明显的破坏作用,但对哺乳动物的细胞毒性很小。Yaghoubidoust等[42]将棉织物在氧化石墨烯溶液中反复浸泡-烘干3次,结果表明,整理后的织物对大肠埃希菌和海豚链球菌的抑菌率分别达到70.00%和93.00%。通过简单、经济的方法也能够制备抑菌性能优异的织物,这为石墨烯抑菌织物在生物医学中的应用奠定了基础。

2.4 抗紫外线性能

过量的紫外线辐射会伤害皮肤甚至破坏人体的免疫系统,因此具有抗紫外线性能的纺织品受到人们的关注。近年来,研究人员发现石墨烯功能纺织品具有良好的抗紫外线性能。胡希丽等[43]采用氧化石墨烯(GO)和壳聚糖(CS)通过静电层层自组装技术对棉织物进行表面改性,在棉织物表面形成GO/CS双分子层,仅组装1次的改性织物的抗紫外线防护系数(UPF)达88.93,高出未处理棉织物的8倍,而组装10次的改性织物的UPF值达452.00,超出未处理棉织物的40倍,且水洗改性棉织物的防紫外性能持久性较好。余坤明[44]采用常规“浸渍-烘干-焙烘”的方式在棉织物的表面合成氧化锌,再利用低温浸渍法获得氧化石墨烯/氧化锌(GO/ZnO)整理的功能棉织物,经ZnO整理后,棉织物的UPF值高达87.86,比未整理的织物提高了近15倍,而GO/ZnO棉织物的UPF值较经ZnO整理的棉织物提高了3倍多,达到284.70。

3 总结

石墨烯各项性能优异,其在功能纺织品领域的应用受到科研和产业人员的关注。石墨烯功能纺织品的制备方法也在向简单、环保和高效的方向发展。然而,石墨烯在功能纺织品领域的广泛应用仍然存在一定的局限性,主要体现在以下几个方面:

(1) 从石墨烯的制备技术而言,石墨烯的产量和质量是石墨烯能够广泛应用的决定性因素,而高质量的石墨烯规模化生产成本仍较高。石墨烯的制备技术应向规模化、高质量、成本低、安全绿色的方向发展。

(2) 从功能纺织品的制备而言,主要存在3个问题。其一,因石墨烯不相容的特性,石墨烯功能纺织品的制备多依赖其衍生物,因此石墨烯相关衍生物在溶剂中的分散性和稳定性决定了所制备纤维和织物的质量。通过添加助剂可以改善其在溶液中的均匀性和分散性,但需考虑成本及助剂的环保问题,避免助剂的残留影响纺织品的性能。其二,目前石墨烯功能纺织品的制备方法多,不同方法获得的产品功能的耐久性差异较大,而耐久性取决于石墨烯与纺织品之间的结合力。通过石墨烯及其衍生物与纺织品之间形成化学的键合作用来提升石墨烯与纺织品之间的结合力,是提高石墨烯功能纺织品耐久性的切入点。其三,在对纺织品进行功能化的同时,也要考虑是否影响纺织品的其他性能。功能纺织品的综合服用性能是石墨烯功能纺织品是否适合投入实际应用的关键因素。

石墨烯功能纺织品不断涌现,需相关行业标准对其产品质量进行监控。充分利用石墨烯优异的物理化学性能,将石墨烯功能纺织品与柔性可穿戴技术结合,可推动石墨烯功能纺织品的生产和应用。