PLC技术在民用继电器综合技术指标检测机中的应用

齐江宁,张科平

(陕西群力电工有限责任公司,陕西宝鸡,721300)

1 引言

近年来,随着公司发展,产品订货合同剧增,现有的生产能力和模式已无法满足生产的需要,实现生产和检测环节的自动化成为必然的选择。我们应用PLC和触摸屏相结合的技术研制的通用继电器综合检测机通过了公司“新产品新技术鉴定”,荣获公司“工艺技术进步”特等奖,并荣获“陕西电子信息集团科技进步二等奖”。

2 研制要求

实现通用继电器产品成品及半成品的全自动检测,对各项参数不合格的产品进行自动分类检出。

3 设计和结构

为实现产品各项参数的自动化检测,我们以PLC作为主控制单元,以松下触摸屏为人机操作界面,并显示和设置相关信息、参数。

PLC是可编程序控制器的简称,是计算机技术与继电器逻辑控制概念相结合,近些年来广泛应用于自动化、半自动化的一种控制器。它是以微处理器为核心,用作数字控制的专用计算机。它内置高速计数器,具有逻辑运算控制、输入输出刷新、中断、输入滤波时间调整、恒定扫描时间等功能,其设备体积虽小,功能却十分强大。

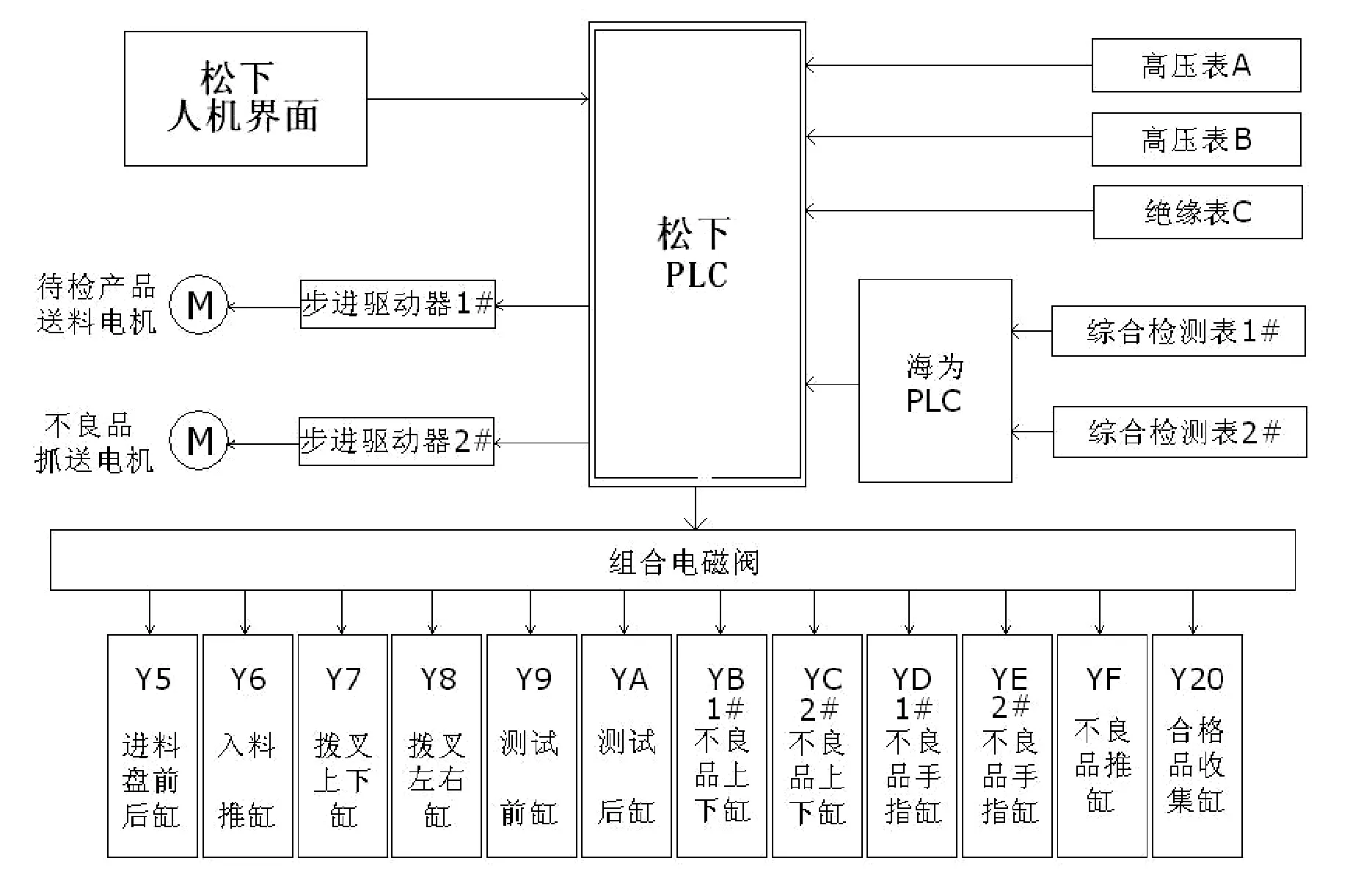

根据我们对该设备的功能要求及实现方式的设想,我们选用松下的FPΣ系列PLC来完成整个设备的动作控制,以简化设备的控制逻辑线路,该PLC体积小巧,功能强大,内置高速计数器和脉冲输出单元,便于实现2轴步进电机的控制。测试仪测试结果通过海为PLC来完成转化和传送,如图1所示。松下PLC为本设备的核心部件,设备的所有动作均由其中的程序来控制。

图1 系统控制图

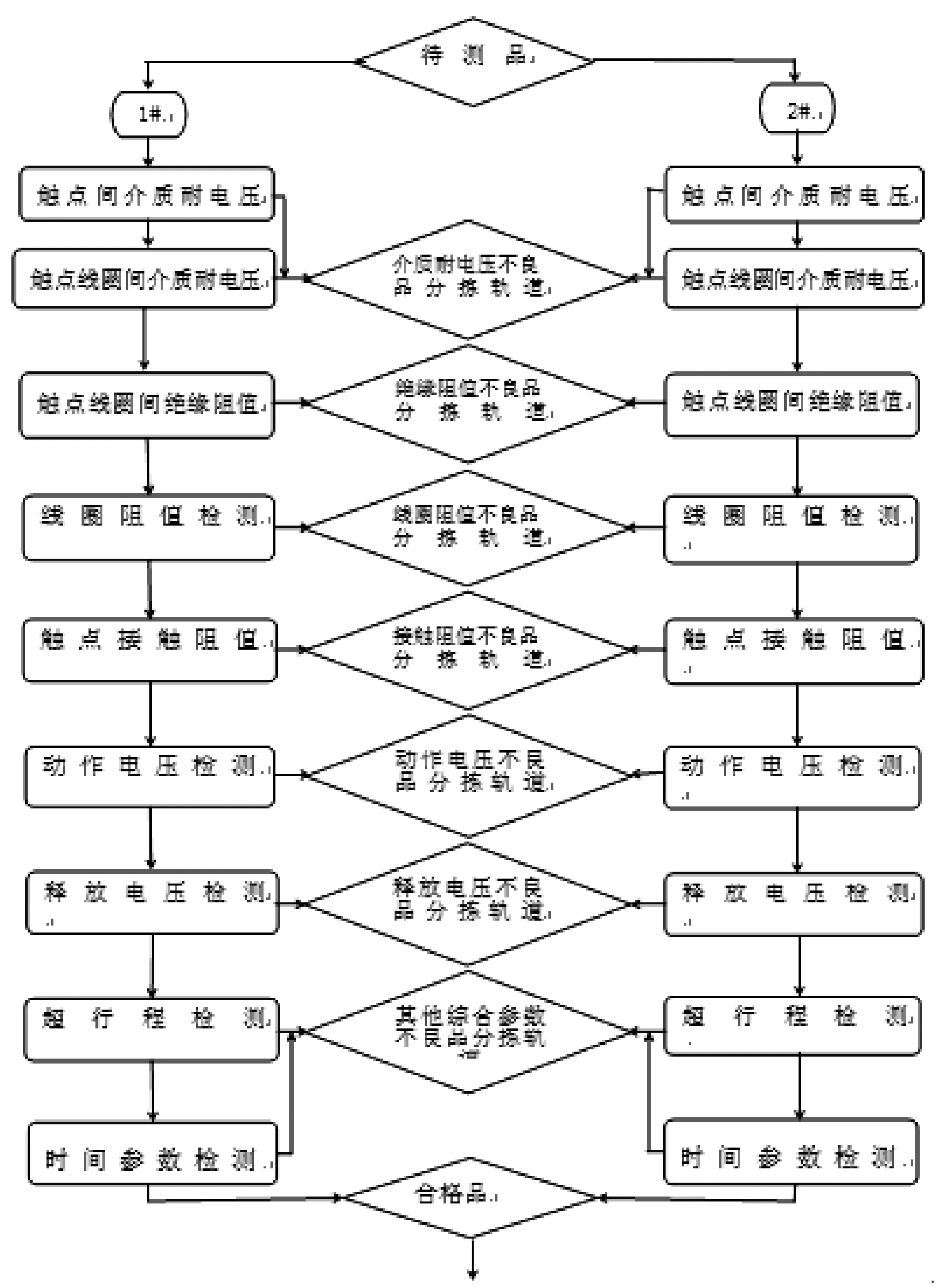

首先,由松下PLC发出控制指令,控制设备将产品送至相应的检测工位后,再发出检测指令,检测结果返回给PLC,PLC根据检测结果驱动不良品步进电机带动机械手将不良品抓出,合格品送入合格品收集料盘。检测参数依据我公司Q/RGn0107-95文件。其工艺流程图见图2。

图2 检测工艺流程(检测优先等级:至上而下,由高级到低级)

设备的动作顺序及逻辑控制在这里就不再赘述了,仅就难度较大的步进电机驱动和机械手的定位设计略作阐述:

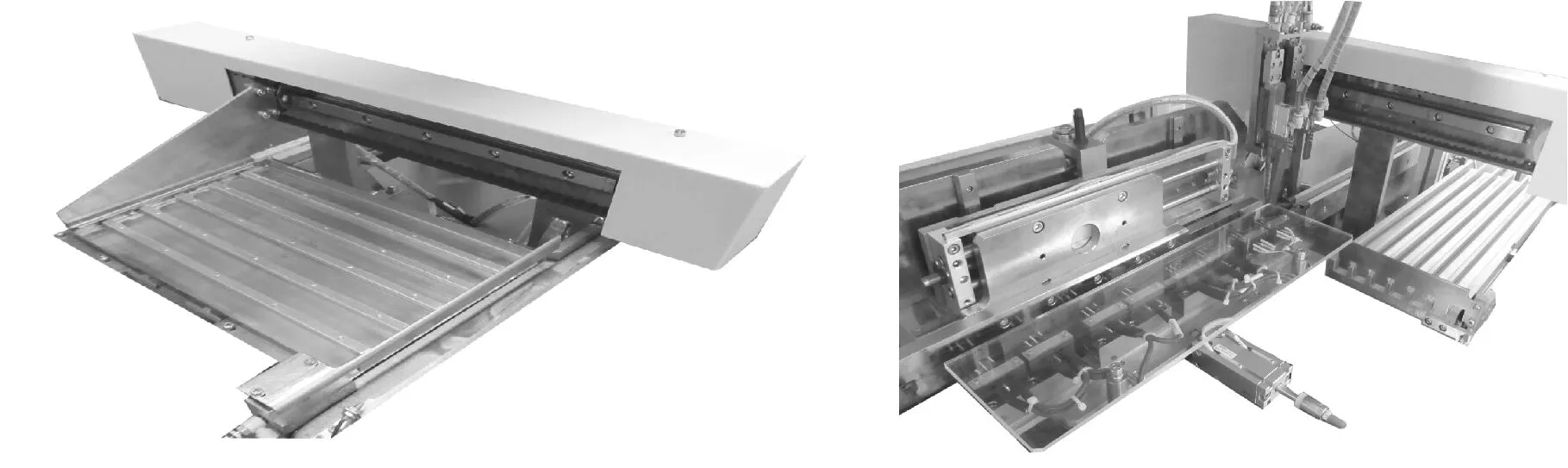

松下PLC内置高速计数器、脉冲输出单元,并有相应的指令,因此很容易实现步进电机的控制。本设计在料盘进料部分用了一个步进电机,实现逐次将料盘中的一排继电器推入进料轨道的功能;在不良品排出机械手部位用了一个步进电机,实现将检测不合格的产品由步进电机驱动机械手从行进轨道中抓出,并分类放置的功能,如下图3所示。

图3 步进电机进料与分类检出

图3 步进电机进料与分类检出

在本设计中多次应用了SPDH(F171)、PLSH(F172)两条高级指令。SPDH(F171)指令是脉冲输出(带通道指定)指令,其格式如下图:

源S是脉冲输出的参数表的起始地址,一般用数据寄存器DT来表达。

数n指定输出脉冲的通道,K0为CH0通道;K1为CH1通道。SPDH(F171)指令的参数表由从源S到S+11共12个数据寄存器组成,分别指定控制代码、初始速度、最大速度、加/减速时间和目标值,如下图4:

图4 指令格式

由于机械加工误差和零件装配误差,使得机器装配完成后,机械手原点到各个不良品轨道的距离不确定,因此调试时使用该指令手动操作,向前或向后将机械手从原点(行进轨道的中线)分别移动到各个不良品轨道中心线上时实际产生的脉冲数记录到指令寄存器中,作为实际工作中的参数,这样就使得调试变得更加容易。经过多台设备的制造、调试,该方法非常好用,使得每台设备的调试工作简单容易。

4 结论

新设备经过投入生产运行,极大地提高了公司的生产能力和生产效率,大幅降低了生产成本,提高了产品检测质量,消除了由于人为因素产生的误测品,减轻了生产工人的劳动强度,改善了生产条件,达到了预期目的。