水性聚氨酯的合成工艺研究

涂振北 张明倩 张 博 任天瑞

上海师范大学化学与材料科学学院(上海 200234)

水性聚氨酯(WPU)由于其优异的性能,如良好的附着力,耐化学品、溶剂和水,良好的力学性能和渗透性能等,在生物医学、纺织、汽车、绘画、黏合剂、涂料等应用领域中获得了越来越重要的地位[1-2]。同时,因其符合绿色环保、可持续发展的策略,使用量日渐增加。WPU是由软段(SS)和硬段(HS)组成的一种嵌段共聚物,这些交替片段由于极性强弱不同,容易各自聚集造成相分离,根据化学成分的不同,可以产生具有广泛性质的材料[3]。

通常,将含有异氰酸酯官能团的聚氨酯预聚体直接或通过相反转乳化过程分散到水中,形成WPU。此外,在分散后,这些聚氨酯可与水相中的多元胺等进行链延伸。众所周知,WPU乳液的性能常常受到其化学结构影响[4],如产品相对分子质量可由—NCO与—OH的物质的量比(R值)控制,而在扩链合成过程中的变化主要取决于二胺(—NH2)和二醇(—OH)的相应变化。近年来的研究表明,除制备方法之外,组成软硬段的原料种类、关键原料的用量和相对分子质量、n(—NCO)/n(—OH)和扩链剂类型也在很大程度上决定了WPU的性能[5]。根据最终产品的应用,可以作出各种灵活创新的变化。

选用聚丙二醇,2,2-二羟甲基丙酸,2,4-二异氰酸酯甲苯进行预聚反应,采用预聚体分散法和后扩链的方式制备了一系列WPU液并进行表征,同时通过对工艺的探讨确定了适宜的合成工艺并探究了WPU乳液的成膜性能。

1 实验部分

1.1 试剂与仪器

聚丙二醇(PPG,Mn=2000),工业级,江苏海安石油化工有限公司;2,2-二羟甲基丙酸(DMPA)、二月桂酸二丁基锡(DBTDL)、三乙胺(TEA),分析纯,阿达玛斯试剂有限公司;2,4-二异氰酸酯甲苯(TDI),分析纯,东京化成工业株式会社;1,4-丁二醇(BDO)、丙酮、乙二胺(EDA)、三乙烯四胺(TETA),分析纯,通用试剂;去离子水,分析纯,实验室自制。

其中,实验用PPG和DMPA在110℃下经过2 h真空干燥处理。

Nicolet 6700傅里叶变换红外光谱仪,尼高力仪器公司;GL-16G-II离心机,上海安亭科学仪器厂;Zetasizer Nano-ZS90激光粒度仪,马尔文仪器有限公司;便携式铅笔硬度计,温州科尔特计量仪器有限公司;超纯水机,成都优普水处理工程有限公司。

1.2 制备方法与路线

1.2.1 WPU乳液的制备

WPU合成路线如图1所示。取一个四颈烧瓶,将PPG和DMPA加入其中,装好装置后加热搅拌(50℃)。搅拌均匀后,加入TDI和DBTDL(约0.02 g),升温(65~80℃)反应2.5 h。在60℃时将BDO(丙酮溶解)在20 min内滴加到反应器中,保温(60℃)反应3.5 h,直到达到化学键NCO基团理论含量(通过二正丁胺滴定法测定)。在45℃左右以TEA(DMPA当量)中和8~10 min,然后用计量好的去离子水在一定温度(15~60℃)下乳化10 min,接着用TETA在40℃左右进行后扩链,持续40 min。最后进行减压蒸馏去除丙酮,得到WPU乳液。

图1 WPU的合成路线

1.2.2 膜的制备

将合成的WPU乳液倒于聚四氟乙烯板内凹槽中,然后将其置于室温下干燥24 h,随后在50~60℃下干燥24 h。薄膜成型后,用小刀刮取实现脱模。

1.3 分析与表征

1.3.1 —NCO含量的测定

实验—NCO含量跟踪采用二正丁胺滴定法。

1.3.2 红外表征

聚氨酯分散体(PUD)的结构测定采用Nicolet 6700傅里叶变换红外光谱仪。将样品涂于干燥的溴化钾片上,并在400~4000 cm-1的波数范围内以4 cm-1的分辨率和70的扫描计数进行扫描。

1.3.3 固含量

称取1.0~1.5 gPUD试样,将其实际质量记为w0,然后转移至恒温干燥箱中存放12 h,温度设定为100~110℃,待质量不再发生变化后称量的质量记为w。固含量计算方式为:

1.3.4 粒径

取0.1 g待测样品,用水稀释100倍,振荡摇匀后,在粒径测定专用皿内于25℃下平衡2 min,用激光粒度仪测定粒径。重复3次,取平均值。

1.3.5 稳定性测试

通过离心加速实验测定乳液贮存稳定性(3 000 r/min、时长15 min)。

1.3.6 溶胀率

将制备的薄膜称量质量并记为w1,然后取适量不同类别溶剂置于100 mL烧杯中,将薄膜静置于烧杯中浸泡24 h。随后用滤纸吸干表面至恒重,将此时的质量记为w2。吸水率计算方式为:

1.3.7 膜硬度

铅笔划痕测定膜硬度参照GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》来执行。

2 结果与讨论

2.1 温度对预聚阶段的影响

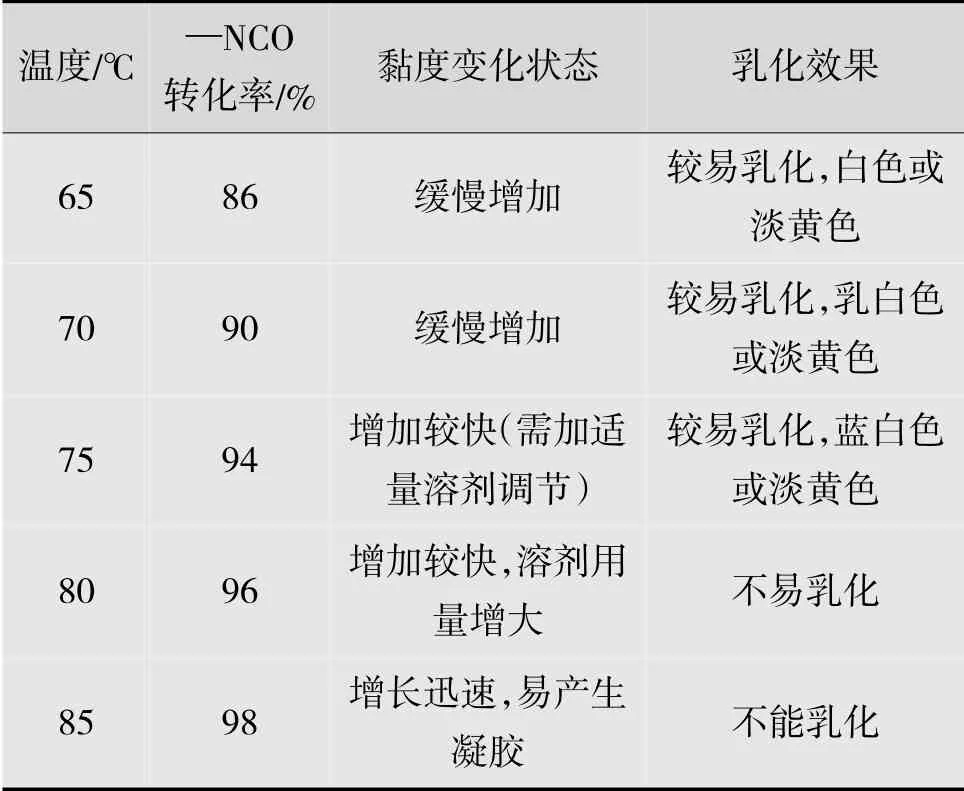

不同温度下预聚反应现象及转化率如表1所示。由表1可知,—NCO转化率随着温度升高而有所增大。由于—NCO之间的诱导效应增加了反应的活性,所以即使在较低温度(65~70℃)也具备一定的反应速率。随着预聚反应的不断进行,—NCO与—OH生成的—NHCOO—含量增多,导致官能团之间的诱导效应降低,反应活性减小,增加了反应时长;当反应温度升至75℃时,反应体系黏度增加较快,需添加少量溶剂进行黏度调节,从而保证反应正常进行;而随着温度进一步升高,体系黏度变化剧烈,易出现凝胶现象,这是因为高温下发生了副反应(—NHCOO—与—NCO反应),造成黏度急剧增大,最终导致产品不能乳化。

表1 不同温度下预聚反应情况

2.2 温度对乳化过程的影响

乳化工艺对WPU乳液制备有较大影响,其中乳化温度是决定因素。表2所示为3个不同温度阶段的乳化情况。在较高温度(55~60℃)乳化时,反应体系会急速膨胀。这是因为乳化过程中反应体系不断放出热量,未反应的—NCO很容易与水发生剧烈的发泡反应,造成体系急速膨胀[6]。然而温度过低(15~20℃),聚氨酯分子链段运动受到限制,黏度增大,导致不易乳化,最终产品不理想。温度控制在30~40℃时,较易乳化,制备的产品效果较为理想。

表2 不同温度下乳化反应情况

2.3 DMPA用量对乳液性能的影响

DMPA经常被作为亲水性单体引入聚氨酯主链,其—COOH基团可增强体系亲水性,从而实现自乳化效果[7]。DMPA用量对乳液性能的影响如表3所示。由表3可以看出,DMPA用量越大,乳液粒径越小,颜色也由白色变为浅黄色。这可能是因为分子链中—COOH含量的增加增强了其水化作用,从而使PU粒子在水中实现完美的相转变,所得乳液粒径相对较小。在DMPA质量分数为3%时,乳液易发生分层,其他含量下乳液稳定性较好。这是因为较高的DMPA含量可以提供更多的离子基团数量,从而产生更强的静电斥力,最终保持PU粒子分散稳定[8]。而当其质量分数增至8%时,预聚阶段的体系黏度明显变大(由离子电荷数量的增加所导致),这样势必会增加有机溶剂的用量,不利于后续蒸馏处理。

表3 不同DMPA用量下的乳液性能

综上所述,实验选用DMPA质量分数为5%制备WPU乳液,所得产品粒径较小,乳液较为稳定。

2.4 不同R值对乳液性能的影响

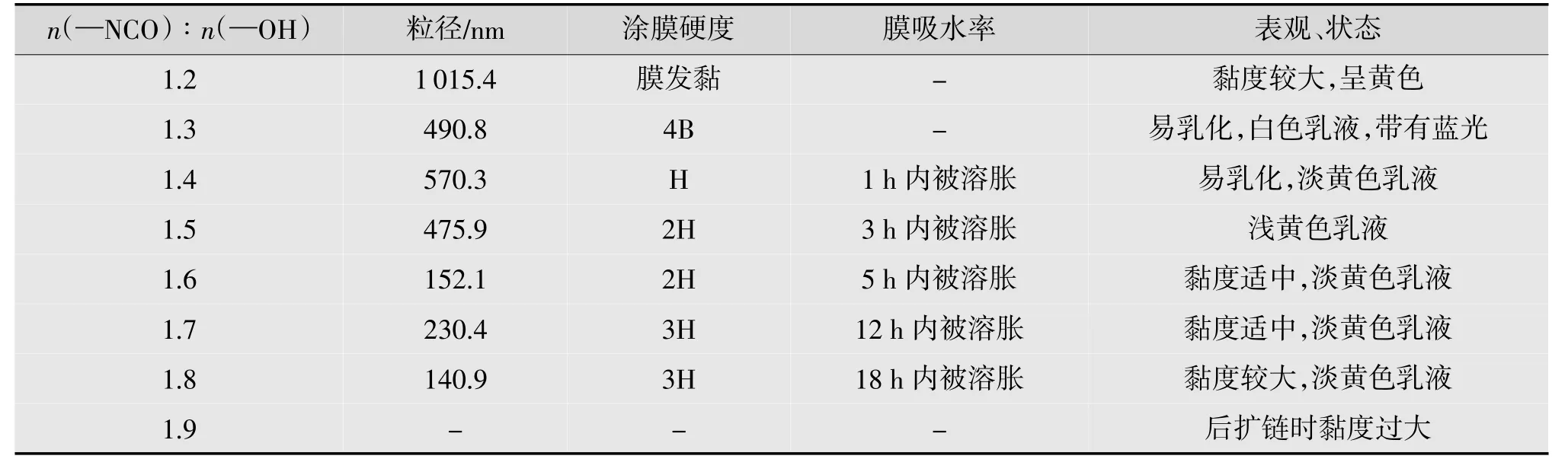

R值体现的是—NCO与—OH的物质的量比。为了制得高稳定性、高固体含量和低有机溶剂含量的WPU乳液,通常调节R值的大小来降低聚氨酯预聚体的黏度。一般来说,R值的增加可以降低聚氨酯的相对分子质量和预聚物黏度[9-10]。控制DMPA含量相同,研究了R值对WPU某些性能的影响,结果如表4所示。从表4可以看出,—NCO与—OH物质的量比在1.2~1.5之间时,分散体的平均粒径整体较大,乳液表观状态也由乳白色变为浅黄色。这说明R值对乳液粒径有一定程度的影响。在R值为1.6~1.8时,产品粒径较小,在200 nm左右。

表4 不同R值对产物性能的影响(EDA后扩链)

其涂膜硬度表明,随R值增大,硬度从4B增到了3H。这是因为R值增大后,更多的—NCO未反应完全,为后扩链阶段增加分子内部交联提供了更优异的条件。但膜吸水率显示所有样品几乎都在24 h内被溶胀,表明分子内部的交联仍然较浅。

不同R值对产物性能的影响如表5所示。由表5可知,用TETA进行后扩链时,膜的吸水率得到明显改善。这是因为在后扩链延伸过程,残余—NCO基团和胺类后扩链剂之间的反应可以增加PU颗粒表面之间的缠结度,同时由于TETA比EDA具有更多的反应位点,有利于形成更紧密的交联结构[11-12]。观察乳液黏度可以发现,R值的增加,有利于预聚物的黏度下降,可以减少乳化的用水量,提高固含量。当R值升至1.8时,更多的—NCO基团被剩余和TETA具有多个位点的特点,可能会导致后扩链阶段PU粒子发生少量聚集,造成黏度增大,从而需要更多的水才能制得较好的产品。当R值约为1.75时,膜的吸水率最低,固含量最高。

表5 不同R值对产物性能的影响(TETA后扩链)

2.5 WPU乳液的红外表征

以R值为1.75制备的WPU乳液为代表,测定了其傅里叶红外光谱,结果如图1所示。针对各类伸缩振动峰进行分析:3 415 cm-1处是N—H的特征峰;2 982与2 873 cm-1处分别为—CH3和—CH2上C—H的特征峰;2 270 cm-1处并未出峰,表明—NCO已基本反应完全;1 725 cm-1处为自由(非氢键)特征峰,1 609 cm-1处为氢键羰基特征峰[13];1 534 cm-1处为—COO-特征峰;1 408 cm-1处为C—N特征峰;1 221 cm-1处为—NHCOO—特征峰;1 103 cm-1处为C—O—C特征峰[14]。

图1 WPU乳液的红外谱图

2.6 膜的溶胀率

以R值为1.75,TETA进行后扩链所制得的产品为代表,测试了其薄膜在不同溶剂中的溶胀率,结果如表6所示。由表6可知,在水,5%H2SO4,5%NaOH和5%NaCl的条件下,薄膜的溶胀率分别为17.5%,19.7%,18.5%和19.1%,说明在水、酸、碱、盐等这些溶剂条件下薄膜具有较好的稳定性,均展现出良好的耐受性。这是因为,在改用TETA制备WPU乳液时,其多个胺基位点有利于形成更强的交联结构,从而保证了用其所制薄膜的溶剂耐受性。

表6 不同溶剂下膜的溶胀率

3 结论

通过对影响WPU乳液性能的几个关键因素进行研究,优化了WPU乳液的合成工艺。实验范围内,合成WPU的最佳工艺为:预聚温度为75℃,乳化温度为30~40℃,DMPA质量分数为5%,R值为1.75,以TETA为后扩链剂。该条件下制备的产品粒径在200 nm左右、固含量高达40%,所制备的薄膜在耐水、酸、碱、盐等方面均表现出较好的性能。研究结果对WPU的绿色生产具有一定的指导意义。