垃圾焚烧厂烟道混合器强化气固混合优化设计研究

余 婷,戴 勇,刘 建

(上海康恒环境股份有限公司,上海 201703)

引 言

垃圾焚烧过程产生的烟气中含有二噁英等致癌物质,可导致皮肤痤疮、头痛、失眠、抑郁等问题,并对人体有长期影响[1]。在垃圾焚烧过程中主要通过以下途径控制二噁英:合理控制焚烧炉内的烟气温度、烟气停留时间、燃烧过量空气系数、烟气中一氧化碳的浓度;在烟气中喷入活性炭来吸附二噁英;在炉外通过急冷措施以缩短烟气温度在200℃~400℃区间的时间[2]。在控制烟气中二噁英类有机污染物排放的同时,还需进一步脱除烟气中酸性污染物(HCl、SOx、HF等)。在半干法+干法+除尘工艺中,通常在除尘器前喷入活性炭和脱酸药剂(Ca(OH)2或NaHCO3)以吸附烟气中的二噁英与酸性污染物。然而,能够有效去除烟气中二噁英的活性炭价格十分昂贵,市场价约人民币8 000~10 000元/吨,吨垃圾运行成本约为5元[3],并且常规的活性炭喷射器不能保证喷入的活性炭粉末与烟气充分混合。因此,为了保证二噁英达标排放,大量增加活性炭的喷入量并不是一个经济和高效的解决方案。

基于上述问题,为了实现二噁英、酸性气体的稳定达标排放,同时降低运行成本,需要增强活性炭、脱酸药剂与烟气的混合与吸附,从而提高活性炭和脱酸药剂的有效利用率,降低在活性炭和脱酸药剂上投入的成本。目前,为增强活性炭与烟气的混合效果,主流方法是通过改良活性炭喷嘴的设计,或者在烟道内壁增设扰流部件[4]。例如,在专利CN107661682A中,通过在烟道内壁设置向内凸起的扰流构件,改变烟气流动的方向,从而加强了气固混合的效果[5]。在烟道内壁设置扰流部件虽然可以起到一定的扰流与强化混合的作用,但是同时也容易导致粉料积灰以及压损增大的情况。近年来,也有一些研究利用文丘里结构来强化粉料与烟气的混合,例如在专利CN205640959U中,采取在文丘里管的喉部直段喷入活性炭粉,利用扩张段与出口直段上产生的涡流来强化活性炭与烟气的混合[6]。但是仅利用文丘里结构的话,对强化混合的效果也比较有限。

1 研究方法

1.1 研究概述

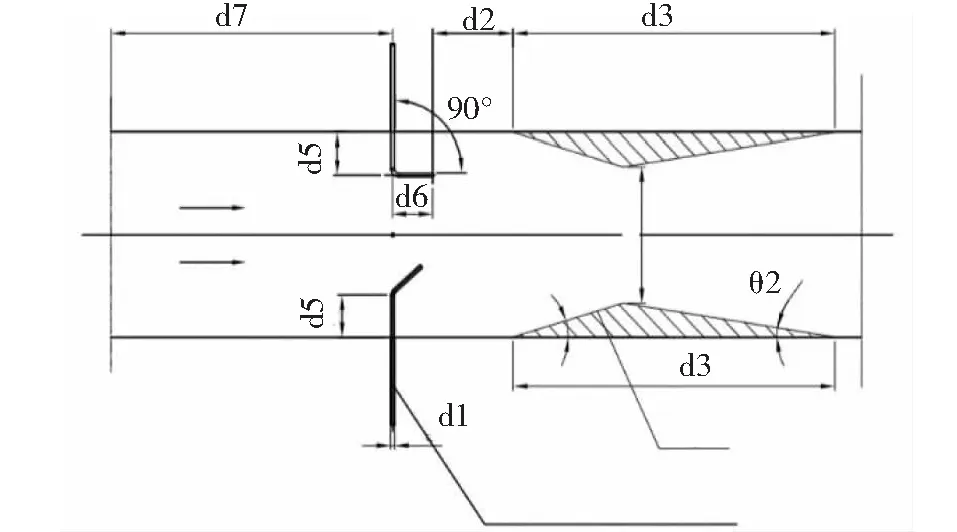

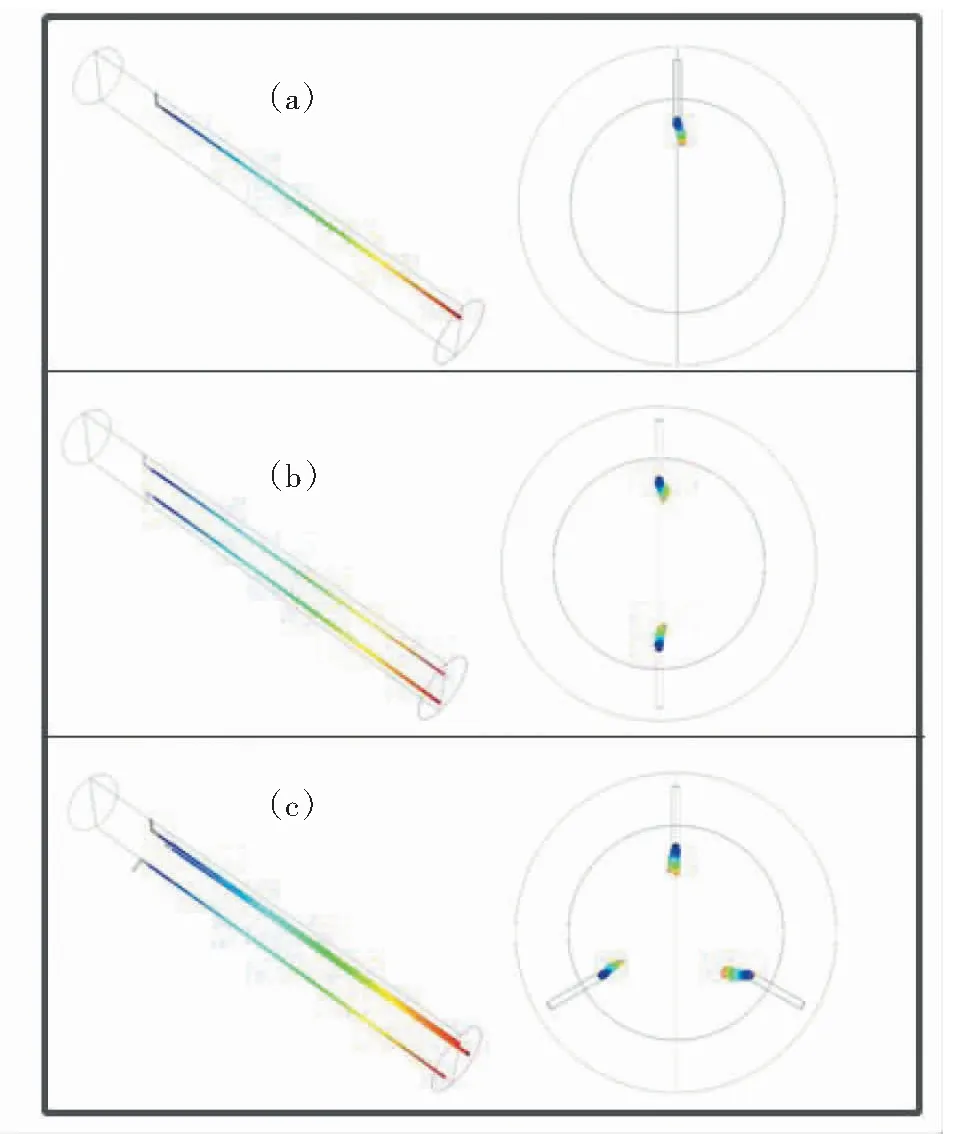

在半干法+干法+除尘工艺中,活性炭储存在活性炭仓中,通过活性炭给料机经输送风机输送到除尘器前的烟道中,以去除烟气中的二噁英和重金属。喷吹管的数量通常为1根/条焚烧线。喷吹管插入烟道一定深度后沿轴向弯折90°,与烟气流向相同,见图1。喷吹管数量,喷吹管弯折角度和烟道直径的变化都可能影响烟气中二噁英和重金属的含量。目前国内尚未有喷吹管数量与喷吹管弯折角度对活性炭与烟气的混合效果的影响的研究。

图1 烟道内活性炭与干粉喷吹管结构细节图

因此,本文以某项目的半干法反应塔与袋式除尘器之间的烟道为对象,利用Fluent软件进行流场模拟。本文研究了喷吹管的数量、喷吹管的弯折角度和有无文丘里结构对粉料与烟气混合效果的影响,探究了通过增加喷吹管数量、改变喷吹管弯折角度和设置文丘里结构来改善混合效果的可行性,为烟道混合装置的设计提供优化的方向与思路。

1.2 模拟方法

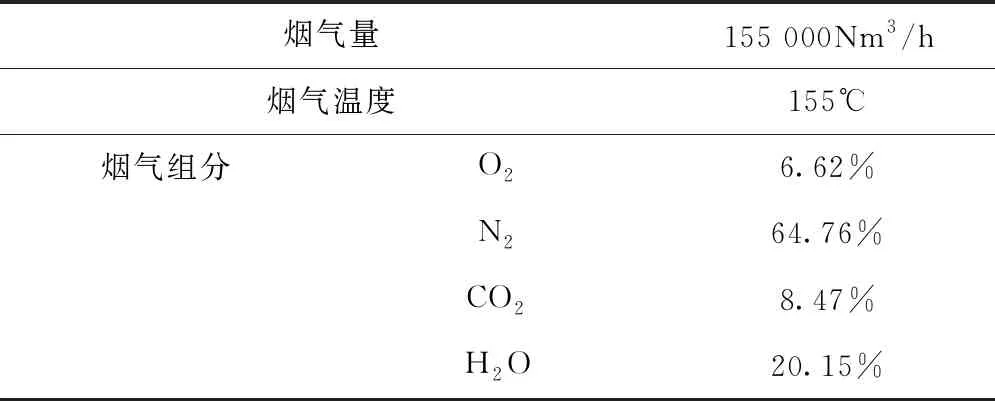

本研究以国内某垃圾焚烧发电厂袋式除尘器前的烟道为例,分别模拟了三种情况对烟气和活性炭混合的影响:(1)喷吹管弯折角度为90°时,喷吹管数量(喷吹管数量分别为1,2,3)的影响;(2)喷吹管数量为3时,喷吹管弯折角度 (弯折角度分别为0°,45°,90°)的影响;(3)喷吹管弯折角度为0°和喷吹管数量为3时,文丘里结构的影响。如图2所示,文丘里管与活性炭喷吹管之间的间距d2约1.5 m。文丘里管分为渐缩段与渐扩段,渐缩段与渐扩段的总长d3约为4米;喉部的宽度d4约为1.6米,渐缩角度约为32°,渐扩角度约为17°;根据计算,烟气在喉部的流速约为33.6 m/s。 所有模拟中,烟道直径为2.4 m,活性炭喷吹管管径d1为65 mm,烟气量为155 000 Nm3/h,烟气温度约为155 ℃,烟气流速约为14.93 m/s (除了在文丘里结构之外),活性炭喷入量约为15.5 kg/h;活性炭喷吹管以指向烟道横截面的圆心的方向插入烟道(活性炭喷吹管均布于烟道的横截面),插入烟道内(插入深度约为0.5米)后进气管弯折一定的角度。

图2 文丘里结构示意图

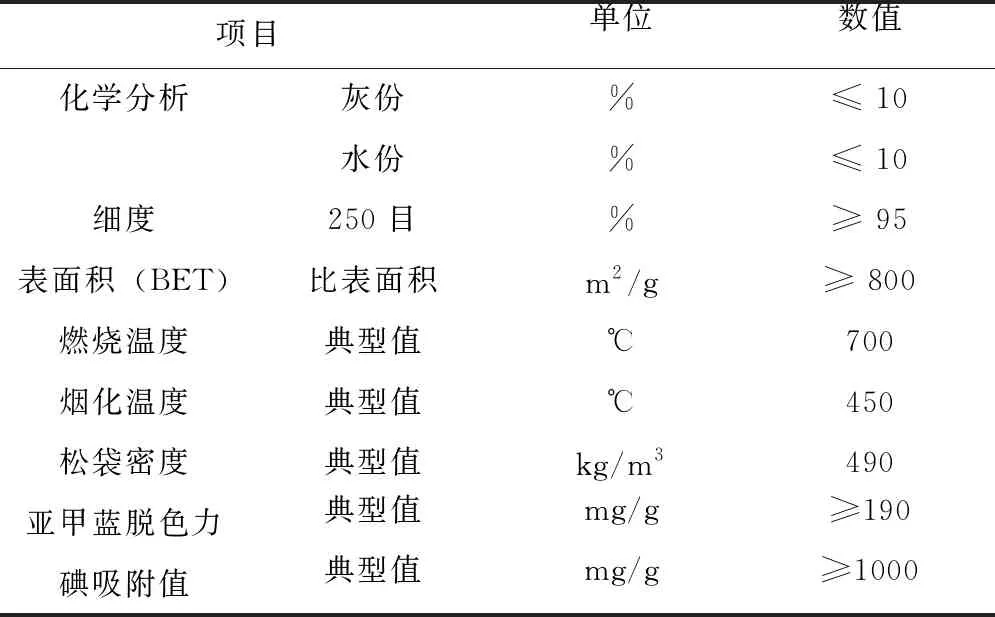

烟气与活性炭的混合是流体与固体颗粒的混合,需要将活性炭颗粒考虑成离散的颗粒喷入烟气中,因此需要使用DPM模型(discrete phase model)进行本次模拟[7]。模拟中的烟气和活性炭特性分别在表1与表2中给出。

表1 烟气参数

表2 活性炭参数

2 结果与讨论

2.1 喷吹管数量对混合效果的影响

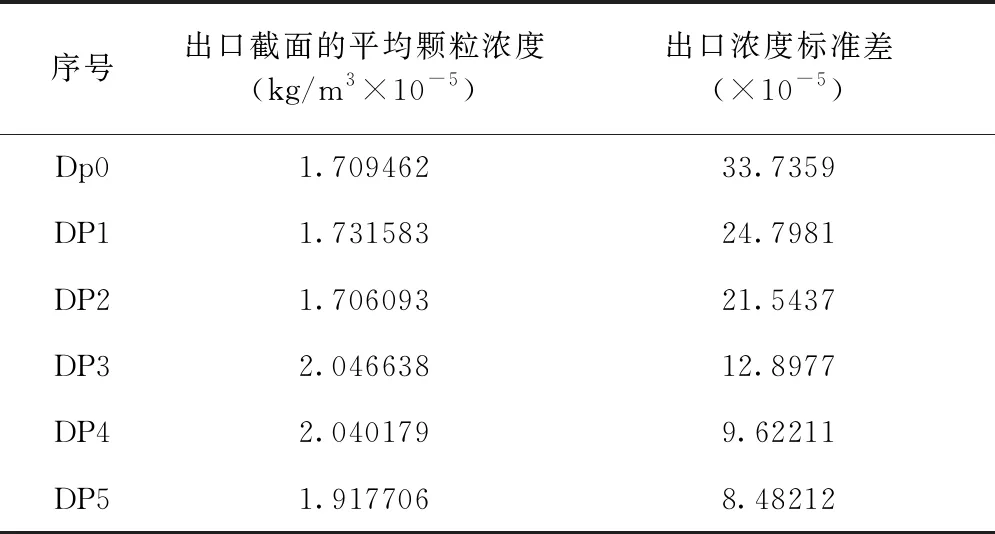

从图3可以看出,携带活性炭颗粒的压缩空气沿着烟气管道轴向喷入(喷吹管插入烟道后弯折角度为90°),活性炭呈柱状快速流过烟气管道。当活性炭喷吹管只有1根时,活性炭颗粒主要分布在喷吹管所在直线附近。当活性炭喷吹管的数量为2根时,活性炭在烟道的截面上分布的更加均匀。当活性炭喷吹管的数量增至3根时,活性炭在烟道的截面上分布的最为均匀。另一方面,根据表3的烟道出口截面的活性炭颗粒浓度标准差,可以看出随着喷吹管根数的增加,浓度标准差变小。浓度标准差越小说明截面的颗粒分布得越均匀。3根的浓度标准差最小(DP2:21.5437×10-5)。由此可以得出,采用3根喷吹管进气可以获得最佳的气固混合效果。

表3 烟道出口截面(距离喷吹管14.5 m处的截面)平均颗粒浓度

图3 喷吹管数量为1(a),2(b),3(c) 时的活性炭颗粒轨迹示踪 (每个喷吹管弯折角度为90°)

理论而言,增加喷吹管的个数,活性炭颗粒在进入烟道的初期便可以在截面分布的更加分散,对气固混合应该是更为有利的,但是,从工程实际的角度来看,继续增加喷吹管的数量不具备较强的可操作性,一方面会使设备布置更加复杂、后期运维难度更大,另一方面也增加了成本。

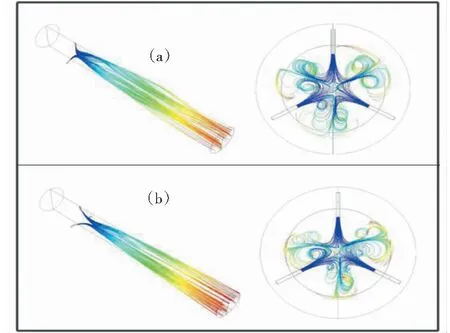

2.2 喷吹角度对混合效果的影响

不同喷吹角度的活性炭颗粒轨迹示踪如图4和图3(c)所示。由图4可以得出,当喷射角度为0°时,活性炭颗粒沿径向运动的距离较远,颗粒能够覆盖大部分出口截面,混合比较均匀;当喷射角度为45°时,活性炭颗粒沿径向运动的距离较短,轴向的速度较大,在烟道内停留的时间较短,只有部分颗粒能够散开,混合均匀性比较差;当喷射角度为90°时(图3(c)),活性炭颗粒完全沿轴向运动,整个轨迹呈柱状,活性炭颗粒在烟气中的扩散效果很差。比较表3中0°(DP4)、45°(DP3)、90°(DP2)的活性炭颗粒浓度标准差,可以得出0°(DP4)的标准差最小,90°(DP2)的标准差最大,说明0°的混合最为均匀,45°次之,90°的混合效果最差。

图4 喷射角度为0°(a)和45°(b)时活性炭的轨迹 (喷吹管数量为3)

3种喷射角度的速度场可以进一步验证上述分析。以距离喷吹管插入点0.5 m处的截面的活性炭颗粒为例,喷吹管的弯折角度为90°时对应的轴向速度最大、径向速度最小,喷吹管的弯折角度为0°时对应的轴向速度最小、径向速度最大。当喷射角度为45°和90°时,活性炭颗粒均存在轴向初速度,与烟气的流向相同,两者的速度叠加,大大缩短了活性炭颗粒在烟道内的停留时间,造成活性炭在烟气中混合不均匀。当喷射角度为0°时,活性炭颗粒的轴向初速度较小,径向运动的距离较大,气固的混合效果得到强化(表4)。

表4 烟道入口截面(距喷吹管0.5 m处)活性炭颗粒的速度

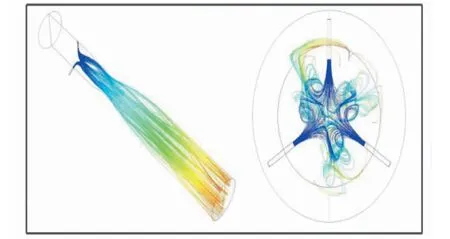

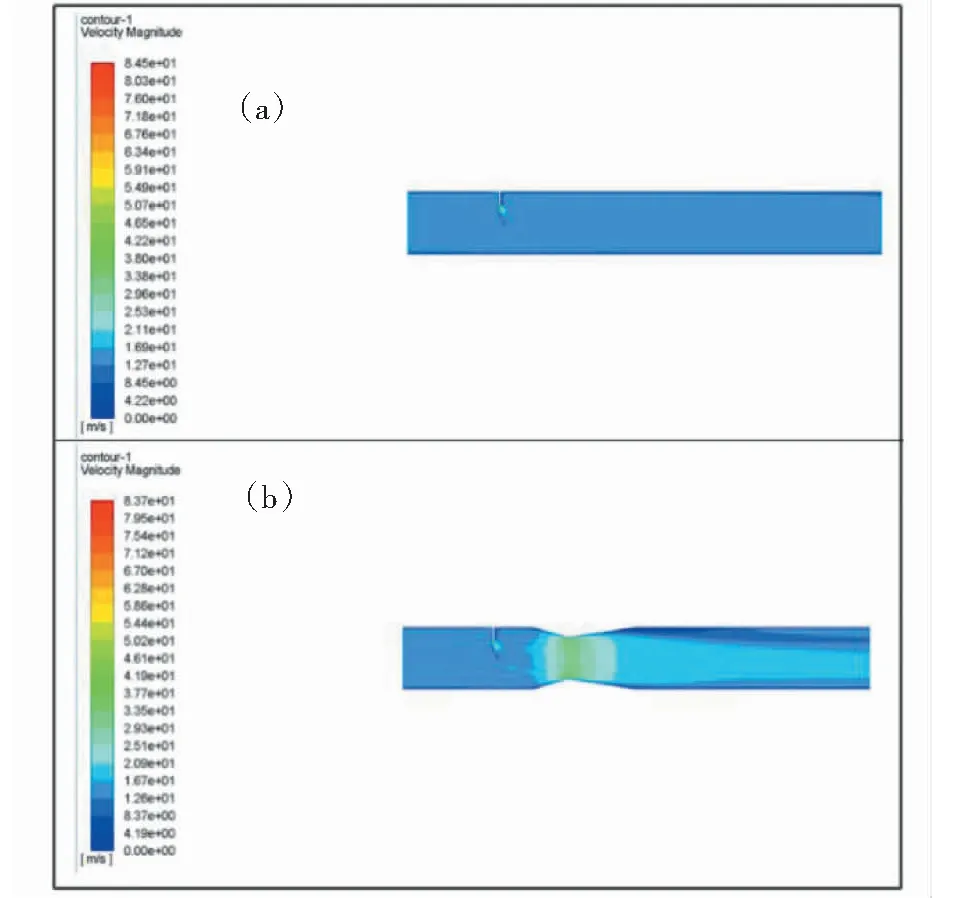

2.3 文丘里结构对混合效果的影响

有文丘里结构的烟道内活性炭颗粒轨迹示踪如图5所示。对比图4(a)与图5,有文丘里结构的烟道横截面活性炭分布得更加均匀。表3中有文丘里结构的(DP5)活性炭颗粒浓度标准差小于无文丘里结构的(DP4)活性炭颗粒浓度标准差,该数据也验证了增加文丘里结构后进一步改善了气固混合的效果。分析有、无文丘里结构的速度场(见图6),可以看出,烟道内增加文丘里结构后,管径的改变使得烟气的流速发生改变,从而加强了烟气与粉料的扰动。在文丘里结构的喉部烟气的流速最大,在扩张段粉料得到进一步分散,从而获得更佳的活性炭混合效果。

图5 有文丘里结构时的活性炭的轨迹

图6 有文丘里结构(b)、无文丘里结构(a)的速度云图对比

3 结 论

本文以一种应用于垃圾焚烧发电厂干法脱硫、活性炭脱除二噁英的烟道混合强化装置为研究对象,分别研究了喷吹管个数、喷吹管喷吹角度和有无文丘里结构对混合效果的影响,得出以下结论:

3.1 当喷吹管的数量分别为1、2、3根时,3根喷吹管的气固混合最为均匀;

3.2 当喷吹管的弯折角度分别为0°、45°、90°时,0°可以获得最佳的气固混合效果;

3.3 增加文丘里结构后,气固混合效果进一步得到改善。

综上所述,可以通过增加喷吹管的数量至3根、将喷吹角度设置为0°、在烟道内增加文丘里结构来获得更好的气固混合效果。本研究为垃圾焚烧发电厂烟道混合装置的优化设计提供了参考方向。