模型在苏州市某污水厂升级改造中的应用

杜 娜

(江苏中升太环境技术有限公司,江苏 苏州 215009)

0 引言

随着我国城镇污水厂的数量不断增长,污水处理率不断提高。然而,污水厂粗放型的管理模式给水环境带来了负面影响,如水体富营养化。2005年,原国家环境保护总局第1 次提出:城镇生活污水处理厂出水排入国家和省确定的重点流域及湖泊、水库等封闭式、半封闭水域时,应执行GB 18918—2002一级A 标准。2006年,又将一级A 标准的适用范围扩大到大多数城镇污水处理厂。2015年“水十条”及《城镇污水处理厂污染物排放标准》(征求意见稿)的发布,对污水处理设施实行一级A 标准提出了时间要求,这意味着污水厂提标改造成为大势所趋。

目前,我国90%以上城镇污水厂均采用活性污泥工艺,实践证明,活性污泥数学模型(ASMs)[1-4]可以模拟活性污泥系统中生物、化学过程。随着计算机技术的发展,国际上出现了很多以ASMs 为核心的商业模拟软件,如WEST,GPS-X,BioWin 等,为模型应用于污水处理系统提供了平台。大量研究表明,活性污泥数学模型可以成功应用于污水处理厂的升级改造中。张春明等[5]借助BioWin 平台,以ASM2D 为核心,对上海龙华水质净化厂AO 工艺进行了模拟改造,从工艺运行参数调整和工艺改造2 方面进行预测分析,使出水水质达到更高的排放标准。马昭等[6]基于ASM2D,对西安市某污水厂奥贝尔氧化沟工艺进行模拟优化,通过调节污泥回流比、BOD5污泥负荷,取得了更高的污染物去除率,提高了出水水质。SARKAR U 等[7]以ASM1 为机理,采用STOAT 软件对Titagarh 污水厂的不同改造方案进行了模拟比较,最后确定了出水水质最优的工艺方案。VANDEKERCKHOVE A 等[8]以ASM1 为基础,建立了污水处理厂好氧段数学模型,利用该模型对好氧段进行升级改造,通过增大反应池体积,同时控制旁流量,使改造后的出水污染物浓度有了大幅降低。

对苏州市某污水厂一期单沟式氧化沟工艺进行升级改造,利用该厂的运行经验和历史数据,在传统最不利工况设计方法的基础上,引入模拟仿真技术,针对典型工况,系统、定量分析拟选工艺的处理效能和关键技术环节。使出水水质由一级B 提高到一级A 标准,同时实现稳定运行的目标。

1 改造背景

1.1 原污水厂概况

苏州市某污水处理厂一期工程主要处理居民生活污水,设计处理量为8 000 m3/d,采用“厌氧池+传统单沟式氧化沟+二沉池”工艺。其中,厌氧池设1座,停留时间为1.5 h,平面尺寸为16.3 m×8.9 m,有效水深为4.6 m。氧化沟设1 组2 座,单座平面尺寸为32.2 m×10.0 m,有效水深为4.5 m,沟内设计缺氧段停留时间为1.9 h,好氧段停留时间为5.8 h,每座氧化沟内布置2 台曝气转碟,每台转碟的供氧能力为24.2 kg/h(以O2计),沟内设计污泥质量浓度为2 800 mg/L。二沉池采用平流式沉淀池,设1 组2座,单座平面尺寸为30.0 m×9.7 m,有效水深为3.0 m,设计污泥回流比为67%。该厂一期工程设计进出水水质见表1,设计出水水质执行GB18918—2002《城镇污水处理厂污染物排放标准》中一级B 标准。

表1 一期工程设计进、出水水质 mg·L-1

1.2 污水厂运行效果

目前污水厂一期工程出水各污染指标COD,NH4+-N,TN,TP,TSS 均未能完全达到一级B 标准。一期工程工艺对污染物的去除率低,其中,COD,TP的平均去除率在85%以上;NH4+-N,TN,TP 的平均去除率仅分别为61.9%,60.6%,64.2%;NH4+-N,TN的日均最低去除率仅为35.7%和32.7%。

为了提高系统污染物去除效率,满足污水厂提标改造的要求,同时保障出水水质稳定达标,需对污水厂一期工程进行升级改造。

2 模型介绍

2.1 模型建立与校准

案例以BioWin 软件为平台,选择AS/AD 模型描述活性污泥系统中生物C,N,P 的去除过程。污水厂一期工程“厌氧池+单沟式氧化沟+二沉池”生物处理工艺模型见图2,其中,采用3 个非曝气池(An-1~An-3)和2 个曝气池(BR-1,BR-2)的串联模拟单沟式氧化沟的工艺特性,根据沟内实测流速,确定氧化沟平均内回流量为680 400 m3/d,约为设计进水量的85 倍。

图1 污水厂一期工程生物处理工艺流程

由于该污水厂水温、进水条件、运行控制模式具有明显的季节性特征,针对全年水温变化情况,以该厂1 a 内进、出水监测数值及污泥运行参数(2012年4月~2013年3月)为研究对象,将水温分成不同的区间,模型校准时采用该厂不同水温区间的进水数据和运行数据的平均值,具体参数见表2。

表2 不同水温区间污水厂进水和污泥参数平均值 mg·L-1

根据不同水温区间的稳态模拟理论,同样的废水特征参数、动力学参数和化学计量学系数条件下,可通过该套模型较理想的模拟污水厂全年出水水质及污泥浓度的变化特征。

采用2017年9月历史平均数据进行模型校准,通过物化方法[9]测定该厂废水进水特征参数,其中,易生物降解COD 占总COD 的27%,溶解性不可生物降解COD 占8%。根据进水COD/BOD5的值,推算出颗粒性不可生物降解COD 占22%。通过调整动力学参数,其中,氨氧化菌最大比生长速率由默认值0.9/d 校准为0.6/d,异养DO 半饱和系数、好氧反硝化DO 半饱和系数由0.05 mg/L 校准为0.15 mg/L。出水COD,NH4+-N,TN,TP 的模拟值与实测值的绝对误差控制在1.0 mg/L 以内,出水TSS 的绝对误差为5.6 mg/L,拟合误差在可接受的范围内,校准结果理想。模型的校准具体结果见表3。

表3 污水厂一期工程模型校准结果 mg·L-1

2.2 模型可靠性验证

采用2017年9月12日连续24 h 的实测数据进行模型验证,验证结果见图2。由图2可以看出,出水水质模拟结果随时间的变化趋势与实测值拟合较好,且各指标的平均绝对误差较小,出水COD,NH4+-N,TN,TP,TSS 的平均质量浓度绝对误差分别为1.6,1.0,0.4,0.3,1.8 mg/L。验证结果表明,该模型可以较理想地反映该厂一期工程生物C,N,P 的去除过程,模拟结果可靠、可信度较高。

图2 苏州市某污水厂一期工程污染物浓度模型验证

3 模型选择应用

3.1 改造方案

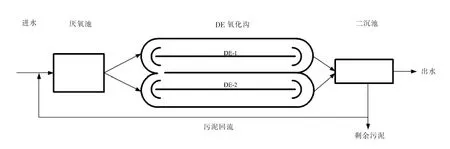

根据一期已建氧化沟的布置形式,为减少改造工程量,提高运行处理效果,将一期2 组氧化沟改造成1 组DE 氧化沟,形成“厌氧+DE 氧化沟+二沉池”的工艺。DE 型氧化沟是典型的空间、时间上动态变化的工艺[10],在其前增加厌氧池,可实现生物脱氮除磷,该工艺运行模式比较灵活,采用常规静态计算优化比较困难,引入工艺模拟进行动态优化。案例模拟配置DE 型氧化沟2 条,单沟内各配备射流曝气装置3 台(1 台功率为18.5 kW、2 台功率均为22 kW),单沟内O2曝气效率为1.8 kg/(kW·h)。工艺流程见图3。

图3 苏州市某污水厂一期工程改造方案工艺流程

3.2 改造方案的模拟分析

在校准和验证的一期工程生物处理工艺模型基础上,通过改变反应器的串联模式、进水模式,建立改造方案“厌氧池+DE 型氧化沟+二沉池”的工艺模型,以表2中的情景参数为基础,对该改造方案的运行效果进行模拟分析。模拟优化分析时采用的DE氧化沟运行周期见表4。

表4 方案模拟优化分析DE 氧化沟运行周期

在该运行模式下,可控的操作参数有排泥量、污泥回流量、曝气量。其中,排泥量根据设计泥龄控制;污染回流量通过含水率变化控制;曝气量依据该污染处理厂进、出水水质设计。模拟发现,污泥回流量对COD,NH4+-N,TSS 的去除影响较小,对TN,TP 的去除影响较大,与马菲菲等[11]的研究结论基本一致。这主要由于回流污泥中携带一部分的硝酸盐和O2,过多的硝酸盐回流至厌氧池,会影响厌氧释磷过程,降低TP 的去除效率,而过多的O2会影响反硝化过程,降低TN 的去除效率。综合考虑污泥回流比对出水TN,TP 的影响,在该方案中设置污泥回流比为80%。

曝气是影响系统中污染物去除效果的最显著因素,以全年典型情景为进水条件,模拟不同曝气器开启模式(开启2 台曝气器时功率为44 kW;开启3 台曝气器时功率为62.5 kW),以验证该方案的可行性及处理效能,方案出水水质的变化情况见表5。

表5 不同曝气模式模拟结果 mg·L-1

工况1 条件下,曝气阶段反应池内ρ(DO)最高值可达3.0 mg/L,硝化效果较好,出水ρ(NH4+-N)在1.7 mg/L。由于曝气阶段DO 偏高,硝化阶段生成的NO3-N 大部分得到反硝化,出水ρ(TN)为12.1 mg/L,基本能满足一级A 标准要求。回流污泥内DO 和NO3-N 对除磷过程有一定影响,需要通过化学投加除磷药剂保证出水TP 达标。

工况2 条件下,曝气功率提高,曝气阶段反应池内ρ(DO)为5.2 mg/L,出水ρ(NH4+-N)为1.1 mg/L。虽然硝化较为彻底,但硝化阶段生成的NO3-N 没有完全反硝化,出水ρ(TN)达18 mg/L。回流污泥内DO和NO3-N 对除磷过程影响较大,出水ρ(TP)为1.5 mg/L,未能兼顾生物脱氮和除磷过程。相比工况1,存在过量曝气问题,无法实现稳定达标和节能降耗。

工况3 和工况4 条件下,曝气功率为44 kW时,曝气阶段ρ(DO)最高值接近2.0 mg/L,硝化完全,出水ρ(NH4+-N)为2.4 mg/L,反硝化彻底,ρ(TN)低至4.6 mg/L。回流污泥内DO 和NO3-N 对除磷过程影响较小,兼顾了生物脱氮和除磷过程。当曝气功率增大到至62.5 kW,曝气阶段ρ(DO)达4.0 mg/L,存在过量曝气的问题,影响反硝化和生物除磷过程,出水ρ(TN),ρ(TP)分别为15.7,1.2 mg/L。

工况5~工况8 条件下,曝气功率为44 kW 时,曝气阶段ρ(DO)最高为2.8 mg/L,该系统有较理想的硝化和反硝化效果,且基本兼顾生物除磷过程。但在夏季,出水TP 达标排放的安全系数不高,考虑投加少量化学药剂保证除磷效果。当曝气功率提高到62.5 kW 时,曝气阶段ρ(DO)在4.2 mg/L 左右,虽然出水也能达到一级A 标准,但是过量的曝气不仅造成能源浪费,同时降低了出水TN 的安全系数。

雨季条件下,由于进水负荷大大提高,当曝气功率为44 kW 时,曝气阶段ρ(DO)最高仅为0.3 mg/L,系统的硝化效果不理想,出水ρ(NH4+-N)达7.9 mg/L。当曝气功率为62.5 kW 时,曝气阶段最高ρ(DO)接近2.0 mg/L,硝化效果理想,出水ρ(NH4+-N)为0.9 mg/L,且硝化阶段生成的NO3-N 基本得到完全反硝化,出水ρ(TN)为3.3 mg/L,但是TP 需要通过外加除磷剂来保障其达标。

由此可见,非降雨条件时,春、夏、秋、冬季典型进水情景下,DE 氧化沟内曝气功率为44 kW,即开启2 台曝气器时,出水水质基本能满足一级A 排放标准,且稳定达标;而在冬季和夏季条件下,出水TP需要通过投加一定量的化学药剂来保证其出水达标。在雨季条件下,DE 氧化沟内曝气功率为62.5 kW,即开启3 台曝气器,并通过后续投加化学药剂除磷,才能保证出水水质稳定满足一级A 排放标准。

3.3 改造方案的验证

污水厂一期工程进行升级改造后运行1 a 的监测数据见图4。由图4可知,改造方案在污水厂实际改造过程中是可行的,可使出水水质长期稳定满足一级A 标准要求。验证了模型在污水处理工艺升级改造工程中的有效性。

图4 改造后污水厂出水水质监测结果

4 结论

苏州市某污水厂一期工程改造拟采用“厌氧池+DE 型氧化沟”工艺可基本满足实际进水水量、水质条件下的处理要求。DE 型氧化沟每组配备1 台18.5 kW,2 台22 kW 射流曝气器可满足峰值流量、负荷处理要求。在非降雨条件时,典型进水情景下,控制设计泥龄、污泥回流比为80%时,开启2 台22 kW 的曝气器,出水水质基本能满足一级A 排放标准要求;在冬季和夏季,出水需要通过投加一定量的化学药剂来保证出水TP 达标。在雨季条件下,开启3 台曝气器,并辅以化学除磷,可以实现出水水质稳定满足一级A 排放标准要求。实践证明,在污水厂实际升级改造工程中,采用该改造方案,出水水质稳定达标,验证了模拟系统的可靠性,表明模型分析可以成为污水厂升级改造的有效工具。