基于“双碳”目标下的综合节能改造研究与探讨

邵飞

中国大唐集团科学技术研究总院有限公司华东电力试验研究院

0 引言

火力发电作为传统的采用煤炭燃烧产生的化学能转化电能的发电方式,在这一过程中需要耗费大量的化石能源。我国经济的快速高质量发展使得电力的需求日益增长,使资源的供给与需求之间的矛盾不断加深。2020年国家宣布中国将力争于2030年前实现碳达峰,2060年前实现碳中和。在这一“双碳”目标的大环境下,火电机组尤其是大中型火电机组开展深度节能降耗工作,实现火电机组整体优化是很有必要的。

要挖掘机组的节能潜力,提升机组整体经济性,首先要对现役机组及设备进行能耗评价和诊断,然后制订全面详尽的综合节能降耗方案,尔后采用各项已成熟的技术对主辅设备及热力系统进行技术改造和运行优化,最终实现机组各项性能的整体优化和热力性能参数的改善。

1 火电机组的能耗诊断研究

火电机组由于客观因素的影响,机组运行中存在能耗过高的现象,致使发电机组并未达到预期效能[1]。所以需要对火电机组的能耗水平进行诊断、评估,找出影响能耗的主要因素,分析节能潜力,提岀技术改造方案。

本节着重讲述汽轮机及热力系统方面能耗诊断的分析研究。

机组能耗诊断的主要范围为机组主要运行参数,汽轮机热耗,汽轮机缸效率,汽轮机抽汽回热系统、冷端系统、主要辅机电耗,主要设备与主、再热蒸汽管道保温状况等。

影响汽轮机热耗率的因素有:高、中、低压缸效率,主蒸汽温度和压力,再热蒸汽温度,机组补水率,调节阀运行方式及开度,给水泵焓升,凝结水泵焓升,轴封漏汽量,加热器给水端差,再热蒸汽压损,最终给水温度,凝汽器压力,再热器减温水量,锅炉吹灰蒸汽量,小汽轮机进汽量,加热器疏水端差,凝汽器端差,凝汽器过冷度,阀门内漏、设备散热损失。

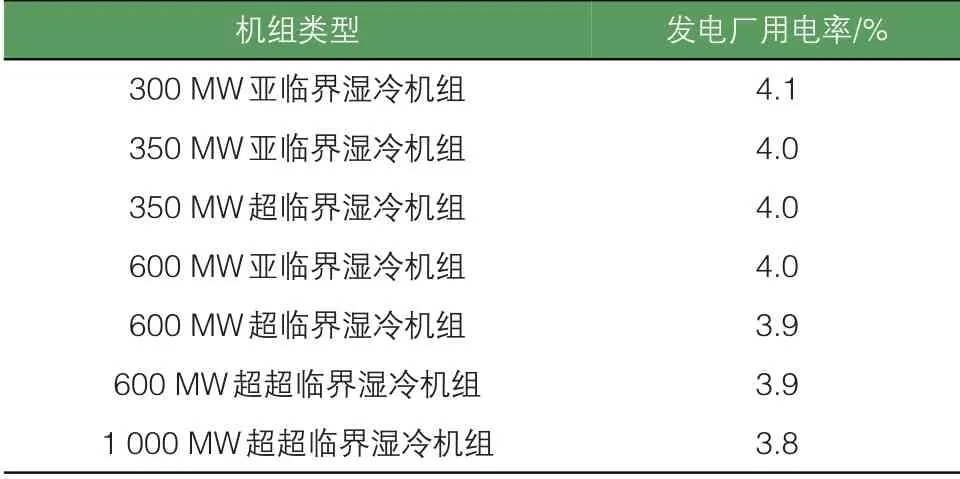

影响机组厂用电率的因素主要有电厂各用电辅机耗电率。表1为各典型机组的发电厂用电率表。

表1 典型机组的发电厂用电率表

基于调研研究各典型机组设计和运行情况,总结各主要因素对设计发电煤耗的影响量,如表2所示。

表2 主要因素对设计发电煤耗的影响量(单位:g/kWh)

2 火电机组的综合节能改造技术

基于对火电机组的能耗诊断和评估以及当前主流改造技术,本文研究从汽轮机系统改造、冷端提效优化技术、热力系统及辅助系统优化改造技术等方面开展综合节能改造工作。

2.1 汽轮机系统改造

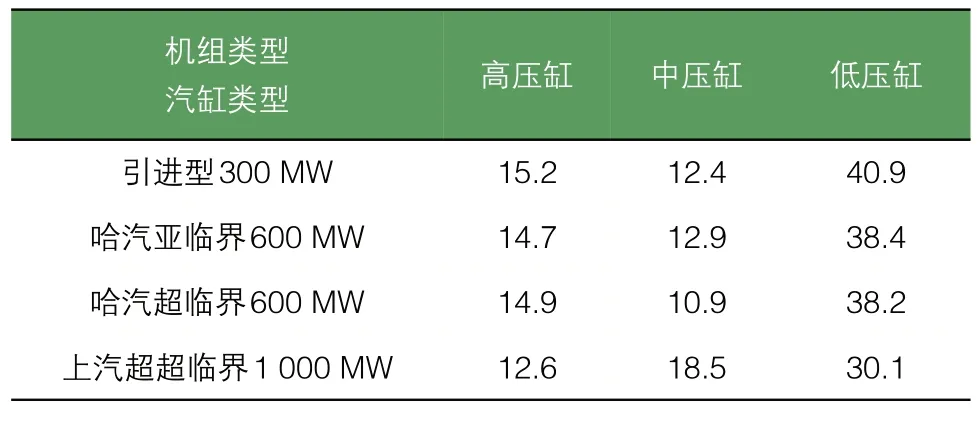

根据典型机组汽轮机设计热力性能数据,采用等效焓降的方法可以计算出汽轮机各缸效率每降低1%对机组热耗率的影响,结果如表3所示。

表3 各缸效率每降低1%对机组热耗率的影响数据(单位:kJ/kWh)

通过调研分析,造成汽轮机本体通流效率低于设计值的原因主要有:

1)汽轮机厂家由于某些原因将汽轮机设计效率设计得偏高。

2)个别级通流间隙设计不合理。

3)汽轮机厂家设备加工和安装质量与设计存在差距。由于安装等原因,导致汽轮机通流间隙未能调整至设计范围,造成实际通流径向间隙大于设计值。

4)机组启、停及运行中存在高、中压缸温差超标或启停运行操作方式不当造成通流部分汽封磨损。

5)汽水品质差、通流部分结垢严重。

要解决汽轮机本体通流效率低这个问题,主要从两个阶段开展工作:一是设计制造阶段;二是运行维护阶段。

设计阶段应采用全三维设计计算减少动叶和静叶的冲角损失等以减少叶型损失;增加叶片相对高度、采用可控涡设计技术降低环形叶栅根部和顶部的二次流损失;釆用先进的汽封结构和形式,减少漏汽损失;合理增大动叶和静叶之间的间隙,设计有效的去湿结构,减少湿汽损失;低压缸通流部分叶根、叶顶边界形状设计为光顺结构;优化排汽缸气动性能,减少余速损失;对高、中压合缸机组的过桥汽封进行优化设计,在安全运行的前提下减少汽封间隙以减少损失。

在运行维护阶段应合理地调整汽封间隙;开展机组调门流量特性优化和滑压运行优化,减少进汽阀门节流损失;减少工质泄漏;减缓机组老化。

2.2 冷端提效优化技术

机组冷端损失是电站损失中最大的一部分,因此优化冷端损失是非常重要的节能降耗方式[2]。

通过汽轮机制造厂家提供的真空变化对汽轮机热耗率的修正曲线,发现N300-16.7/538/538型机组真空每升高1 kPa,机组热耗率将增加约66 kJ/kWh;N600-24.2/566/566型机组真空每升高1 kPa,机组热耗率将增加约61 kJ/kWh,如图1所示。这说明真空偏高对机组经济性影响是非常明显的。

图1 某N600-24.2/566/566型机组真空变化对汽轮机热耗率的修正曲线

在机组运行中,造成机组真空偏髙的原因可能有:外部空气漏进凝汽器中、凝汽器热负荷过大、凝汽器冷却管束积垢、循环水流量较低、循环水入口温度升高等。

现阶段使用最广泛的冷端优化方法是寻找机组最佳运行真空。寻找最佳运行真空,是以机组功率、循环水入口温度和循环水流量为变量,以机组微增出力与真空泵和循环水泵耗功增量之差为目标函数,该目标函数最大时所对应的真空即为最佳运行真空。通过对目标函数的计算可得到特定循环水入口温度条件下机组的最佳真空和相应的循环水流量。然后,根据冷却水流量,合理调整循环水泵的运行方式,提高机组运行的热经济性。

但是,该方法在使用过程中会出现问题。常规冷端优化方法是假定在循环水流量变化时,凝汽器入口循环水温度不发生变化。这显然是有局限性的。在机组实际运行中,当循环水量变化时,凝汽器入口水温会随冷却塔出口水温改变而改变。所以需要对冷端进行整体优化。

针对冷端提效优化,要有全局意识和整体意识,提出采用大冷端思想,对冷端系统进行整体诊断,全局优化。采用大冷端主要是从冷却塔、凝汽器、真空泵、循环水泵统筹考虑。图2所示为冷端综合提效改造技术简图。

图2 冷端综合提效改造技术简图

针对冷却塔设计不合理[3-4]、凝汽器清洁度不佳[5]、真空泵与维持真空需求不匹配、循环水泵运行有节能空间以及循环水泵调度方式不合理等问题,可以采用如下措施优化冷端系统。

1)采用风水匹配优化冷却塔强化换热技术

对于冷却塔配水配风设计不合理的问题,可以借助数值模拟,建立三维冷却塔模型及冷却塔热力特性计算模型,研究气象条件、冷却塔内流动及传质传热等情况,研究分析不同的填料及配水方式对冷却塔内流场、温度场以及冷却效果的影响。冷却塔优化的目的是降低出塔水温。可以从以下几方面进行改造:通过非均匀填料布置、淋水密度及填料区非等高布置等综合优化,出塔水温可降低;通过更换新型高效喷嘴,变化喷射颗粒直径以加强传热,进一步降低出塔水温;在塔底加装刀锋板整流,实现雨区中心补风。

2)凝汽器在线清洗及强化换热技术

采用凝汽器在线清洗系统或者清洗机器人系统,实时在线清洗凝汽器管束,维持凝汽器高清洁度。

3)高效真空维持系统

常规真空泵是按照最大抽气量设计的,故其耗电量较大,而机组在正常运行工况下,凝汽器漏入的空气量远小于真空泵的设计抽气量。以某660 MW超超临界机组为例,其允许漏气量为132 kg/h,而实际运行中一般情况下的漏气仅有25 kg/h,因此,常会出现“小车配大马”的现象,浪费能源。

采用高效节能的抽真空装置,可以替代常规水环式真空泵,在机组正常运行情况下维持火电厂凝汽器真空,以达到节能降耗的作用。目前使用效果较好的有蒸汽喷射器[6]和罗茨真空泵装置。

4)循环水泵调度优化技术

常规优化方法是假定在循环水流量变化时,凝汽器入口循环水温度不发生变化[7]。在机组实际运行中,当循环水量变化时,凝汽器入口水温会随冷却塔出口水温改变而改变。所以需要对冷端进行整体优化,使得凝汽器、循环水泵、冷却塔互相耦合的关系能够从冷端全局进行考虑。

2.3 热力系统及辅助系统优化改造技术

热力系统及辅助系统优化主要可从蒸汽参数优化、高/低压加热器运行优化、疏水系统优化等方面着手开展研究工作。

根据朗肯循环可知,提升蒸汽初参数,可以提高热力循环效率。所以在设计参数已经确定的情况下,应尽量降低蒸汽参数与设计值的偏差,降低减温水用量,提高锅炉安全性和经济性。蒸汽参数优化可以从壁温测点的部位数量代表性、管道材料、管道系统的布置、炉内高温管屏的定制校核等方面进行优化。

根据等效焓降法[8],可以计算得出加热器端差每升高10℃对机组热耗率影响值。结果如表4所示。

根据表4结果,可以得出降低加热器端差,尤其是上端差对机组运行优化有所帮助。造成端差大的原因主要可能有加热器水位变化、抽汽管道压降变化、通过加热器的凝结水或给水流量变化、加热器导向板泄漏、加热器内存在不凝结气体、加热器管子积垢等。对于以上原因,可以采取优化加热器水位、优化加热器排气、消除导向板泄漏、清洗加热器管束等方法改善加热器端差。

表4 加热器端差每升高10℃对机组热耗率影响值(单位:kJ/kWh)

电厂疏水系统是电厂能够安全运行的必不可少的保护系统,疏水系统的内漏不仅浪费高温高压工质,而且增加了凝汽器的热负荷,不利于机组经济运行。所以针对疏水系统优化,基本原则是简化系统,优化疏水管道布置,合理合并减少阀门。

3 结语

本文在“双碳”目标背景下,在研究火电机组目前流行的改造技术的基础上,结合对机组能耗诊断方面的研究,提出了火电机组整体优化的综合节能改造技术,并从汽轮机本体、冷端系统、热力系统等存在的问题出发,提出了相应的改造优化措施和方法,对未来的节能综合改造提供一定的指导和帮助。