用LSR制造微膜:交钥匙的液态硅胶加工方案

文/KraussMaffei Petra Rehmet

无论是精确计量药物,还是可靠分离不需要的材料,现代医学都极大地依赖于可靠的过滤技术。该技术所需的小型医用薄膜,通常由液态硅胶(LSR)制成。针对这种高科技材料的加工,克劳斯玛菲提供完整的交钥匙系统。

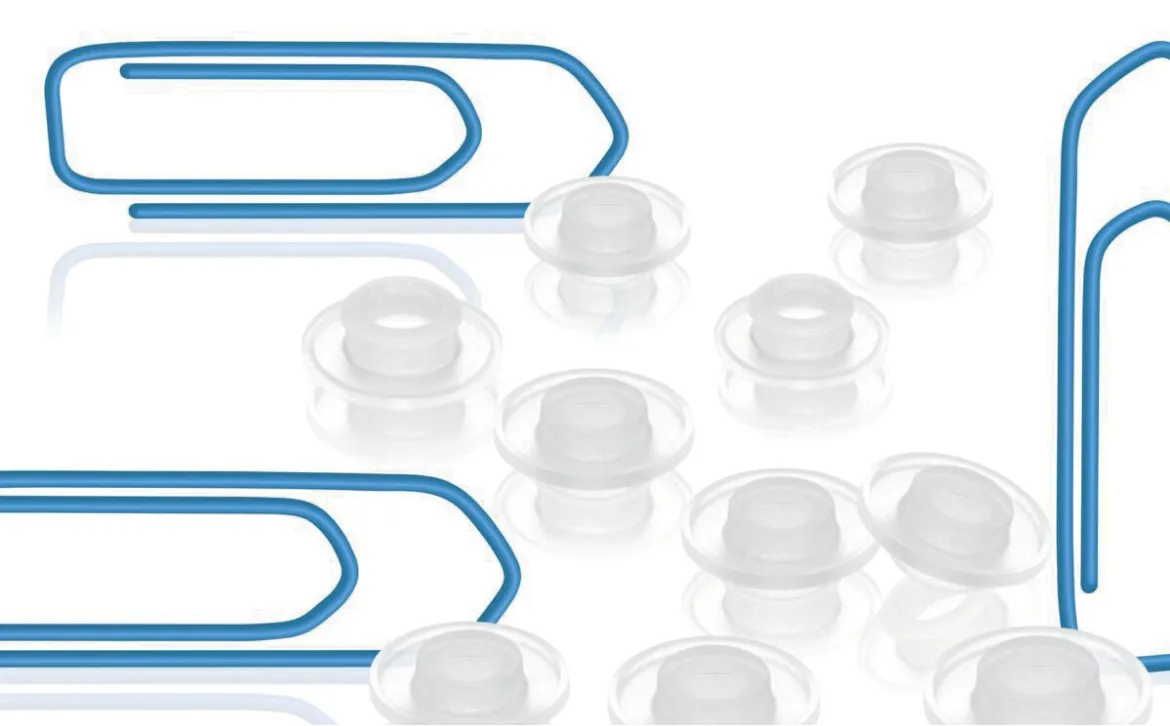

由液态硅胶(LSR)制成的小型医用膜重量轻且非常薄,只有0.03 g和0.02 mm,即使在8腔、16腔或32腔的模具中成型,注射量也保持在最低水平,这意味着需要使用高精密的小型注射机,对此,克劳斯玛菲全电动的PX 25和PX 50注射机非常适合此类产品的成型,它们为创造洁净室环境提供了极大的便利。

液态硅胶是全明星材料

液态硅胶(LSR)具有生物相容性,而且具有抗菌性,在不含增塑剂的情况下提供持续的柔韧性。它坚固耐用且耐热,可经受消毒处理。但是,对液态硅胶(LSR)的加工却与传统的热塑性注射成型有着很大的区别,需要一定的专业知识,或者由经验丰富的合作伙伴提供指导。

比如,对塑化单元(冷)和模具(热)进行温度控制就是相反的两种操作,而且存在明显的批次波动,意味着要想获得恒定的粘度值从而确保一致的注射量,是一件困难的事情。为确保微膜的功能性,可重复的注射量对于成型至关重要,在此方面,即使极微小的偏差,也会导致微膜无法使用。

低注射量和大模板

通过两个例子,克劳斯玛菲证明了其高度灵活的机器是生产这种微型产品的最佳解决方案。

一台配有两个可调注射单元(螺杆直径为15 mm,而不是标准的30 mm)的PX 50-180 SilcoSet注射机,搭载一副32腔模具,生产这种微膜。由于膜重只有0.03 g,且厚度只有0.02 mm,因此,所需的注射量很低,但却需要很大的模板。PX系列注射机在保持整体高度紧凑的同时,允许扩大模板面积。由两部分构成的机器底座,允许客户根据特定需求调整机器配置,以精确适应项目的具体所需。今后,如果需要成型更重的部件,SP180注射单元同样适合,只需要采用一个新的塑化单元即可。

顶出器是电动的,而且得到了封装,因而满足了医疗技术领域严苛的洁净室要求。另一个亮点是,伺服液压驱动的注射单元为喷嘴提供了接触力,这确保了低粘度的LSR材料可以通过开启的冷流道而可靠、无泄漏地注射到模具中。当这种微膜成型后,就是自动化系统该发挥作用的时候了。

在狭小空间内实现的高端自动化

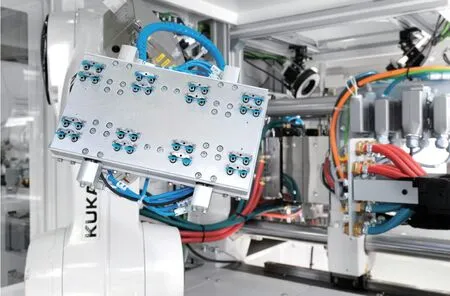

在不到2 s的开模时间内,一台六轴机械手以极高的运行精度,抓取所有的32个微型部件,将它们从模具中取出,从而在如此短的接触时间内,确保了操作过程的稳定性。对克劳斯玛菲团队而言,实现从热(190℃)模中取出这种复杂的脱模操作,的确是一项特殊的挑战,尤其是考虑非接触操作要求时。在此应用中,机械手夹子的尺寸仅为200 mm×100 mm,为了确保同时抓住所有的微型部件以及整个操作过程的可靠性,对生产公差提出了特别高的要求。

几乎所有的部件,其公差都被控制在百分之一毫米的范围内。除抓取外,还需要借助真空来确保微膜被吸附在夹子上,这样,可以进一步确认是否所有的32个微型部件确实都在夹子中。夹子的零件精细可调,因而能在设置过程中得到调整,然后固定到位。脱模后,所有的微膜经放电后,按模腔的不同被分类放入收集管中。整个自动化单元,占用的面积仅为1 300 mm×600 mm。

用于医疗技术的复杂微型部件:由LSR制成的开槽微膜仅重0.0 375 g

超轻的0.0 375 g

第二个微膜项目更具挑战性:一台PX 25-55 CleanForm注射机同时生产出8个仅重0.0 375 g的小型部件,总注射量仅0.3 g。为使之行之有效,克劳斯玛菲开发了一根直径仅12 mm的螺杆,合作伙伴公司Nexus Elastomers Systems为此提供了全新的微型计量系统ServoMix X1。根据要求,必须在脱模前将这些微膜切开,这是利用集成在夹子中的精细刀片实现的。随后,就是在此系统中完成袋装操作,这一过程由一台摄像机进行监控。得益于PX系列注射机的模块化设计,使得为该机器匹配相应的洁净室技术非常轻松,比如层流箱、封闭的驱动、抗静电的表面或符合FDA要求的液压油。

安全操作:一台6轴机械手取出所有的32个微型部件

良品率高

克劳斯玛菲还建议将APC plus机器功能用于硅树脂的加工,它能确保注射量达到高度的一致性,从而保证微型部件生产的高良品率。最坏的情况是,欠填充会导致夹子在本应脱模时伸入空隙中。APC plus功能则可以根据熔体的粘度和存储的材料参数(如压缩率)来计算出注射与注射之间的最佳转换点,以补偿上游硅树脂生产过程中出现的批次波动,以及添加颜料或环境条件变化带来的影响。

总之,不管微膜多么轻、多么薄,或者是否有开槽,微膜的生产商们都可以依靠克劳斯玛菲的PX注射成型系统来生产此类产品。