应用聚羧酸减水剂的免蒸压管桩混凝土

户广旗,刘文状

(威海中恒管桩有限公司,山东 威海 264207)

0 引言

PHC 管桩是采用先张法预应力并经过高压蒸汽养护制成的一种混凝土预制构件[1-5]。PHC 管桩具有单桩承载力高、施工运输方便、造价低廉等优点,因此被广泛应用于建筑、港口码头、公路铁路等工程中[6-7]。目前,PHC 管桩主要掺加磨细石英砂作为矿物掺合料[8],并采用两段式养护工艺,即常压蒸汽养护—高压蒸汽养护。在常压蒸养过程中,蒸汽温度达到 90℃ 左右,在高压蒸养过程中,高压釜内温度达到 200℃左右,压力1MPa[9]。这种生产工艺可以快速提高混凝土强度,加快出厂速度,但也会产生一系列问题:(1)蒸汽用量大,消耗大量资源;(2)产生废气,造成环境污染;(3)混凝土耐久性差等。为满足环保政策要求,对免蒸压生产工艺的研究具有重大意义。

总结前人研究成果,我国免蒸压技术主要通过以下三种途径:(1)改善胶凝材料体系,提高水泥砂浆强度;(2)添加高效减水剂,降低水胶比;(3)添加高活性矿物掺合料。聚羧酸减水剂具有减水率高/节约水泥用量/抗冻抗渗性好等优点,可用来制备低水胶比混凝土。因此,实现免蒸压生产工艺,掺加聚羧酸减水剂至关重要。

1 原材料与试验方法

1.1 原材料

(1)水泥:采用 P·I52.5 三菱水泥,其化学成分见表 1。

表1 水泥化学组成 wt%

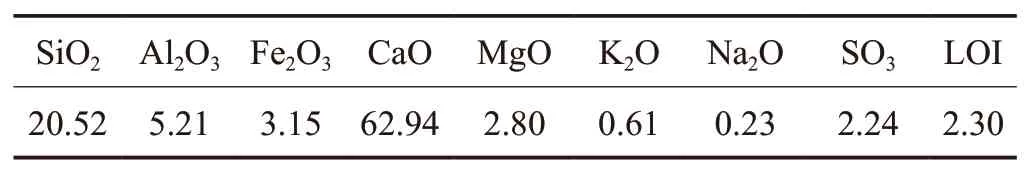

(2)矿粉:山东本地 S95 级矿粉,比表面积453.48m2/kg,密度 2.85g/cm3,筛余量 1.3%。主要化学成分见表 2。

表2 矿粉主要化学成分 wt%

(3)掺合料:高掺 1#,主要成分为粉煤灰,密度2.4g/cm3,堆积密度 0.65g/cm3,主要化学成分见表 3。

表3 掺合料化学组成 wt%

(4)粗骨料:花岗岩碎石,压碎指标为 9.4%。颗径 5~16mm 的小石和 16~25mm 的大石按比例混合后使用。

(5)细骨料:采用河砂,细度模数 3.2,含泥量0.8%。

(6)减水剂:聚羧酸减水剂。

1.2 试验方法

混凝土坍落度按照 GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》执行;混凝土成型、养护、抗压强度按照 GB/T 50081—2019《普通混凝土力学性能试验方法标准》执行。具体养护制度见图 1。

图1 养护制度

2 聚羧酸减水剂特性及减水机理

与萘系减水剂相比,聚羧酸减水剂具有以下特性[10]:(1)减水率高。聚羧酸减水剂减水率在 25%~40% 之间,在保证混凝土和易性的情况下可以大幅度降低混凝土的水胶比,适合制备高强度混凝土。(2)混凝土和易性好、坍落度损失率小。由于聚羧酸减水剂具有优异的分散稳定性,因此制备的混凝土流动性较好,坍落度损失率较小。普通聚羧酸减水剂可保证 1 小时内坍落度不出现损失,聚羧酸减水剂和超细粉矿物掺合料共同使用效果会更好。(3)对环境温度要求较低。聚羧酸减水剂可在北方大部分地区的冬季使用而不会对混凝土产生影响。

混凝土中掺入减水剂后,减水剂的憎水基团定向吸附于水泥颗粒表面,而亲水基团指向水溶液,构成单分子或多分子层吸附膜。由于表面活性剂的定向吸附,使水泥胶粒表面带有相同符号的电荷,于是在同性相斥的作用下,不但能使水泥-水体系处于相对稳定的悬浮状态,而且,能使水泥在加水初期所形成的絮凝状结构分散解体,从而将絮凝结构内的水释放出来,达到减水的目的[11]。减水剂加入后,不仅可以使新拌混凝土的和易性改善,而且由于混凝土中水灰比有较大幅度的下降,使水泥石内部孔隙体积明显减少,水泥石更为致密,混凝土的抗压强度显著提高。

3 试验研究

3.1 不同减水剂性能比较

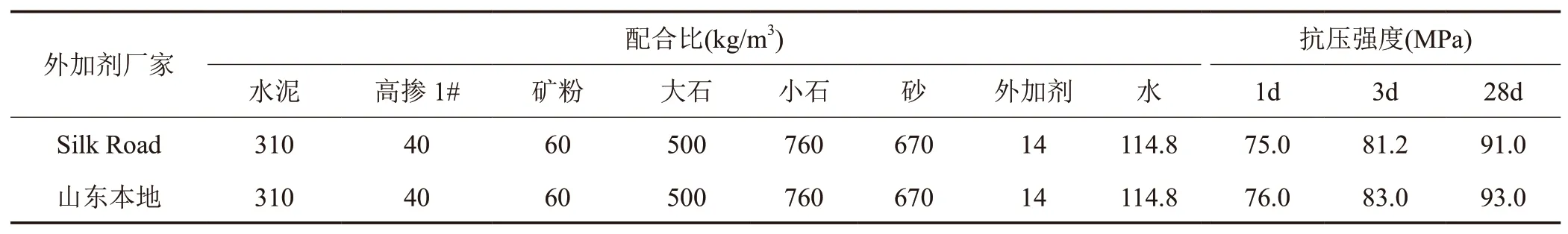

选取两种聚羧酸减水剂:韩国 Silk Road 减水剂,固含量 50%,减水率 28%;山东本地减水剂,固含量40%,减水率 28.5%。为了掺加后搅拌更加均匀,两种减水剂均稀释至 10% 浓度。根据以往经验,两种减水剂掺量均设定为 14kg/m3,通过调整用水量调节混凝土的和易性。试验配比见表 4。

表4 不同厂家减水剂混凝土配比及强度

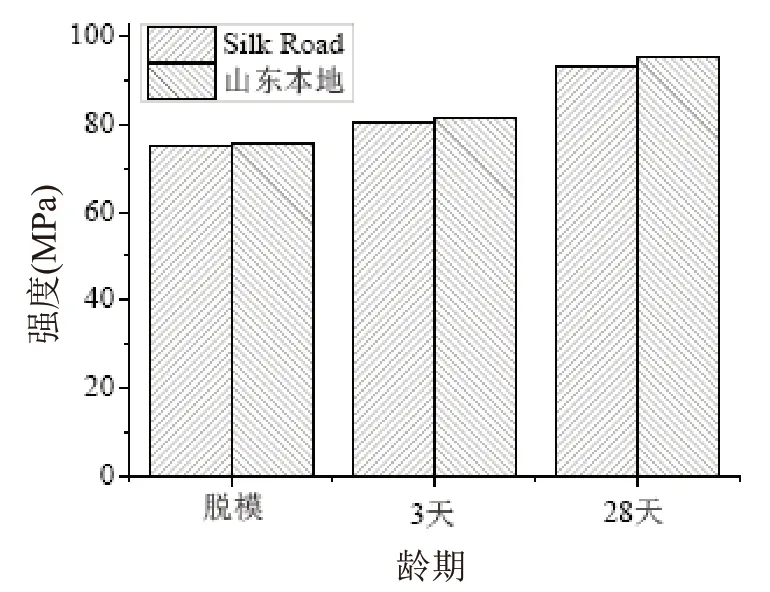

为了达到车间操作要求,两种减水剂水胶比均控制在 0.25~0.28 之间。混凝土强度见图 2。

图2 不同厂家减水剂混凝土强度

从试验结果可以看出,两种减水剂性能均满足管桩混凝土要求。常压蒸汽养护后脱模强度均在 75MPa 以上,3 天强度在 80MPa 以上。综合考虑成本、运输等因素,优先选取山东本地减水剂使用。

3.2 减水剂掺量对混凝土性能的影响

受减水率限制,减水剂在混凝土中的掺量有一个特定的范围。减水剂掺量超过这个范围,混凝土和易性降低,新拌和的混凝土发硬、泌水;减水剂掺量低于这个范围,为了满足和易性要求就要适当增加用水量,最终导致混凝土强度降低。在免蒸压管桩混凝土中减水剂的掺量更要严格控制,否则会导致管桩混凝土离心不成形、管桩内壁不光滑等。分别研究减水剂掺量为 9~15kg/m3时混凝土的和易性与强度。试验配比见表 5。

表5 不同减水剂掺量混凝土配比及强度

减水剂掺量 9~15kg/m3,在这个范围内混凝土没有出现泌水现象,且离心效果好,管桩内壁光滑,混凝土强度见图 3。

图3 不同减水剂掺量混凝土强度

减水剂掺量为 9kg/m3时,为了达到生产操作要求,水的用量适当增加,水胶比为 0.28,常压蒸养后混凝土脱模强度为 65MPa,3 天强度 69MPa,前期强度太低,不符合工业化生产要求。为了提高混凝土早期强度,满足 3 天达到 C80 的出厂要求,在满足和易性的条件下适当提高减水剂用量,降低水胶比。当减水剂掺量为 14kg/m3时,混凝土水胶比 0.25,和易性满足生产要求,常压蒸汽养护后,脱模强度为 75.5MPa,3 天强度为 81.3MPa,满足 3 天出厂即达到 100% 设计强度的要求。继续增加减水剂的用量,混凝土强度会略有增加,但此时混凝土对水的用量尤为敏感,在砂石骨料含水率不能精确控制的情况下,想要达到理想的和易性比较困难。综合考虑,减水剂的掺量设定为 14kg/m3。

3.3 胶凝材料用量对混凝土性能的影响

随着胶凝材料用量的增加,减水剂的用量相应增加才能保证混凝土的和易性。不同胶凝材料用量混凝土试验配比见表 6,试验结果见图 4。

图4 不同胶凝材料用量对混凝土强度的影响

表6 不同胶凝材料用量混凝土配比及强度

从试验结果可以看出,当胶凝材料用量为 400kg/m3时,减水剂用量为 13.5kg/m3,此时混凝土的和易性满足生产要求,脱模强度为 68MPa,3 天强度为 70MPa,强度不满足要求。胶凝材料用量增加至 410kg/m3时,减水剂用量为 14kg/m3,脱模强度为 75.7MPa,3 天强度为 81.3MPa,和易性、强度均满足要求。继续增加胶凝材料用量,混凝土各龄期强度均有不同程度的提高,强度富余较大。综合考虑,胶凝材料用量为 410kg/m3时,性价比最优。

4 结语

(1)聚羧酸减水剂在免蒸压 PHC 管桩混凝土的制备中必不可少,且减水剂减水率不小于 25%。

(2)减水剂掺量应严格控制,掺量高会导致混凝土的可操作性不好,离心效果差,掺量低会导致强度下降。本试验用减水剂减水率 28.5%,在掺量为 14kg/m3时效果最好。

(3)胶凝材量用量高,混凝土强度高,强度稳定性好,但混凝土单方成本高,综合考虑,本试验认为,胶凝材量为 410kg/m3时性价比最高。