钢片表面异常原因分析

康 元,徐 昊

(航天精工股份有限公司,天津 300300)

某型号钢片在进行表面处理打磨期间发现表面有疑似裂痕,经过镀锌表面处理后缺陷更加明显。此产品为45号钢,首先将圆钢切割成圆片,经调制处理后进行打磨,机械加工到相应尺寸并钻安装孔,最后表面镀锌处理。

1 分析内容及方法

为找出表面异常原因,对3件故障件(编号为1#、2#、3#)进行化学分析、宏观微观形貌观察、能谱成分分析、金相检测分析异常原因。

1.1 化学成分

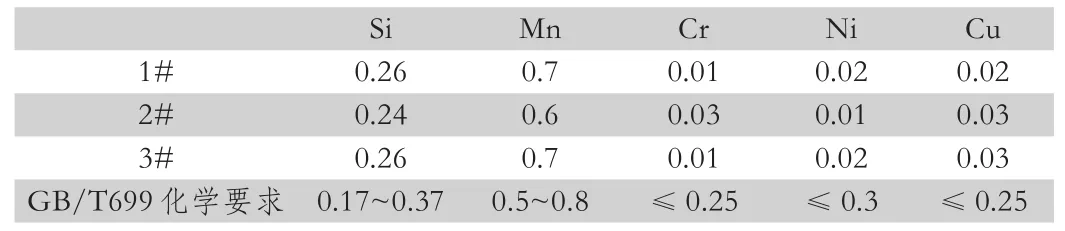

采用电感耦合等离子体发射光谱进行化学成分检测,结果见表1。符合45号钢化学成分要求。

表1 故障件化学成分(%)

1.2 宏观观察

对1#、2#、3#圆片进行外观检查,1#圆片在中间位置有疑似裂纹缺陷,长约0.5mm。2#圆片表面靠近边缘部位呈现白色点状缺陷。3#圆片表面中间部位呈现黑色点状缺陷。其外观形貌如图1所示。

图1 故障件外观形貌

1.3 微观形貌检查

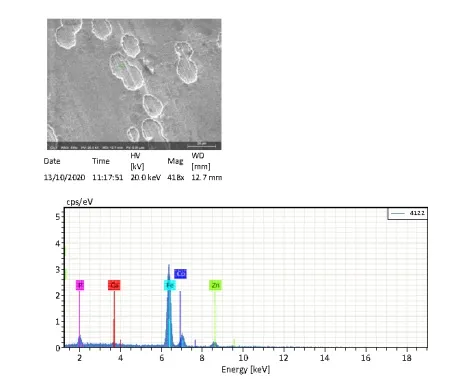

切取样品表面异常区域,超声波清洗放入扫描电镜下对其表面形貌进行观察。1#圆片缺陷位置为裂纹形貌,裂纹区域镀层已掉落,周围有少量腐蚀点,能谱检测可见缺陷区域已漏出基体材料成分,将镀锌层去掉后采用扫描电镜观察,发现表面有损伤痕迹,损伤周围金属有折叠现象,形貌及能谱如图2所示。2#圆片缺陷位置为点状腐蚀形貌,能谱分析缺陷区域有氧元素,如图3所示。3#圆片缺陷位置也为点状腐蚀形貌,能谱分析缺陷区域有氮元素,如图3所示,镀层表面有氧、氮等气体元素为空气中暴露后所形成。

图2 1#圆片缺陷位置表面形貌及能谱

图3 2#圆片缺陷位置表面形貌及能谱

图4 3#圆片缺陷位置表面形貌及能谱

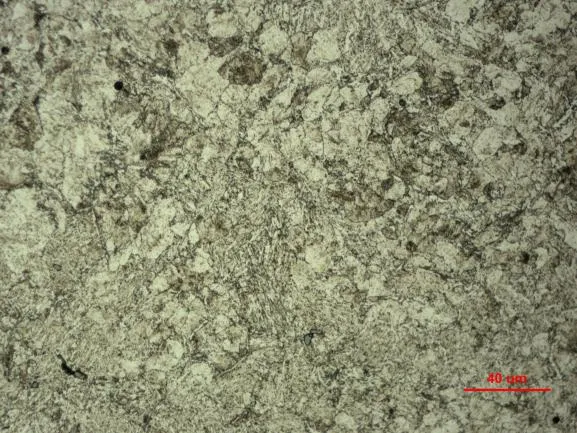

1.4 金相组织检查

将故障件切下的部分的进行微观组织检查。1#圆片裂纹区域纵向深约7mm,裂纹两侧有球状氧化物及硫化物夹杂聚集,其余部分夹杂物较少,腐蚀后发现显微组织有带状偏析现象,裂纹位于其中其中一处偏析处,如图5所示。2#和3#圆片无裂纹,存在少量的非金属夹杂物,组织有带状组织偏析,无裂纹,如图6和图7所示。

图5 1#非金属夹杂及显微组织(纵向)

图6 2#显微组织(横向)

图7 3#非金属夹杂及微观组织(纵向)

2 综合分析

该3件钢片均存在带状组织偏析,1#样有非金属夹杂物聚集,在热处理过程中热应力作用,导致钢片沿中心处开裂。2#、3#未发现有裂纹,外侧表面说明表面镀锌钝化层已被破坏,表面锌层已经被氧化[1],镀锌表面缺陷为镀锌过程中腐蚀现象。

3 结论及建议

(1)该钢片表面缺陷有开裂现象,镀锌表面有腐蚀现象。由于原材料的显微组织具有偏析和非金属夹杂物聚集,建议加强对原材料纵向夹杂物和带状组织偏析质量控制,同时加强加工过程产品防护。

(2)已加工的产品建议采用超声波探伤进行挑选有裂纹钢片。