氢氧化钠浸出硫化砷渣制备砷酸钙

李瑞冰, 李衍林 , 卢文鹏, 马雁鸿, 张启旭, 吴 楠, 于三三

(1.沈阳化工大学 机械与动力工程学院,辽宁 沈阳 110142;2.云南驰宏锌锗股份有限公司,云南 曲靖 655011)

0 引言

在铅锌冶炼过程中,焙烧炉所产生的含硫烟气常用洗涤的方法收集其中的硫、用以制备硫酸,制酸工艺产生的废水含有大量有毒物质砷以及重金属元素[1]. 对于这种强酸性废水通常使用石灰进行中和,或与三价铁共沉淀的方法来处理[2-4]. 另一种方法是用硫化钠或硫化氢处理,使污酸水中的砷与硫结合为三硫化二砷沉淀,达到除砷的目的[5-7]. 前一种方法会产生大量的固体废渣,一般处理一吨砷产生渣18~20 m3,且其沉淀物内含有很多氢氧化铁,固液分离困难,分离的固体物内含水率高,难以处理. 硫化法产生的渣量小,一般处理一吨砷产生渣2.2~2.3 m3,砷的去除率可达99.97%,对含砷3420 mg/L的污水处理后水质达0.21 mg/L[8-9],目前我国一些企业在使用此方法.

硫化砷(As2S3)熔点低(360 ℃)、易挥发(沸点565 ℃)、易于与氧反应,可溶于硝酸,加热到一定温度后在空气中可以被氧化为三氧化二砷,即砒霜. 随着硫化沉淀法在有色金属冶炼过程中的广泛使用,大量的硫化砷渣沉淀也随之产生,如果不经处理直接排放到环境中,极易被空气氧化或雨水浸泡,砷离子随之便会析出并浸出到地表水和土壤中,对环境和人体造成极大危害[10-11].

目前已开发了多种技术实现硫化砷渣的利用和无害化处理. 赵侣璇等[12]人采用氯化铜对硫化砷渣浸出,通过氯化亚锡将浓缩的浸出液还原制备单质砷,砷的浸出率达到99.55%,单质砷的产生率为47.22%. 张焕然等[13]人进行了加压浸出工艺处理富铼砷滤饼,得到砷、铼和硫产品,苏念英等[14]人以氢氧化钠和次氯酸钠溶液为复合浸出剂,从磷酸生产过程产生的硫化砷渣中浸出砷,砷的浸出率为97.81%. 李岚等[15]提出加压氧化浸出处理硫化砷渣的新工艺,砷、铜的浸出率均可以达到97%,该方法具有流程短、砷浸出率高、浸出时间短等优点. 砷及砷制品的市场有限,大量的硫化砷渣需要无害化处理.目前普遍采用的方法是将硫化砷渣转化为性质稳定的砷酸钙、臭葱石以及砷铝石等[16-17]. 本文的研究用氢氧化钠溶液浸出硫化砷渣,然后将浸出的砷酸钠溶液与氯化钙溶液反应得到了砷酸钙沉淀,转化得到的砷酸钙可通过水泥固化等方法进行无害化处理.

1 实验原料及设备

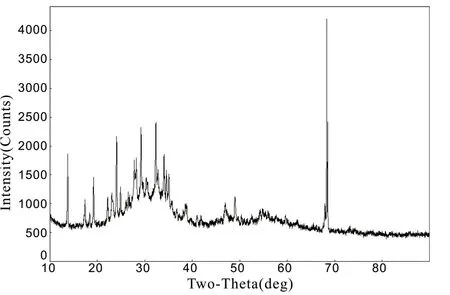

实验试剂氢氧化钠、氯化钙均为国药分析纯试剂. 实验设备主要有JJ-1-60 w电动搅拌机;XMTD-7000型数显电热恒温水浴;FA2004型电子天平;DHG-9240A型电热恒温鼓风干燥箱. 硫化砷渣原料为云南某公司提供,试样经80 ℃恒温24 h干燥烘干,化学分析结果见表1. XRD和SEM分析结果见图1、图2.

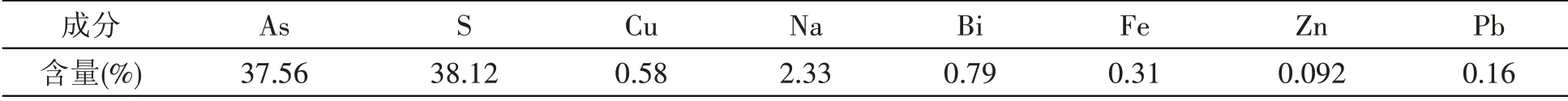

表1 硫化砷渣主要元素化学分析结果

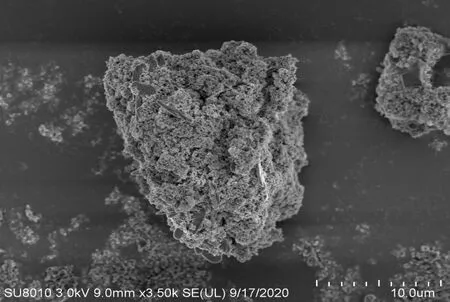

由表1分析结果看出,硫化砷渣含砷37.56%、硫38.12%,此外含钠2.33%、铜0.58%、铋0.79%、铁0.31%,铅和锌含量较低,分别为0.16%和0.092%. 由XRD物相分析结果可见(图1),硫化砷渣物质组成主要是由As和S组成的化合物且形式呈多样化,主要物质为As2S6O21、As2S3O12、As4S4、As2S3、AsS、As2S5、As4S3、As4S5、As4S、As2O3·SO3等,还有少量的CaO-As2O5-SO2. 从XRD形态可见,硫化砷渣没有出现衍射峰,结果为漫散射图形,呈现非晶态特征. 扫描电镜对硫化砷渣形貌分析可见(图2),硫化砷渣颗粒呈疏松堆积状,表面细密且有坑洼,这种结构易于吸收水分或与其他可反应的物质发生反应.

图1 硫化砷渣XRD分析结果

图2 硫化砷渣SEM图

2 反应的热力学分析

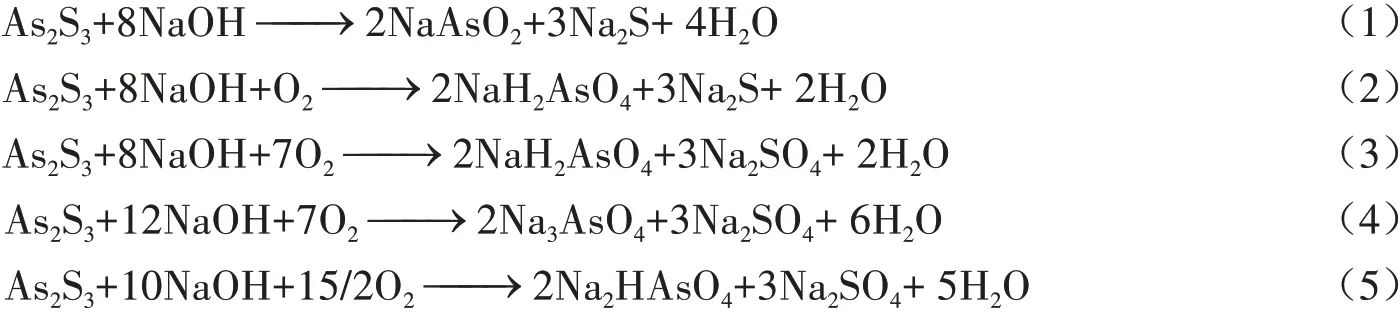

硫化砷渣可以与NaOH溶液发生的如下反应:

反应(1)~(5)的标准Gibbs自由能计算结果如图3. 由图3可见,各反应的Gibbs自由能均小于0,表明这些反应在标准状态下均能够进行. 而反应(3)~反应(5)的吉布斯自由能比反应(1)、反应(2)的值更低,说明硫化砷渣与氢氧化钠更易于生成砷酸钠和硫酸钠.

图3 硫化砷渣氢氧化钠浸出反应热力学分析

当砷酸钠溶液与氯化钙溶液混合,将发生如下反应:

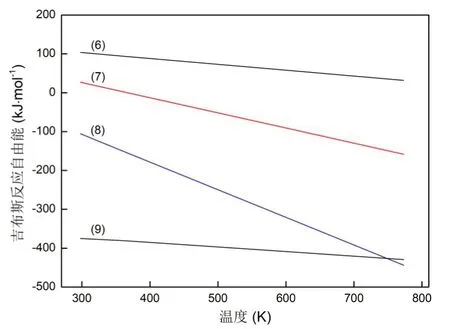

反应(6)~(9)的标准吉布斯自由能计算结果如图4,由图4可见,各反应的自由能值较高,其中反应(6)反应(7)的标准反应自由能在常温下大于零,但由于生成Ca3(AsO4)2沉淀,液相组分活度对反应熵的影响,使反应自由能变小. 特别是反应初期,产物的活度很低的情况下.

图4 砷酸钠钙化反应热力学分析

根据范特霍夫方程(Van 't Hoff equation):

对于化学反应:

反应的活度熵为:

B可以是NaH2AsO4、Na2HAsO4、Na3AsO4,D为CaCl2,E为NaCl,F为HCl,b、d、e、f为反应式中各项目的系数.

3 结果及讨论

3.1 硫化砷渣浸出

按与硫化砷反应化学计量过量20%称取NaOH,首先将NaOH溶于蒸馏水中,然后缓慢加入硫化砷渣,液固比5-8,通入空气,搅拌转速为150 r/min,温度分别为常温(28.5 ℃)、50 ℃、80 ℃,浸出时间分别为0.5 h、1 h、1.5 h、2 h,浸出完毕之后将反应后的液体用真空过滤装置进行减压抽滤并收集浸出液,浸出结果如图5.

由图5可知,常温下浸出反应砷的浸出率最大,温度的升高对提高砷的浸出率不利,热力学分析也显示升高温度对浸出反应不利(图3),温度升高标准反应自由能增加,反应平衡常数k变小.反应时间对浸出率影响不大,在浸出时间1 h浸出率最大(图5a). 由图5a可以看出,浸出过程在反应0.5 h时砷的浸出率就已经达到了97%以上,在0.5 h到1 h这段时间内砷的浸出率缓慢升高,在浸出时间1 h达到最大,这说明浸出反应进行迅速,在0.5 h内已经基本完成.常温反应砷的残渣率最小(图5b),浸出液体为褐色透明液体,说明硫和砷均为离子,液体为离子液体.

随着浸出时间增加,残渣中的含砷浓度增加(图5c),这是因为沉积物中除了砷酸盐,还有硫酸盐、铁酸盐等. 如图6的XRD分析所示,这些沉淀物主要是砷酸盐、硫酸钠和少量铁酸盐等(Fe2As4O12、Zn3(AsO3)2、Pb14As6S23、Pb(Cu2+,Fe2+)2(AsO4,SO4)2(CO3,H2O)0.7、NaAsO2、PbBi6As2O15、BiAsO4、Na2SO4、CaSO3、Na3Fe(SO4)3、Cu4Na3S4、Ca2Fe22O33、PbFe12O19、PbFe4O7、Pb2Fe2O5、As2O3). 随着时间增加,沉积的硫酸钠与其他砷酸盐反应进入溶液(反应式13),渣中砷的浓度增加. 图7示出各砷酸盐按反应式(13)的热力学计算结果. 砷酸为强酸性酸,当温度升高,砷酸盐可以与硫酸钠发生复分解反应,生成砷酸钠和硫酸盐. 0~1 h为浸出反应阶段,1~2 h为浸出反应完毕,砷酸盐以及一些不溶物沉积阶段.综合来看,浸出温度为常温,浸出时间1 h,残渣率最低,浸出率最高.

图5 硫化砷渣氢氧化钠浸出结果

图6 NaOH浸出残渣XRD分析

图7 不同元素砷酸盐与硫酸钠溶液反应热力

3.2 砷酸钠钙化

将浸出得到的砷酸钠溶液与过量20%的氯化钙溶液混合,得到砷酸钙沉淀,反应在瞬间完成. 反应完成后,将所得的溶液经过滤、洗涤、干燥后得到砷酸钙沉淀,图8示出不同浸出条件下得到的砷酸钠溶液与氯化钙溶液反应生成砷酸钙沉积的结果. 由图8可知,NaOH浸出硫化砷渣0.5 h到1 h时,砷酸钙的沉积率随着时间的增加而减少. 1 h后又随着时间的增加而快速升高,在2 h时砷的沉积率达到96.3%. 浸出温度总体来说对砷的沉积率影响不大,温度的提高有利于提高砷的沉积率.对氢氧化钠浸出液钙化所得的渣进行XRD物相分析,分析结果如图9. 分析结果表明在氯化钙加入后,硫化砷渣的漫散射峰消失了,而出现晶体特征十分明显的衍射峰图形,说明硫化砷渣与氯化钙发生了反应生成了砷酸钙晶体. 钙化渣的主要成分是CaO·As2O5、Ca3(AsO4)2·11H2O,为5价砷酸钙盐. 这种砷酸钙结晶性质稳定,在水中的溶积度常数很低,可以采用固化的方法进行砷的无害化处理.

图8 硫化砷渣浸出液钙化结果

图9 氢氧化钠浸出液的钙化渣XRD分析结果

4 结论

氢氧化钠溶液浸出硫化砷渣可以使硫化砷渣转化为砷酸钠溶液,反应温度为常温(28.5 ℃),固液比为5-8,氢氧化钠与硫化砷渣的摩尔比为1.2∶1时,1 h砷浸出率为98.9%,残渣率6.86%,残渣主要为砷酸盐、硫酸钠和少量铁酸盐. 1 h内浸出反应完毕,随着反应的进行,溶液中反应产物硫酸钠与沉积的砷酸盐反应出现沉淀反溶,生成砷酸钠和硫酸盐. 碱浸后的砷酸钠溶液与氯化钙溶液混合,可以快速反应生成砷酸钙沉淀,砷的沉积率可达96.3%,沉淀的主要产物为5价砷酸钙CaO·As2O5、Ca3(AsO4)2·11H2O.