基于COMSOL_Mutiphysics的高频电磁阀电磁力动态仿真

高元鑫, 路勇, 苗立贤, 李建, 王正祎

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

高频电磁阀结构简单,具有良好的动态响应特性,被广泛应用于工业精密控制领域,其性能在决定机电液等自动系统的控制方面起着关键性作用[1-2]。高频电磁阀的开关响应速度是其应用的核心指标,直接决定了应用系统的控制精度和响应速度。在高频电磁阀研究、开发和使用过程中,传统方法主要通过经验公式或解析公式计算预测电磁阀的工作性能,再通过试验台架来验证计算结果并优化,其设计、试验周期长且成本高。另外,通过经验公式或者解析公式来计算电磁阀的工作性能,尤其是电磁力和响应时间的关系存在一定的误差,很难得出实际阀芯运动过程中的电磁力随时间、位移变化的准确值,影响其运行和控制性能[3-4]。随着计算机仿真技术的迅速发展,尤其是多物理场仿真工具的出现,通过其辅助开发,能够有效提升开发效率和节约开发成本[5]。Watanbe 等[6]对电路模型进行了优化,通过电磁场的瞬态仿真,开发了一种新的喷油器,其响应时间得到了明显提高。辛瑞昊等[7]采用 Maxwell 软件电磁阀验证设计方案是否满足设计要求,并修改各种机械尺寸和电磁参数进行参数化设计。杨琪等[8]通过 Ansoft Maxwell 进行磁场的仿真计算得出线圈匝数、驱动电压、驱动电流与电磁力、响应时间的关系,优化选出线圈匝数与驱动电流和驱动电压的最佳组合。范立云等[9]利用Ansys Maxwell电磁仿真软件对电磁阀进心简化建模处理,并联合modeFrontier对电磁阀建立近似模型和多目标优化数学仿真模型。

当前对电磁阀的动态仿真研究主要利用简化几何模型的方式进行,无法对精细部位进行仿真分析,得到电磁阀电磁力及动态响应规律误差较大。本文利用COMSOL_Mutiphysics建立电磁阀完整的二维旋转模型,对端盖和阀芯的精细部位进行电磁分析并通过动网格和常微分和微分代数方程对电磁阀阀芯进行静态电磁力仿真分析并进行实验验证,计算得到电磁阀阀芯所受电磁力随时间、位移变化的分布规律,为相关电磁阀优化设计提供理论支持。

1 高频电磁阀模型建立

1.1 几何模型

本文研究的高频电磁阀,其油口布置对称性设计,结构和布置方式抵消大部分的稳态液动力,使阀芯的运动阻力相对电磁力来说极小,对运动状态的影响可忽略。并采用独创磁分路器结构的电磁铁并使用特殊软磁合金材料,使阀芯在刚进入端盖口处便很快达到磁饱和状态,有效增大吸合力,提高电磁阀的响应速度。

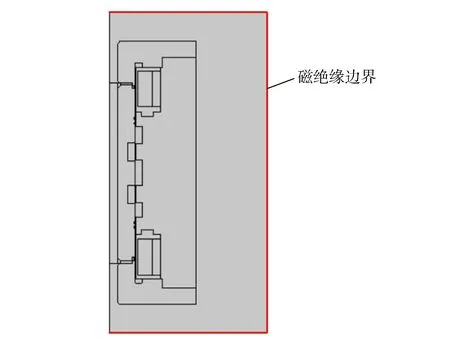

因高频电磁阀的对称结构特点,利用“二维轴对称”空间维度进行建模,如图1所示,能够有效提升运算效率,节约运算资源并且保证运算精度。利用在动网格指定电磁阀部件变形域和网格位移实现阀芯和阀芯所处环境的动态仿真。

图1 电磁阀二维轴对称模型Fig.1 Two-dimensional axisymmetric model

1.2 材料模型

高频电磁阀设计使用材料属性见表1,其中线圈采用纯铜材料,端盖采用特殊软磁材料,阀体和阀芯采用锰铬合金钢,线轴采用不锈钢材料。COMSOL使用有限元算法需要对区域划分网格,高频电磁阀动态工作区并不处于全封闭状态,需在其外围设置空气域作为吸收边界。因空气域大小的设置会影响电磁传递路径和软件计算效率,根据仿真案例经验,将空气域设置成比高频电磁阀整体大50%的方形区域,确保高频电磁阀被置于空气域中。空气电导率为1,相对电磁阀各部件材料极低,此设置能够提高计算模型的收敛性,减少空方程出现的可能,同时空气电导率远小于高频电磁阀部件的材料,对模型计算结果的影响可以忽略不计。

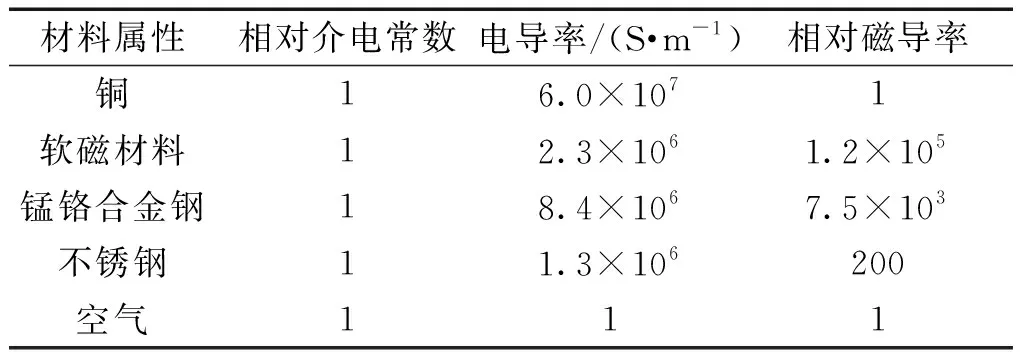

表1 材料属性Table 1 Material properties

1.3 电磁场模型

电磁场分析问题可以归结为是在一定边界条件下求解麦克斯韦尔方程组的问题[10-11]。电磁场模型的搭建在COMSOL磁场模块,分析使用矢量势方法,在有限元分析中通常采用麦克斯韦尔方程组的微分形式:

×H=J

(1)

(2)

σE+σV×B+Je=J

(3)

(4)

式中:H为磁场强度;J为电流密度;A为磁矢量电势;B为磁通密度;E为电场强度;V为体积。

引入磁矢量电势A的一个优点是,尽管磁通密度B在材料甚至同一材料的不同元素之间的界面处可能是不连续的,但磁矢量电势A始终是连续的,并具有不连续的梯度。

前文指出设置空气域是为高频电磁阀模型确定吸收边界,其一个重要作用是确定磁绝缘边界,正确的磁绝缘边界如图2中所示,为所设空气域的外围边界。多匝线圈的匝数为90匝,激励方式为外部电压与电路模块耦合,同时保证仿真的精确性需调整线圈的电阻为与实际相符的1.2 Ω。阀芯所受电磁力的计算选用Maxwell应力张量法,计算公式为:

(5)

式中:F表示的是作用在S面内电荷上的库仑力;T为应力张量元;r为选取计算空间任一封闭半球面半径,r选取为包含阀芯为唯一带电体的任意区域半径。

图2 仿真模型磁绝缘边界Fig.2 Magnetic insulation boundary of simulation model

1.4 驱动电流模型

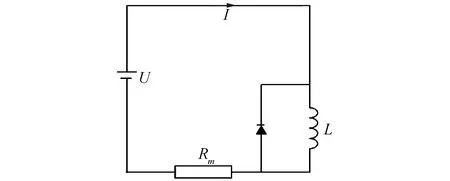

线圈的动态激励使用电路接口与线圈进行耦合,采用COMSOL中的阶跃函数对外界电路的电压源进行控制,整体电路如图3所示。电路通过多物理场耦合节点与磁场模块耦合,给线圈供电,仿真过程中电流情况如图4所示。由电感模型公式为:

(6)

可知,当阀芯在电磁力的作用下向端盖移动时,随着工作气隙磁阻的减小,线圈电感增加,产生因线圈电感变化感应电动势,阻碍电流的上升速度,使阀芯在与端盖吸合处接触前的电流并不是按照指数曲线形式上升的[12]。式中:N为线圈匝数;R为等效磁路磁阻;Rδ为等效工作气隙磁阻;Rδ为等效非工作气隙磁阻。由图4可知,在阀芯动态过程中,电流的变化规律符合理论分析。

阀芯的动态动作包括的接触、吸合和释放3个阶段,采用事件(events)接口控制阀芯的运动状态,保证阀芯动态仿真的精确性。

图3 激励电路设计Fig.3 Design of excitation circuit

图4 线圈电流Fig.4 Coil current

2 高频电磁阀模型有限元网格剖分

有限元分析是高频电磁阀电、磁、力多物理场仿真的重点,添加空气域可根据电磁阀部件划分求解区域和限定计算边界。空气域采用相对网格尺寸较大的网格划分处理能够节约计算资源并加快整个模型的求解速度。整体模型的几何建模处于二维空间场中,故几何模型主体网格剖分选用适用性最广且最易操控的自由三角形网格,而对于运动部件和阀芯工作气隙处的网格划分需重点细化并添加边界层网格使几何尺寸突变处的过渡更加平滑。

阀芯和端盖中间存在工作间隙,其网格划分要求随着阀芯的运动做被动膨胀或者拉伸,故在阀芯的工作气隙的网格剖分选用映射网格。对于不规则的区域引入辅助线进一步划分,满足映射网格划分的整齐性和精确性要求。

整体模型的网格剖分图如图5(a)所示,阀芯精密部位的网格剖分图如图5(b)所示,自由三角形网格总数49 754,压缩网格总数6 794,平均网格质量是0.842 3。

3 仿真结果与分析

3.1 软磁材料磁特性仿真分析

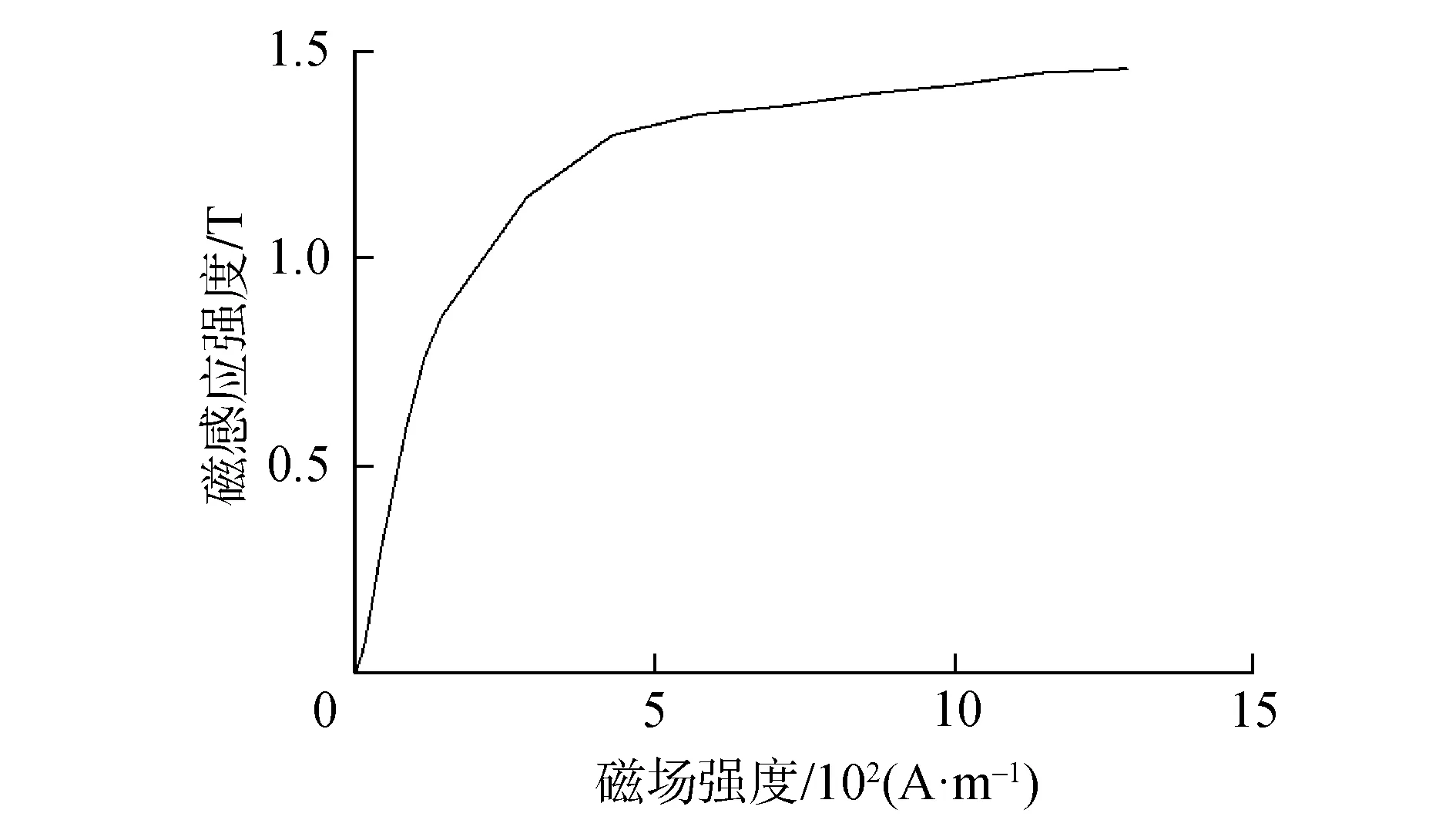

电磁阀端盖采用特殊的软磁材料,具有易磁化、易去磁、初始磁导率大等特点,其磁化特性曲线如图6所示。从图中可以看出软磁材料会经历非线性饱和现象,在磁感应强度B随磁场强度H快速上升的初始阶段后,材料的磁导率会迅速降低[13]。选用初始磁导率较大的材料可在磁化初期即产生较大的感应磁场,对阀芯作用较大的电磁力,有助于提高电磁阀的响应速度[14]。在通电结束后,软磁材料提供一定的剩磁力保持阀芯状态,增长工作时间同时降低平均功耗。

图6 端盖材料磁化曲线Fig.6 Magnetization curve of end cover material

在COMSOL中导入软磁材料的磁化曲线,给线圈通电后仿真得到端盖表面磁通密度的变化规律如图7所示。从图中可以看出,在通电的初始阶段,端盖由于材料具有较大的初始磁导率,表面磁感应强度迅速上升,在阀芯运动的初始阶段提供较大电磁力使阀芯有较大的初始加速度,提高电磁阀的响应速度。通电结束后,利用端盖表面存在剩磁,为阀芯提供电磁力保持阀芯工作状态,减少线圈通电时间降低功耗,符合理论分析和该高频阀设计中的节能理念。

图7 端盖表面磁通密度变化规律Fig.7 Variation law of magnetic flux density on end cover surface

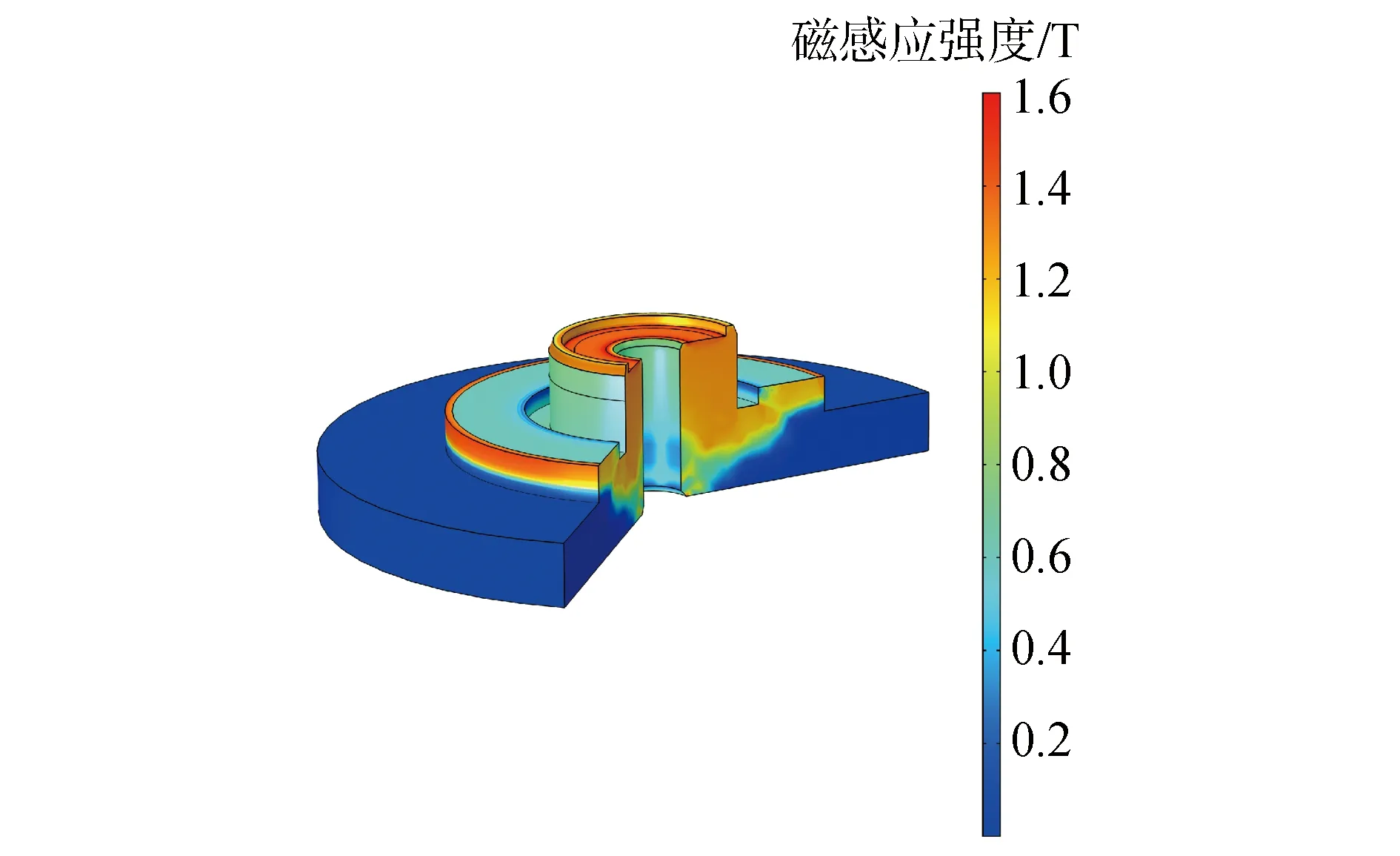

3.2 电磁场分布分析

求解器参数设定后开始计算,在COMSOL的后处理中查看模型关键部件的磁化效果并进行分析。图8为电磁阀阀芯周围磁场云图,此时阀芯在电磁力的作用下移动至与端盖吸合面接触,从图中可以看出在端盖的磁分路器部分的磁通密度很大,磁场强度很强,端盖内部几乎没有磁场分布,符合理论磁路情况。图中可以看出,阀芯顶部和侧环切面磁通密度最大,产生的磁场强度最强,理论分析可知此处是电磁力主要作用部位。图中所示电磁阀内部磁化集中在阀芯与端盖、阀体的工作气隙处,表明内部漏磁较少,电磁感应能主要集中在电磁阀的工作区域,能量利用率高。

图8 电磁阀内部磁场剖面图Fig.8 Cross-sectional view of magnetic field inside solenoid valve

3.3 阀芯电磁力仿真验证

3.3.1 阀芯电磁力仿真分析

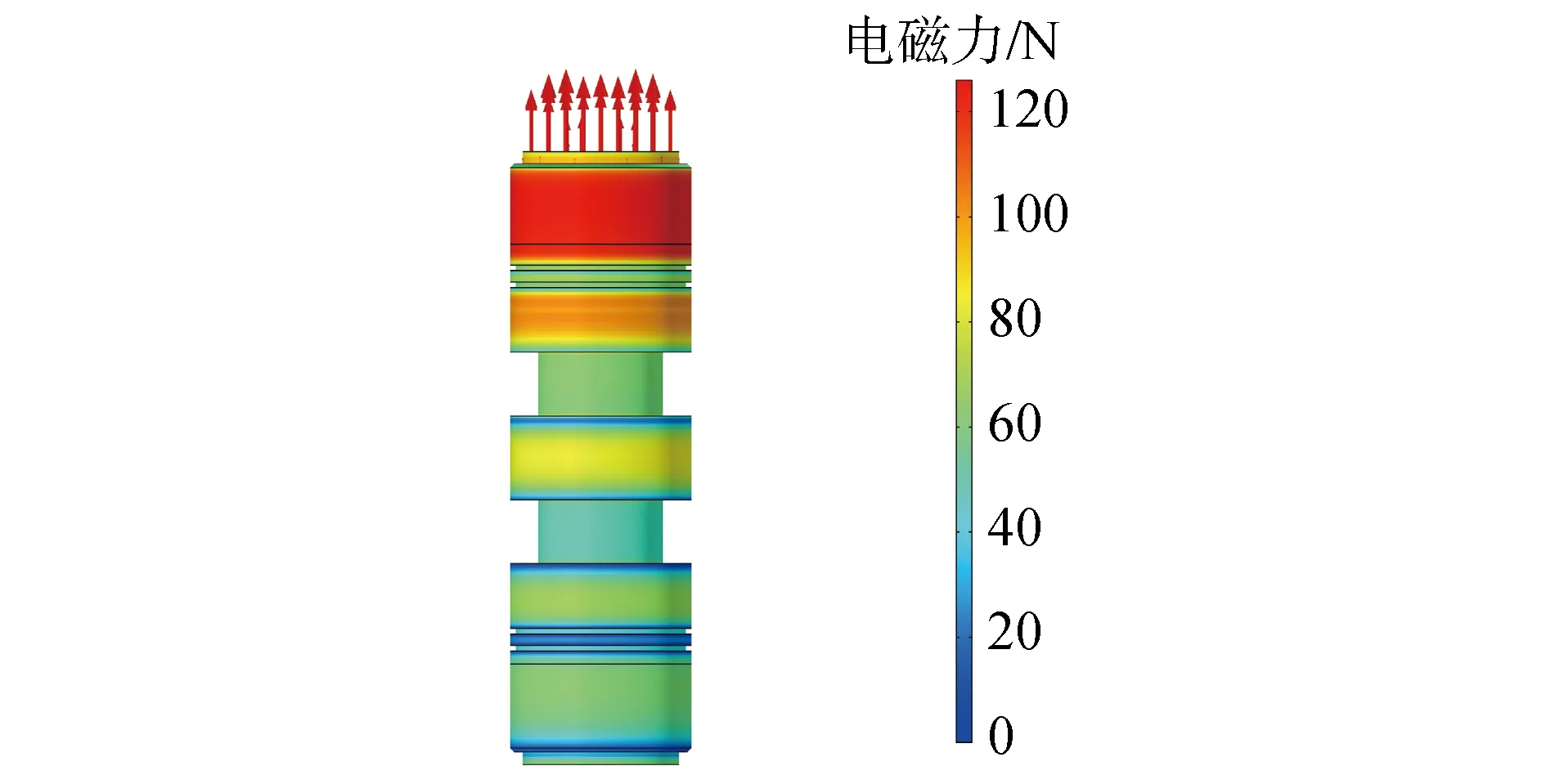

阀芯整体所受电磁力的方向和电磁力主要作用部位如图9所示,从电磁场分布分析得出端盖上特别设计的磁分路器磁感应强度最强,对阀芯产生的吸合力最大。因阀芯顶端靠近正向线圈,故其主要受电磁力作用的部位为阀芯的顶端表面和环切面,与磁场分布密集部位相符合,仿真情况与理论分析相符。阀芯靠近反向线圈一端仅受到阀体微弱的磁感应作用,此处的磁通密度模极小,分析阀芯受力时,此端产生的电磁力可忽略不计。从几何模型分析知因阀芯是对称图形,其径向受力可相互抵消,不会对阀芯的运动产生阻碍,阀芯所受的电磁力应集中为轴向受力,模型符合理论分析情况。

图9 阀芯受电磁力Fig.9 Electromagnetic diagram of valve core

3.3.2 实验验证及分析

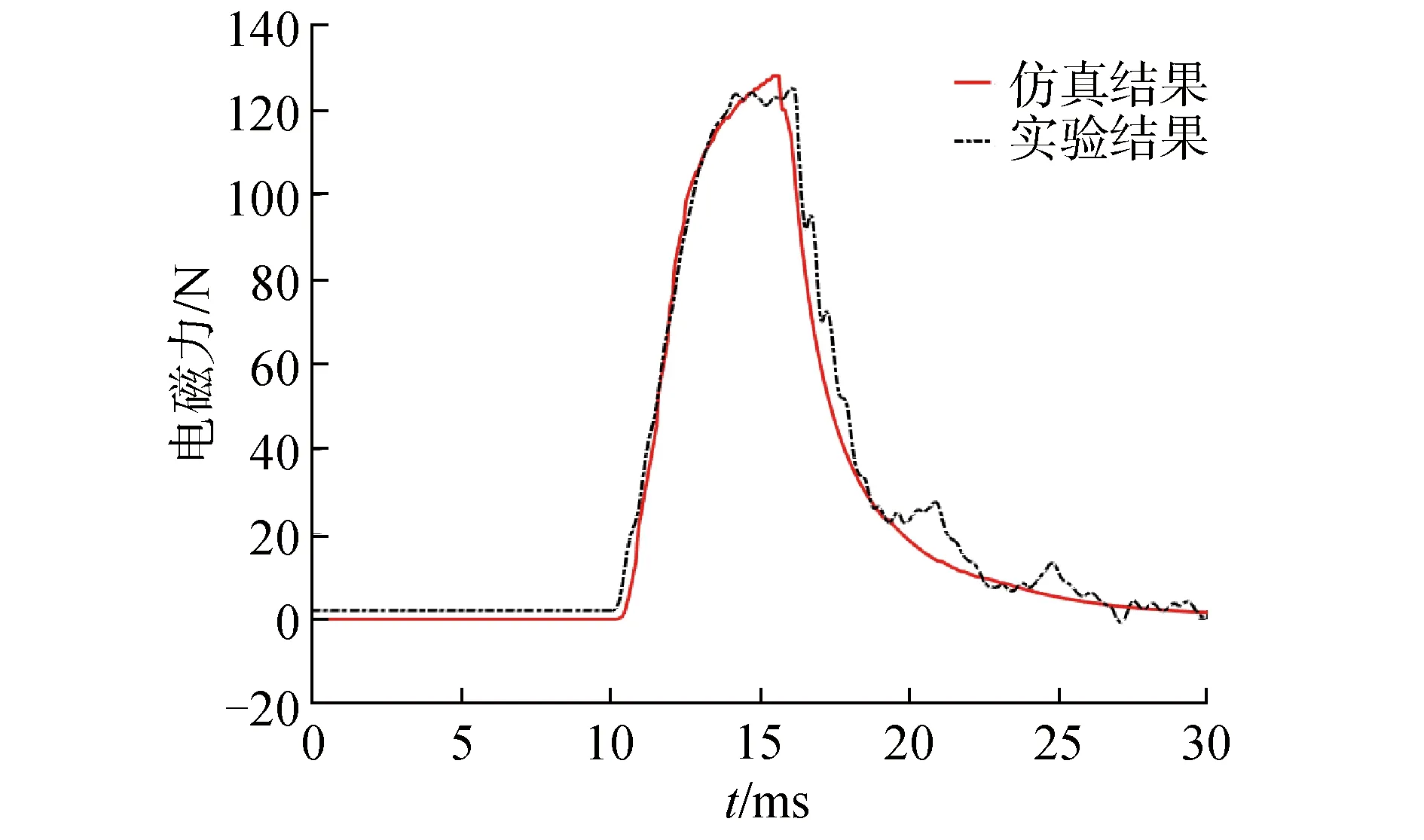

图10所示为基于COMSOL计算得到的电磁阀阀芯静态电磁力曲线和试验结果对比图。从图中可以看出,仿真结果与实验测试结果的静态电磁力随时间变化趋势相同,在通电的初始阶段电磁力上升较快,随着电流上升趋于峰值,电磁力上升趋势变缓,在通电结束时刻电磁力达到峰值。静态电磁力仿真与实验结果的平均误差为2.44%,最大相差8.78 N。实验结果验证了基于COMSOL建立的高频电磁阀电磁力仿真模型的正确性,表明此电磁力仿真模型能够准确地计算出阀芯所受电磁力随时间变化的规律。

图10 阀芯电磁力仿真与实验对比Fig.10 Spool electromagnetic force simulation and experimental comparison

3.4 阀芯动态仿真分析

阀芯受电磁力和阀芯位移随时间变化规律曲线图如图11所示,当阀芯位移到与端盖接触,即电磁阀完全开启状态时,所受的电磁力为142.28 N,此时位移为0.68 mm,时间为2.236 ms,线圈实时工作电流未上升至最大值。随着线圈工作电流的上升,端盖、阀芯等部件产生的电磁感应逐渐增强,电磁力也会随之增大,其最大值可达311.88 N。当正向线圈停止通电,电磁力逐渐下降,此时阀芯作用力是端盖软磁材料的剩磁产生的电磁力。端盖软磁材料的剩磁情况如图12所示,此时阀芯由于剩磁产生的电磁力为77.97 N。反向线圈通电2.247 ms后,阀芯受到反向电磁力克服剩磁作用开始运动,3.984 ms后电磁阀切换到完全关闭状态,使用频率达到250 Hz,已知试验测得电磁阀响应时间为3.95 ms,仿真误差小于2%,表明本文建立的动态电磁仿真模型能够准确计算出目标电磁阀的动态响应规律。

图11 阀芯电磁力和位移随时间变化趋势Fig.11 Variation trend of electromagnetic force and displacement of valve core with time

图12 30 ms时端盖磁场剖面图Fig.12 Magnetic field profile of end cover at 30 ms

4 结论

1) 在COMSOL_Multiphysics中完成高频电磁阀未简化的电磁和电路模型建立,网格划分满足静、动态区域对的要求,模型可以准确仿真目标大流量高频电磁阀的阀芯动态工作过程。

2) 通过计算得到高频电磁阀的动态响应曲线以及电磁力和阀芯位移随时间变化规律,仿真结果为3.984 ms,与试验测得的电磁阀响应时间3.95 ms相比较,仿真误差小于2%,验证了本文建立的电磁仿真模型的准确性。

3) 仿真结果显示阀芯的环切面处磁感应最强,是电磁力作用的主要部位;端盖磁分路器的设计使端盖表面磁感应增强,对阀芯电磁吸合力增大。端盖软磁材料的性能稳定,能够满足高频电磁阀的响应速度要求,并具有足够的剩磁使阀芯能够保证吸合稳定。相关分析结果为电磁阀提高阀芯动态特性和频率响应速率提供依据。