高位拣选叉车液压式自主称重系统及其应用*

王 班,王欣杰,叶国云,傅 敏

(1.杭州电子科技大学 机械工程学院,浙江 杭州 310018;2.宁波如意股份有限公司,浙江 宁波 315600;3.浙江大学 电气工程学院,浙江 杭州 310027)

0 引 言

叉车是实现物流机械化作业、减轻工人搬运劳动强度、提高作业效率的主要工具,广泛地应用于工厂、仓储、港口、车站等场所,在物流业中发挥了重要作用[1]。

随着土地资源稀缺以及土地价格的飞涨,人们不得不采用向空间要仓库、向空间要效益的高空发展战略,这使得叉车的举升高度也越来越高[2],叉车的工作环境也越来越复杂。

在工作中,由于货物重力及惯性力的作用,叉车易发生向前纵向的倾翻;在转弯时,又由于离心惯性力作用,叉车易发生横向倾翻[3]。因此,对叉车而言,尤其是对高位拣选叉车而言,其作业的安全性亟待提高。

近年来,国内外研究人员对叉车行驶过程中的横向稳定性,以及叉车的防倾翻技术进行了大量的研究[4-10]。对于提高叉车纵向稳定性而言,一般采用的方法是限制叉车货物的举升高度。因此,每台叉车在出厂前,生产厂商都会给出叉车在起升相应高度时,实际可以载重的负载重量数据,即叉车载荷曲线[11]。

如何实现叉车在作业过程中快速、实时称重功能,如何根据货物的重量,并在最大化利用叉车高举升功能的基础上,合理限制其举升高度,是目前叉车研究方面亟待解决的问题。

目前,在工程实际中,为了实现叉车在作业过程中的称重功能,一般是通过货叉直接称重[12]的方式,或者是通过链条[13]间接称重的方式。但是上述这两种称重方式会改变叉车的车辆结构和外观。

因此,如果可以在保持车辆原有结构不变的基础上,实现对举升货物重量进行简单、可靠测量,并据此自动地限制叉车的举升高度,这对于高位拣选叉车的安全作业具有重要意义。

笔者提出一种基于举升液压缸压力测量的叉车称重方法。液体压力传感器实时测量举升液压缸的压力值,DSP主控器通过模数转换方式,实现对压力的实时采样,主控器根据液压缸压力与负载重量的对应关系式,计算得到负载质量,并将其传至叉车仪表盘,实现负载重量的实时计算与显示。

为了消除摩擦能的影响,笔者在理论分析的基础上根据测试得到的压力与标准负载重量,利用最小二乘拟合法,得到修正后的压力-负载关系式,以提高称重精度;进一步地,笔者将该间接称重技术应用于高位拣选叉车的安全作业之中。

1 叉车称重方式对比

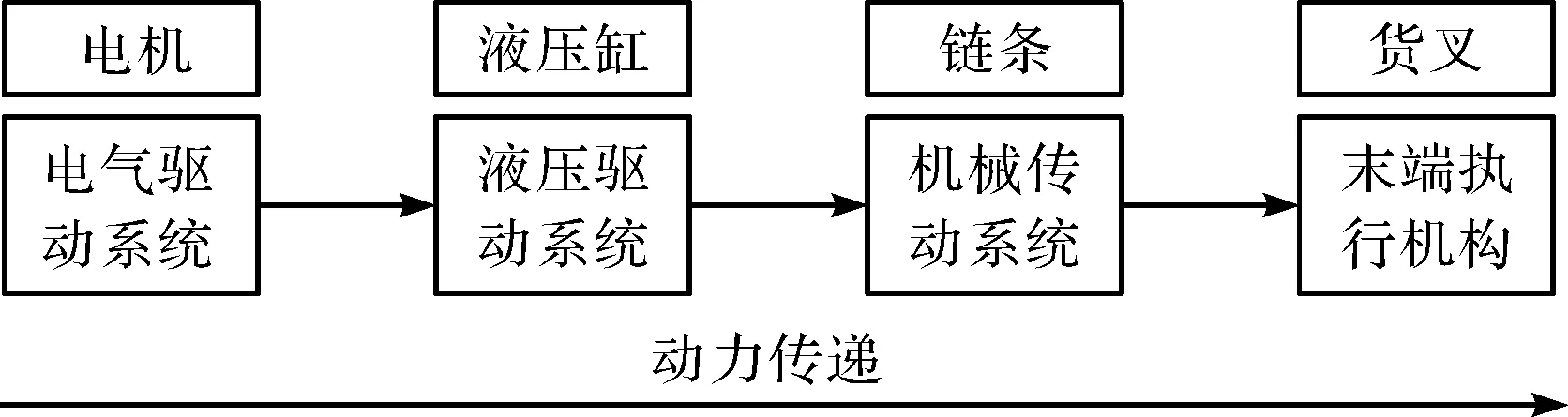

叉车货叉举升过程中,首先是由电机带动液压泵驱动液压缸运动,进而通过链条带动货叉完成举升运动。

货叉举升系统动力传递过程如图1所示。

图1 叉车举升系统动力传递过程

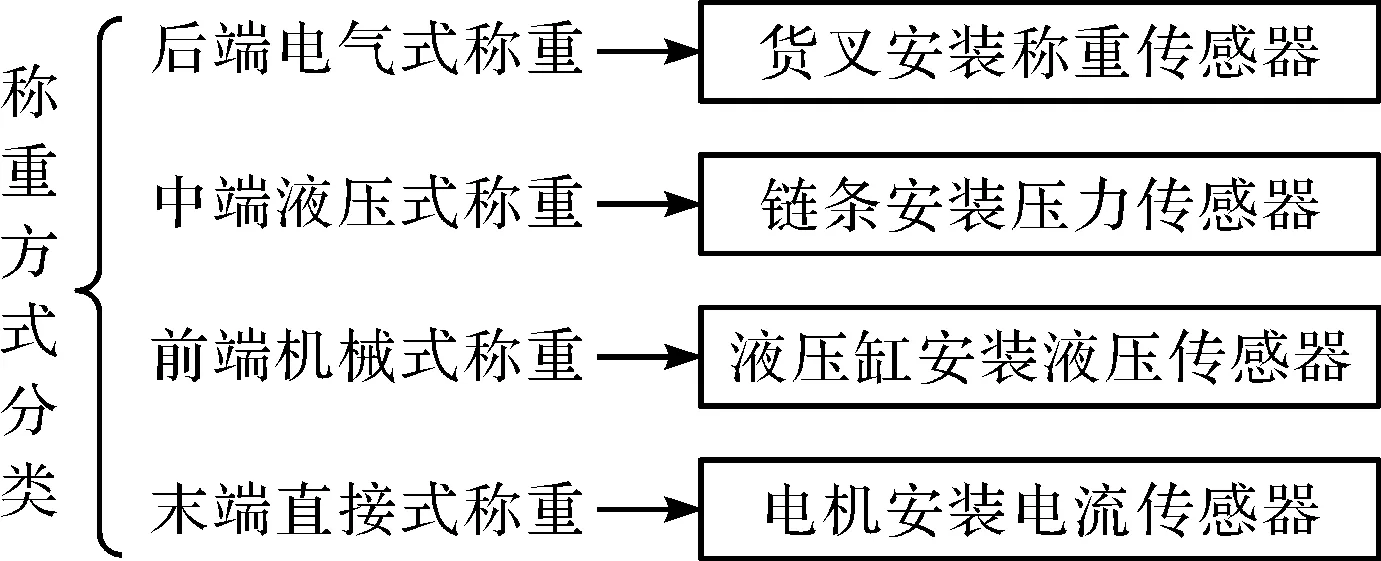

根据叉车举升系统的动力传递过程,笔者分别在上述4个环节设置传感器,可以实现对叉车负载重量的直接或间接测量。

对应的4种称重方式如图2所示。

图2 叉车称重方式分类

各类称重方式的对比如下:

(1)末端直接式称重。此种方式通过直接在货叉上安装称重传感器,实现对举升负载的直接测量。由于叉车在作业过程中需要实时运动,且举升负载一般较大,安装较为困难,一般需要改变货叉的机械结构,这对货叉强度有影响。因此,该类称重方式主要用于小型专业结算用叉车的称重;

(2)前端机械式称重。此种方式通过在传动链条上安装拉力传感器,根据测量链条拉力,并通过简单计算得到货叉负载重量,是一种精度尚可的间接式称重方式。此种方式一方面改变了叉车链条的基本机构,对叉车的可靠性有所影响;另一方面,拉力传感器信号线与中部仪表之间为有线连接,这对叉车作业安全有一定的影响;

(3)中端液压式称重。此种方式通过在举升液压系统中安装液压传感器,对举升液压缸进行压力测量,再通过简单计算得到货叉负载重量,是一种精度一般的间接式称重方式。此种方式只需要在举升液压缸控制回路中串联一个压力传感器,不改变叉车的结构;但是该液压系统会受到环境温度的影响,影响其称重精度;

(4)后端电气式称重。此种方式通过在电机控制系统中安装电流传感器,根据测量电机电流,再经计算得到货叉负载重量,是一种间接式称重方式。一般举升液压系统由三相异步电机来驱动,而三相异步电机模型复杂[14],且存在着温漂等非线性现象,通过建模计算得到负载重量较难实现。因此,到目前为止,此种称重方式还只是一种理论方案,在工程应用上较为困难。

综上可知,末端直接式、前端机械式及中端液压式称重方式是工程可实现的3种叉车称重方案。

其中,末端直接式、前端机械式两种称重方式称重精度较高,但对叉车结构有一定改变,可用于贸易结算型叉车;中端液压式称重原理简单、实现方便,对叉车结构无影响,称重精度一般,适用于诸如举升负载超限检测、举升高度限制等对称重精度要求不高的叉车。

2 液压式称重系统

2.1 理论分析

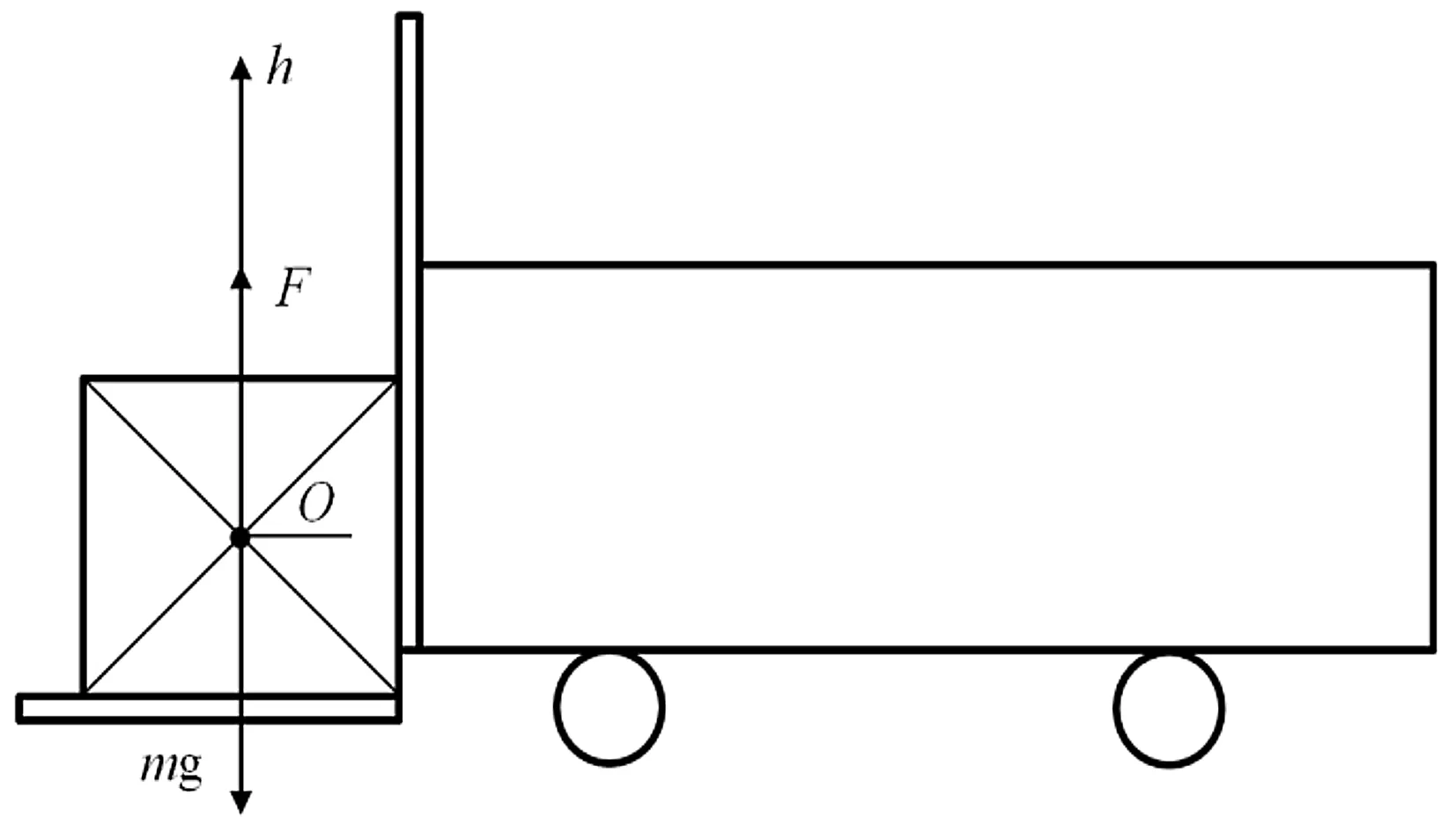

叉车拣选作业过程中,笔者以所举升货物为研究对象,简化后的叉车举升货物受力模型如图3所示。

图3 叉车举升货物受力示意图

以举升前货物质心O为原点,竖直向上为高度正方向,在竖直方向上,根据牛顿定律有:

F-mg=ma

(1)

式中:F—液压缸举升力;m—货物质量;a—举升加速度;g—当地重力加速度。

液压缸举升力F表达式如下:

F=pA

(2)

式中:p—液压缸液体压强;A—液压缸横截面面积。

根据式(1,2)可得:

(3)

其中:A和g已知。

由式(3)可知,只需测量叉车举升货物过程中液体压强p和举升加速度a,即可通过计算得到货物质量m。尤其是在举升开始前的静止阶段、举升过程中的匀速上升阶段及举升结束后的静止阶段,载荷加速度a=0,这时只需测量得到液体压强p,即可得到货物质量,即:

(4)

由式(4)可知,平衡状态下载荷质量m与液压缸压力p成线性的正比关系。

然而,上述模型没有考虑到举升系统自重、摩擦等外力干扰因素,因此,这是一种理想状态下的模型。在具体的实施过程中,可采取多次测试的方法,根据测试数据,利用最小二乘法进行线性拟合,得到液体压强p与重物质量m间的具体函数关系,从而提高称重模块在载荷全量程范围内的称重精度。

2.2 系统组成

根据上述分析可知,在叉车举升作业过程中的平衡阶段,通过测量液体压强p即可计算得到货物的质量m。

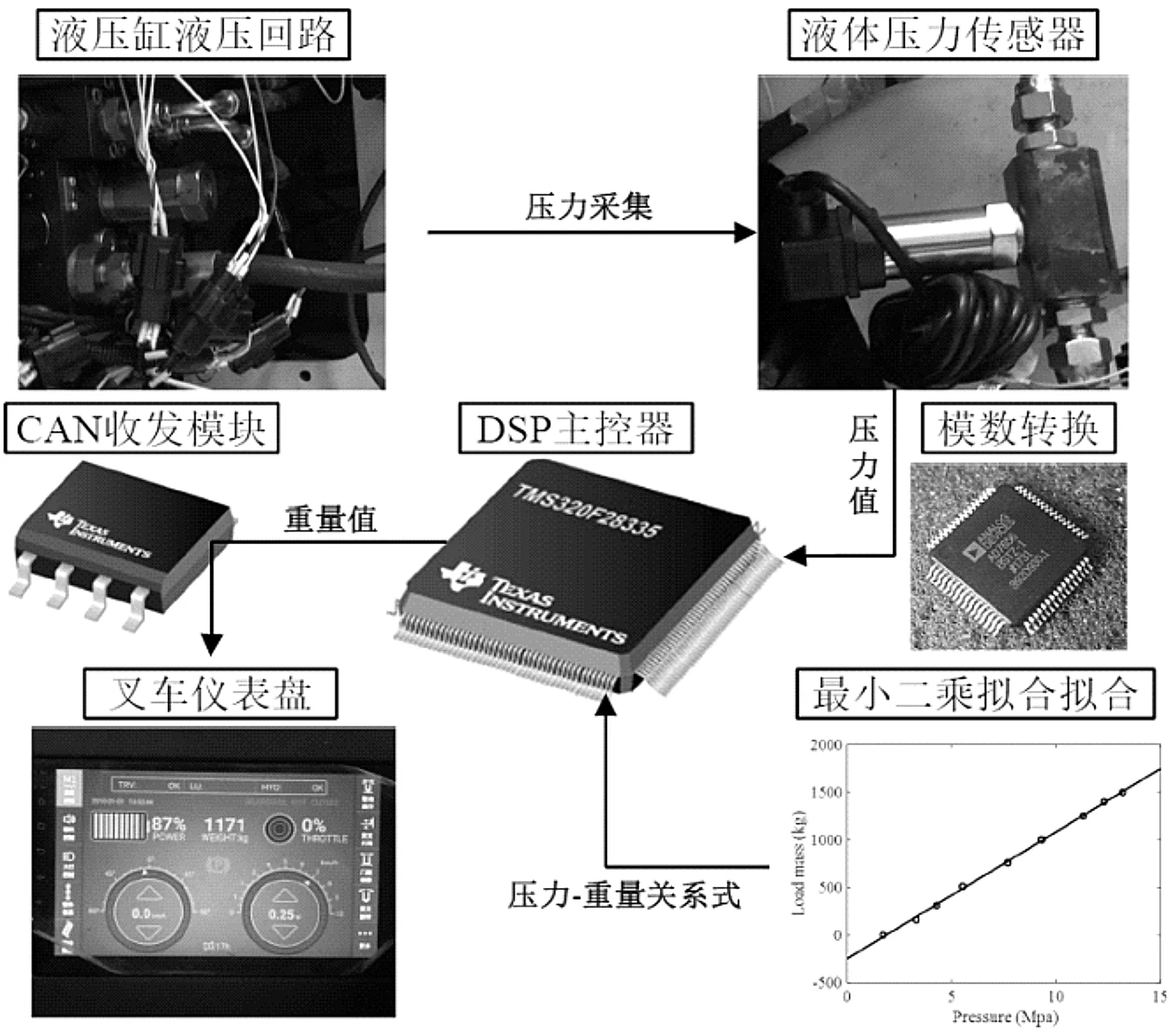

因此,在叉车现有硬件的基础上,笔者设计了一套叉车称重系统硬件。该称重系统硬件组成及各模块,如图4所示。

图4 叉车称重系统组成示意图

该称重系统的具体工作过程如下:

(1)利用液体压力传感器测量叉车举升液压缸回路中液体压力值p,通过AD采样方式将取液体压力值采样至DSP主控器之中,利用标准质量砝码,进一步得到液体压力p和重物质量m对应数据,根据最小二乘法对压力-质量关系式进行线下函数拟合,得到压力-质量关系式,并将其存储到DSP主控器中;

(2)DSP主控器将接收到的液体压力传感器数据,代入压力-质量关系式,计算得到货物的重量,并通过CAN总线将货物重量传输到仪表盘进行重量显示,从而实现叉车对货物的间接称重与显示。

叉车称重系统中的液体压力传感器采用单晶硅式压力传感器,其实物图如图5所示。

图5 单晶硅式液体压力传感器

单晶硅式压力传感器巧妙地采用测压结构设计,可有效抑制压力的瞬间冲击,延长使用寿命,提升可靠性。

笔者选用的传感器的压力测量范围为-0.1 MPa~20 MPa,输出信号为4 mA~20 mA标准电流模拟量。该传感器具有过载能力强(满量程两倍的过载能力),响应快(8 ms),环境温度适用性强(-20 ℃~80 ℃)及测量精度高(0.5%)的优点。

主控制器采用TI公司的TMS320F28335浮点型32位数字信号处理器(DSP),最大工作频率为150 MHz,满足系统高速计算的实时性要求。芯片内有高达256 K×16的Flash和34 K×16的SARAM,16位或32位外部接口(XINTF)可以扩展超过2 M×16的外部存储空间,满足执行控制程序所需的内存空间。主控制器的CAN模块通过CAN收发器SN65HVD230能够从硬件上实现CAN总线的物理层和数据链路层。

要实现指令的传输还需开发应用层协议,CAN open是在CAN总线上定义的一套应用层协议,已成为电梯网络、运动控制、工业自动化、医疗仪器等领域的通用标准。笔者开发了基于DSP的CAN open子协议栈,实现了TMS320F28335对叉车仪器仪表的CAN open总线通讯,简化了系统设计,有利于模块化设计和提高可靠性。

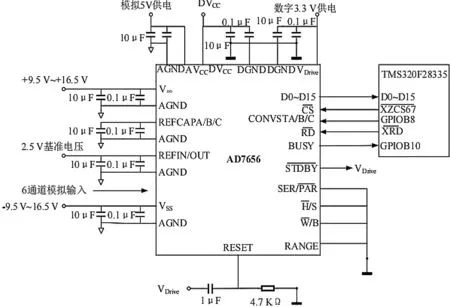

TMS320F28335芯片内部集成了12位模数转换器,考虑测量误差,其性能可能不能满足对高精度压力检测的要求。故笔者采用AD7656转换芯片为外部ADC模块,具有6个16位独立ADC,能够同时对6路模拟输入进行高速(250 kSPS)AD转换,精度可达14位。数模转换结果可直接读入内存中,节约了DSP的计算资源。

DSP控制器与模数转换芯片AD7656的硬件连接图,如图6所示。

图6 模数转换硬件连接示意图

2.3 最小二乘拟合实验及结果分析

为了提高叉车的称重精度,消除摩擦等因素的干扰,笔者采用测试标定的方式对液压回路压力和货物重量进行函数关系式拟合。

在测试过程中,笔者依次记录空载、500 kg标准砝码、1 000 kg标准砝码及1 500 kg标准砝码等条件下的液压回路压力。

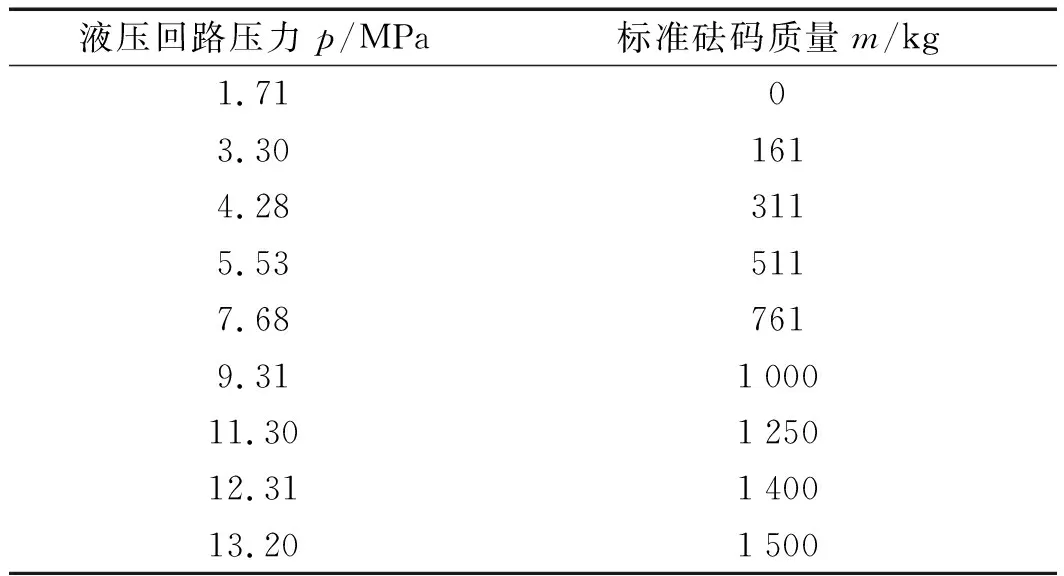

叉车称重测试数据如表1所示。

表1 叉车称重测试数据

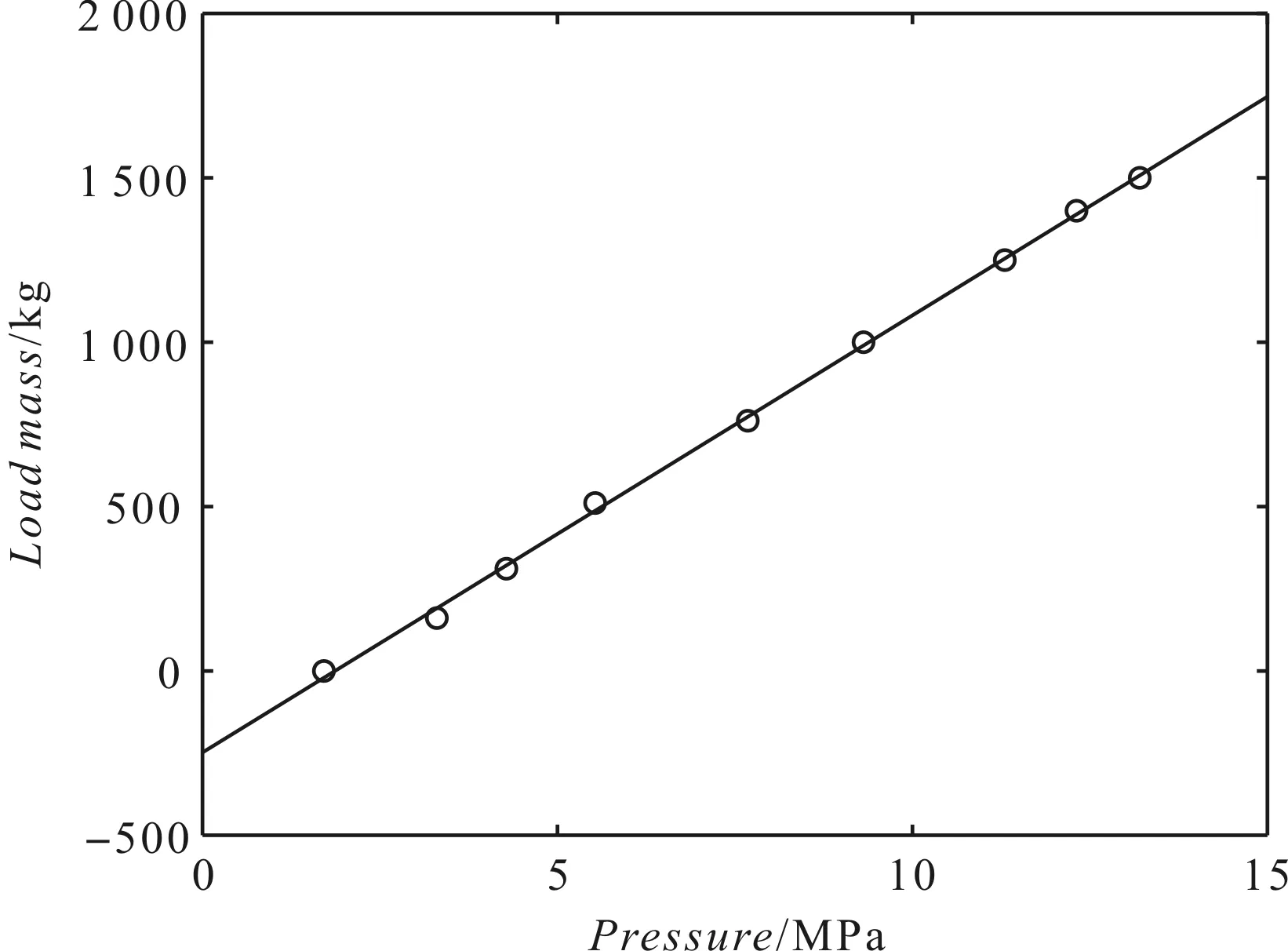

根据表1中的数据,笔者利用最小二乘进行线性拟合[15],得到了压力-质量最小二乘拟合曲线,如图7所示。

图7 压力-质量最小二乘拟合曲线

由图7可知,液压回路压力p与货物质量m具有很好的线性相关度。

最终,得到的液压回路压力p和重物质量m之间的关系式为:

m=132.99p-247.97

(5)

大负载工况下(负载≥1 000 kg),上述标定点的称重相对误差限分别为0.98%、0.39%、0.78%及0.50%。为使测试更具一般性,笔者又在其他非标定点对称重系统进行了测试。

测试结果表明:在负载≥1 000 kg的大负载工况下,该称重系统的称重误差限≤3%;该结果验证了称重系统具有较高的称重精度。

3 叉车安全作业系统

一般而言,叉车的额定载荷标定为在标准起升高度时的最大起升重量。当叉车使用高于规定起升高度的门架时,其载重量应相应降低。特别是对高位拣选叉车而言,其起升高度比普通叉车高很多,这就对门架以及门架上升过程中叉车整体的稳定性有了更高的要求。因此,非常有必要在根据前述称重装置得到叉车载荷重量后,再根据载荷曲线,自动限制货叉的举升高度,实现高位拣选叉车的安全作业。

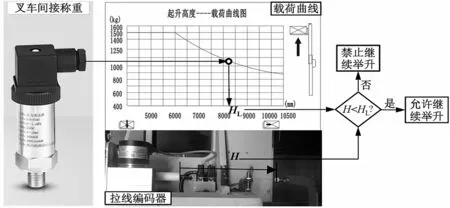

叉车安全作业系统示意图如图8所示。

图8 叉车安全作业系统示意图

首先,将叉车载荷曲线(即货物重量与允许起升高度之间的关系曲线)提前存储至叉车控制器之中,然后,根据负载重量(由液压式叉车间接称重系统通过间接测量得到)以及载荷曲线,得到对应的极限起升高度HL。

利用拉线编码器实时测量货物的举升高度H,并将其与极限起升高度HL进行比较。如果H

4 结束语

笔者在对比分析几种叉车称重方式的基础上,提出了一种液压式称重系统,对负载举升动力学模型进行了理论分析,给出了称重系统的系统硬件组成,并将该称重技术用于叉车自主安全作业之中,取得了良好的工程应用效果。

研究结论如下:

(1)相比于其他几种叉车称重技术,液压式称重技术可以在不改变叉车结构的前提下,实现对货物重量的间接测量,是一种简单、可靠的货物称重方式,可用于叉车安全作业等对称重精度要求不高的场合;

(2)笔者提出的线下最小二乘拟合的方法,可以消除液压缸摩擦等因素的影响,进一步提高称重精度;

(3)结合拉线编码器高度测量技术,并利用载荷曲线,可以据此将货物举升高度限制在合理范围内,这对叉车的安全作业意义重大。

在未来的研究中,笔者拟采用智能拟合算法,来进一步提高大负载工况下的叉车称重系统的精度。