挖掘机液压系统的效率分析与试验研究*

刘志东,李莺莺,王青云,魏志民,侯 超,李 颖,杨 健

(1.天津中德应用技术大学 汽车与轨道交通学院,天津 300350;2.天津工程机械研究院有限公司,天津 300409)

0 引 言

液压挖掘机是目前应用最为广泛的工程机械之一。但是在其使用过程中,存在工况复杂、负载变化大、能量利用率低等问题[1-3]。因此,如何提高挖掘机工作时的工作效率和燃油经济性[4],尤其是如何提高其液压系统的效率,一直是行业关注的热点。

挖掘机液压系统的效率对整机性能的影响很大,并且其成本所占的比重也较高。对其进行的系统测试项目一般也只有动作机能、保压等,这些并不能反映整个液压系统的效率、可靠性等重要指标[5]。而液压挖掘机损失的能量只有少部分散失到空气中,绝大部分的能量通过其他形式转移到液压系统中[6,7]。因此,通过深入研究液压系统的能量损失和利用率,可以在提高整机效率的具体措施方面,为其提供技术上的依据[8]。

胡薜礼[9]以挖掘机动臂下落过程中的重力势能回收再利用为研究方向,以提高其能量效率为出发点,通过在小型挖掘机液压系统中添加储能器、单向阀、换向阀和节流阀,及通过增加增压缸、辅助液压缸等多种组合调整方法,对其节能效率进行了仿真及试验。刘凯磊等人[10]针对传统挖掘机运动控制的过程中多余的节流损失,采用5个二位二通比例阀作为主控制阀,设计了工作装置负载口独立的控制系统,以此来提高挖掘机的节能效率。周志勇[11]针对液压挖掘机动臂流量的再生问题,通过在其动臂大小腔间增加单向阀(流量再生阀),研究了流量再生阀开启压力、小腔回油孔过流面积对动臂油缸活塞位移、速度、压力及再生流量等系统动态特性和能耗降低的影响。焦志愿[12]通过在某20 t液压挖掘机原动臂液压回路上添加多个单向阀组合,组成再生流量回路的形式,并配以相应的系统控制策略,基于AMESim仿真的方式,对一种基于流量再生与平衡单元挖掘机的动臂势能回收与利用系统进行了验证。刘晋霞等人[13]对国内外挖掘机液压式流量再生、电力式流量再生、平衡单元、二次调节式动臂势能和回转能量回收系统的组成、工作原理和其性能特点进行了详细的归纳与分析。李洁等人[14]通过设计并仿真超级电容、蓄能器组合式能量回收再利用系统,达到了对小型挖掘机的复合动作进行节能控制的目的。肖扬等人[15]通过对挖掘机液压系统进行研究,提出了一种通过蓄能器回收油液,直接释放至主泵出油口的液压式动臂势能回收与利用系统。程冬宏[16]通过将关键采集数据导入三维建模软件中,建立了一种挖掘机动臂、斗杆和铲斗模型,并在AMESim中建立了其工作装置的多体动力学仿真模型,对比分析了改造前阀控系统和改造后泵控系统的能量利用率。

综上所述,学者们有关挖掘机节能效率提升方面的研究,主要集中在动臂下降势能的收回再利用、增加流量再生回路或电液一体控制等方面,而较少研究挖掘机动臂、斗杆、铲斗3个工作装置的液压流量分配协调性对整个系统效率的影响。

笔者通过对液压挖掘机进行挖掘装车试验数据采集,结合液压系统效率分析方法,以某21 t级挖掘机为试验载体,进行液压系统功率消耗分析和利用率统计,提出改进方案,并进行试验对比,为挖掘机液压系统的效率提升设计提供理论依据。

1 液压系统数据采集与功率计算

挖掘机作业循环中的不同阶段对功率的需求各不相同[17]。

液压系统动力由主泵输出,在挖掘机挖掘装车作业过程中,动臂液压缸、斗杆液压缸、铲斗液压缸和回转马达均为功率消耗元件,其中,动臂和回转动作的耗能较高[18]。

在挖掘机工作过程中,通过对液压系统相应元件的动态试验数据进行采集,结合各元件的功率输出和消耗计算方法,可对液压系统的功率利用率进行统计与分析。

1.1 数据采集

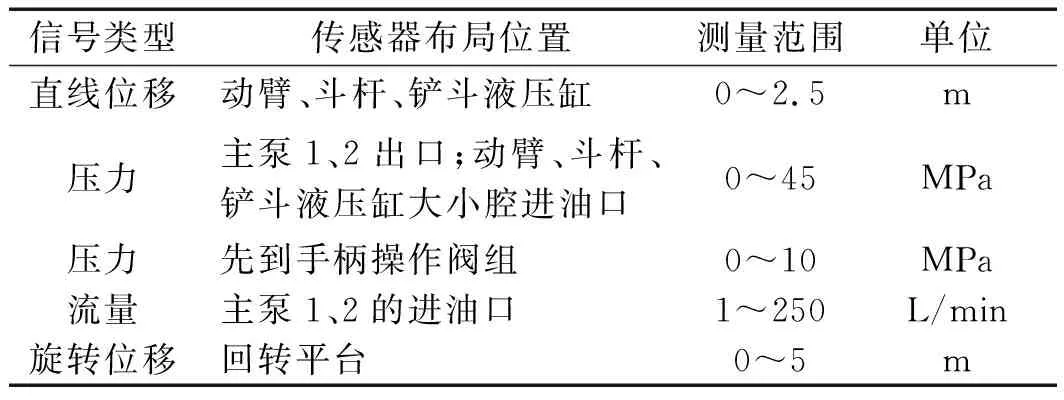

根据液压挖掘机的结构组成,为了采集挖掘机的试验数据,需要在其相应位置安装传感器。

传感器布局如图1所示。

图1 传感器布局图

图1中,在动臂、斗杆、铲斗3个驱动液压缸上安装线性位移传感器,以实时检测液压缸的伸缩位移;在主泵1、2出口,动臂、斗杆、铲斗液压缸大小腔进油口位置,分别安装压力传感器,以采集各油路压力实时值;在先导手柄多路阀组的各进油口安装压力传感器,用于检测操作过程;

液压油箱和主泵1、2之间分别安装齿轮流量计,以测量液压泵供油流量;回转平台底座圆周布局柔性磁栅尺,回转平台固定连接非接触式磁性传感器,通过检测旋转位移,推算回转平台的工作位置。

此处采用CRONOS compact系列模块集成式数据采集系统进行实时数据采集,所采数据均由各传感器完成。

传感器信号类型和布局如表1所示。

表1 传感器信号类型和布局

1.2 系统功率计算

由于挖掘机液压系统具有变功率特性,以及工作状态的随机特性,在液压系统能量的传递过程中,难免存在能量损失。

液压系统效率是评价挖掘机液压系统控制元件、执行元件和液压回路能量损失的一项重要指标。挖掘机在完整的挖掘装车作业过程中,主要的执行元件包括动臂液压缸、斗杆液压缸、铲斗液压缸和回转马达。

以各执行元件消耗的功率总和作为液压系统所利用的功率,以液压双泵输出的功率总和作为液压系统的功率输入,液压系统的效率为:

(1)

式中:η—液压系统效率;Ep1—主泵1的输出功率,kJ;Ep2—主泵2的输出功率,kJ;Eb—动臂液压缸消耗功率,kJ;Ea—铲斗液压缸消耗功率,kJ;Ek—斗杆液压缸消耗功率,kJ;Em—回转马达消耗功率,kJ。

主泵1、2的输出功率,动臂、斗杆、铲斗液压缸的消耗功率,回转马达的消耗功率计算式均为:

E=P×Q

(2)

式中:E—液压功率,kW;P—瞬时压力,MPa;Q—瞬时流量,L/min。

动臂、斗杆和铲斗液压缸实时位移通过传感器检测得到,而其大腔瞬时流量为计算值,其计算式为:

v=dS/dt

(3)

(4)

式中:S—液压缸的瞬时位移,m;v—实时运动速度,m/s;D—活塞的受力面积,m2;Q1—液压缸大腔瞬时流量,L/min。

液压马达回转瞬时流量计算式为:

(5)

Qm=q·n·i

(6)

式中:Sm—回转支撑平台外圆周瞬时线位移,m;L—回转支撑平台外圆周周长,m;q—回转马达排量,L/min;i—回转支撑平台与回转液压马达减速比;Qm—回转马达瞬时流量,L/min。

2 液压系统效率分析

液压挖掘机在施工过程中,完成一个工作循环可分为6个过程:挖掘、提升、旋转、放铲、回转、下放[19]。

笔者以某21 t级挖掘机为研究对象,对其进行液压系统信号采集和效率分析。

其工作装置参数如表2所示。

表2 工作装置参数

2.1 功率利用率

由于液压系统中的压力、流量、位移信号均属于低频信号,选择10 ms的采样周期足以保证所采集到的信号不失真[20]。

笔者采用MATLAB软件对数据进行的处理与分析,此处仍以21 t级挖掘机的挖掘装车作业为例。

液压系统主泵、工作装置所消耗功率和功率利用率如图2所示。

图2 液压系统效率分析

根据各工作装置位移曲线可知:在挖掘机作业过程的一个工作循环中,转台分别各正、反转一次,动臂各提升和下降一次[21]。

由图2可知:在挖掘后半段、回转段和下放段挖掘机液压系统功率利用率偏低;而回转段是由于工作装置处于伸展姿态时,回转平台启动后,较大的旋转惯性导致液压马达对主泵的功率消耗较低。

2.2 效率统计

在挖掘机挖掘过程中,其液压系统始终处于随机变载荷状态。将一个完整作业循环全过程采样数据作为一个样本,通过均值和标准差分析,当样本容量为100及以上时,采样才具有显著性。

因此,此处液压系统能量利用率的分析,以挖掘机连续挖掘的100个循环数据为基础,以先导操作压力变化作为有效试验数据的统计起点和终点。

液压系统主泵1、2的能量供应和各执行元件的能量消耗计算式(即瞬时功率对循环时间求积分)为:

(7)

式中:E—瞬时功率,kW;j1—循环起始时间;jn—循环结束时间。

挖掘机进行100次挖掘装车作业,其液压系统能量消耗及效率统计,如表3所示。

表3 液压系统能量消耗及效率

3 液压系统改进

在挖掘装车循环作业过程中,根据各液压缸伸缩位移变化的分析结果可知:在挖掘的前半段,虽然有双泵流量同时供应动臂、斗杆和铲斗,但对动臂流量的分配较小;而在后半段,双泵流量又几乎全部供应动臂,因而未实现对双泵功率的有效利用。

在动臂下放过程中,可有效利用重力势能和再生功能,以降低对主泵功率的消耗,提高功率利用率。

液压挖掘机属于典型多执行器系统,其典型特点是多执行器并行,动作及负载频繁变化,这就要求其液压系统必须具有较好的流量分配特性[22]。

为此,笔者对挖掘机的液压系统进行了改进,其改进原理图如图3所示。

图3 液压系统改进原理图

图3中:

(1)增加了铲斗大腔限流阀,限制了挖掘过程中主泵对铲斗的流量供应,分流出部分流量给动臂提升,提高了动臂和铲斗运动的协调性;

(2)增加了斗杆液压缸伸出时的再生功能,减小了对主泵的能量消耗,同时斗杆的运动速度加快,提高了挖掘过程协调性;

(3)增加了动臂下降再生功能系统单元,合理利用自身重力势能,减小了小动臂下降对主泵的能量消耗。

笔者通过对其控制系统进行调节,来实现挖掘机液压系统的各项功能,具体的过程如下:

在挖掘过程中,控制多路阀1、2、3处于右位,控制系统对比例电磁阀2的开口大小进行比例控制,使斗杆小腔回路保持一定压力,顶开斗杆再生阀,部分回油与斗杆大腔合流,实现流量再生功能;

控制比例电磁阀3完全打开,保证开口最大,同时控制动臂再生阀的背压阀处于右位,靠进油压力关闭再生功能。动臂下降时,动臂再生阀的背压阀处于左位,控制比例电磁阀3开口大小,使动臂大腔回油背压大于动臂再生阀的弹簧压力,再生阀打开,部分流量与小腔进油合流,实现动臂下降势能的转换利用。

4 试验及分析

4.1 对比试验

试验挖掘机液压系统改进前后,笔者在同样土壤条件的试验场地,由同一名驾驶员,按照统一的操作标准,进行100斗挖掘装载试验对比。

挖掘装载试验现场如图4所示。

图4 挖掘装载试验现场

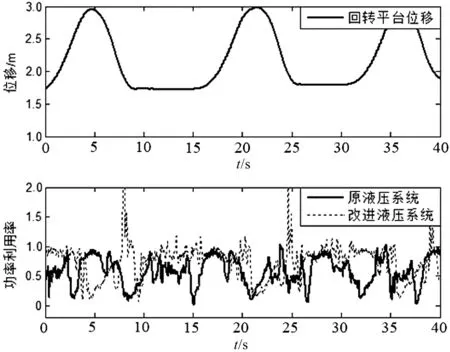

笔者提取其中任意连续的2个挖掘装载试验过程,来对比分析液压系统改进前后的功率利用率。

改进前后的功率利用率对比结果如图5所示。

图5 改进前后的功率利用率对比

由图5可知:

在挖掘后半段和动臂下放过程中,功率的利用率有明显提高,尤其是动臂下降再生功能的增加,使得其功率的利用率瞬间可达到主泵功率的2倍,因而其提升效果十分明显。

4.2 液压系统效率统计

根据液压系统效率统计方法,改进后的能量消耗及效率统计如表4所示。

表4 改进后的能量消耗及效率

对100次挖掘装车作业循环数据进行统计分析可知:

(1)动臂、斗杆、回转马达的能量利用都有所增加;

(2)由于增加了铲斗大腔限流阀,铲斗运动能量消耗有所降低;

(3)液压系统综合效率达到了70.54%,比改进前提高了5.5%,提升效果明显。

5 结束语

笔者以某21 t级挖掘机为研究对象,围绕挖掘机挖掘装车的作业过程,基于数据采集方式和功率利用率分析方法,对其工作装置的液压系统及其控制策略进行了改进,最后通过实际的对比试验,对改进前后挖掘机液压系统效率的提升进行了验证。

研究结果表明:

(1)挖掘机液压系统改进后,进行100次挖掘装车试验,结果表明,主泵输出功率有所降低,但动臂和斗杆液压缸利用功率却有所提高,循环作业过程中液压系统综合利用率提高了5.5%;

(2)通过增加动臂下降再生功能和斗杆伸出再生功能,可有效降低对主泵的输出功率消耗,节能效果明显;

(3)通过增加铲斗大腔限流功能,使挖掘过程中主泵的流量在动臂和铲斗之间的分配更加合理,提高了工作装置的协调性。

后续的研究工作中,笔者将针对回转单元的功率利用率,进一步研究工作装置与回转单元液压系统的综合改进,对液压系统效率的综合提升效果。