主轴箱柔性生产线工序质量控制研究*

彭功雳,胥 云*,廖映华,,叶 雷,蒋 杰

(1.四川轻化工大学 机械工程学院,四川 宜宾 644000;2.四川省移动终端全制程先进制造技术工程研究中心,四川 宜宾 644000)

0 引 言

随着工业4.0、质量强国和数字化制造生产的提出,以及物联网技术与制造业的深度融合,我国传统制造业开启了智能化生产的变革。但是在制造业智能生产制造过程中,仍存在“因信息数据采集滞后且没有进行实时分析而造成制造过程中大量成本浪费”的现象[1]。

在制造过程中,实时的质量监控有利于避免问题发现不及时而带来的损失。目前,在质量监控方面,多数企业仍采取人工方式进行数据的采集,通过纸质的记录方式进行数据记录[2]。但是该方式对制造过程中造成的损失不能及时进行止损,且对质量数据的分析仍停留于使用传统的数据处理软件。因此,如何在制造过程中实时处理异常信息,提高制造过程中产品质量的监测和反馈控制水平,成为了亟待解决的问题。

对此,国内外学者已进行了大量的研究。RATOT J等人[3]提出了一种集成多分辨率的框架,通过优化软传感器的分辨率,对关键零件质量特性进行识别;该方法已应用于复杂批量生产过程质量监控中。CORTES-ROBLESO等人[4]将基于Web服务器的深度学习方法用于发电源的系统中,提高了对电能传输过程的质量监控水平。宋承轩等人[5]采用多种SPC控制图,对小批量生产线中工序质量数据进行控制,解决了因数据量小而导致的误差问题。孙迪等人[6]基于SPC控制原理,根据发动机缸体的实时加工数据,建立了其动态SPC控制系统,解决了缸体加工过程中的质量监控问题。龚立雄等人[7]以SPC的基本理论为基础,建立了包含5个子系统的质量信息系统,并采用该系统对现场生产过程工序质量进行了实时监控和预警。针对复杂的网络化环境,姜兴宇等人[8]采用预防-分析-诊断-调整一体化的智能工序质量控制策略,结合相似制造理论、统计过程控制、神经网络等,搭建了一套智能工序质量监控系统。针对工业铝材行业产品合格率低的问题,林春梅等人[9]基于SPC,对生产过程中多个点进行了控制和对比评价,通过该方法基本消除了生产过程中的质量异常波动现象。

针对上述研究可以发现,在柔性制造生产线的制造过程质量控制中,还有以下几个方面需要加以完善:(1)对实际生产中统计控制和加工结果进行综合,及对产品质量进行分析;(2)质量监测信息实时同步发布与管理问题;(3)柔性制造生产线数据的实时采集与处理。

为此,以主轴箱柔性生产线为研究对象,笔者提出一种针对柔性制造生产线的质量监控平台,即通过搭建实时质量监控模型,运用SPC的控制流程与工序分析能力,来监控生产过程中的生产线加工质量数据的变化;通过采集分析生产线工序、关键特征值数据的变化,及时判断生产工序能力变化,并反馈调整生产加工状态,提升产品质量。

1 加工过程及参数分析

1.1 主轴箱柔性制造生产线

该生产线是集成MES、FMS系统的柔性制造生产线,主要针对不同的机床主轴箱箱体零件,完成箱体零件表面的粗精铣加工、安装面的加工、安装定位孔的加工等。

主轴箱生产线布局图如图1所示。

生产线主要设备包括:H63-APC卧式加工中心、翻转机器人、上料机器人、物料机器人、AGV小车、托盘立体库、托盘交换装置、综合物流输送线和中小型箱体运输线等。

图1 主轴箱生产线布局图

1.2 生产线工序分析及加工流程

主轴箱箱体的加工主要由箱体表面铣削加工和主轴安装孔加工,以及各端面的底孔加工等几个部分组成。主轴箱箱体的各端面在卧式加工中心1和2中完成加工处理。

主轴箱箱体结构示意图如图2所示。

图2 主轴箱箱体结构示意图

卧式加工中心分别完成对应部分的加工,主轴箱的加工需要两种不同装夹方案完成加工,系统采用一面两销的定位方式。进入生产线前,加工出用于卧式加工中心1装夹的安装基面(顶面)和2个定位销孔;进入生产线后,在卧式加工中心1中加工用于卧式加工中心2装夹的安装基面(右侧面)和2个定位销孔。

卧式加工中心1主要完成箱体左右侧面、导轨左右外侧面、前端面等端面,及其端面底孔和用于卧式加工中心2装夹的定位销孔等的加工。

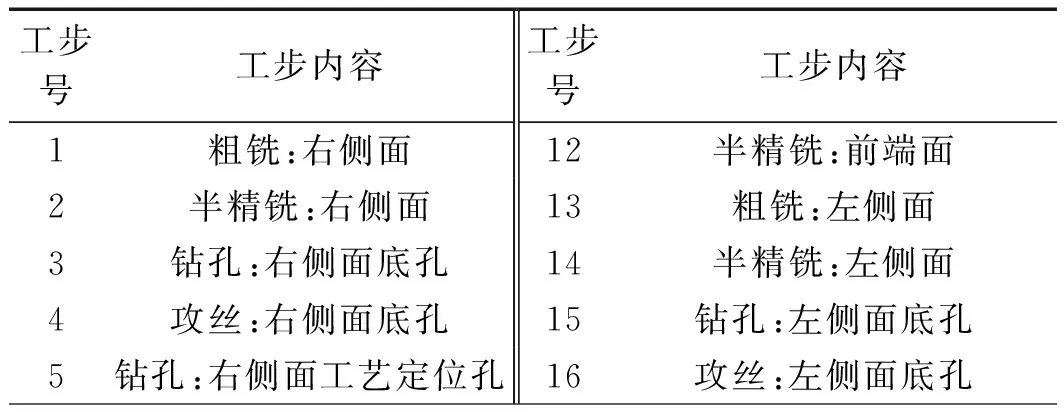

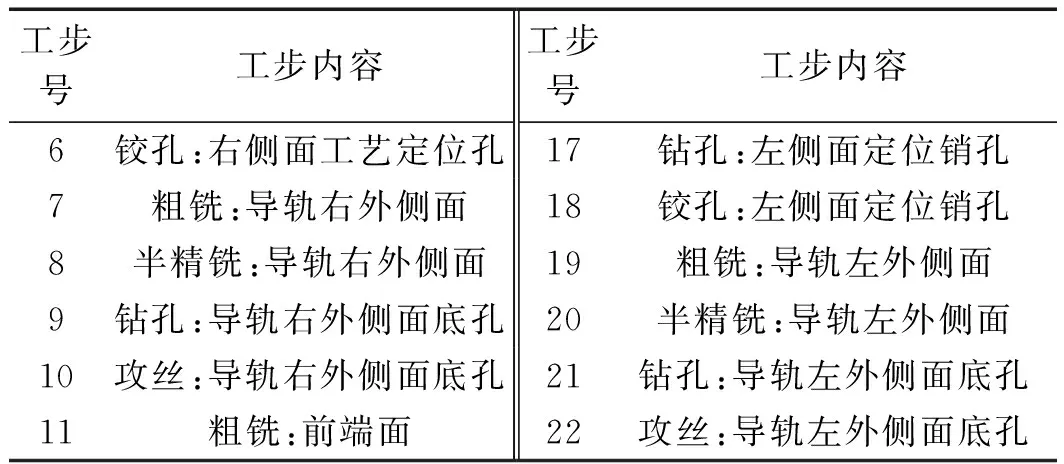

具体卧式加工中心1加工内容如表1所示。

表1 卧式加工中心1加工内容

续表

卧式加工中心2主要完成主轴安装端面、滑块安装面、螺母座底面、螺母安装面,及其端面底孔的加工和主轴孔的加工。

具体卧式加工中心2加工内容如表2所示。

表2 卧式加工中心2加工内容

该生产线中,复杂的加工工序需要通过对加工工序能力指数计算判断生产线的生产质量状况,以实现对生产线上产品质量的监控。

整个主轴箱生产线加工流程如图3所示。

图3 主轴箱生产线加工流程

零件毛坯料由上料机器人抓取,经中小型箱体运输线到达工件交换点,再由翻转机器人抓取而放置于托盘,经托盘立体交换装置运输到卧式加工中心进行主轴箱零件的生产加工;

翻转机器人和立体交换装置对加工单元是否准备加工进行判断,通过有序交换托盘工作位置和工件位置,推动完成零件的粗、精加工。

2 基于SPC的质量实时监控平台

2.1 SPC监控流程

SPC(统计过程控制)的作用是及时识别制造过程是否存在异常因素的影响,保证生产过程处于统计过程受控状态,从而保证参数的稳定性。在监控平台中,用户实时监测生产线的加工情况变化,并实时分析采集到的数据,对质量控制进行反馈[10]。

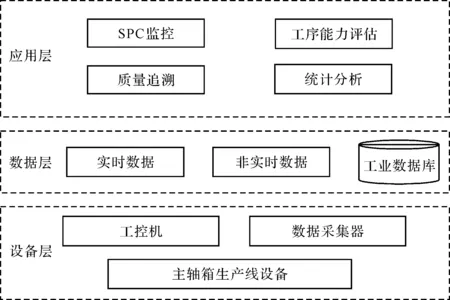

主轴安装孔SPC控制流程如图4所示。

图4 主轴安装孔SPC控制流程

图4中,主轴安装孔在卧式加工中心1中完成粗镗孔(工步11)加工,然后工控机与数据采集器实时采集主轴安装孔粗加工的孔径与表面粗糙度数据信息;系统通过数据分析,判断质量是否存在失控或失控倾向,并实时显示;如果存在失控,则检查加工设备及改进加工工序;如果不存在失控,则进一步完成成品率分析,并实时显示;系统对合格率阈值进行判断,大于阈值表明加工工序合理,进行下一步主轴箱安装孔精镗加工;小于阈值则说明加工工序存在问题,淘汰该加工方案。

2.2 监控平台框架与数据结构

2.2.1 质量监控平台框架

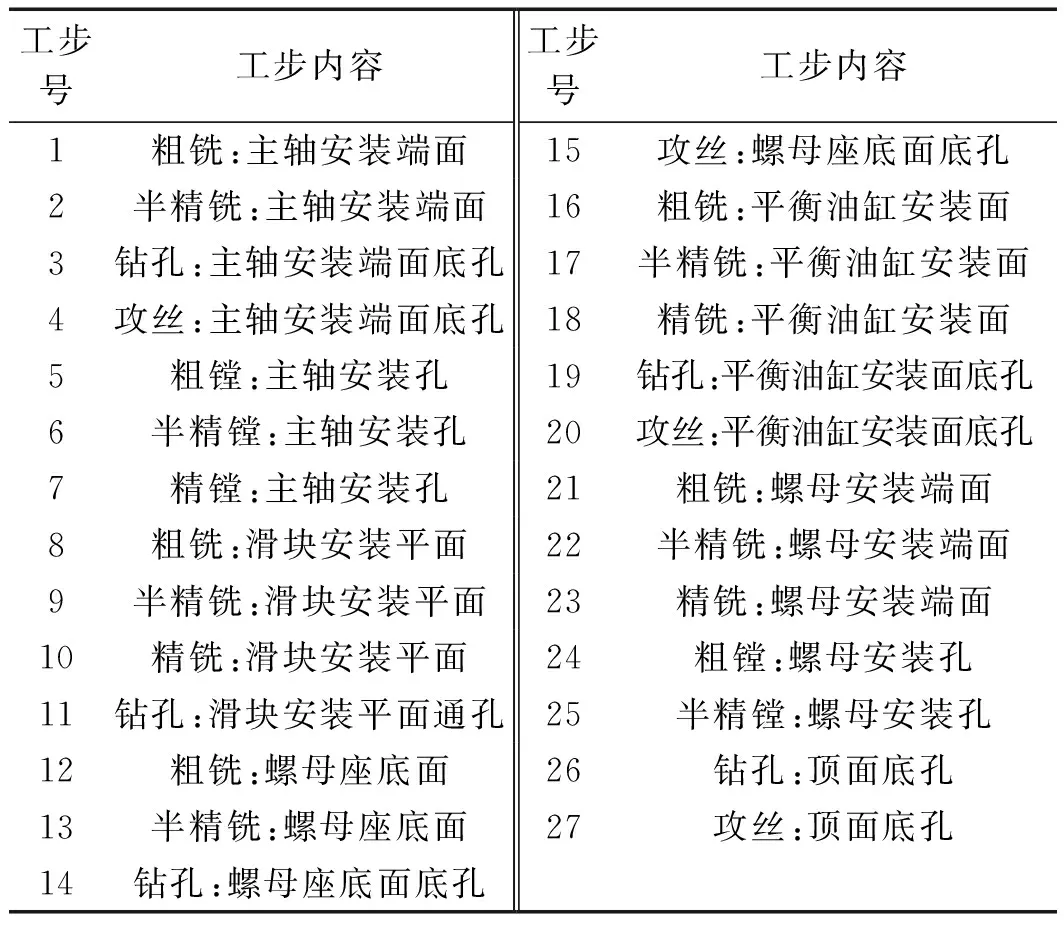

整个主轴箱生产线加工过程中,为实现加工过程的质量监控管理,笔者采用数据传输技术、关系型数据库、数据采集技术搭建了监控平台。

平台主要由实时SPC监控、工序能力指数评估、质量追溯与统计分析4个功能部分组成。在主轴箱制造过程中,系统通过工控机、数据采集器实时采集AGV小车、卧式加工中心、机器人等生产线加工设备的工作状态和产品质量数据信息。工业数据库存储大量数据信息,经数据处理应用于监控平台的各个功能模块,实时监控生产线工作状况[11]。

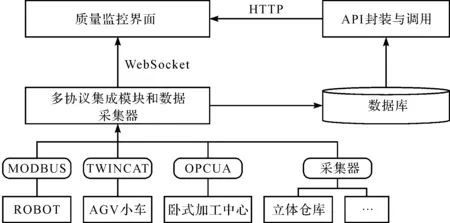

监控平台框架模型如图5所示。

图5 监控平台框架模型

监控平台由应用层、数据层、设备层组成3层框架式平台。

2.2.2 数据结构模型

在质量监控平台中,大量数据存储在数据库中,为了更好地使用质量数据信息,笔者搭建了数据关系结构模型[12,13]。监控平台的数据模型选用关系型数据库建模,构建了翻转机器人、综合运输线、立式仓库、上料机器人、卧式加工中心、AGV小车、中小型箱体运输线、物料机器人等模型基本单元,并在数据表间添加了主键和外键约束关系与产品信息表,形成了关系数据模型。

笔者在数据表中设计了每个栏位的数据类型。以AGV小车数据库为例,该数据类型如表3所示。

表3 AGV小车数据类型

笔者对每个字段都设置相应的数据类型,并且对每个数据表设定联合的主键、外键,以快速有效地操作对应的数据表信息。

2.3 监控平台的数据采集与显示

2.3.1 多协议集成的实时采集处理

在整个生产线中,ROBOT采用MODBUS协议,AGV小车采用TWINCAT平台协议,卧式加工中心采用OPCUA协议。立体仓库、托盘立体库和各运输线则配备自动记录的数据采集装置。生产线中各个部分的数据信息需要实时采集,并将数据放入对应的数据库中[14]。工控机通过多协议集成,将不同的通讯协议模块化集成使用,可解决生产线中复杂设备信息的实时采集问题[15],通过将数据采集器配置在立体仓库和运输线上,自动采集产品质量信息。

生产线数据采集流程如图6所示。

图6 数据采集流程

在生产线中,不同的设备通过工控机中多协议集成的通讯方式实时采集数据,并完成数据处理;监控界面通过发送HTTP请求,调用API接口,读取数据库中的信息,并将其显示出来;通过WebSocket协议,请求调用工控机数据采集接口,实时显示生产线设备的数据信息。

2.3.2 基于WebSocket的数据实时显示

客户端显示的数据分为实时数据与非实时数据,对于主轴箱生产线中设备状态的监控、质量数据的变化等实时性较强的数据,系统采用实时的通讯协议进行数据的传输。

质量数据实时显示的关键是数据与服务器连接,且数据改变能实时反馈到显示的界面上。在整个系统实时显示中,使用基于WebSocket的解决方案;实时数据与非实时数据分别由WebSocket协议和HTTP协议来实现[16],且两者互不干扰,降低了系统模块的耦合性。

该通信方式中,在node.js运行环境采用NPM软件注册表搭建WebSocket环境,连接卧式加工中心、AGV、物料机器人、翻转机器人、托盘立体仓库等数据采集服务器。通过设置WebSocket.Server({port: xxx}),创建并绑定工控采集服务器端口,客户端通过设置对象WebSocket(‘ws://localhost:xxxx’)连接到服务器端口。

3 基于工序能力的质量分析

3.1 工序能力评估流程

工序能力是指在一定时间内,工序处于稳定状态下保证质量的能力[17]。工序能力评估为产品质量分析提供了支持。

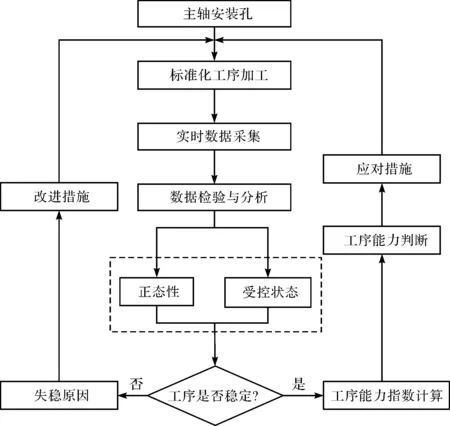

此处以主轴安装孔为例,主轴安装孔工序能力评估流程如图7所示。

图7 主轴安装孔工序能力评估流程

在监控平台中,质量评估对标准化作业的加工工序是否处于正态分布和受控状态进行分析,判断工序是否稳定;通过工序能力指数的计算和判断,以生产线加工工序进行改进,对质量进行追溯。

3.2 工序能力指数与工艺不合格品率

3.2.1 工序能力指数

工序能力评估直接反映了生产线的质量是否满足生产要求,也表明了工序能力是否稳定和加工产品的合格率。而评估工序能力主要依据对工序能力指数的计算,假定样本分布符合正态分布,则有:

(1)

式中:Cp—潜在工序能力指数;TU—工艺参数规范的上限值;TL—工艺参数规范的下限值;σ—工艺参数;s—标准差数据,所服从的正态分布的标准偏差,近似于标准差。

在实际生产中,由于不能保证工艺参数分布中心μ与工艺规范要求中心值T0=(TL+TU)/2相重合,在实际生产中必须对Cp进行“μ与T0之间偏移不大于1.5σ”的修正,以得到实际工序能力指数,即:

(2)

式中:Cpk—实际工序能力指数;Δ—μ关于T0的偏离度;T0—规范范围中心值;k—修正系数。

工序能力指数数值越大,表明生产线加工状况越能保证产品质量要求。

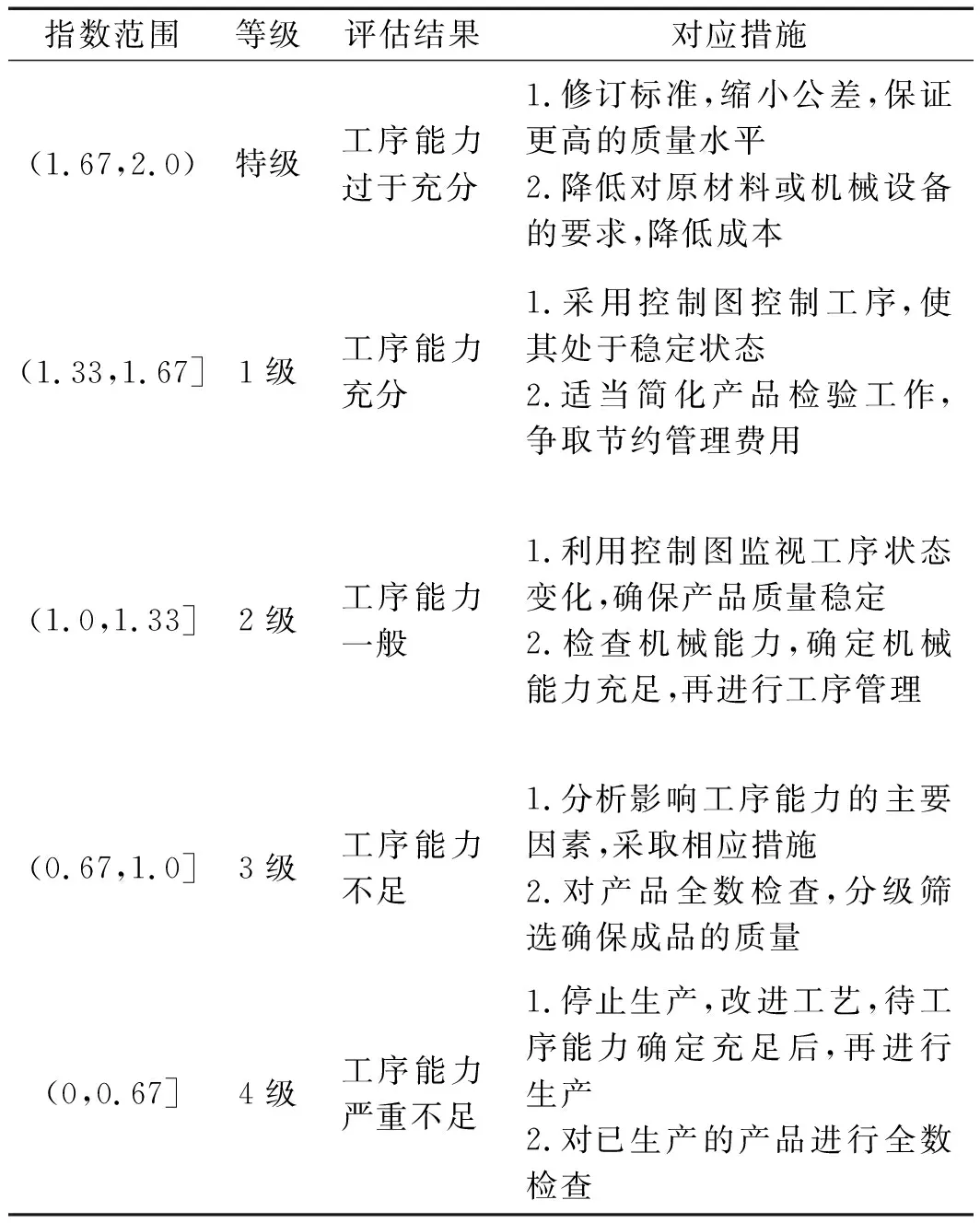

工序能力评估表如表4所示。

表4 工序能力评估表

根据工序能力指数的计算原理,监控平台实时处理产品质量数据,通过箱体侧面、导轨外侧面、主轴安装端面、滑块安装面、螺母座底面等生产数据,对整个生产线的质量进行评估。

3.2.2 工艺不合格品率

工序能力指数值直接反映了工艺成品率的高低。当质量数据服从正态分布时,其数值在(TL~TU)范围内的质量数据均满足加工要求,相应的产品为合格品,故产品工艺成品率为:

(3)

式中:η—工艺成品率;N—正态分布;μ—数学期望;σ2—标准方差。

结合公式(1,3),可以得到工序能力指数与工艺成品率η之间的关系为:

(4)

式中:φ—标准正态分布的函数。

则产品的工艺成品不合格率为:

P=(1-η)

(5)

式中:P—产品不合格率。

但实际中的Cpk存在偏离,因此,结合式(2),可得到实际工序能力指数与工艺成品率之间的关系为:

(6)

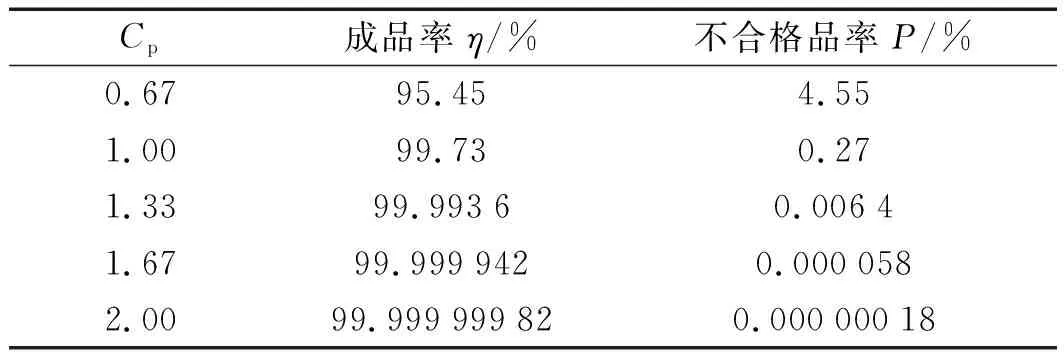

Cp指数范围对应的成品率和不合格品率关系如表5所示。

表5 Cp与成品率η和不合格品率P关系

在实际生产中,Cpk与Cp之间存在一定程度上的偏离;而且不合格品率对应的是实际工序能力指数Cpk,所以实际的成品率和不合格品率是经工序能力指数修正后得到的。

4 实验与结果分析

此处,笔者以某制造企业的主轴箱柔性制造生产线为载体,搭建了该生产线的质量监控平台。

该企业车间具备网络架构、MES、FMS等平台的搭建环境。目前已初步完成与该企业车间信息交互终端的部署。系统采用MySQL为后台支撑数据库,以node.js为开发环境;OPCServer为数据采集平台。车间计划通过MES系统下达后,零件和加工设备的所有信息将通过数据库进行数据绑定,由工控机实时采集生产线设备的数据信息。

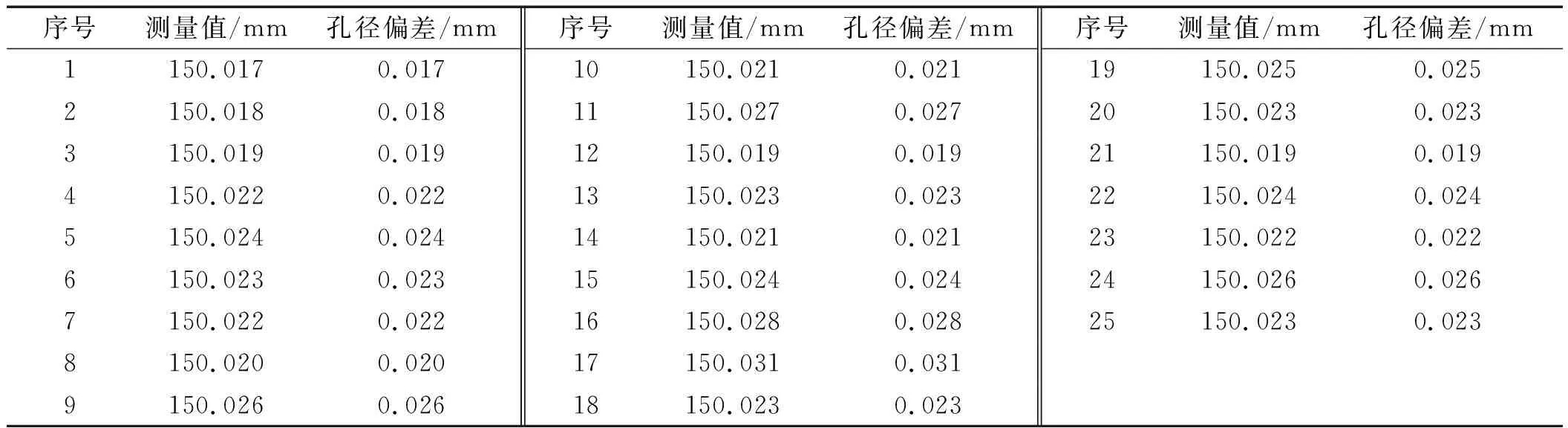

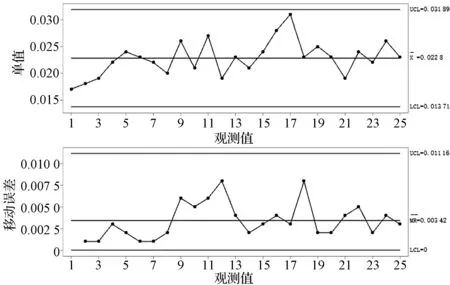

由千分尺测量工具得到的主轴安装孔数据如表6所示。

表6 主轴安装孔测量数据

笔者根据主轴安装孔的孔径质量特征数据,利用Minitab平台,绘制了其工序质量数据的SPC控制图。

孔径误差控制图如图8所示。

图8 孔径误差控制图

在实际数据样本中,单值控制图孔径的误差在控制的上、下限区域内,即预示没有出现向失控的趋势;而且误差的移动误差值也在可控的区域,这表明该加工工序稳定,且随着加工的进行,不会出现生产失控的情况;也即表明,主轴安装孔的加工工序质量在受控的范围内,不存在生产质量问题,可继续维持该生产状态。

为了验证质量数据是否符合工序能力指数计算的正态分布,笔者根据Anderson-Darling原理[18],检验主轴安装孔数据是否处于正态分布。

检验结果(即孔径误差正态特性图)如图9所示。

图9 孔径误差正态特性图

P=0.635>0.05,表示测量的主轴安装孔数据服从工序评估要求的正态分布。

符合以上条件时,笔者根据公式(1,2)计算主轴安装孔精镗工序能力指数值大小,计算该潜在工序能力指数为Cp=1.271,经修正后实际Cpk=1.159。根据表1,评定生产线的加工工序能力一般需要注意控制当前生产加工状况的变化,以防止出现不合格加工状态。

工人通过电子看板查看当前生产线加工状况,通过平台实时观测控制图的变化,通过正态检验图监控数据分布是否属于正态分布等。

笔者对现场实际生产线进行监控。监控平台现场调试图如图10所示。

图10 监控平台现场调试

该企业采用上述实验中的方法,连续对主轴箱生产线中的零件进行加工工序质量的监控与预警。监控结果显示:在相同的零件加工测试条件下,传统加工状态下主轴箱产品合格率仅为89%,而采用该实时监控平台下的主轴箱生产线产品合格率则高达96%。

5 结束语

笔者介绍了主轴箱柔性生产线的工序质量监控平台框架与数据结构模型,研究了通过采用SPC(统计过程控制)原理及工序能力指数对主轴箱生产线的工序质量的控制与作用,运用Minitab平台对质量数据进行了正态特性分析,最后通过生产线实际监控测试数据,对监控平台的作用进行了验证。

研究结果表明:

(1)将多协议集成实时采集系统与WebSocket通讯协议相结合,解决了对生产线数据信息进行实时动态监控的问题;

(2)在监控平台动态监控下,生产线产品的合格率高达96%。

在后续工作中,笔者将根据生产线质量数据,研究工序质量的预测控制模型,以对生产线的工序质量问题进行提前预防和控制。