吐哈油田雁木西大井眼盐膏层水平井钻井技术应用

班 和,郭杨栋,牛晓宁

(吐哈油田工程技术研究院,新疆鄯善838200)

1 概述

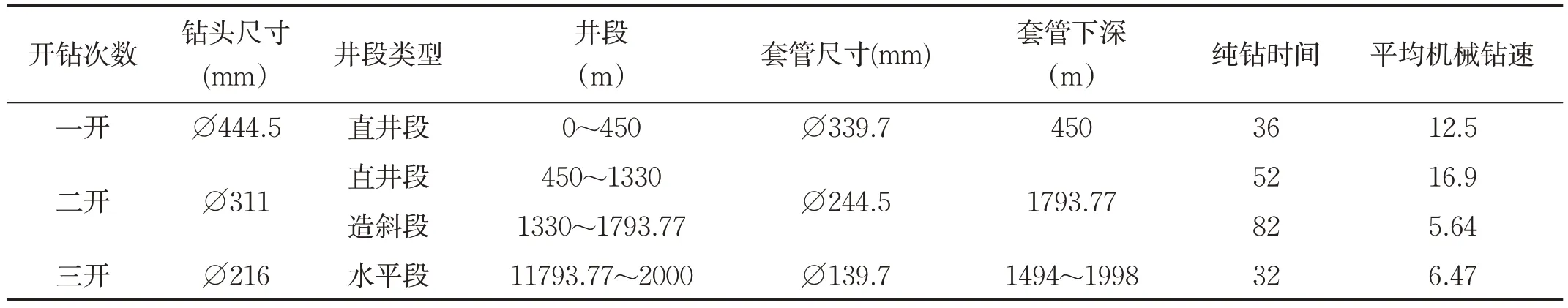

吐哈油田雁木西区块位于新疆吐鲁番地区,该区块紧邻胜南次洼,处于台北凹陷西缘胜南构造带的西南地区,第三系Esh组与白垩系各组的构成为该区块以浅层含油气构造为主的主要目的层位。该层位储层非均质强并带有较大变化的岩石性能,导致其具有复杂的地质情况。第三系Esh组与白垩系各组储层均以细砂、极细砂为主。第三系Esh组占储层的52.93%,白垩系各组储层占53.33%。其次为粉砂岩,占17.23%。其它类型含量所占比例较少。因此,处于该储层内的颗粒具有很大的吸附水表面,使储层束缚水含量增大,平均增幅为44.4%[1]。雁平6井位于雁木西雁6构造块,实钻井身结构见表1,该井钻探目的是提供雁木西区块第三系油藏储量动用程度,设计井深1998.71m。近年来,该区块较为集中的工程难点是砂砾岩层、盐膏层的钻井问题:一是砂砾岩可钻性差,机械钻速低,针对大井眼的钻头选择余地较小;二是盐膏层有塑性流动性,盐岩的塑性变形会导致井径缩小,在钻井过程中发生卡钻等井下事故。雁6构造块自上而下地层岩性顺序为砾岩—砂砾岩—盐岩—膏盐—泥岩—砂岩,实钻井身结构如在490~600m 和800~1100m、1500~1640m 井段分别有 40m 砂砾岩和 60m 盐岩和 30m 膏盐,在钻进过程中,由于地层岩性软硬交错,常出现跳钻、憋泵、起下钻遇阻等复杂情况。

表1 雁平6井实钻井身结构及钻井数据

2 大井眼钻井技术

2.1 主要技术难点

(1)井眼尺寸大,导向钻具造斜率低,轨迹入靶精度要求高。该井斜井段设计井眼尺寸Ø311mm,靶前位移299.9m,靶窗范围纵向上下1m,横向左右10m,储层厚度薄,入靶井斜、垂深、位移控制要求高,定向造斜使用的螺杆钻具刚性强,造斜率低。这种情况下如何有效增斜,提高轨迹控制精度,是该井施工的一大技术难题[2]。

(2)Ø311mm 井眼钻进过程中,钻井液返出速度慢,携砂困难,井眼净化效果差,容易形成砂桥,发生卡钻等复杂情况。随着井斜、位移的不断增大,扭矩与摩阻也随之增加,故而如何保证井眼清洁,降低摩阻扭矩,也是该井施工的技术难题之一。

(3)Ø444.5mm 与Ø311mm 井眼上部直井段地层易产生井斜,尤其是钻铤与所钻井眼尺寸有较大差距,采用常规钻具组合很难达到直井段防斜打直的目的。

(4)该井下部井段N1t组岩性主要为红棕色泥岩夹杂大量膏岩,地层硬度较大,大尺寸钻头钻进常发生憋泵、跳钻的情况,限制了钻井参数优化和钻头选型,如何合理调配钻头、钻具与钻井参数关系,是该井能否在盐膏层实现安全钻进的关键点之一[3]。

(5)大井眼钻进过程中对LWD及MWD无线随钻测量仪器冲蚀严重,起钻更换配件频繁。如何保证无线测量仪器高效工作,降低故障发生频率,提高钻井效果成为该井工程技术保障的难点之一。

2.2 施工技术措施

(1)根据地层岩性与井深的变化规律,优化钻头选型与钻头水眼配比,调控泥浆泵排量,使井下泥浆流量不低于所钻地层岩屑的最低携岩要求,保证井眼清洁,防止形成井下“岩屑床”。在钻遇可钻性强的地层时,根据岩屑返出情况,可适当控制钻压与机械钻速[3]。

(2)根据不同井段及井眼尺寸变化,优化钻具组合结构,全井段采用MWD 无线随钻测量系统跟踪井斜角变化。直井段采用塔式钻具组合,定点测斜,及时纠斜,确保直井段井身质量;由于大尺寸螺杆造斜率偏低,斜井段根据设计造斜率的变化,采用1.5°与1.75°高造斜率螺杆搭配使用。在施工前使用Wellplan钻井软件对所选钻具进行了模拟试验和参数模拟比较,共用3套钻具组合完成二开钻进:

①Ø311mmPDC+Ø203mm 螺杆(1.0°,Ø238mm单扶)+Ø203mm定向接头+Ø203mm无磁钻铤×1根+Ø178mm 钻铤×5 根+Ø127mm 加重钻杆×11 根+Ø114mm钻杆;

②Ø311mmPDC+Ø244mm 螺杆(1.5°,Ø308mm单扶)+Ø203mm定向接头+Ø203mm无磁钻铤×1根+Ø178mm 钻 铤 ×1 根 +Ø127mm 加重 钻杆 11 根 +Ø114mm钻杆;

③Ø311mmPDC+Ø244mm螺杆(1.75°,Ø308mm单扶)+Ø203mm定向接头+Ø203mm无磁钻铤×1根+Ø127mm 加 重 钻 杆 ×1 根 +Ø114mm 钻 杆 32 根 +Ø127mm加重钻杆10根+Ø127mm钻杆。

(3)为满足地质导向轨迹调整要求,三开水平段采用1.5°与1.25°近钻头传测马达互相搭配,并根据井队设备情况优化出以下钻具组合:Ø216mmPDC 钻头+Ø172mm1. 5°/1.25°近钻头测传马达+Ø172mm 接收无磁钻铤+Ø127mm加重钻杆×1根+Ø114mm斜坡钻杆×50根+Ø127mm加重钻杆×10根+Ø127mm斜坡钻杆。

(4)坚持短起下措施,维护井壁稳定,每钻进70m必须进行一次短起下,防止盐膏层缩径,破坏岩屑床,必要时进行了倒划眼措施,保证井眼通畅,降低了摩阻和扭矩,避免了井下复杂情况的发生[3]。

2.3 实钻效果分析

二开直井自井深450~1330m,采用设计的首套钻具组合,防斜效果良好,造斜点上部井段最大井斜0.9°,最大水平位移0.55m,纠斜滑动钻进仅1 次,滑动钻进进尺6m,更大程度地释放机械钻速。

造斜时连续滑动钻进3~5根,观察井斜变化情况,当增斜趋势产生后,采取滑动钻进与复合钻进相结合的方式继续增斜钻进。钻进至中下部时,该井段由于井队泥浆泵排量小,且未能达到螺杆额定工作排量,再加上井眼尺寸大,钻井液返出速度慢,泥浆携砂困难,钻进过程中托压严重,滑动机械钻速由5.23m/h 下降至1.76m/h,造斜率变低,决定起钻更换螺杆与钻头。

为满足工程施工要求,该趟钻更换了1.75°单扶螺杆;钻头由五刀翼PDC 钻头改选用四刀翼PDC 钻头,并更换Ø127mm 钻杆。根据井斜与井深的变化,调整钻井参数,提高携砂效果[4],根据动力钻具转盘钻进增斜效果,调整优化该井段井眼轨迹,井斜74°~85°区间井段长53m,动力钻具滑动钻进17m,采用转盘复合增斜钻进36m,有效降低了岩屑床的形成,同时减轻了憋跳钻,提高了机械钻速。

进入A靶点后,更换动力钻具为近钻头传测马达,该套钻具组合在增斜滑动钻进时,平均增斜造斜率为6.3°/30m,在复合钻进时,降井斜增方位,降斜率为0.9°/30m,方位变化率为 1.9°/30m,水平段钻进 62m后,将动力钻具改用为1.25°近钻头测传马达,稳斜稳方位效果良好,纯钻时间36.2h,平均机械钻速6.12m/h,钻进至井深2000m完钻,实钻中靶情况见表2。

表2 轨迹中靶情况

3 盐膏层钻井技术

3.1 主要技术难点

(1)盐膏层井段的岩石硬度和强度较大,导致大尺寸钻头的机械钻速偏低,且Ø311mm 钻头与常规215.9mm 钻头相比,产生的岩屑量大,要求的排量较高,在一定程度上限制了转盘转速与钻头水功率的发挥。

(2)由于盐膏层易蠕变,起下钻过程中盐膏层井段多次遇阻,倒划眼困难,起钻过程中需多次划眼才能正常通过,并产生大量掉块,导致井壁失稳。

(3)二开盐膏层上部裸眼段超过1000m,随着裸眼段的不断增加,必须维护好上部井段的井眼稳定性,在进入盐膏层前,把钻井液体系转换为欠饱和盐水体系,密度为1.35~1.42g/cm3,上部裸眼段与盐膏层共同处在同一钻井液压力系统下,存在随时可能发生地层漏失、垮塌的危险。

3.2 工程技术措施

(1)优化钻头选型与钻井参数,采用四刀翼PDC钻头保证钻头与岩层面接触受力均匀,延长钻头使用寿命。同时要求钻头有特殊的切削结构,提高机械钻速,减小盐膏层缩径发生井下复杂的风险。

(2)强化落实短起下制度,该井盐膏层处于造斜段,周边邻井在钻遇该层位时曾多次发生钻进时钻具卡死、起下钻遇卡等井下复杂情况。本井在钻进盐膏层前规定每4~5m活动一次钻具,修复井壁稳定,让盐膏层充分释放应力。若发生钻进时钻具无法提出,需大排量循环钻井液,及时活动钻具,防止钻具在井底卡死。

(3)优选钻井液体系,优化钻井液性能,调整钻井液密度,在保证井下安全的前提下,调整钻井液密度,使钻井液具有抑制性,盐膏层选用欠饱和盐水抗盐钻井液体系,维持钻井液性能为:密度1.35~1.40g/cm3,粘度50~70s,动切力8~12Pa,静切力4~6Pa,塑性粘度10~25mPa·s。

3.3 应用效果分析

(1)盐膏层井段选用四刀翼ES1646 系列PDC 钻头,优选的S323 型钻头具有较强的研磨性与破岩能力,可适应中等硬度地层,与前几趟钻相比,机械钻速提高11.3%。

(2)优选欠饱和盐水抗盐钻井液体系,并强化执行短起下技术措施,至二开中完前,盐膏层及上部井段钻进时未发生钻具卡死情况,也未出现井壁坍塌、漏失等情况,起下钻过程顺利,未发生钻具遇阻挂卡。

4 结论

(1)大尺寸井眼初始定向时,单弯螺杆造斜率偏低,即使设计造斜率低也应选用读数较大的单弯螺杆或其他可满足施工造斜要求的造斜工具,尽量减少起下钻次数。同时,为达到理想的造斜效果,单弯螺杆扶正块的尺寸应与井眼尺寸相匹配。

(2)大井眼靶前位移应保证在400~500m为宜,根据造斜率变化和工程施工的需要,优化钻具组合和井下动力钻具,并在根据实钻轨迹与设计轨迹的需要,在入靶前调整好井斜,复合钻进入靶,提高PDC 钻头的入靶精度。

(3)因钻具刚性及尺寸差别较大,大井眼钻具组合在设计时,需要采用相关的技术软件对钻具组合的扭矩分布、钻压传递等进行分析优选,以保证现场施工时造斜轨迹状态良好。本井在使用螺杆钻具的过程中,因114mm 钻杆循环压耗太大而致使泥浆泵的排量降低,建议后期施工采用127mm 或139mm 钻杆,保证螺杆钻具正常的额定输出功率。

(4)泥浆泵在钻井工程中是重要的组成部分,有着驱动钻进、清洗井眼、固着井壁等作用,泥浆泵运转情况的好坏直接影响单井施工的进度与施工质量。本井在施工过程中,由于前期泥浆泵的输出功率未能满足螺杆额定排量需求,导致机速缓慢,岩屑无法返出井筒,托压严重。建议后期施工前应对泥浆泵的排量及输出功率做评测,增加钻井液返速和携岩能力,保证现场施工顺利进行。

(5)建议选用带顶驱的钻机,提高处理复杂情况的应急能力和效率,钻进过程中保持稳定的排量,最大限度提高泥浆上返速度,提高井眼净化效果,调整好泥浆性能,确保施工顺利和井下安全。