花岗岩型锯泥尾料综合利用选矿试验研究*

王建磊 彭少伟 王 前 窦海涛 魏守江 卢 昊 高 亮 李保全 龙立富 申 宇 刘海洲 付文强

(1 山东华特磁电科技股份有限公司 山东 潍坊 262600) (2 山东省磁力应用技术装备重点实验室 山东 潍坊 262600)

花岗岩是一种以长石、石英、云母为主要成分的深成酸性火成岩,所含的钾、钠、硅、铝等元素的比例与钾钠长石矿相近。锯泥是花岗岩在切割、打磨加工板材过程中产生的石粒、石粉与水的混合物。目前国内具有规模化的花岗岩加工板材产业基地二十余处,其中山东、福建、广东、四川等地的石材加工集群规模较大,这些石材加工企业每年产生几千万吨的锯泥废料,其堆放占用了大量宝贵的土地资源。锯泥石粉粒度较细、质地紧密、吸水性较差,干燥后遇风易满天飞扬,雨天时则四处漫流,造成空气和水系统的严重污染,对周边植物的生长影响较大;同时还浪费了固废尾料中的有价的矿物资源,对生态环境及板材产业的健康发展产生制约作用[1~2]

。目前大多数板材生产企业对锯泥的处理方式主要有:①是深度填埋;②是加工制做加气砖等建材;③是通过筛分和磁选方式选出部分陶瓷级长石精矿。这些处理方式均存在着二次资源综合利用程度和利用价值较低的问题[3]。

山东某花岗岩型石板材锯泥尾料一般粒径在0.01~2 mm,有少量的为3 mm以上的粗颗粒和-10 μm的微细泥,粒度分布极为不均匀。主要矿物有长石、石英等,次要矿物有角闪石、辉石、白云石、黑云母、磁铁矿、钛铁矿、榍石、褐铁矿和切削加工磨损的机械铁、金属合金粉末等,其中有价矿物为长石、石英、磁铁矿、机械铁等。通过多次研究试验,进行筛分、磨矿、弱磁选、强磁选、分级强磁选等联合选矿工艺流程[4],利用振动筛、球磨机、永磁筒式磁选机、板式磁选机、立环高梯度磁选机、旋流器、电磁浆料磁选机等设备组合,选出合格的铁精矿、中粒陶瓷级长石精矿、细粒陶瓷级长石精矿、建材原料等4种工业产品,使锯泥尾料二次资源得到充分地综合利用,实现尾料、尾水的“双零”排放,并可创造出较高的经济效益和社会价值[5]。

1 原矿性质

试验所用锯泥样品取自山东某花岗岩型石板材加工企业生产现场,原矿多元素分析结果见表1,矿物组成分析见表2。

表1 原矿多元素分析结果(%)

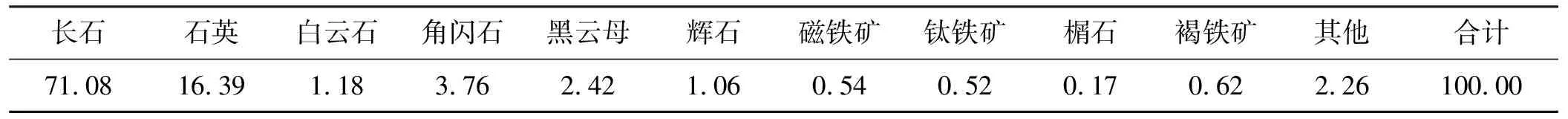

表2 矿物组成及相对含量分析结果(%)

由表1分析结果可知,该锯泥中的主要成分与原生钾钠长石矿相近,主要有害元素为铁、钛、钙、镁等。从表2可以看出,该锯泥中属于中低品位钾钠长石矿类型,主要有价矿物为长石、石英、磁铁矿、机械铁等,主要杂质有白云石、角闪石、黑云母、辉石、褐铁矿、钛铁矿、榍石等矿物。

2 选矿试验

2.1 原矿粒度组成分析

对锯泥试样采用+1 mm、(-1+0.54) mm、(-0.54+0.074) mm、(-0.074+0.043) mm、(-0.043+0.010) mm、-0.010 mm等6个粒级进行粒度筛分,考察各粒级的分布率和硅、铝、钾、钠、铁、钛等主元素的含量。其分析结果见表3。

原矿粒度分析结果显示,+0.54 mm粗粒级产率为17.61%,硅含量略高,钾、钠、铝、铁、钛等含量略低;-0.54+0.043 mm中粒级产率为56.41%,各元素含量与原矿相近;-0.043 mm细粒级产率为25.98%,铝含量较高,其他元素含量略低于原矿。

根据粒度分析结果确定,+0.54 mm粗粒级和-0.043 mm细粒级占原矿的43.59%,两种粒级产品主元素硅、铝、钾、钠的含量与原矿相近,应将两种粒级产品并入除杂选别系统,以增加产品的附加值。

表3 锯泥原矿粒度分析结果

2.2 筛分+磨矿试验

锯泥中+0.54 mm(+30目)粗砂占比为17.61%,而原生长石矿常规磨矿细度为-0.54 mm(-30目)以下,粒度筛分时发现+30目产品的品质较优,应将这部分粗砂磨矿后并入磁选系统,以提高长石精矿的产率。试验流程见图1。

2.3 弱磁选试验

锯泥中的强磁性铁主要为磁铁矿和切割打磨过程中产生的机械铁等,可用弱磁选方式进行回收。取筛分磨矿至-30目的试样,配成35%浓度的矿浆,经CTB筒式磁选机磁选,分别考察不同场强、粗选、精选等条件对比。其试验流程见图2,试验结果见表4。

图1 锯泥原矿筛分+磨矿试验流程

-30目锯泥原矿分别经CTB-3000GS和2000GS粗选,粗精矿产率分别为0.75%和0.52%,全铁TFe品位分别为42.67%和50.01%,与合格铁精矿标准相差较大;将两种条件选出的粗精矿分别经CTB-1800GS和1600GS精选,铁精矿产率分别为0.28%和0.24%,全铁TFe品位分别为62.16%和63.08%,达到三级以上铁精矿标准。磁选铁指标难以提高的主要原因与中粒级磁铁矿连生体有关。

图2 弱磁选铁条件对比试验流程

综合选铁和除铁的指标要求,以CTB-3000GS+1800GS一粗一精选的磁选流程比较适宜。

2.4 中磁选铁试验

锯泥中赋存的铁除了强磁性的磁铁矿、机械铁外,常伴生中等磁性的褐铁矿、钛铁矿、电气石等矿物[6]。

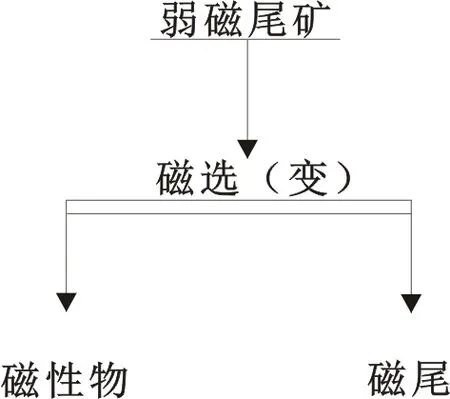

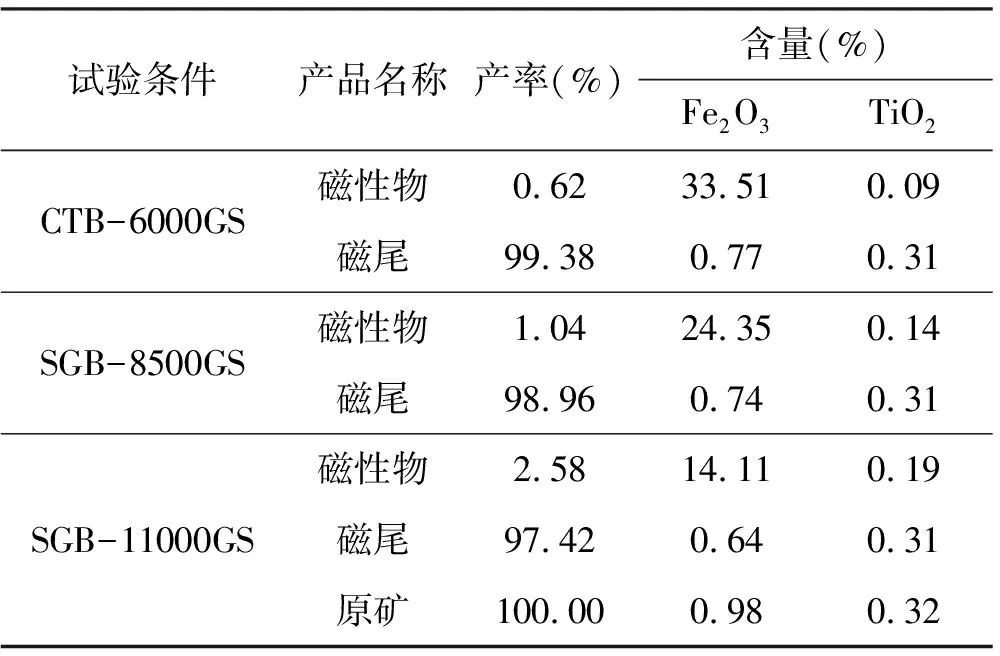

取3000GS弱磁选铁的尾矿试样配成30%浓度的矿浆,分别经CTB-6000GS筒式磁选机、SGB—8500GS和SGB—11000GS板式磁选机3种不同的设备进行磁选对比试验,同时考察除铁指标。试验流程见图3,试验结果见表4、表5。

图3 中磁选铁试验流程

表4 弱磁选铁条件对比试验结果

表5 中磁选铁试验结果

CTB-3000GS磁选铁尾矿分别经CTB-6000GS、SGB-8500GS、SGB-11000GS这3种条件磁选对比发现,中等磁性矿物的种类较多,氧化铁含量最高选到33.51%,未选出合格的氧化铁精矿产品,而含钛矿物因比磁化率低,故钛的去除率较低。

3种条件对比,以SGB-11000GS的除铁指标较优,Fe2O3含量由0.98%降低至0.64%,中等磁性的氧化铁矿物的提前去除,减轻了后续高场强磁选作业的负荷。

2.5 强磁除杂试验

花岗岩型锯泥中弱磁性矿物主要有氧化铁、钛铁矿、黑云母、角闪石、辉石等有含氧化铁、钛及硅酸铁矿物,以及切削加工产生的金属合金粉末是影响长石精矿白度提高的主要因素。这些矿物的比磁化率较低,常规的永磁类磁选机难以去除,应采用场强更高的电磁类强磁选机进行选别[7~8]。

取SGB-11000GS板式磁选机产出的长石粗精矿试样,配成25%浓度的矿浆,分别经LHGC—1.4T立环高梯度磁选机一粗一精两次磁选流程和LHGC—1.4T立环高梯度磁选机+HTDZ—1.6T电磁浆料磁选机组合磁选流程作除杂对比试验,立环高梯度磁选机环介质为Φ2 mm的高导磁不锈钢棒,电磁浆料磁选机介质为高导磁不锈钢板网,分析各产品中硅、铝、钾、钠、铁、钛等主元素的含量。试验流程见图4,试验结果见表6。

立环高梯度磁选机和电磁浆料磁选机除杂过程中,弱磁性的氧化铁、钛铁矿、硅酸铁、金属合金粉末等矿物易被高导磁介质磁吸出,少量呈包裹体赋存状态的铁、钛矿物难以去除。

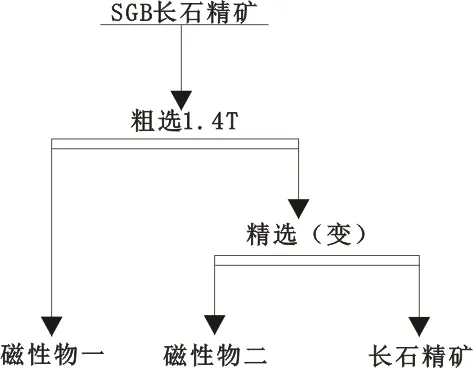

图4 强磁除杂对比试验流程

表6 强磁除杂对比试验结果

SGB长石粗精矿经立环高梯度磁选机1.4 T场强一次除杂流程,Fe2O3含量由0.64%降至0.28%,立环高梯度磁选机二次精矿Fe2O3含量降至0.23%,降低幅度较小;立环高梯度磁选机一精矿经电磁浆料再次除杂,精矿Fe2O3含量降至0.13%,降低幅度相对较大,但精矿损失较多。强磁除杂对比试验结果说明,粒级分布较宽的物料采用混合选别的工艺流程难以取得较好的选矿指标。

2.6 分级强磁选试验

原矿粒度筛分分析显示,锯泥中-0.043 mm(-325目)细粉占比为25.98%,这部分细粉是加工打磨板材时的产品,具有悬浮性好、粒度微细、铝含量高、吸水性差等特点;细粉的物理性质与软质高岭土相近,采用脱泥工艺则造成铝含量损失,而氧化矿物杂质在此微细粒度条件下易产生泥化现象,采用常规的磁选方式难以去除。[9]

强磁除杂对比试验结果发现,电磁浆料磁选机除杂效果优于立环高梯度磁选机,但精矿产率降低幅度较大,主要原因是电磁浆料磁选机的磁系介质细密、腔体深长,尤其适用于细粒和微细粒物料的分选。而适用于细粒物料分选的介质对中粒度产品易产生夹带现象,适用于中粒物料分选的介质对细粒物料的磁作用力较低。依据锯泥产品的特性,应该选择中粒与细粒产品分级选别的工艺为宜。

2.6.1 立环高梯度磁选机粗精分级试验

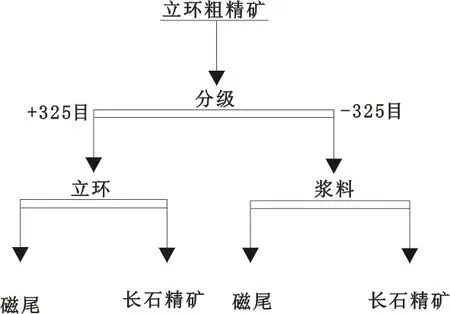

将1.4T立环高梯度磁选机选出的长石粗精矿经水力旋流器+高频振动筛筛分为+325目和-325目两种粒级产品,分析各主元素含量,1 200 ℃电炉测白度。分级试验流程见图5,分级试验结果见表7。

图5 立环粗精矿分级试验流程

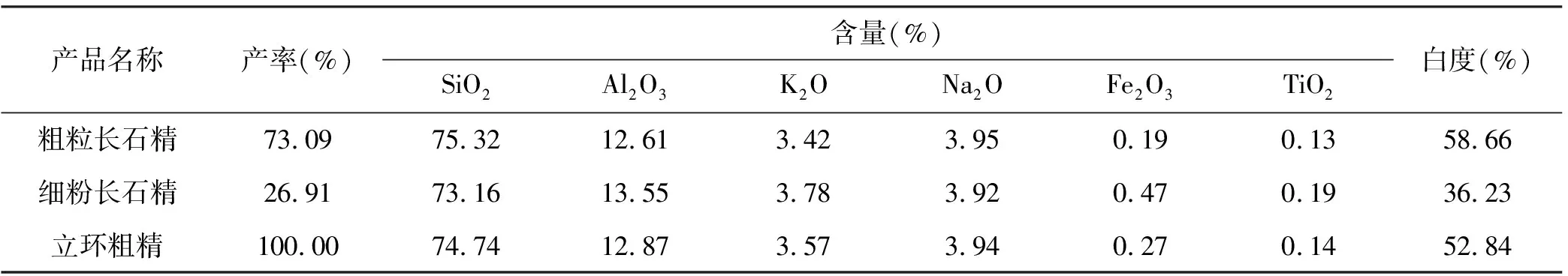

立环高梯度磁选机选出的长石粗精矿经水力旋流器+高频振动筛分级,其中+325目粗粒级产率为73.09%,Fe2O3含量由0.27%降至0.19%,白度由52.84%升至58.66%,与粗粒产品中石英含量增加有关。

-325目细粒级产率为26.91%,Fe2O3含量由0.27%升至0.47%,白度由52.84%降至36.23%,是由于细粒产品中含有较多产生泥化现象的氧化铁、钛矿物的原因。2.6.2 粗精分级强磁选除杂试验

立环高梯度磁选机粗精分级为+325目和-325目两种粒度产品,其中+325目试样配制成25%浓度的矿浆,经1.4T立环高梯度磁选机强磁除杂流程,磁选介质为高导磁不锈钢棒。

-325目试样配制成20%浓度的矿浆,经1.6T电磁浆料磁选机一次强磁除杂流程,磁选介质为高导磁不锈钢板网和高导磁不锈钢毛按4∶1配制,考察两种

表7 立环粗精矿分级试验结果

强磁选设备分别对中粒和细粒长石的除杂效果,分析各主元素含量,1 200 ℃电炉测白度。试验流程见图6,试验结果见表8。

图6 粗精分级强磁选除杂试验流程

表8 粗精分级强磁选除杂试验结果

表9 锯泥综合利用全流程试验结果

立环高梯度磁选机长石粗精矿分级磁选指标显示,+325目粗粒产品经立环精选所得长石精矿的Fe2O3含量由0.19%降至0.09%,白度由58.66%升至65.24%,达到陶瓷级二级品长石精矿的质量标准;-325目细粒经电磁浆料精选所得长石精粉的Fe2O3含量由0.47%降至0.26%,白度由36.23%升至49.65%,达到陶瓷级四级品长石精矿的质量标准。

图7 锯泥综合利用全流程试验工艺流程

立环高梯度磁选机粗精矿分级强磁除杂试验指标说明,对于粒级分布不均匀的矿物选择合适的粒度采用分级选别的工艺流程,能取得较好的选矿指标,此选矿工艺在工业中能实现量化生产[9~10]。

2.7 全流程试验

对锯泥物料进行了多元素分析、矿物组成和粒度筛分等分析后,确定了筛分粗粒磨矿、弱磁选铁、中磁除杂、强磁除杂、粗细粒再分级强磁选等各试验最佳条件后,进行最终的全流程选矿试验。

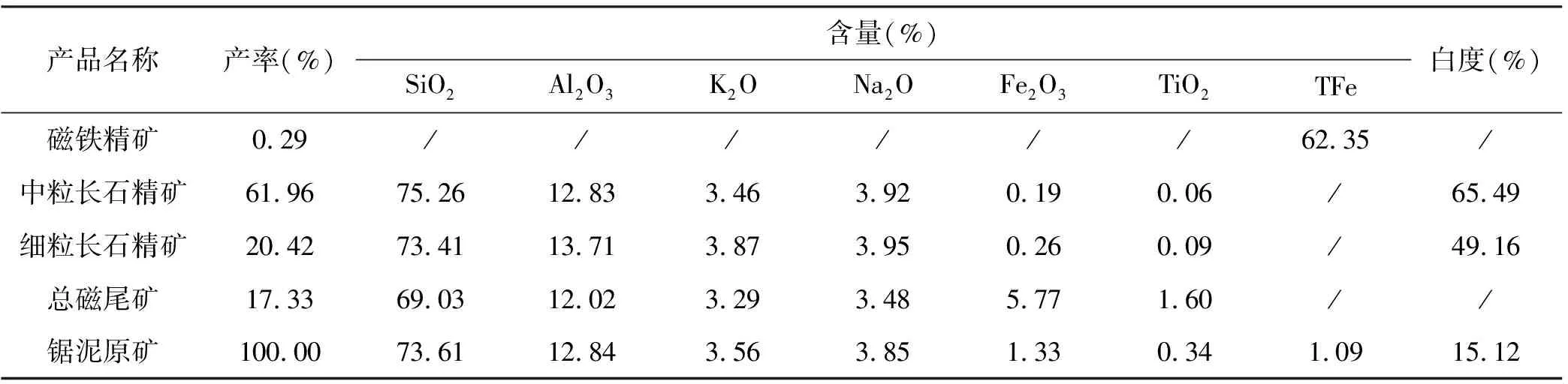

锯泥原矿以30目筛分出粗砂,经陶瓷球磨机磨矿至-30目,采用CTB-3000GS+1800GS一粗一精选流程选出磁铁矿精矿;尾矿经SGB—1.1T板式磁选机+LHGC—1.4T立环高梯度磁选机一次除杂流程,所得的长石精矿经水力旋流器+高频振动筛分级,+325目产品经立环高梯度磁选机再次精选得到中粒长石精矿;-325目细粉经HTDZ—1.6T电磁浆料磁选机深度提纯,选出的细粒长石精矿粉,分析各主元素含量,1 200 ℃电炉测白度。全流程试验工艺流程见图7,全流程试验结果见表9。

锯泥中+30目粗粒经筛分磨矿,可提高长石精矿产率及附加值,通过弱磁选可得全铁TFe品位为62.35%的铁精矿;经分级强磁选除杂工艺,可分别得白度为65.49%的中粒长石精矿和白度为49.16%的细粒长石精矿两种产品。各段磁选的尾矿产品合并为总磁尾矿。

各产品白度如下图所示:

原矿白度15.12%

立环粗精矿52.84%

粗粒长石精矿65.49%

细粒长石精矿49.16%

3 总结

(1)花岗岩型石板材锯泥的主要特点是粗、中、细粒度均匀分布,主要有价矿物为长石、石英、磁性铁、机械铁等;主要杂质为硅酸铁、氧化铁、氧化钛等含铁钛矿物、金属合金粉末。其硅、铝、钾、钠等含量与原生长石相近,综合利用价值较高。

(2)采用粗粒筛分磨矿+弱磁选铁+强磁除杂+分级强磁分选等联合选矿工艺,弱磁选出产率为0.29%、TFe品位为62.35%的铁精矿产品;分级强磁分选出产率为61.96%、Fe2O3含量为0.19%、白度为65.49%的中粒陶瓷用长石精矿产品和产率为20.42%、Fe2O3含量为0.26%、白度为49.16%的细粒陶瓷用长石精矿产品。各磁选作业产生的磁选尾矿合并为产率17.33%的总磁尾矿。各产品浓缩压滤后产生的尾水经沉淀澄清后可返回各作业段重复使用,沉淀物并入总磁尾矿中。磁性尾矿粒度相对均匀,硬度适中,可作为水泥、建材砂或加气砖的原材料。

(3)依据花岗岩型石板材锯泥的特性而制定的联合选矿工艺流程,可有效分选出磁铁精矿、中粒长石精矿、细粒长石精粉和建材原料等四种工业产品。该工艺流程实现了尾矿、尾水双零排放和二次资源综合利用的目标,已在山东省鲁西南和胶东、福建等地区多家花岗岩型石板材加工企业得到实际生产应用,产生了较高的经济效益和重要的社会环保意义,对板材产业的健康发展起到积极地推动作用。