车辆段上盖开发箱式转换层施工重难点分析

吴志杰,朱 潇,高嘉祺

(中亿丰建设集团股份有限公司,江苏 苏州 215131)

1 地铁、车辆段及其上盖开发

地铁车辆基地是城市轨道系统的重要组成部分和基本生产单位,其承担全线运营车辆运行及维修、全线基础设施及机电设备维护、物资存储及发放等任务,车辆段一般占地面积较大,为提高土地资源利用效率,充分发挥地铁出行和换乘便捷的优势,一般采用上盖开发。

根据盖上物业及盖下车辆段不同的使用需求,在设计阶段应合理确定车辆段及上盖物业开发整体结构设计方案,常见结构方案有:框支-剪力墙结构、框支-框架结构、剪力墙落地形式。根据转换结构的不同高度区分,可在盖体1层或2层进行转换,根据JGJ 3—2010《高层建筑混凝土结构技术规程》,转换构件的结构形式为厚板转换、梁式转换、箱式转换及桁架式转换等。

2 工程概况

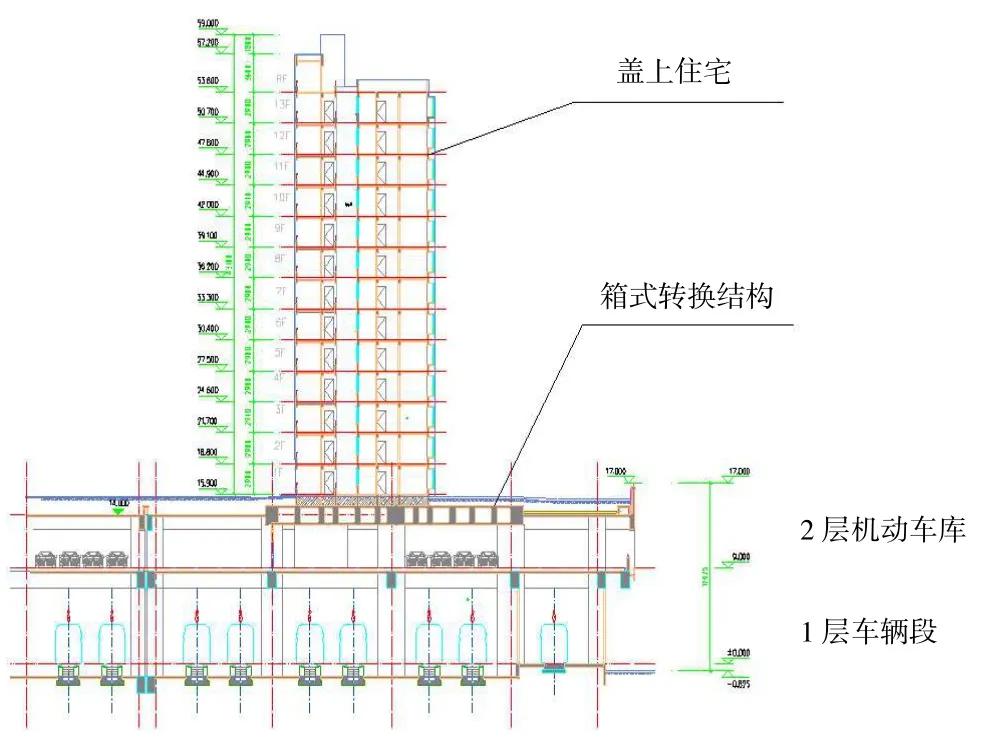

苏州轨道交通5号线胥口车辆段盖上设计住宅、商业用房、物业用房、配电用房共20余栋,盖上部分体量庞大,功能分区明确;盖下1层为各类工程车库等车辆段用房,盖下2层除局部车辆段挑空外,其余为机动车停车场及上部物业开发所需的设备设施、消防用房等。盖上共有8栋住宅采用框支-剪力墙(箱式转换)结构,全部位于主库(运用库和联合车库)之上,框支-剪力墙(箱式转换)结构以外部分的盖体为大底盘屋面框架结构,如图1所示。

图1 上盖功能区划分剖面

3 箱式转换层及其施工重难点

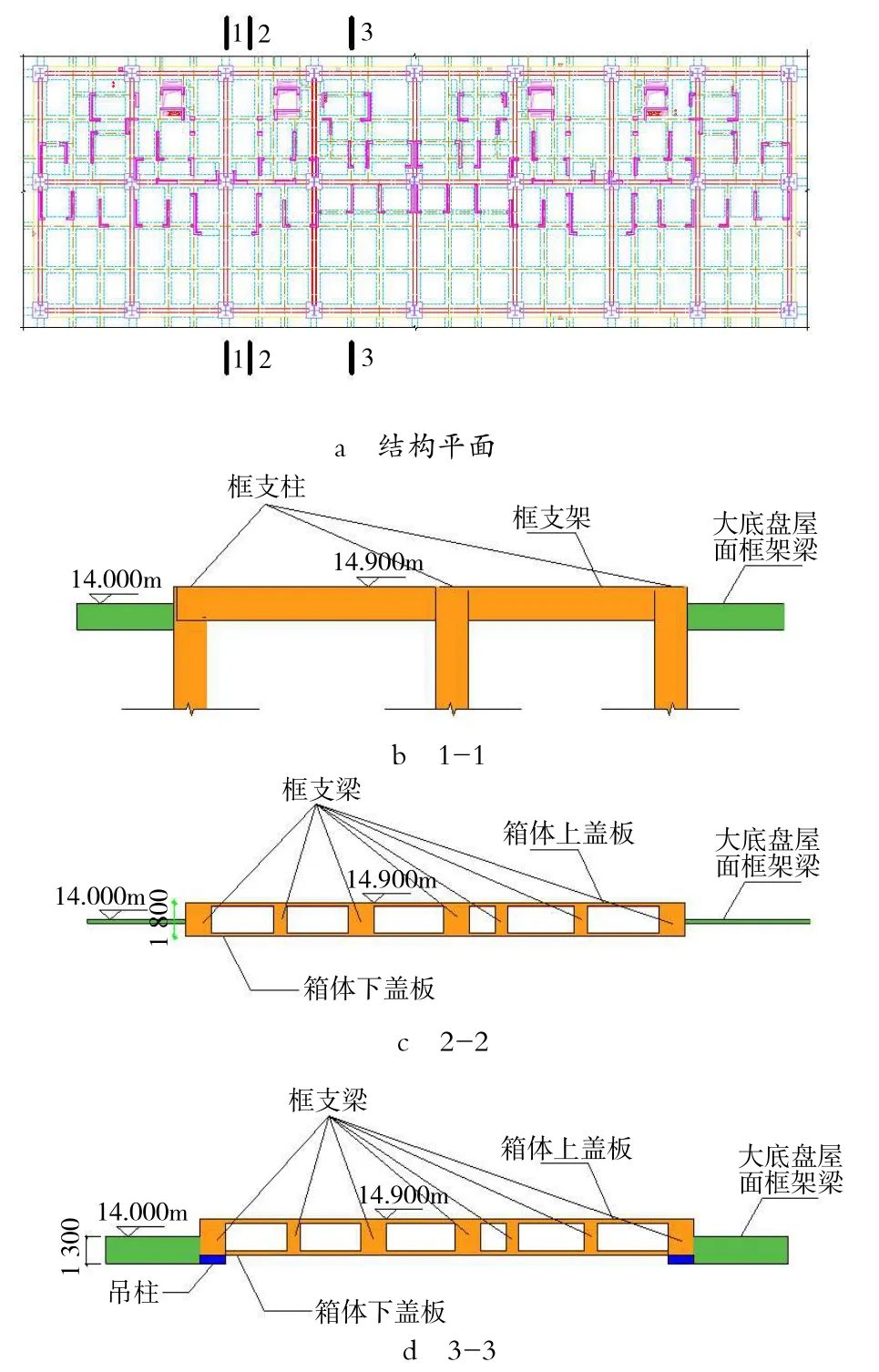

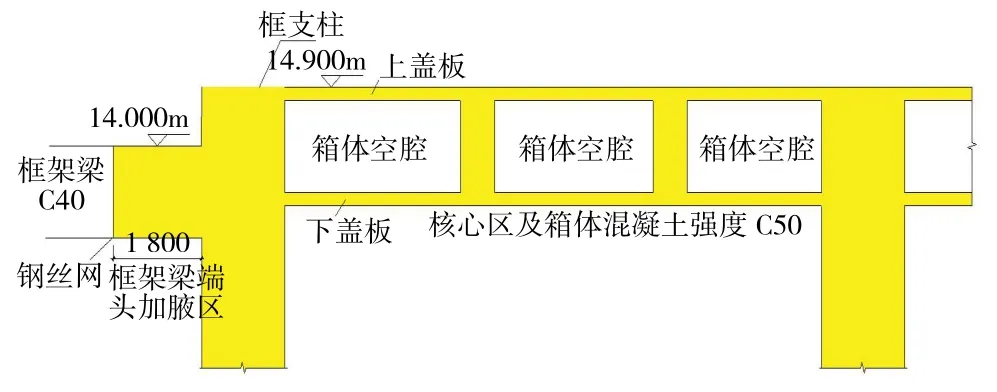

大底盘屋面2层结构梁板顶部标高为14.000m(相对标高,以下皆同),箱式转换层位于大底盘屋面2层结构板中部,8个转换层顶标高为14.900m。每个箱体长均为82.55m,宽26.60m,围合箱体的框支梁为型钢混凝土梁,梁高1 800mm(同箱体高度),呈“田”字形布置于箱式转换层中。

承载箱体竖向荷载的型钢混凝土柱分布于每个型钢混凝土框支梁交接处,箱式转换层框支梁梁顶和梁底处有上下盖板封闭,盖板厚度为200mm,如图2所示。

图2 箱式转换层剖面

箱体施工中主要重难点在于型钢混凝土梁柱与大底盘屋面框架梁交接处节点的施工工艺,该节点钢筋分布密集导致难以进行混凝土振捣作业,钢筋层数繁多,钢筋与型钢碰撞严重,大底盘屋面与箱体混凝土强度等级不一致影响施工工序(框支结构混凝土强度等级为C50,框架及大底盘混凝土强度等级为C40),在保证结构质量要求的前提下优化节点做法和改进施工工艺措施,以期进一步提高施工速度,降低作业难度。

4 项目管理过程中采取的节点优化方案及应对措施

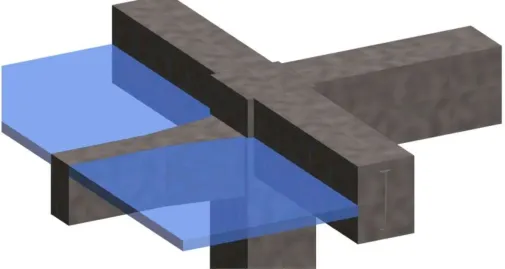

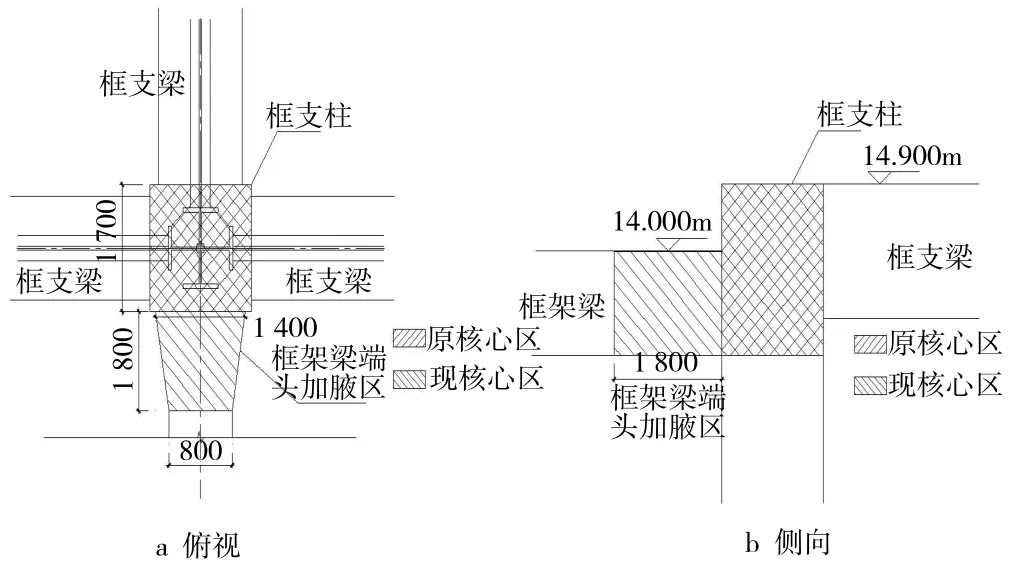

分析该节点构成,该节点实际是由3根组成箱体部分的框支梁、1根大底盘屋面框架结构梁及下部框支柱构成(见图3)。

图3 节点结构三维模型

框支梁梁宽1 400mm,框架梁梁宽800mm,均为居中布置;型钢混凝土框支柱截面尺寸为1 700mm×1 700mm,内置H1 100×500×34×40柱。框支柱、框支梁、箱体上下盖板混凝土设计强度等级为C50,框架梁及大底盘屋面板的混凝土设计强度等级为C40。框支梁顶标高为14.900m,内置H1 400×400×30×40,框架梁顶标高14.000m,顶部钢筋位于型钢梁中部,传统绕过型钢柱伸入支座做法难以实现。为解决以上节点复杂问题,分别采取以下措施。

4.1 BIM技术应用

针对该节点应用是Tekla钢结构模型深化技术及基于Revit针对复杂节点BIM先行钢筋翻样技术(见图4),主要为解决该节点钢筋排布问题。

图4 Tekla钢结构专业模型

利用BIM模型调整节点钢筋碰撞,可精准排布每根钢筋相对位置及与钢结构的碰撞关系。其中,框支柱靠近角筋部分钢筋需做多个维度方向的弯折,这在传统钢筋翻样软件中无法实现。实际施工过程中为应对该类情况,通常做法是水平方向按照一定比例弯折绕过,竖直方向抬高或降低单方向钢筋,以错开间隙。本项目该节点无法通过通常做法实施,主要原因在于纵横方向同一标高的主筋均为40钢筋,且节点内钢筋密集,常规手段无法抬起并定位主筋,只能在竖直方向也进行相应弯折,以避开碰撞。

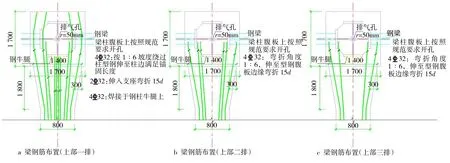

框架梁上部一排主筋三维排布如图5所示,钢筋需进行多次不同方向弯折以满足结构使用需求。黄色钢板为牛腿钢筋焊接板及钢柱开孔部位的腹板加强板,Revit模型配合Tekla钢结构模型进行深化时可精准确定开孔位置,避免现场钢结构及钢筋施工因深化遗漏或开孔部位偏差较大等原因造成二次返工等质量问题。

图5 框架梁上部一排主筋穿孔排布

4.2 深化设计

深化设计基于前述BIM技术,在满足结构功能、设计规范前提下,对该节点进行深化设计,主要内容包括以下3点:框架梁增加水平加腋、梁柱交接点核心区范围调整及钢筋重新分布。该措施主要为解决施工可实施性,提前策划,降低不必要措施造成的损失。

以最不利情况进行分析,框架梁伸入框支柱该侧,按照原设计框架梁梁宽为800mm,在水平方向上,框架梁支座处上部主筋为20根32,分为2排布置,每排10根;在垂直方向上,原800mm梁宽范围内存在4~5根32框支柱受力钢筋及6~8根40对边框支梁上部弯锚钢筋,设计保护层厚度40mm;总体宽度大于原有梁宽,需进行深化设计方可实施。

4.2.1 框架梁增加水平加腋及钢筋重新分布

针对该类情况,可采用钢筋重新分布配合并筋处理或增加框架梁水平加腋形式,综合考虑型钢混凝土规范对梁内主筋最低伸入节点比例的要求及腹板开洞原则。两两钢筋并筋的方案仍无法满足16G101-1最小间距要求,最终选择钢筋重分布配合框架梁水平加腋的方案作为现场实施方案,如图6所示。

图6 钢筋穿孔与碰撞细部

具体方案如下:混凝土结构每侧水平加腋300mm,加腋长度为1 800mm,符合钢筋最大弯折角度1∶6。将原先框架梁上部2排每排10根32重新分布为10/6/4排布形式;困难最大的一排面筋,2个角筋分别在两侧框支梁的型钢梁腹板上开洞穿过,伸到支座边弯锚以满足构造要求,角筋内侧的第2根钢筋分别在两侧钢柱腹板上的开洞穿过,伸到支座边,伸出长度满足锚固长度要求。最中间4根钢筋采用气体保护焊(双面焊接长度5d)焊接在钢柱牛腿上,剩余2根钢筋伸至钢柱腹板边弯折15d。第2排6根32钢筋跟随上部钢筋进行1∶6弯折,伸至型钢腹板边缘弯折15d。第3排4根32钢筋跟随上部钢筋进行1∶6弯折,伸至型钢腹板边缘弯折15d。

4.2.2 扩大梁柱节点核心区范围

原框支柱、框支梁、上下盖板混凝土设计强度为C50,大底盘屋面2层结构梁板混凝土设计强度为C40。实际施工中,将核心区扩大至整个框架梁水平加腋区域,如图7所示。

图7 节点核心区变化

从结构设计角度出发,“强柱弱梁、强剪弱弯、强节点弱构件”是基本的抗震设计要求,节点核心区的主要作用是连接竖向构件和水平构件,恰当的节点区设计有利于内力传递。该上盖设计为抗震等级二级的超限结构,核心区节点区域的抗剪承载力不足,可能会导致核心区失稳和破坏,影响结构整体稳定性。根据GB 50010—2010(2015年版)《混凝土结构设计规范》的节点核心区抗剪承载力验算公式可看出,影响梁柱节点核心区的因素较多,通过适当增加核心区范围,提高混凝土强度,加大对核心区的约束,对提高节点的抗剪承载力和抵抗破坏有利。

从施工可行性角度出发,扩大节点核心区,使施工缝留置于加腋起始部位,有利于柱内混凝土的振捣作业,可通过加腋区域产生的空隙侧向振动核心区深层部分,保证混凝土振捣密实。

4.2.3 提高混凝土抗渗等级

原设计中大底盘屋面及箱体转换层部分为后期物业开发场地的承载基础,实际作用类似于传统地下室顶板。该大底盘屋面及箱体部分的混凝土原采用的是平屋面设计,无抗渗等级要求。考虑后期物业开发施工实施间隔年数较长等问题,建议提高混凝土抗渗等级达到P6,提高临时防水性能。

4.3 箱体施工方案选择

4.3.1 方案1:一次浇筑,不额外产生水平施工缝

一次浇筑方案如图8所示。

图8 一次浇筑

1)优点 整体性和防水性好。

2)缺点 框支梁高度和宽度均超过1m,混凝土侧向压力较大,仅靠对拉螺栓胀模概率大,需要额外加固;箱体一次浇筑成型后,空腔内的支撑、模板均无法拆除,浪费较大,不经济;下盖板无法振捣,影响混凝土成型质量;需特别控制浇筑速度,浇筑过快可能会导致胀模和爆模;属于大体积混凝土施工,需特别关注入模温度,避免因温差过大产生有害裂缝。

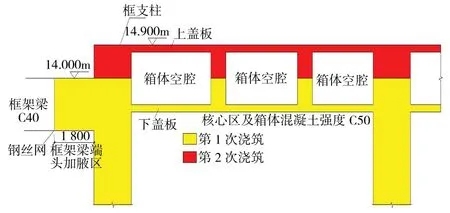

4.3.2 方案2:二次浇筑,水平施工缝留在大底盘框架梁上口(14.000m标高)

二次浇筑方案如图9所示。

图9 二次浇筑

1)优点 此方案仅需在一个标高处设置水平施工缝,整体性较好,且该施工缝在后续施工中会被多层屋面构造和防水层覆盖,防水性能优越。

2)缺点 型钢框支梁及框支柱均为大体积混凝土,框支梁下半部分同框支柱共同浇筑,不利于核心区混凝土热量扩散,易形成混凝土收缩裂缝;单个工序耗费时间较大,不利于流水施工组织;框支梁上半部分侧模及上盖板底模支撑仍无法拆除,有一定浪费。

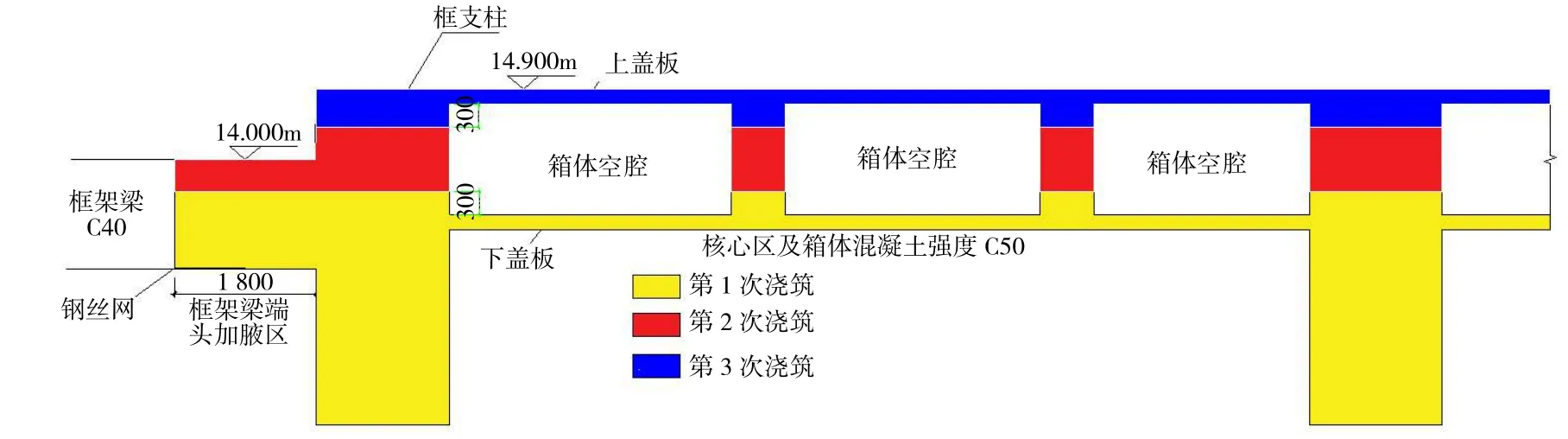

4.3.3 方案3:三次浇筑,水平施工缝分别留在下盖板以上30cm及上盖板以下30cm

三次浇筑方案如图10所示。

图10 三次浇筑

1)优点 所有侧模均可拆除,浪费较少;分层浇筑,减小每次成型混凝土构件尺寸,有利于混凝土施工质量控制;根据设计院结构设计模型,第3次混凝土前,前2次浇筑混凝土超过设计强度80%即可承受上盖板自重及施工荷载,箱体下模板支架可提前拆除;单个工序时间缩短,利于组织施工流水。

2)缺点 会在2个标高处产生水平施工缝,后期物业进场前,箱体上半部分无额外防水构造,且上盖板上留有上部电梯井等孔洞,箱体容易漏水、渗水、积水;上盖板的底模及支架无法拆除,仍有一定浪费。

综合考虑施工便捷性、经济性和进度要求,采取方案3相对合理。但方案3目前仍不能称为大截面箱体施工的最优施工方案,为解决这个问题,主要有2个技术方向。

1)借鉴空心楼盖及空心桥梁板的施工工艺,考虑采用泡沫和充气芯模代替空腔内的模板,减少浇筑次数的工艺。充气芯模主要优势在于可塑性和可重复利用,在上盖板上留有芯模放气口,待混凝土强度达到设计标准后放气抽出芯模,鉴于每个箱体结构基本一致,芯模可反复使用,降低成本。主要技术难点在于,部分空腔体积较大,尺寸最大可达3.15m×3.80m×1.40m(H),目前未见有类似大尺寸长方体芯模,后期需要厂家进行工艺试验,确定是否可通过加筋等手段进行生产。

2)下盖板浇筑完成后,采用轻质混凝土或者其他轻质填充材料填满空腔,该工艺无技术难度,材料易于获取,实现方法简单。实际应用中主要考虑填充材料强度和经济性的平衡问题。

5 结语

针对车辆段上盖物业综合开发设计规范标准及施工技术,尝试采用新技术、运用新管理理念,不断突破和创新,做好大体量上盖综合开发项目施工管理,创造效益。