高铁信号仿真平台驱动采集接口仿真系统设计

伍田昊睿,张 浩,张军政,郝 建

随着我国高铁的不断发展与壮大,对既有线信号系统改造和升级的需求也不断增加。由于信号地面设备的升级调试时间长,现场测试周期长,占用“天窗”时间多[1],因此,有必要搭建高铁信号半实物仿真平台[2],将依赖于现场动态验证测试的大部分工作,改用仿真的技术手段对信号设备进行集成测试[3]。为满足仿真平台的功能需求,本文对仿真平台中被测计算机联锁(CBI)和列控中心(TCC)的驱动采集(I/O)接口仿真系统进行了研究、设计[4-5]。

1 系统硬件架构

1.1 现场驱动采集单元工作原理

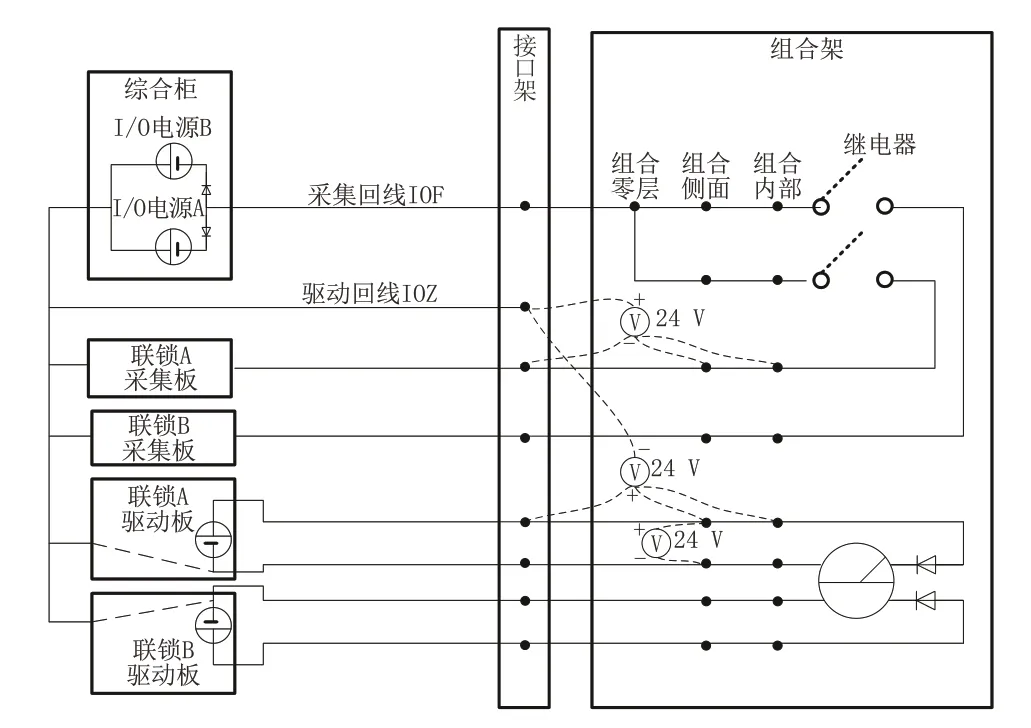

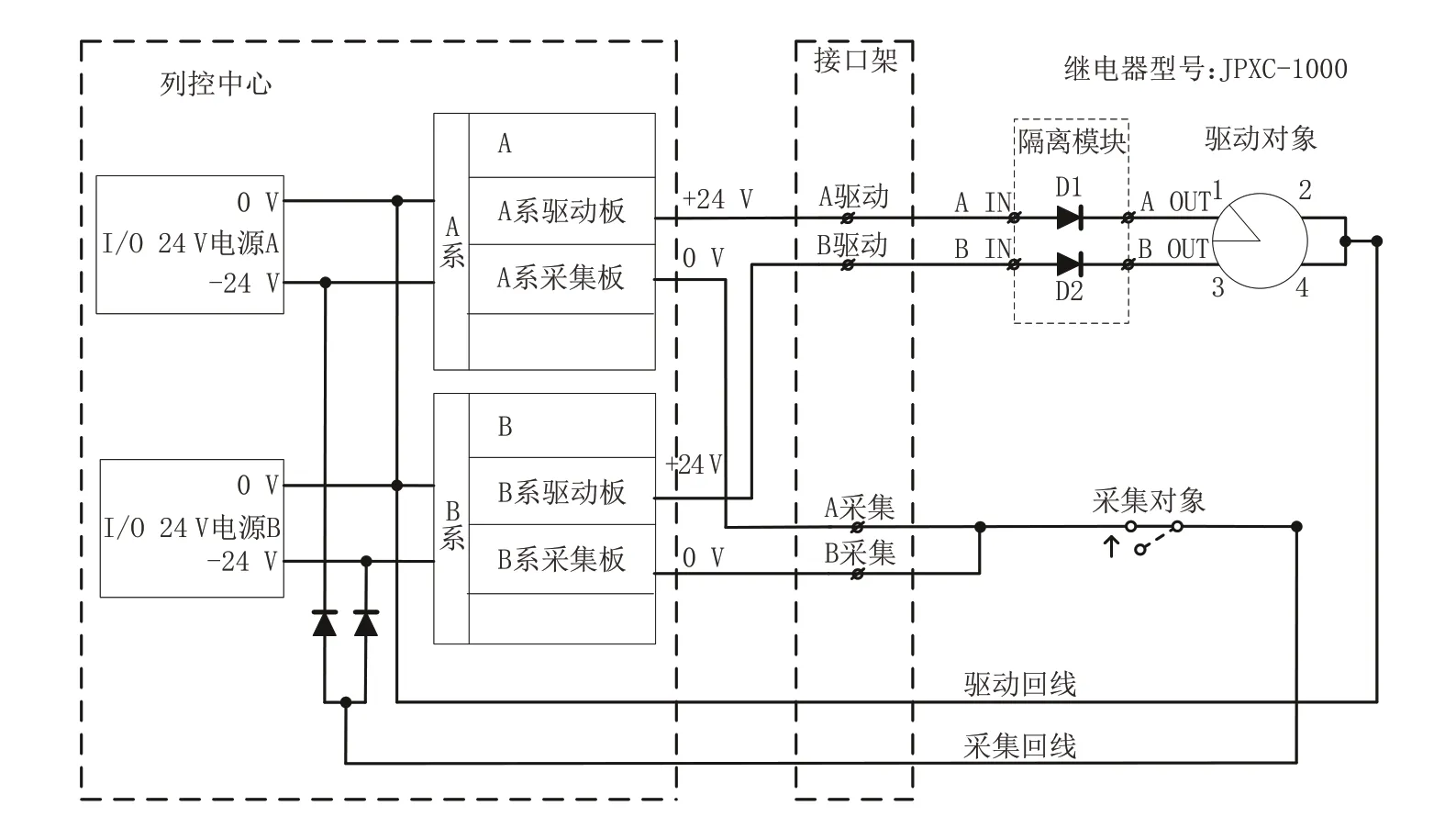

现场计算机联锁(CBI)和列控中心(TCC)通过驱动采集单元,控制外部继电器接点吸起落下和采集继电器接点状态。CBI与TCC的驱采接口电路示意分别见图1和图2。CBI和TCC提供2个相互独立的24 V电源模块,2个电源的-24 V端在机柜侧是完全分开的,分别给CBI和TCC的A、B两系I/O单元供电。在继电器侧,2个电源的-24 V端连在一起,作为统一的采集回线使用;2个电源的0 V端则直接并联起来作为统一的驱动回线使用。采集电源直接使用系统的I/O电源,驱动电源则由驱动板上的24 V安全电源提供。当驱动板输出+24 V电压时,相应的继电器被驱动;采集板则根据-24 V信号的有无,判断继电器接点的闭合状态。

图1 联锁系统驱动、采集接口示意

图2 列控中心采集、驱动接口示意

1.2 驱动采集接口仿真的硬件构成

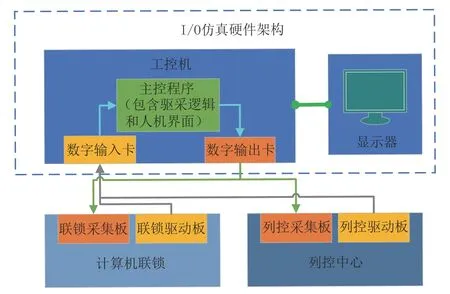

I/O接口仿真系统取代了真实系统中的接口架和组合架继电器,通过通用接插件使仿真系统的数字输出卡和数字输入卡直接与CBI和TCC的驱动板和采集板相连接[6]。I/O接口仿真的硬件架构见图3。系统的硬件包含工控机、显示器、数字输入卡和数字输出卡。工控机运行主控程序,数字输入卡和数字输出卡直接通过工控机主板的PCI插槽与主控程序建立连接[7]。

图3 I/O接口仿真硬件架构

I/O接口仿真系统保证了接口的真实性。研华公司生产的PCI-1758UDI和PCI-1758UDO是128通道隔离数字量输入卡和输出卡(以下简称“输入卡”和“输出卡”)。输入卡每个隔离的数字输入通道均接收DC5~25 V电压输入,同时也接收双向输入,相应点位可精准采集到CBI和TCC驱动板对应点位的驱动信号,CBI和TCC驱动板输出电压在5~25 V,光耦合响应时间为50μs,采集迅速。输出卡每个隔离输出通道的输出电压范围为DC5~40 V,满足CBI和TCC采集板的电压采集要求[8-9]。

1.3 接口仿真系统搭建方法

I/O接口仿真系统的硬件搭建十分简易、快捷。在工控机的PCI插槽插入数字输入卡和数字输出卡,通过通用接插件直接与CBI和TCC的驱动板、采集板对应点位相连接,采集板连接输出卡,驱动板连接输入卡。

2 系统软件架构

2.1 软件主要功能

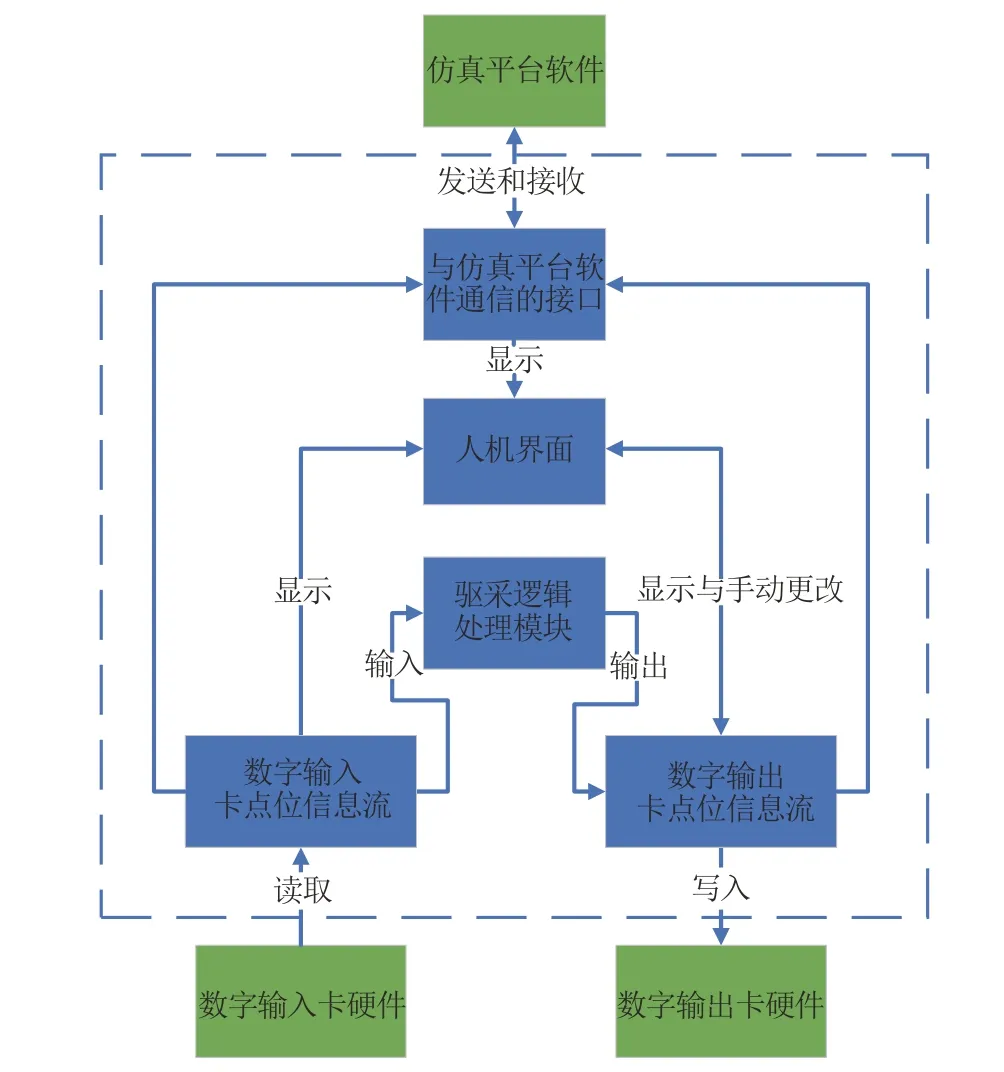

I/O接口仿真的主控程序运行在工控机的操作系统中,实时读取输入卡各点位的高低电平信息,实时控制输出卡各点位对外输出高低电平。数字输入卡和数字输出卡支持的操作系统有32位和64位的Windows7/8/10及Linux系统,支持的编程语言有C#,C++,LabVIEW,VB,.Net,BCB,MFC,VB6,Delphi,Java,MATLAB,Qt。这为I/O接口仿真系统的开发、二次开发和跨平台移植提供了极大的便利。系统软件有3个主要功能:依据配置表显示I/O点位信息和对应继电器名称;依据驱采逻辑和数字输入卡点位信息,周期性地向数字输出卡送出驱动信息;与仿真平台软件周期性地进行信息交互。I/O接口仿真软件功能总体框图见图4。

图4 I/O接口仿真软件功能总体框图

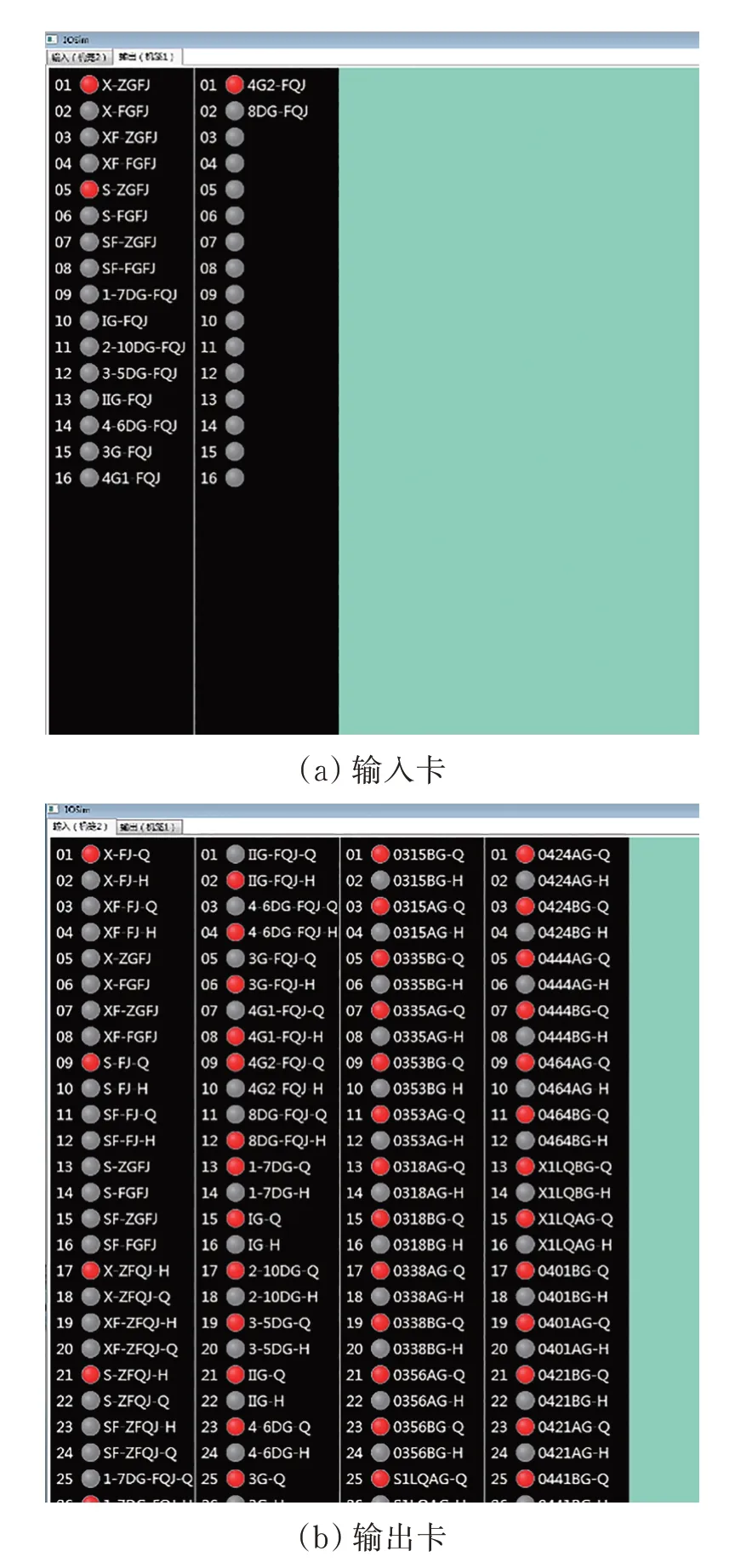

2.2 软件人机界面

I/O接口仿真的人机界面见图5。界面上的点位信息依照联锁和列控的驱动板、采集板的点位顺序显示[10]。联锁和列控中心通过驱动板送出驱动信息,输入卡光电耦合元件的响应周期可达微秒级,满足对联锁和列控中心毫秒级响应的要求。输入卡的点位若采集到联锁和列控中心驱动板送出的高电平信号,则该点位亮红灯,若采集到低电平信号,红灯熄灭;依据驱采逻辑,程序控制输出卡的对应点位送出驱动信号,若信号为高电平,则界面上该点位亮红灯,若信号为低电平,红灯熄灭。

图5 人机界面

2.3 软件人机界面驱采逻辑模块

主控程序读入驱采逻辑配置文件,将联锁和列控中心的驱动板和采集板的对应点位进行关联,周期性地读入输入卡的点位信息,并依据驱采逻辑,周期性的对输出卡送出驱动,供联锁和列控中心的采集板进行采集。同时,I/O接口仿真还支持手动置位,可在人机界面手动改变输入卡和输出卡的点位信息,模拟继电器的吸起或落下,为仿真平台进行故障注入测试提供条件。

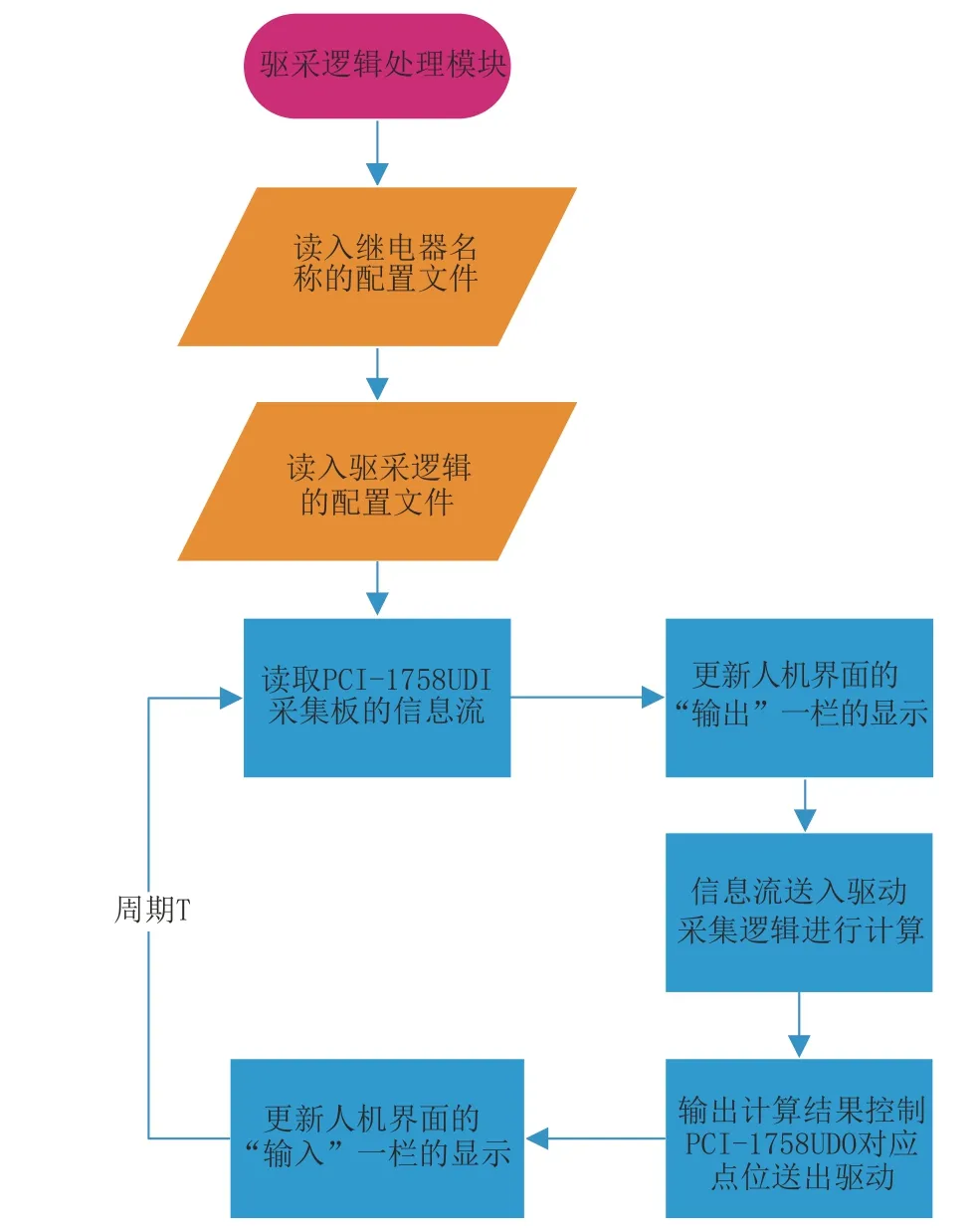

I/O仿真主控程序的驱采逻辑处理模块运行流程见图6。读入继电器名称的配置文件与驱采逻辑配置文件,软件可自动生成对应数量的采集板和驱动板页面。驱采逻辑处理模块周期运行,周期满足对计算机联锁和列控中心请求的毫秒级响应。针对不同车站,只需更换相对应的配置文件,即可完成I/O接口仿真系统对联锁和列控中心的适配。在仿真平台对线路进行集成测试时,I/O接口仿真系统可针对线路上的每个站,快速地进行软件部署,依据更换的配置文件自动生成新的驱采控制逻辑,无需重新编译。

图6 I/O接口仿真驱采逻辑模块流程

2.4 软件与仿真平台的交互

I/O接口仿真系统与仿真平台周期性地进行信息传递。I/O仿真周期性地向仿真平台发送采集板和驱动板的点位信息流,用于测试过程中的分析与存储;接收来自仿真平台软件手动设置的轨道区段占用信息,通过解析后,控制数字卡输出相应电平,供联锁/列控采集板进行回采。

3 结束语

针对高铁信号系统仿真测试平台的计算机联锁和列控中心驱动采集接口,设计并实现了一套驱动采集接口仿真系统。该系统硬件搭建部署简便,软件可扩展性强,人机界面直观易用,已应用于高铁信号系统仿真测试平台,解决了实验室环境下CBI和TCC的驱采接口“仿而不真”的问题,保障了实验室环境下测试结果的准确性和可靠性。