海水可降解Fe3O4@PVA/PLGA复合膜的制备及性能

李梦娟,韩 荣,张静雅,许永正,黄梦媛,贡浩天,吴采芩

(1 江南大学 纺织科学与工程学院,江苏 无锡 214122;2 江南大学 生态纺织教育部重点实验室,江苏 无锡 214122)

塑料及其制品因不易降解的特性,在进入环境系统后可以长期滞留在土壤、水体中,形成“白色污染”,严重威胁生态环境。目前解决塑料污染问题的工作主要集中在三个方面:一是开发塑料及其制品的替代品;二是开发易于降解的塑料;三是加大塑料及其制品的回收及循环利用等[1-6]。目前研究开发的可降解塑料主要为生物可降解塑料,即可被生物(主要是微生物)降解的塑料,主要包括聚乳酸(PLA)、聚羟基脂肪酸酯(PHA)、聚-β-羟基丁酸(PHB)、聚丁二酸丁二醇酯(PBS)、淀粉基塑料、聚己二酸/对苯二甲酸丁二酯(PBAT)、聚己内酯(PCL)等[7-10]。然而,微生物降解塑料需要堆肥,受到温度、湿度、微生物数量、pH值等条件的限制,在自然界中很难被快速有效地降解。Volova等[11]分别研究了3-PHB和3-PHB/3-PHV薄膜及成型固体在中国南海水域中沉浸160天后的生物降解行为,发现其薄膜的质量损失分别为42%和46%,固体质量损失分别为38%和13%。Bagheri等[12]及Alvarezzeferino等[13]研究了实验室条件下生物降解塑料的降解行为。PLA,PCL在模拟淡水和海水中浸泡近400天都没有降解;PHB在相同条件下仅降解了10%~20%;聚乳酸-羟基乙酸(PLGA)用了近300天的时间才被降解。因此,研制在自然环境中可降解的新型塑料,成为未来塑料产业可持续发展亟待解决的问题。

自然环境下的降解反应主要是光催化降解,即在光照的条件下,通过光辐射和光催化剂的作用,生成具有强活性的自由基。自由基与有机物结合发生加合、取代、电子转移等反应,从而使有机物降解为H2O和CO2等无害的无机物小分子。其具有不添加强氧化剂、不易产生有毒害中间产物、避免产生二次污染、环境友好等优点。光催化降解所需要的光催化剂通常为二氧化钛、氧化锌、氧化锡、三氧化二铁、二氧化锆、硫化镉等半导体材料。半导体光催化剂具有低能价带和高能导带,价带和导带之间存在禁带。能量大于禁带宽度的入射光可以激发价带上的电子,使其跃迁至导带,形成光生空穴和电子,并迁移至催化剂表面。光生空穴具有很强的吸电子能力,可夺取吸附于催化剂表面物质的电子,生成具有强氧化性能的自由基,从而使有机物被氧化降解。

目前研究的光降解塑料主要可分为共聚型和添加型两大类[14-15]。共聚型光降解塑料中含有光敏基团,可以吸收紫外光发生电子跃迁,引发断链反应;添加型光降解塑料中掺杂了光敏剂,光敏剂吸收紫外光,通过光引发和光化学作用产生自由基,促进降解反应进行。铁氧化物可作为光降解剂促进有机物在自然界中的降解,其在自然界中含量丰富。Liu等[16-17]研究了掺杂α-FeOOH的添加型光降解PE。紫外光照300 h后,纯PE膜的失重率为2%,PE-(α-FeOOH)复合膜的失重率可达16%。但是,直接掺杂光催化剂的塑料制品在使用过程中就会发生部分老化和降解,这不仅降低塑料制品的使用性能,也缩减了塑料制品的使用寿命。因此,研发一种可控缓释的光催化剂,建立塑料制品可控的光催化反应机制是解决这一问题的最佳途径。

微胶囊技术可以将芯材在一定时间内束缚在壳体内,并通过温度、摩擦或溶解等触发条件缓慢透过壳体释放,并通过设计微胶囊膜材的种类和厚度,达到控制其芯材释放速度的目的[18-19],是制备可控缓释光催化剂的有效方法;纳米四氧化三铁(Fe3O4)具有比表面积大、禁带宽度窄、催化效率高、磁性易回收等特点,是作为磁性可回收光催化剂的理想材料;水溶性聚乙烯醇(PVA)具有良好的水溶性、生物相容性、对生物活性物质无刺激性[20-21];PLGA作为可降解的功能高分子材料,具有良好的生物相容性、无毒、良好的成囊和成膜性能[22]。本工作选用纳米四氧化三铁(Fe3O4)催化剂为芯材,水溶性聚乙烯醇(PVA)为膜材,制备以溶解为触发条件的Fe3O4@PVA缓释微胶囊。并将此微胶囊负载于PLGA中,制备可调控型海水可降解的Fe3O4@PVA/PLGA复合膜,为制备综合性能优异的海水可降解塑料提供一种新思路。

1 实验材料和方法

1.1 实验试剂

纳米四氧化三铁分散液(20~30 nm,25%(质量分数,下同)水相悬浮液),上海麦克林生物化学有限公司;水溶性聚乙烯醇(PVA 1788),上海臣启化工科技有限公司;聚乳酸-羟基乙酸(PLGA,50/50),济南岱罡生工程有限公司;吐温80,化学纯,国药集团化学试剂有限公司;无水乙醇、三氯甲烷(CHCL3),均为分析纯,国药集团化学试剂有限公司。

1.2 Fe3O4@PVA核壳结构粒子的制备

配置5%的PVA水溶液,加入2滴吐温80。将Fe3O4纳米粒子按照质量比w(Fe3O4)∶w(PVA)=1∶5的比例加入PVA水溶液中,900 r/min机械搅拌6 h。将制得的悬浮液过滤,依次用水—乙醇—水洗涤,过滤、干燥后待用。

1.3 Fe3O4@PVA/PLGA复合膜的制备

将1 g PLGA溶解于10 mL CHCL3中,加入0.01 g Fe3O4@PVA核壳粒子,超声搅拌2 h,使其分布均匀。取200 mm×200 mm透明玻璃板,用胶头滴管吸取上述悬浮液,均匀滴在透明玻璃板上,静置8 h,至溶剂全部挥发,复合膜成型,裁剪成15 mm×15 mm的正方形,待用。

1.4 测试与表征

Fe3O4@PVA核壳结构粒子的形态及外貌特征由透射电子显微镜(TEM)及动态光散射(DLS)粒径分布测试进行表征;采用JEOL JEM-2100型透射电子显微镜分析Fe3O4@PVA核壳结构粒子的粒径、包覆状况、团聚状态等;采用马尔文Nano-ZS型纳米粒度ZETA电位分析仪分析Fe3O4@PVA核壳结构粒子的平均粒径及粒径分布;Fe3O4@PVA核壳结构粒子和Fe3O4@PVA/PLGA复合膜的结构特征由傅里叶红外光谱(FTIR)、X射线光电子能谱(XPS)、热重分析(TG)等手段进行表征;利用NICOLET is10型傅里叶红外变换光谱仪,通过溴化钾压片法,对Fe3O4@PVA核壳结构粒子及Fe3O4@PVA/PLGA复合膜进行傅里叶红外光谱(FTIR)表征,扫描范围为500~4000 cm-1;选用K-Alpha型X射线光电子能谱仪对Fe3O4@PVA核壳结构粒子及Fe3O4@PVA/PLGA复合膜进行X射线光电子能谱表征,以污染碳(电子结合能为284.8 eV)为内标;选用TA-Q500型热重分析仪对Fe3O4@PVA核壳结构粒子及Fe3O4@PVA/PLGA复合膜进行热重分析,测试温度为50~600 ℃;Fe3O4@PVA核壳结构粒子和Fe3O4@PVA/PLGA复合膜的磁学性能采用磁滞回线测试(VSM)进行表征,选用MPMS XL-7型磁学测量系统进行检测,测试条件为300 K,±3 T;选用3385H型电子万能材料试验机测试Fe3O4@PVA/PLGA复合膜的力学性能,预载荷为0.5 N,速度为12.0 m/min;Fe3O4@PVA/PLGA复合膜在淡水、海水、空气、黑暗和低温环境下的降解性能,主要采用降解后固体分子量变化和失重率为主要指标进行评价。分子量变化采用PL-GPC 50型常温凝胶渗透色谱仪进行测试。复合膜降解后的失重率见式(1)。

ω=[(W0-W1)/W0]×100%

(1)

式中:ω为复合膜的失重率,%;W0为复合膜的原始质量,g;W1为复合膜在特定时间所剩余的质量,g。所有质量为干燥至恒重后的质量。

2 结果与讨论

2.1 粒径及形貌分析

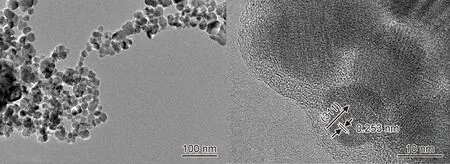

图1为Fe3O4@PVA核壳结构粒子的TEM图。可知,Fe3O4@PVA核壳粒子的直径为20~40 nm,壳层厚度为2~3 nm,且粒径分布较为均匀。0.253 nm的晶格间距归属于Fe3O4的(311)晶面衍射。由于纳米Fe3O4磁性相吸的原因,制备的Fe3O4@PVA粒子有一定的团聚现象。采用纳米粒度ZETA电位分析仪分析Fe3O4粒子及Fe3O4@PVA核壳粒子的粒径分布,Fe3O4粒子的平均粒径为749 nm,包覆PVA壳层后的Fe3O4@PVA核壳粒子的平均粒径为1936 nm。此与TEM图显示的粒径明显不符,主要是因为DLS测试为光学系统测试,Fe3O4的磁性造成的团聚现象并不能被区分开来,因此DLS测试的粒径为团聚后Fe3O4@PVA核壳粒子簇的尺寸。

图1 Fe3O4@PVA核壳结构粒子的TEM图Fig.1 TEM images of Fe3O4@PVA core-shell particles

图2为Fe3O4@PVA/PLGA复合膜图。可知,制备的Fe3O4@PVA/PLGA复合膜呈现透明的淡黄色,黑色的Fe3O4@PVA粒子均匀地分布其中。经过一段时间的浸泡后,Fe3O4@PVA/PLGA复合膜吸水溶胀,对光的反射和折射发生变化,复合膜从透明变成不透明,并有部分片段脱落。而后,随着浸泡时间的增加,复合膜发生了断裂破碎。

图2 Fe3O4@PVA/PLGA复合膜图(a)原始复合膜;(b)浸泡7天后的复合膜;(c)破碎的复合膜Fig.2 Images of Fe3O4@PVA/PLGA composite films(a)original composite films;(b)composite films after 7 days soak;(c)broken composite films

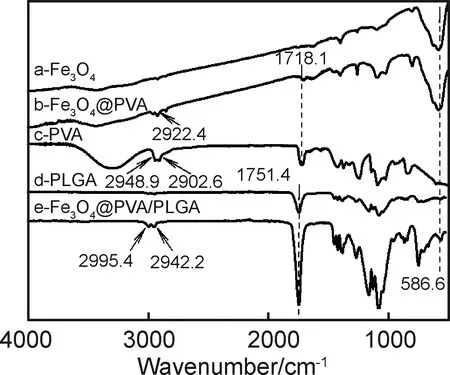

2.2 红外光谱(FTIR)分析

图3 Fe3O4,Fe3O4@PVA核壳结构粒子,PVA,PLGA和Fe3O4@PVA/PLGA复合膜的红外光谱图Fig.3 FTIR spectra of Fe3O4,Fe3O4@PVA core-shell particles,PVA,PLGA and Fe3O4@PVA/PLGA composite films

2.3 X射线光电子能谱(XPS)分析

对Fe3O4,PVA,PLGA,Fe3O4@PVA核壳结构粒子和Fe3O4@PVA/PLGA复合膜进行XPS分析,如图4所示。由图4(a)可知,Fe3O4@PVA核壳结构粒子曲线中Fe2p3/2的峰位值为710.18 eV,与Fe3O4曲线中Fe2p3/2的峰位值(710.45 eV)吻合,由此可以证明Fe3O4@PVA核壳粒子成功制备[21,25]。在Fe3O4@PVA/PLGA复合膜中无法直接观察到Fe2p3/2的峰,主要是由于复合膜中Fe3O4@PVA核壳粒子质量分数仅为1%,导致复合膜中Fe元素质量分数远小于1%,信号过小,在曲线中未能清晰显示。经读数分析,Fe3O4@PVA/PLGA复合膜曲线中Fe2p3/2的峰位值为713.22 eV,Fe元素质量分数为0.09%,证明Fe3O4@PVA/PLGA复合膜的成功制备。

图4 Fe3O4,PVA,PLGA,Fe3O4@PVA核壳结构粒子和Fe3O4@PVA/PLGA复合膜的XPS图(a),Fe3O4,Fe3O4@PVA核壳结构粒子和Fe3O4@PVA/PLGA复合膜XPS图中Fe2p3/2(b)Fig.4 XPS spectra of Fe3O4,PVA,PLGA,Fe3O4@PVA core-shell particles and Fe3O4@PVA/PLGA composite films(a), Fe2p3/2 in XPS spectra of Fe3O4, Fe3O4@PVA core-shell particles and Fe3O4@PVA/PLGA composite films(b)

2.4 热重(TG)分析

图5为各样品的热重曲线图。可知,PVA的TG曲线整体趋于平稳,在100 ℃左右略有下降,这是水分子和其他小分子物质挥发所造成的,曲线在270 ℃之后急剧下降,此时PVA开始分解成小分子物质, 500 ℃后PVA已经完全分解,质量损失为95.71%;PLGA的分解温度为250 ℃左右,热重损失为98.14%;Fe3O4的TG曲线下降并不明显,其质量损失为4.70%,主要是Fe3O4表面吸附的水分蒸发所造成的;Fe3O4@PVA核壳粒子的曲线趋势与Fe3O4的曲线基本一致,质量损失增加为8.05%,可推测PVA对Fe3O4的包覆率为3.35%左右;Fe3O4@PVA/PLGA复合膜的TG曲线在120 ℃左右有所下降,是由于所含水分挥发导致的,250 ℃后有明显下降,与PLGA及PVA的TG曲线趋势一致,Fe3O4@PVA/PLGA复合膜的热重损失为97.23%。

图5 Fe3O4,PVA,PLGA,Fe3O4@PVA核壳结构粒子及Fe3O4@PVA/PLGA复合膜的热重曲线Fig.5 TG curves of Fe3O4,PVA,PLGA,Fe3O4@PVA core-shell particles and Fe3O4@PVA/PLGA composite films

2.5 磁滞回线(VSM)分析

分别对Fe3O4,Fe3O4@PVA壳核粒子及Fe3O4@PVA/PLGA复合膜的磁学性能进行表征分析,图6为300 K时各样品的磁滞回线。其中Fe3O4的饱和磁化强度为784.35 A/g,剩余磁化强度为7.88 A/g,矫顽力为281.26 A/m;Fe3O4@PVA核壳粒子的饱和磁化强度为673.42 A/g,剩余磁化强度为9.96 A/g,矫顽力为623.90 A/m;Fe3O4@PVA/PLGA复合膜的饱和磁化强度为4.65 A/g,剩余磁化强度为0.081 A/g,矫顽力为461.95 A/m。与Fe3O4相比,Fe3O4@PVA核壳粒子的饱和磁化强度有所下降,这主要是由于,非磁性聚合物PVA的包覆在PVA与Fe3O4表面的Fe元素之间形成化学键,产生了非线性自旋结构,导致有效磁矩减小,从而降低了粒子间的磁性; Fe3O4@PVA核壳粒子的矫顽力比Fe3O4的矫顽力有所上升,主要是由于PVA壳层的表面各向异性所致[26-27]。Fe3O4@PVA/PLGA复合膜的饱和磁化强度和矫顽力都较低,主要是由于复合膜中的Fe3O4掺杂量较低(不足1%)所致。Fe3O4@PVA核壳粒子与Fe3O4@PVA/PLGA复合膜都具有剩余磁化强度低、饱和磁感应强度高、矫顽力小的特点,与Fe3O4的磁学性质相符。

图6 样品的磁滞回线图(1)及局部放大图(2)(a)Fe3O4;(b)Fe3O4@PVA核壳粒子;(c)Fe3O4@PVA/PLGA复合膜Fig.6 Hysteresis loop curves(1) and partial enlarged drawings(2) of samples(a)Fe3O4;(b)Fe3O4@PVA core-shell particles;(c)Fe3O4@PVA/PLGA composite films

2.6 Fe3O4@PVA/PLGA复合膜力学性能

力学性能是决定复合膜使用范围和寿命的重要性能之一,其中断裂强力及断裂伸长率是评价膜材料力学性能的重要指标。因此,本工作研究了Fe3O4@PVA核壳结构粒子的掺入对Fe3O4@PVA/PLGA复合膜力学性能的影响,掺加与未掺加Fe3O4@PVA核壳粒子的PLGA膜的断裂强力及断裂伸长率如表1所示。Fe3O4@PVA核壳粒子的加入在一定程度上降低了PLGA膜的断裂强力,而对断裂伸长率的影响不大。

表1 Fe3O4@PVA/PLGA复合膜的力学性能Table 1 Mechanical properties of Fe3O4@PVA/PLGA composite films

2.7 Fe3O4@PVA/PLGA复合膜降解性能

Fe3O4@PVA/PLGA复合膜降解性能是研究的一个重点问题,降解速率的影响因素主要包括Fe3O4@PVA/PLGA复合膜自身性质及降解的环境因素。本工作考虑了降解介质(海水、淡水、空气)、光照、温度等因素,并选取Fe3O4/PLGA和Fe3O4@PVA为样品进行降解性能测试,如表2所示,以膜的失重率作为降解性能的指标进行分析。

表2 Fe3O4@PVA/PLGA复合膜降解实验设计Table 2 Degradation experimental design of Fe3O4@PVA/PLGA composite films

图7为Fe3O4@PVA/PLGA复合膜的失重率随时间变化曲线。可知,未添加Fe3O4@PVA核壳粒子的PLGA膜在室温、海水和光照的条件下,120天的失重率很低,仅为11.70%(2#样品);添加Fe3O4@PVA核壳粒子的Fe3O4@PVA/PLGA复合膜,在相同的降解条件下,前60天的失重率为20%左右,此时为PVA壳层缓释的阶段,60天后,随着PVA壳层的完全溶解,Fe3O4催化剂完全暴露,失重率大幅增加,120天后失重率达到97.79%(1#样品),大幅降低了PLGA完全降解所需要的时间(大于400天)[12];这种缓释效果同样出现在3#样品中,此时Fe3O4@PVA/PLGA复合膜的降解环境为室温、纯水、光照,失重率在60天后剧增,120天时达到99.75%,略高于其在海水中的失重率;当降解发生在黑暗环境时,降解极其缓慢,120天失重率仅为18.54%(4#样品);实际环境中的海水温度很低,常年平均温度为5 ℃左右,此时,即便有光照的存在,120天的失重率也只是34.00%(5#样品);塑料制品的耐老化性能是决定其使用寿命的因素之一,其中耐光老化性能尤为重要,因此考察了Fe3O4@PVA/PLGA复合膜在室温、空气、光照条件下的降解行为,120天的失重率仅为6.40%(6#样品),说明其具备较好的耐光老化性能;作为对照组,研究了Fe3O4/PLGA复合膜在室温、海水、光照条件下的降解行为,与Fe3O4@PVA/PLGA复合膜存在PVA壳层溶解,催化剂缓释的现象不同的是,Fe3O4/PLGA复合膜在前60天的降解速率成直线增长,失重率较高,在120天时可以达到100%降解(7#样品)。

图7 Fe3O4@PVA/PLGA复合膜的失重率随时间变化曲线Fig.7 Time dependence of mass loss rate of Fe3O4@PVA/PLGA composite films

上述结果表明,PVA壳层的包覆及缓慢溶解,对Fe3O4催化剂起到了缓释作用,可以通过控制PVA壳层的溶解速率,调节Fe3O4催化剂的释放时间,进而控制Fe3O4@PVA/PLGA复合膜的降解起始时间及降解速率。改变Fe3O4@PVA/PLGA复合膜的降解条件,膜的失重率发生显著变化,升高温度、增加光照强度、降低海水中无机盐含量都可以有效提升Fe3O4@PVA/PLGA复合膜的降解率。

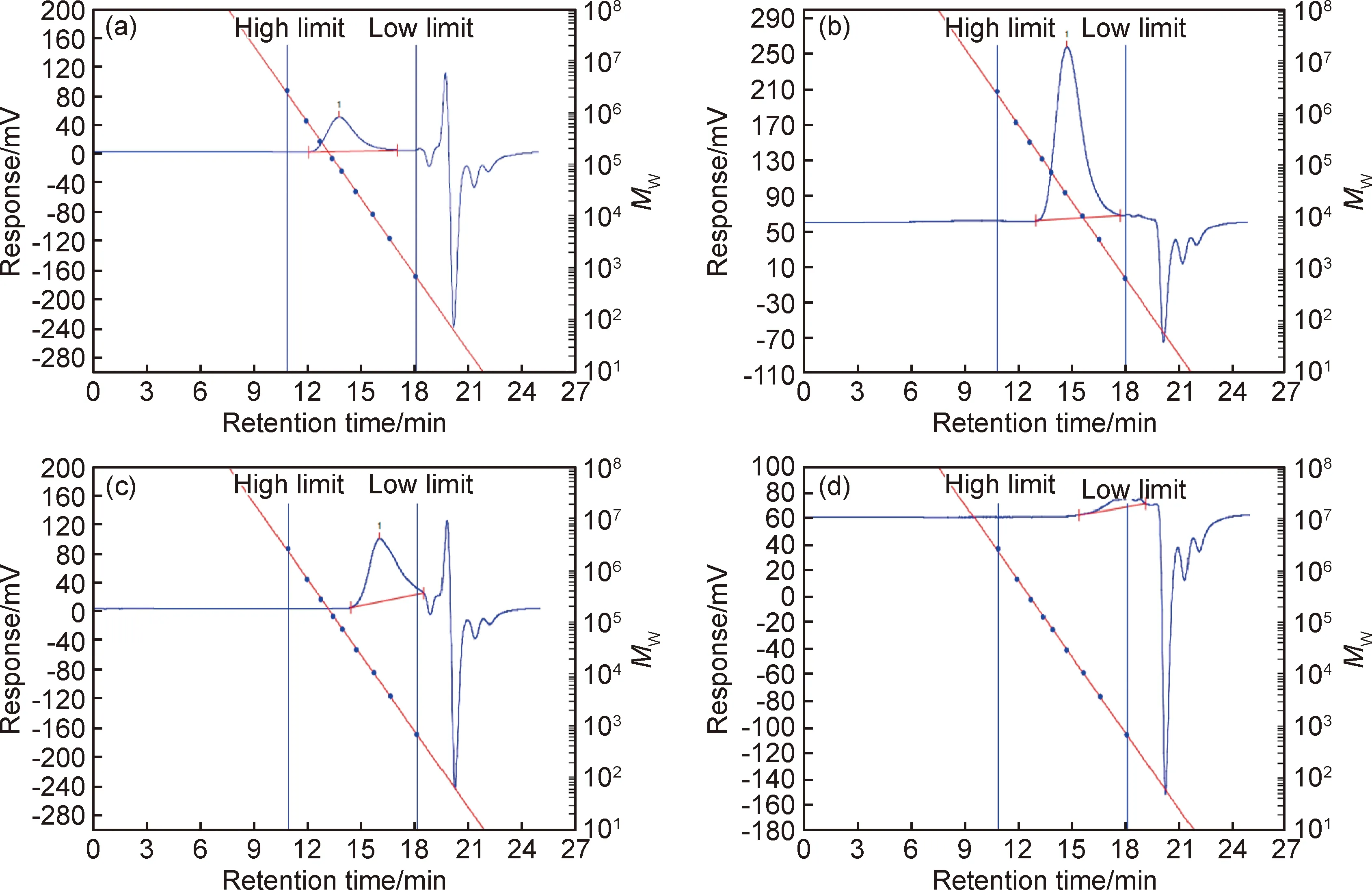

采用凝胶色谱法对原料PVA,PLGA,Fe3O4@PVA/PLGA复合膜降解后液体中所含物质,Fe3O4@PVA/PLGA复合膜降解后所剩固体物质的分子量分布进行测试表征,结果如图8所示。原始PVA的质均分子量Mw为90049,原始PLGA的质均分子量为28440,经过降解后的复合膜所剩固体物质的质均分子量为1396,而液体中所含物质的质均分子量为6732。证明Fe3O4@PVA/PLGA复合膜在海水中被降解成了小分子物质。

图8 PVA(a),PLGA(b),Fe3O4@PVA/PLGA复合膜降解后液体中所含物质分子量(c)和Fe3O4@PVA/PLGA复合膜降解后所剩固体物质分子量(d)的凝胶色谱Fig.8 Gel chromatograms of PVA(a), PLGA(b), liquid after degradation of Fe3O4@PVA/PLGA composite films(c) and remained after the degradation of Fe3O4@PVA/PLGA composite films(d)

3 结论

(1)成功制备Fe3O4@PVA核壳结构粒子,PVA壳层尺寸为2~3 nm,均匀地包覆于Fe3O4粒子表面。

(2)成功制备Fe3O4@PVA/PLGA复合膜,Fe3O4@PVA核壳结构粒子均匀地分布于复合膜内,复合膜的断裂强力较PLGA膜有所下降,断裂伸长率无明显变化,制备条件有待进一步优化,改善力学性能。

(3)浸泡120天后,Fe3O4@PVA/PLGA复合膜在海水中的最大降解率为97.79%,在淡水中的最大降解率为99.75%。Fe3O4@PVA核壳结构粒子的加入很大程度上减少了PLGA膜完全降解所需要的时间。

(4)Fe3O4粒子对PLGA膜的降解起到了很好的催化作用,而PVA对Fe3O4粒子的包覆也起到了缓释的作用。

(5)Fe3O4@PVA/PLGA复合膜被降解成小分子,质均分子量由28440降为1396。