滨海电厂露天储罐腐蚀损伤检测与结构安全评定

王 俊,孙永亮,吕 峰,郑显崇

(苏州热工研究院有限公司,苏州 215004)

国内滨海电厂露天储罐大多选用碳钢材料,内外壁采用涂层防护。在储罐内介质和储罐外海洋大气及雨水的多重腐蚀介质作用下,储罐部件尤其是底板面临着严峻的腐蚀风险[1]。根据国内滨海电厂的运营经验,一般电厂运行10 a前后,露天储罐的腐蚀问题开始显现。在运行1525 a期间,将迎来腐蚀问题的集中爆发,主要表现为涂层大面积老化失效和金属基体腐蚀减薄甚至穿孔。

目前,国内滨海电厂对于露天储罐普遍采用预防性检修的管理方式,检测手段以目视检测为主,在目视检测发现涂层及金属基体缺陷时,根据维修预案进行处理。然而,目视检测存在较大的局限性,一方面目视检测无法识别底板下表面的腐蚀,导致检查和管理存在盲区,只能被动等待底板发生穿孔;另一方面,目视检测无法测量腐蚀缺陷深度,也不易获取基体腐蚀损伤程度超出设计腐蚀裕量的情况。

国内某滨海电厂露天储罐经长时间服役后,内壁涂层出现大面积鼓泡,为了准确掌握储罐腐蚀状态,电厂开展了储罐的腐蚀损伤检测与计算评价工作,并提出了相应的改进行动建议。

1 技术方案与原理

1.1 储罐基础信息

该厂露天储罐材料为碳钢(牌号为20G),内外壁表面涂装厚度约0.5 mm的涂层。储罐直径为8 m,高度为11.9 m,设计容量为500 m3,最高运行温度为60 ℃。罐壁与罐顶设计厚度为7 mm,罐底设计厚度为8 mm,腐蚀裕量为1.6 mm。罐壁由4块钢板对接焊接组成,罐底由10块钢板搭接焊组成,罐顶由10块扇形钢板搭接焊接组成。该罐近年目视检测发现储罐底板涂层出现大面积鼓泡,局部有锈点,罐壁和罐顶涂层局部破损,基体腐蚀损伤程度未知,底板下表面腐蚀状况未知。

1.2 检测方案

通过对储罐内外部环境的腐蚀性进行分析,结合储罐内外壁历史检查结果,确定腐蚀敏感部位为储罐底板、罐壁3 m(平均液位线附近)以下区域、罐壁3 m以上局部涂层破损区域以及罐顶局部涂层破损区域。具体检测方案如下。

(1) 针对罐顶,在罐外采用相控阵超声检测仪进行检测。

(2) 针对罐壁大面积无遮挡部位,采用搭载水浸式超声探头的自动爬行机器人进行C扫描,省去了搭设脚手架的成本与实施风险,对于罐壁底部、人孔门、竖梯附近机器人等不可达部位,采用相控阵超声检测仪进行补充检测。

(3) 针对罐底,在罐内采用漏磁检测仪进行检测,对检测出的异常部位采用相控阵超声检测仪进行复验。

1.2.1 相控阵超声检测

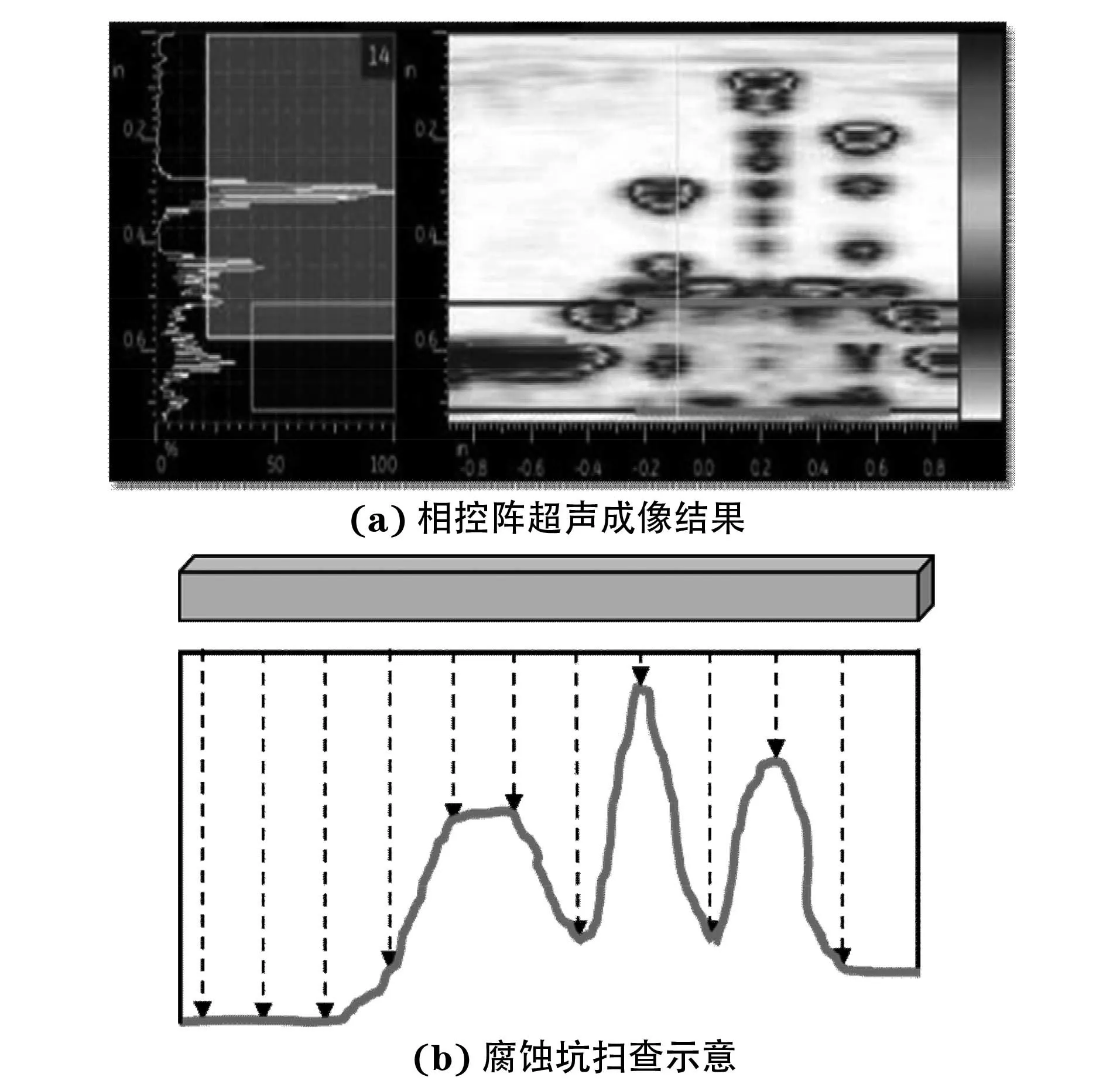

当相控阵超声探头扫查区域出现腐蚀坑时,不同晶片激发的超声波信号会因传播距离的不同而在屏幕上呈现不同的回波显示,其回波图形显示与腐蚀坑剖面形状近似,从而可以快速、准确地识别出待测工件的腐蚀坑位置与尺寸。其检测原理如图1所示。

图1 腐蚀坑相控阵检测原理示意

1.2.2 智能机器人超声C扫描

搭载水浸式超声探头的智能C扫描机器人是一种利用超声波的声学特性并结合运动编码信息,通过电脑集成系统对超声信号进行处理分析,以获得缺陷在不同深度层面上的二维声学图像的一种先进检测设备。其采用多元线阵探头实现水平面上x,y方向的综合扫描。从所显示的二维图像上可以直观地看到一定深度层面上缺陷的形状、位置、分布及取向。利用计算机图像处理技术将不同深度层面上的C扫描图像进行叠加,便可以得到缺陷的立体图像、三维尺寸和空间分布[2]。

智能C扫描机器人采用回波差值法去除涂层对测试结果的影响,具体做法为,在回波信号中设置两个闸门,第一个闸门设置在一次回波处,第二个闸门设置在第二个回波处,利用闸门间差值方法计算母材厚度。智能C扫描机器人检测无需去除涂层,节省了大量的脚手架搭设的成本和打磨去除涂层的工作量,降低了作业风险。

1.2.3 漏磁检测

漏磁检测的原理是通过外加磁场对铁磁性钢板进行磁化,如果被磁化的钢板表面或内部存在不连续或缺陷,则会有一部分磁力线从缺陷位置附近溢出,通过使用检测传感器(如霍尔元件)接收溢出的磁力线,来判断缺陷是否存在,并对缺陷大小进行定量分析[3]。其检测原理如图2所示。

图2 漏磁检测原理示意

考虑到该储罐底板表面存在密集的涂层鼓泡,漏磁检测仪在行进过程中可能产生颠簸,导致接收到的磁通量发生波动,从而带来检测误差。为了解决上述问题,考虑在检测实施前对底板整体铺设具有一定强度和厚度的透明塑料板,塑料板厚度为1 mm,铺设后对漏磁检测仪进行重新标定以消除塑料板对检测精度带来的影响。

2 检测结果

2.1 罐顶相控阵超声检测结果

选用型号为Mentor UT的相控阵超声检测仪对罐顶进行相控阵超声检测,探头型号为115-100-020,晶片组数为32,频率为5.0 MHz,超声波类型选择纵波,声速为5 900 m·s-1,增益为39 dB。

在罐外对罐顶局部涂层破损区域进行相控阵超声检测,检测识别出一处腐蚀坑,减薄深度为1.75 mm,腐蚀坑直径约15 mm。该腐蚀坑相控阵检测结果如图3所示,图像凸起形状即为腐蚀坑截面轮廓。

图3 罐顶一处腐蚀坑相控阵超声检测结果

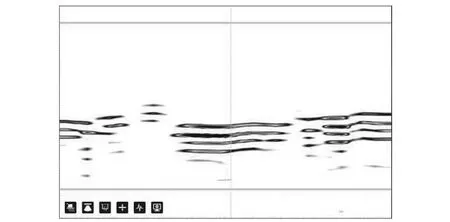

2.2 罐壁智能机器人超声C扫描结果

选用搭载水浸式超声探头的智能爬行机器人,仪器型号为Tablet UT,对罐壁进行C扫描,扫描速度为120 mm·s-1,扫描宽度为260300 mm,每间隔5 mm取一次数据,步进间距为5 mm。

智能机器人超声C扫描共分为60个区域,其中3 m以下分48个区域,3 m以上分12个区域,每个扫描区域宽度约为260300 mm。扫描共获取壁厚数据142 431个,其中最大减薄点低于80%设计壁厚的区域有21个;最大减薄点低于70%设计壁厚的区域有5个,位于储罐罐壁人孔门和罐壁最上部(第4层),最大壁厚减薄为39%(减薄2.72 mm)。腐蚀坑C扫图像及其软件模拟的3D形貌如图4所示,其位置对应内壁顶部一处涂层破损区域。

图4 罐壁腐蚀坑C扫图像及其3D形貌

除最小壁厚点之外,区域性的减薄同样需要关注,此类区域可能是涂层老化失效的部位,金属基体面临着均匀腐蚀减薄。从机器人C扫图像上看,存在较为明显的区域性减薄的区域共计37处,分布于25个扫描区域中。

2.3 罐底漏磁检测结果

选用型号为TMS-09的漏磁检测仪(见图5)对罐底进行漏磁检测。漏磁检测仪由磁桥、磁铁和霍尔传感器模块、驱动马达单元和电池箱、电子模块控制单元以及可分离的工业计算机等组成。检测仪采用永久磁铁磁化;共30个通道;设置高灵敏度霍尔探头60个;扫查宽度为260 mm;传感器阵列间距为8 mm;位移编码器扫查步进为2 mm;最大检测速度可以达到0.7 m·s-1。

图5 漏磁检测仪实物

采用校准试板对检测仪器各独立通道进行功能测试。通过调节仪器的设定值和传感器的高度,控制仪器精度为±10%板厚,定位误差为±5 mm。校准试板由储罐底板常用的8 mm厚钢板制作(表面铺设1 mm厚塑料板片),试板的宽度为600 mm,试板的长度为1 600 mm。校准试板上有深为板厚的20%,40%,60%和80%的4个球型人工缺陷,缺陷之间的间距为200 mm。

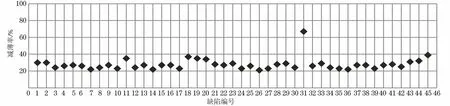

底板漏磁检测共识别缺陷45处,其中有37处缺陷减薄率为20%~30%,有8处缺陷减薄超过30%,其中最大减薄率为67%,该区域靠近排水管口。缺陷减薄率分布如图6所示。

图6 罐底缺陷减薄率区间分布示意

对识别出的45处缺陷选取其中7处进行验证,铲除涂层后发现上表面存在不同程度的腐蚀坑;为进一步确认上述区域下表面是否存在腐蚀减薄,采用相控阵超声检测仪进行验证。经两种检测结果对比,同时结合外观检查结果推断,上述7处缺陷区域的最大腐蚀减薄点均来自底板下表面。以其中一处缺陷为例,漏磁检测显示该区域减薄当量为39%,清理该区域涂层后发现上表面金属基体完好未发生腐蚀;相控阵超声检测发现该区域存在腐蚀坑,深度约为2.56 mm,从而判断该区域底板下表面存在腐蚀坑,该缺陷部位照片及其漏磁与相控阵超声检测结果如图7所示。

图7 缺陷部位照片及其漏磁与相控阵超声检测结果

3 计算与评价

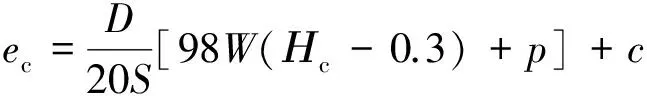

3.1 设计最小壁厚

该电厂储罐设计制造标准为EN 14015-2004,根据该标准8.2.3节,碳钢材料采用搭接焊的储罐底板名义厚度不小于6 mm;根据该标准10.3.3节,碳钢材料储罐顶板最小厚度不小于5 mm。

根据EN14015-2004标准9.2.2节,储罐罐壁名义厚度不应小于式(1)的结果。

(1)

式中:ec为设计条件要求的壳体厚度;D为储罐的直径,取8 m;S为允许的设计应力,取2/3材料屈服强度(20G碳钢材料屈服强度为245 MPa),即163 MPa;W为存储条件下所存储液体的最大设计密度,取1 kg·l-1;Hc为底部到标准规定高度的距离,根据设计容量与直径计算最高液位为9.95 m;p为设计压力,常压设计,取100 kPa;c为允许的腐蚀裕量,取1.6 mm。

将相关参数代入式(1),得ec=6.37 mm。综合上述结果,得出储罐罐壁最小厚度为6.37 mm。

根据上述检测结果,顶板当前最小壁厚为5.25 mm,满足设计要求;底板当前最小壁厚为2.64 mm,小于6 mm设计最小壁厚要求;罐壁当前最小壁厚为4.28 mm,小于6.37 mm设计最小壁厚要求。

3.2 结构安全评定

(1) 参数选择与边界条件

储液罐材料牌号为A42CP,弹性模量为204 GPa,泊松比为0.3。储罐外半径为4 m,高度为11 m,容器壁厚为7 mm,底部壁厚为8 mm。储罐罐壁下端存在一个腐蚀坑,深度为2.7 mm,直径为40 mm,距离地面高度为180 mm。采用静水压力载荷,高度为10 m。

有限元及边界条件:采用轴对称模型,约束底部Y向位移。储罐有限元模型如图8所示。

图8 储罐ANSYS有限元模型

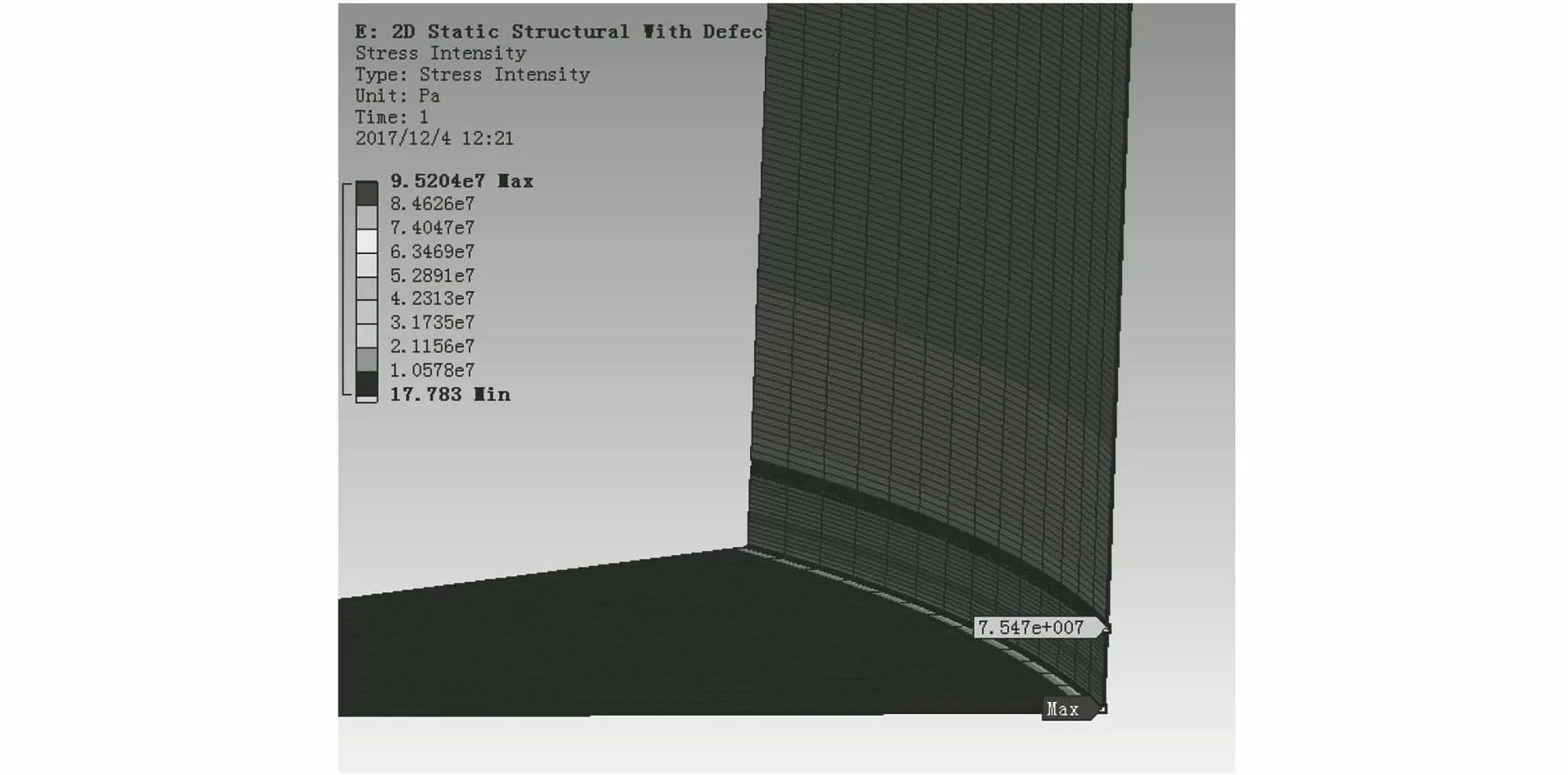

(2) 计算结果

ANSYS软件计算结果显示容器壁下端受力较大,最大应力强度约为95 MPa,腐蚀凹坑处最大应力强度约为75 MPa(见图9)。

图9 带缺陷储罐ANSYS软件计算结果

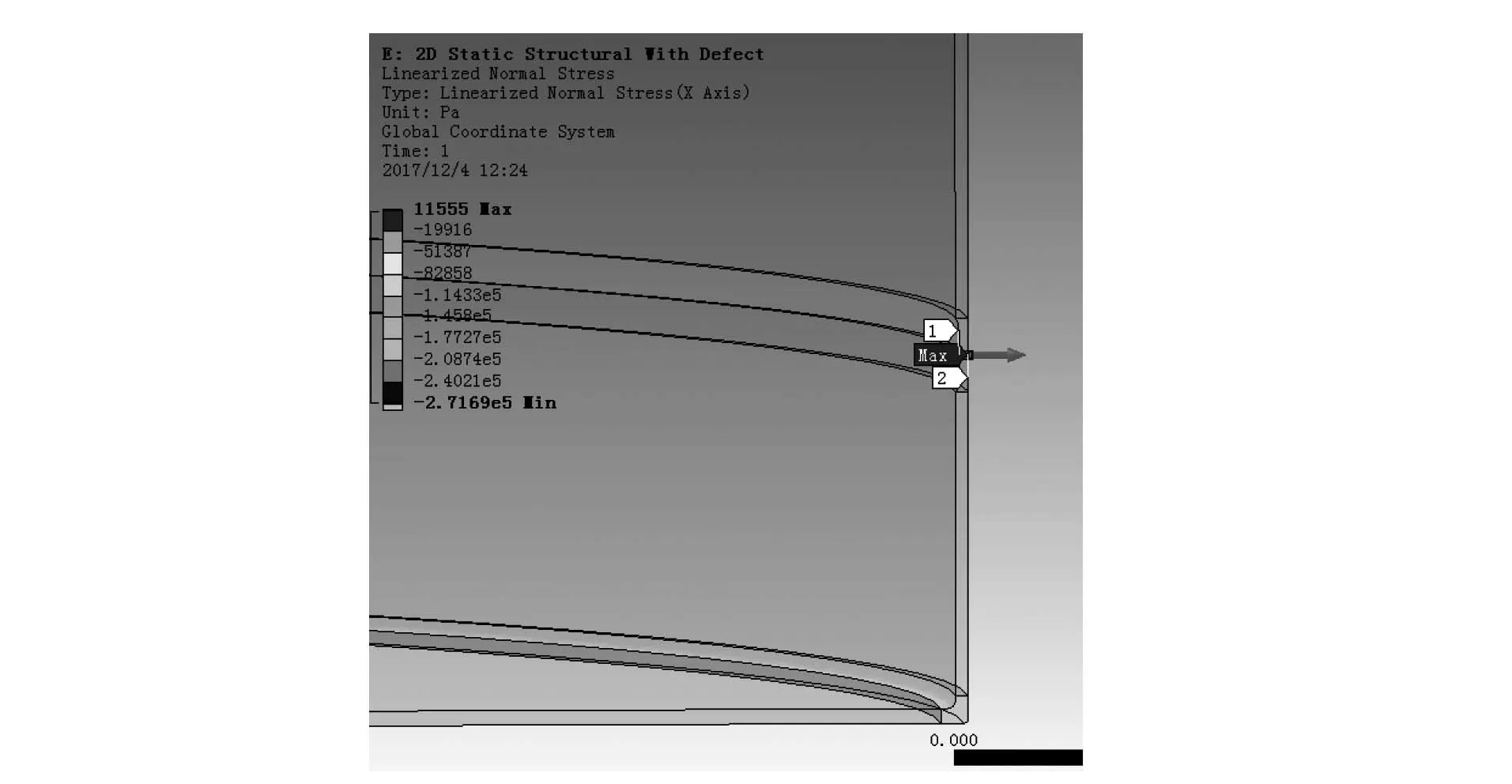

在腐蚀凹坑处建立评定线,结果显示Y向应力沿着壁厚方向分布为:内壁受压外壁受拉,最大拉应力约为43 MPa。腐蚀凹坑处应力评定线如图10所示。

图10 储罐腐蚀凹坑处应力评定线示意

从腐蚀坑最大应力强度和界面应力分布结果看,其应力强度远低于该材料的许用强度,储罐结构安全满足要求。

5 结语

(1) 综合采用底板漏磁检测、罐壁智能机器人超声C扫描检测、罐顶相控阵超声检测等方法全面、准确地检测储罐整体腐蚀损伤状态,为电厂储罐运维管理提供技术支撑。智能机器人的使用省去了脚手架搭设的成本与实施风险,提高了效率与质量;底板表面塑料板的使用为在役储罐漏磁检测的实施提供了有益尝试,在不影响检测精度的同时避免了清除老化涂层的时间与成本。

(2) 针对该厂露天储罐的当前腐蚀状态,建议采取的措施如下:短期内,对存在腐蚀缺陷的部位进行维修补强;从中长期考虑,建议选择合适的窗口期对底板进行整体更换,或者对整罐进行更换。

(3) 建议对滨海电厂露天储罐预防性管理策略进行优化,以提升设备的可靠性水平。根据美国核电厂NUREG-1801报告结合国内多个滨海电厂露天储罐历史腐蚀检查情况,以及坑蚀减薄速率统计情况(最大坑蚀减薄速率0.150.4 mm/a,中位值为0.20.25 mm/a),建议国内滨海电厂每10 a开展一次露天储罐全面腐蚀检测评估(目视检测加体积检查)工作。