贵冶新购转炉送风机的选型与联动调试技巧

林景峰

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

贵溪冶炼厂动力车间1#转炉送风机使用年限已超过30余年、转子劣化现象加剧且备件停产现已无法采购,动力车间计划在2019年新购1台转炉送风机,并利用一系统年修期间进行联动调试,确保投运后的新转炉送风机各项性能均能满足熔炼转炉吹炼要求。

2 贵冶转炉吹炼用风需求现状

贵冶一系统转炉吹炼[1]分为S1、S2、B1、B2四个周期,各吹炼周期的使用风量与风压将伴随着转炉炉况、炉料的变化发生相应改变。同时在各周期中,均存在对转炉送风机进行送风、停风操作步骤,在操作过程中风机的各项性能参数也将随之发生变化。

2.1 转炉送风机正常送风过程中出口风量与风压变化

熔炼操作人员开始对转炉进行任一周期吹炼前,先将转炉送风机出口风压从0.1提升至0.6kg/cm2以上,然后全开转炉送风阀,对转炉进行摇炉操作后,逐步提升转炉送风机的出口风量与风压,此时,风机设计的防喘振系统[2]将参与自动调节控制,以确保进入转炉的风量在30000~34000Nm3/h、风压在1.2~1.3 kg/cm2之间,同时避免在操作过程中转炉送风机发生喘振事件。

2.2 转炉送风机正常停风过程中出口风量与风压变化

转炉吹炼任一周期即将结束前,操作人员先将转炉送风机出口风压从1.25缓慢下调至0.6kg/cm2左右,然后将转炉摇出液面,关闭转炉送风阀,此时,风机设计的防喘振系统将参与自动调节控制,已避免风机在送风量与风压变化时,风机发生喘振事件。

2.3 吹炼过程中转炉风眼出现堵塞时风机出口风量与风压变化

因转炉炉况及炉龄[3]等因素,在吹炼过程中,容易出现转炉风眼堵塞现象,该状况下,风机防喘振系统将调节控制风机放空阀开度,风机出口风量将基本外排放空,造成进入转炉的风量降低(24000Nm3/h左右),而进入转炉的风压升高(1.5 kg/cm2左右),如操作处理不及时,将导致风机发生喘振事件。

3 贵冶新购转炉送风机性能参数选定

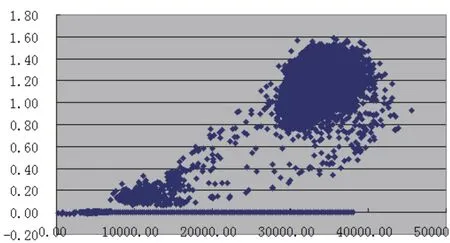

针对熔炼转炉吹炼风量与风压需求,同时结合转炉风机出口风量与风压实时运行参数,贵冶1#转炉送风机出口风量与风压实时对应参数如以下散点图图1所示。

图1 转炉风机出口风量与风压对应图

新购风机不仅须满足转炉吹炼需求的风量与风压值,而且在运行过程中,不能因转炉炉况、转炉操作变化等发生喘振事件而影响熔炼转炉生产。为此,根据原1#转炉送风机出口风量与风压散点图,最终确定新风机需满足表1中的8个工作点才能符合要求。

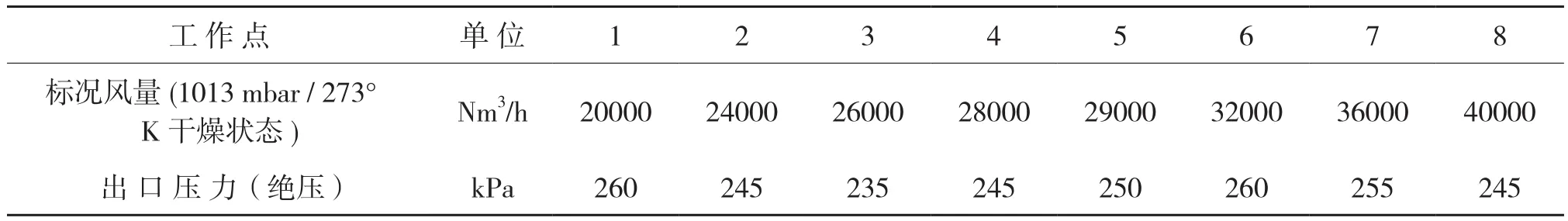

表1 新转炉风机预期工作点

4 贵冶新购转炉送风机结构类型选定

因贵冶转炉工况复杂,如将风机叶轮设计成多级,风机性能曲线将更好制作,且造价与单级悬臂式相差不大,运行时噪音较单级小,但风机运行能耗较单级叶轮风机高出1%~3%。动力车间从能耗、新风机预装位置、安装对接工作等综合考虑,与风机厂家进行了充分技术交流后,最终确定新风机为单级悬臂式[4]结构,且风机预期性能曲线完全能满足贵冶转炉吹炼要求。

5 转炉风机本体与联动调试技巧

5.1 风机本体调试技巧

风机本体、进出口管道、控制电缆等安装就位,风机仪控装置[5]、防喘振系统测试正常后,可安排风机进行单体调试运行。单体调试期间,因风机不能往熔炼转炉内送风,故需在风机本体放空阀后安装一手动放空阀门(约DN300)及放空管道完成本体调试。

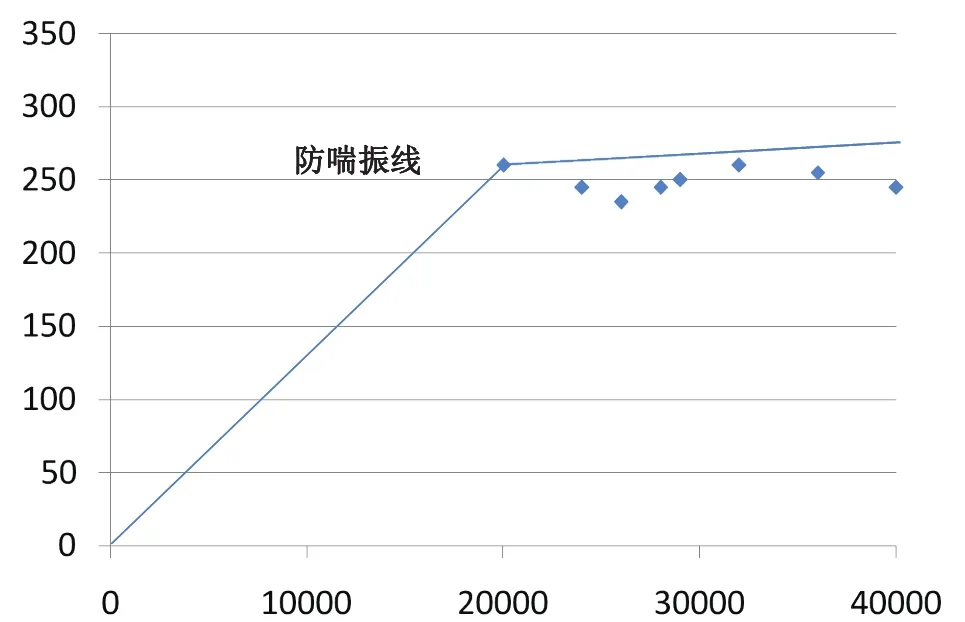

首先检查确认风机防喘振阀、手动放空阀均处于全开位后,机侧位启动转炉送风机,然后根据厂家提供的风机特性曲线图,将风机入口导叶手动保持在设计的不同开度下运行。同步将手动阀门缓慢关闭,观察风机工况点是否满足特性曲线要求,同时确认工况点是否在预期防喘振曲线(安全区域)以内,如风机能在各个工艺参数变化的情况下,均能正常运行,不会发生喘振或轻微喘振[6]事件,则表明风机本体调试成功,反之则表明风机本体调试失败。贵冶新风机预期防喘振曲线如图2所示。

图2 新转炉送风机预计防喘振曲线

5.2 风机联动调试技巧

风机本体调试成功后,需熔炼转炉准备1台空炉,即可对风机进行联动送风调试工作。因是对空转炉进行送风操作,进入转炉的风量及风压与转炉实际带料吹炼时完全不一致,故需对转炉部分风眼进行封堵操作,以模拟风机带料运行工况。

首先待熔炼转炉部分风眼盲堵后,机侧位启动风机,并将风机控制开关切换至熔炼转炉位,然后转炉操作人员对风机按照正常送风、停风程序进行操作,并对照预期选定的风机8个工作点逐步对转炉风眼进行盲堵或拆除操作。在调试运行过程中,如风机在8个工作点上运行均未发生喘振事件,及表明风机联动调试成功,反之则表明风机联动调试失败。

如对转炉风眼进行盲堵不好操作或控制,也可在转炉送风阀前加装一手动放空阀门,通过调节放空阀门开度大小来模拟转炉吹炼时出现的各种工况,调试运行方法同盲堵转炉风眼一致。

6 结语

贵冶转炉吹炼过程中,送风机出口风量与风压变化较为复杂,对风机的各项性能要求较高,因此,向风机厂家提供合理的风机工作点以及各项性能要求是确保新风机安装投运后能满足转炉生产需求的关键所在。