选矿在线测量仪改进优化应用研究

师维俊,吴金娟

金川集团股份有限公司选矿厂 甘肃金昌 737100

随着国家对资源循环利用、节能减排、环境等方面越来越重视,企业对生产过程进行检测的要求也就越来越高。国内大型有色选矿生产企业已逐步重视对选矿流程的矿浆粒度、品位、pH 等生产指标数据的在线分析,在线检测数据实时传给自控系统,完成数据采集、显示、存储、查询、班组统计、金属回收率计算等功能[1]。其中韶关凡口铅锌冶炼厂已将选矿品位分析数据作为生产操作的主要依据;江铜大山、泗洲和永平选厂将矿浆粒度、品位、pH 等分析结果接入现有 DCS 控制系统和厂级管理系统,供相关人员决策参考[2];会泽铅锌将粒度、品位分析结果纳入生产管理,技术开发项目实施方案同时在车间大屏幕和企业短信平台实时更新发布。

1 存在问题

金川集团选矿厂在浮选作业工段,由于入选矿浆黏性大,普通矿浆的 pH 计和浓度计存在着黏结、零点漂移严重的现象。现有检测方式对磨机排矿粒度和品位缺乏在线检测手段,生产指标与异常波动的矛盾无法得到有效解决,往往出现顾此失彼的情况,造成磨矿作业很难达到整体联动协调控制的目标。

针对以上问题,选矿厂一选车间引进在线 OPUS粒度仪,虽取得了一定效果,但仍存在着分析误差大的问题,具体原因主要有以下几点:①安装位置不合理,取样不具有代表性;②现场由于冒矿导致OPUS 粒度仪多次进矿浆,损坏电路板,导致无法正常运行;③OPUS 粒度仪本身属于精密设备,在使用过程中,管道经常堵塞,产生报错导致停止运行,出现故障后无法及时处理,使故障长期搁置,造成管路堵塞、腐蚀仪器等后果,进一步加快仪器损坏;④分析误差大,仪器对磨矿入选粒度的分析误差过大,超过 10%,不能实时为浮选提供最佳作业指标。因此,针对上述存在的问题需要对 OPUS 粒度仪进行改进,以满足实际生产的需要。

2 优化解决方案

OPUS 粒度仪的改进工作主要包括拆除取样、反冲洗截止阀、重新建立模型和编写控制程序。

2.1 在线粒度仪优化解决方案

根据车间近一年的设备运行情况和现场一次取样管路实际状态,更换现有一次取样管线,重新制作取样、过滤装置,将一段和二段溢流矿浆粒度在线检测接入控制系统,为一段一次磨矿过程控制提供决策参考数据。

OPUS 粒度仪 2010 年完成现场安装调试,共安装9 个阀门,其中8 个气动球阀,1 个手动截止阀。由于矿浆黏稠,而且腐蚀性强,容易造成球阀卡位和阀门定位器电路板腐蚀。其结果主要表现在:①阀门不能正常关闭或者关闭不到位,极易引起管路堵塞;② 所有阀门的开关动作在逻辑上都有一定的联锁,也就是说任何一台球阀出现问题都将导致粒度检测程序中断,即阀门越多、故障点越多。

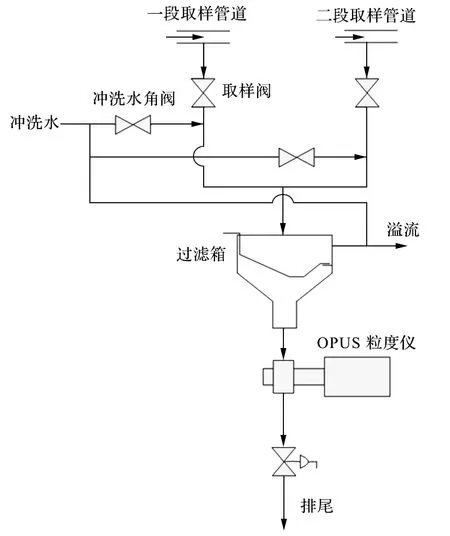

对 OPUS 粒度仪进行改造,拆除分析主机过滤器、冲洗截止阀、反冲洗截止阀,并对取样箱、过滤网、连接法兰等加工件进行制作和安装调试,对损坏的通信光缆进行更换,取样装置的现场应用情况如图1 所示;OPUS 粒度仪基本控制流程如图 2所示。

图1 OPUS 粒度仪Fig.1 OPUS particle size analyzer

图2 OPUS 粒度仪基本控制流程Fig.2 Control process of OPUS particle size analyzer

改造后,一段、二段流道的一次取样管线由OPUS 粒度仪对矿浆取样、管线冲洗进行控制,原有截止阀拆除后取样控制和矿浆粒度分析程序重新编写。原有密闭式过滤器内矿浆过滤后残留的大颗粒、炮皮、编织袋等杂物主要靠反冲洗带走,现场运行情况表明效果不好,经常堵管,造成 OPUS 粒度仪测量窗口产生气泡,影响测量结果。改造后的取样装置采用过滤网,清洗方便,维护操作简单。

经过几个月的现场运行,发现还存在着异常情况,当矿流量较大时,矿浆易从取样箱内冒出;而矿流量较小时,分析主机则出现气泡,影响分析结果。为进一步提高 OPUS 粒度仪的现场适应性,拟对取样装置、取样和排尾管线进行改进。在基于取样箱容积不变的前提下,减小现有取样箱宽度,加高高度,使分析矿浆中的残留气泡尽可能释放,同时在改进后的取样箱下部加装音叉液位开关,为防止取样箱溢流排尾管堵塞,溢流排尾的冲洗水(溢流排尾管冲洗水量约500 L/h,直接排到负一层的液下泵池,再由液下泵返回二段泵池)长流。取样箱改造如图 3所示,当发生停产检修和小矿流等异常情况时可停止化验分析,起到保护分析主机装置的作用。在线粒度仪取样流程如图 4所示。

图3 取样箱改造Fig.3 Reconstruction of sampling device

针对现有不锈钢取样箱易黏结和腐蚀情况,粒度仪取样箱材料拟采用 PVC 板制作,部分部件采用316L 耐腐蚀不锈钢加工,在不锈钢表面喷涂环氧树脂,提高取样箱的抗黏结和耐腐蚀性能。

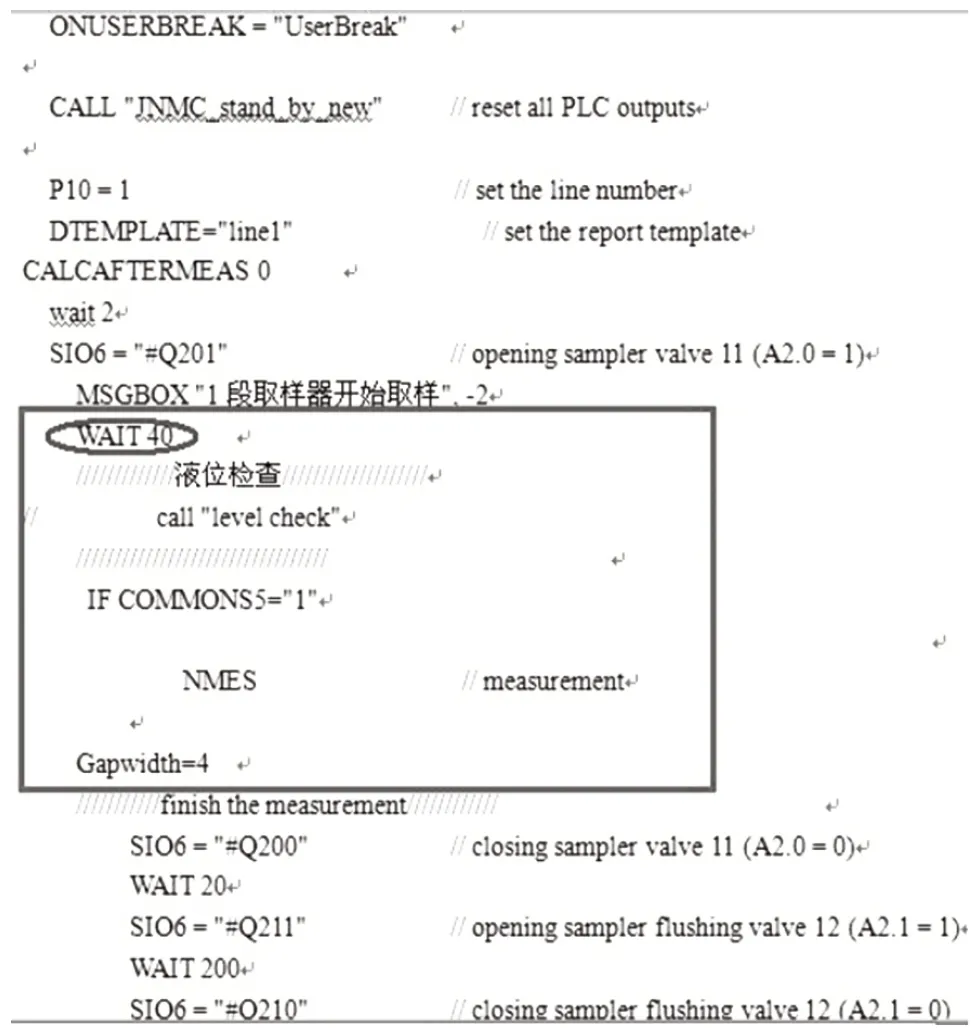

2.2 在线粒度仪控制策略优化改进

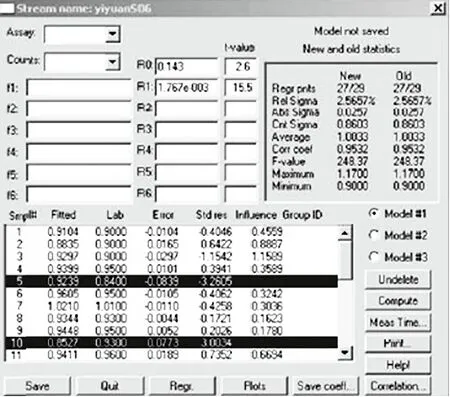

在线粒度仪控制策略改进主要包括修改控制程序,增加液位信号,分析未满足时,停止测量,降低气泡对测量结果的误差,修改上位分析器脚本程序,修改下位 S7-300 控制器程序,完善液位联锁。跟踪生产班组,提取磨矿工艺质量数据,一段粒度数据分别采用10 组离线化验和在线测量数据进行拟合,得出一段的粒度修正参数。制定参数标定模型,修正参数直接决定输出结果的大小,计算粒度离线化验数据和测量数据的标定系数[3-5],如图5、6 所示。

图5 在线测量数据采集Fig.5 Acquisition of online measurement data

图6 离线化验和在线测量数据拟合Fig.6 Fitness of offline test data and online measurement data

控制策略优化改进后,粒度仪投入运行阶段,粒度分析结果接入现有控制系统进行统计记录分析,为一段控制模型参数设定提供了决策支持。

3 改造效果分析

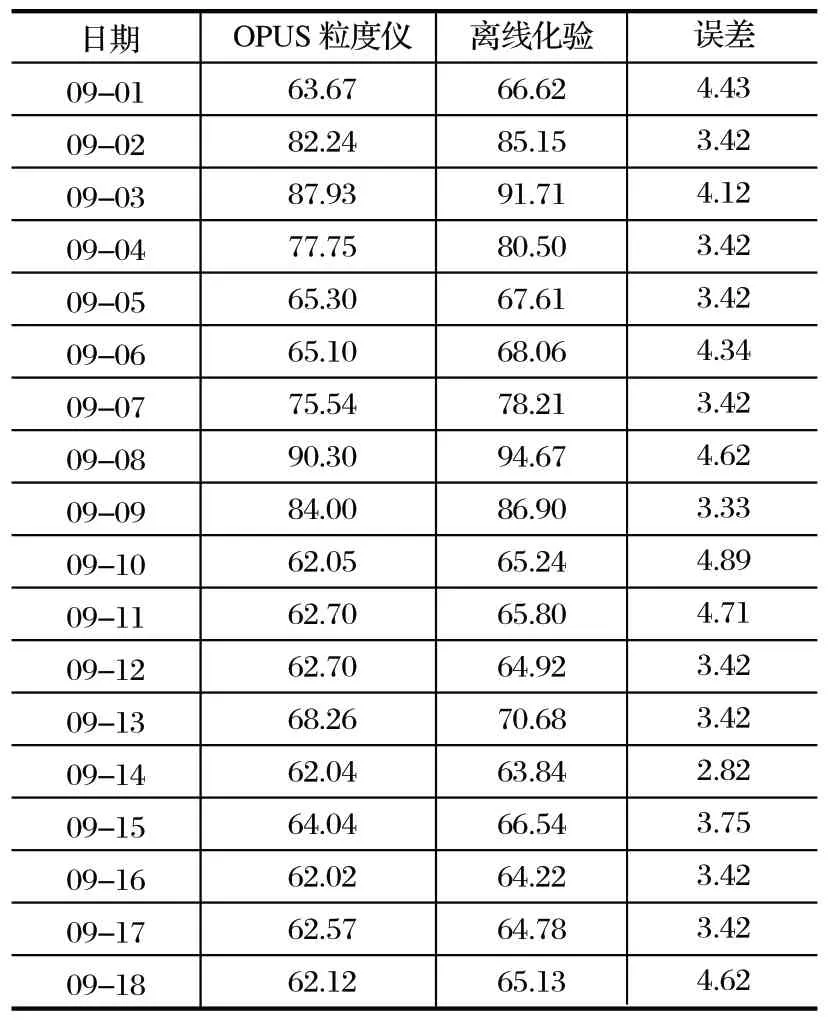

OPUS 粒度仪改造后的运行数据如表1 所列,改造后与实验室离线化验结果相比测量误差小于 5%,满足生产工艺的需要,达到了改造的目的。

表1 OPUS 粒度仪改造后的运行数据Tab.1 Operation data of modified OPUS particle sizer %

在线粒度仪对浮选作业稳定工艺过程控制、提升磨浮铜镍分选指标具有以下作用[6-8]:

(1)磨矿粒度的准确测量可以为控制球磨机提高效率提供参考依据;

(2)将选矿在线检测粒度分析结果直接参与磨机给矿、给水、缓冲泵池液位、旋流器组分级等过程控制回路的调节,即使在选矿生产工艺异常波动的条件下,选矿生产仍能运行平稳,有效缓解了一线操作人员的劳动强度;

(3)通过对磨矿粒度的在线分析,能及时有效地指导操作人员调整磨矿作业,为后续工艺提供精确的生产数据。

4 结语

在线粒度测量仪诞生之前,选矿车间操作人员只能依靠经验添加药剂,因此操作人员的技术及工作态度对生产的影响是很大的,而且分析周期长,滞后于生产,无法用于指导生产,难以适应生产要求。在新技术发展过程中,在线检测技术及监测技术的发展和应用造就了在线分析检测技术。将在线分析检测技术和自动控制技术应用到现场,生产岗位人员可根据实际生产情况及时调整药剂,这样既可提高金属回收率,也可减少不必要的浪费。

为了提高选矿的经济效益,实现选矿生产的过程自动化,将分析仪和散料称、电子皮带秤、流量计及浓度计作为检测元件,结合选矿车间的生产实际情况,建立数学模型,将变频器、调节阀及自动加药机、液位自动控制系统等作为执行机构,实时调控过程量,最终实现选矿生产过程的自动化控制。