新型级联型磁集成开关电感高增益Boost变换器

姚宏旭,海 航,高 妍,吴 琨

(1.辽宁工程技术大学电气与控制工程学院,葫芦岛 125105;2.国网运行分公司上海管理处,上海 200126;3.国网辽宁省电力有限公司锦州供电公司,锦州 121000)

随着全球能源需求的日益加剧和传统化石能源的过度消耗引起的环境污染问题,对新型环保能源的研究成为世界各国的新课题[1]。光伏、燃料电池等新能源并网发电技术由于其独特的优势受到了广泛关注,而如何提高DC-DC 变换器的综合电气性能,成为当前的研究热点[2-3]。

国内外学者研究了各种类型的Boost 变换器拓扑,其中将多个Boost 变换器进行级联,是实现高电压增益的有效方法[4-13],但是直接级联后变换器的电流纹波变大,而且后级开关器件的电压应力仍然等于输出电压。文献[5]提出了一种基于倍压单元的双输入高增益直流变换器,该变换器开关管应力有所减小,并且具有很高的电压增益,但是没有对电感进行磁集成,电感电流纹波较大;文献[6]采用耦合电感,虽然提高了电压增益,但是电感电流纹波没有明显减小,而且漏感会使开关管电压应力增大;文献[7]在传统Boost 级联电路基础上,引入两个电压升举单元,有效提升了变换器电压增益,二极管电压应力减小,开关管电压应力基本不变,但没有应用磁集成技术,电流纹波较大;文献[8]提出了交错并联磁集成双向DC/DC 变换器的设计准则,为集成后耦合电感的耦合度取值提供了参考依据。

本文在文献[7]的基础上,引入了开关电感替代储能电感,进一步提高电压增益,并将所有开关电感单元中的分立电感集成为一个耦合电感,可以减小电感电流纹波,提高变换器的暂态响应,减小变换器的体积、以及开关管与二极管的电压应力,从而提高变换器的电气性能。

1 变换器的拓扑结构和工作状态

1.1 变换器的拓扑结构

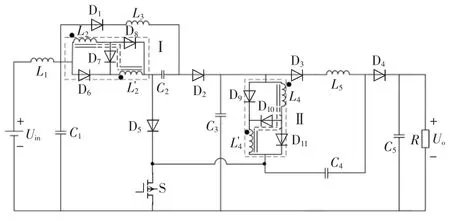

新型级联型磁集成开关电感高增益Boost 变换器的拓扑结构如图1 所示,电感L2与二极管Di(i=6,7,8)组成开关电感单元I,电感L4与二极管Di(i=9,10,11)组成开关电感单元Ⅱ。电感L2与正向耦合,电感L4与正向耦合,两组开关电感进行反向耦合,其中正向耦合系数为M1,反向耦合系数为M2。为简化分析,作如下假设:

图1 新型级联型磁集成开关电感高增益Boost 变换器Fig.1 Novel cascaded magnetically integrated switching inductor high-gain Boost converter

(1)在一个开关周期内,输入电压Uin保持不变;

(2)开关管、二极管、电感、电容均为理想器件,开关管占空比为D;

(3)变换器的开关频率fs远大于变换器的最大特征频率。

1.2 变换器的工作模态

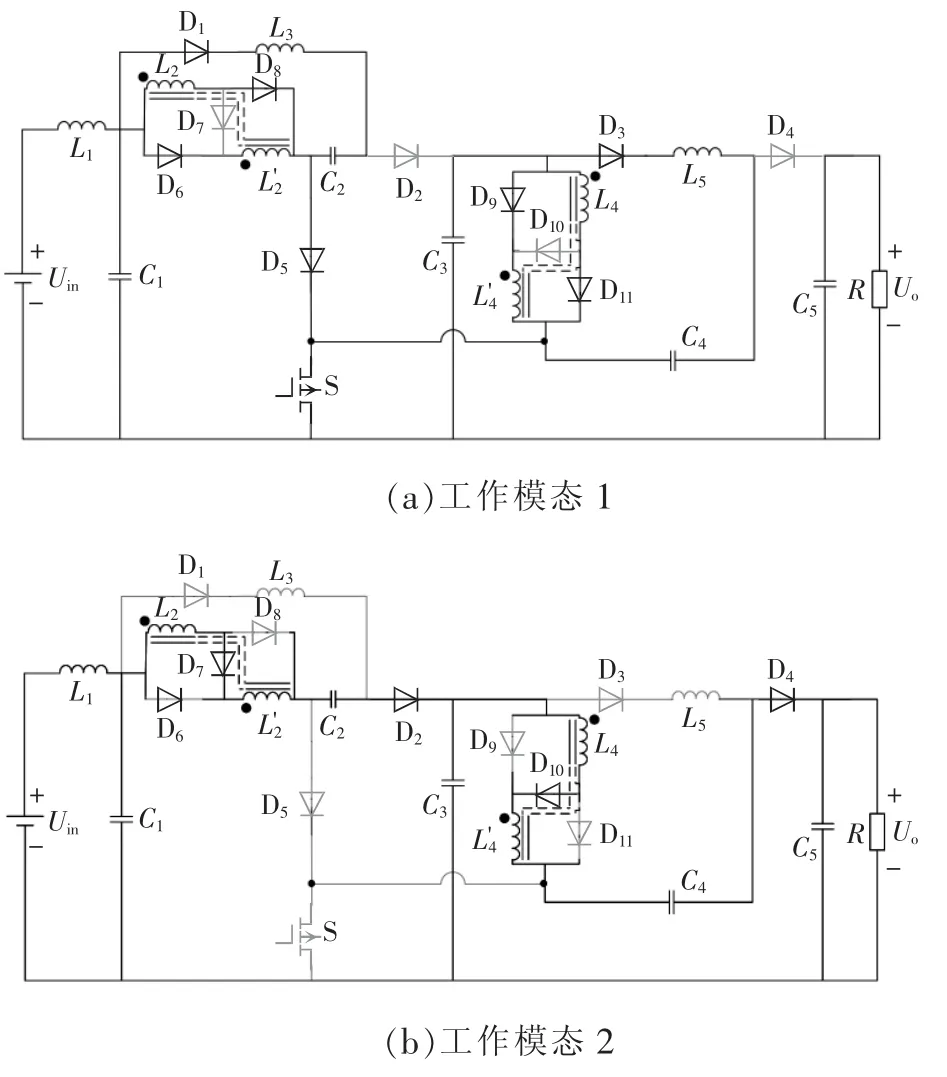

开关管S 在一个开通关断的周期中,有2 个模态,其变换器等效电路和工作波形如图2 和图3 所示。

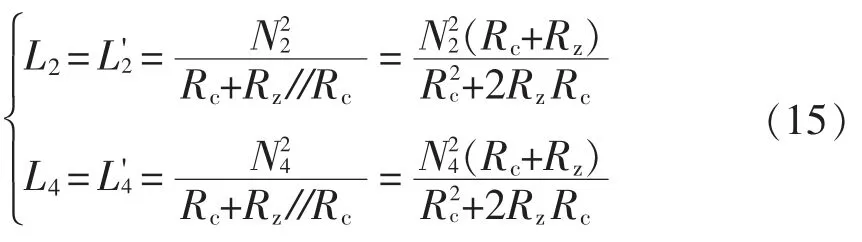

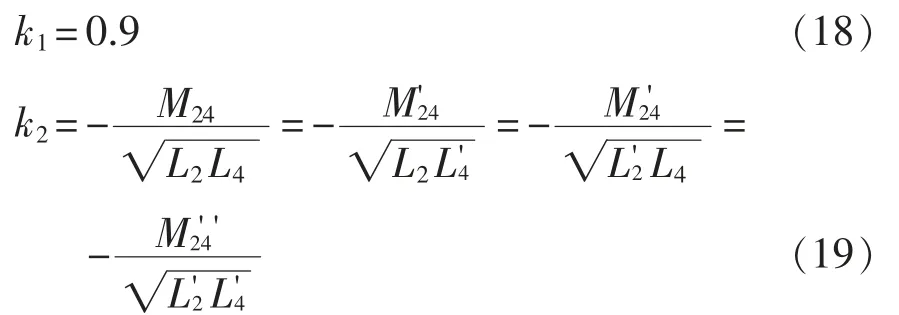

图2 变换器的工作模态Fig.2 Operating modes of converter

图3 变换器工作波形Fig.3 Operating waveforms of converter

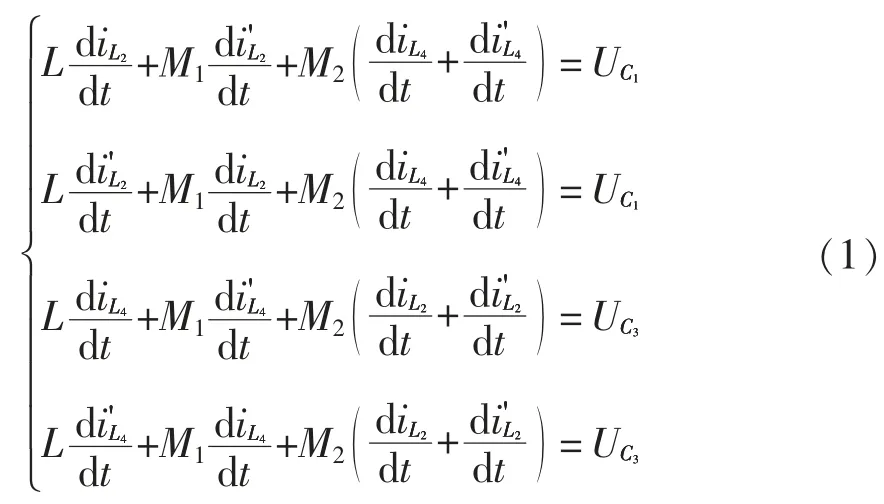

工作模态1[t0,t01]:开关管S 开通,二极管D7、D10截止。电容C1向电感L2并联充能,电容C3向电感L4并联充能,所以电感L2与L4中的电流开始线性上升。与此同时,电容C1在C1-D1-L3-D5-S 回路中对电容C2进行充能,电感L3在开关管开通瞬间起到抑制尖峰电流的作用,电容C3通过回路C3-D3-L5-C4中对电容C4充能,二极管D2、D4因承受反向电压而截止。计算公式为

工作模态2[t1,t2]:此期间开关管S 关断。在模态1 过程中,电容C1、C3分别对C2、C4充能,当UC1=UC2时,二极管D1、D6、D8截止,二极管D7导通,当UC3=UC4时,二极管D3、D9、D11截止,二极管D10导通。电容C1、C2与电感L2串联通过回路C1-L2-C2-D2-C3向电容C3放能,电容C3、C4与电感L4通过回路C3-L4--C4-D4-C5向电容C5放电。二极管D5因承受反向电压而截止。计算式为

2 变换器的工作性能分析

2.1 稳态电压增益

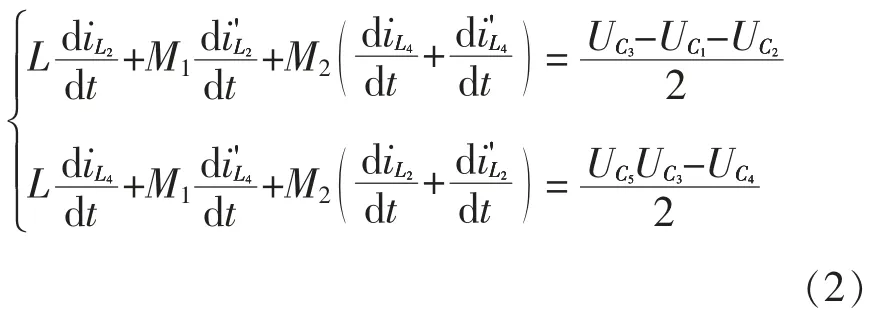

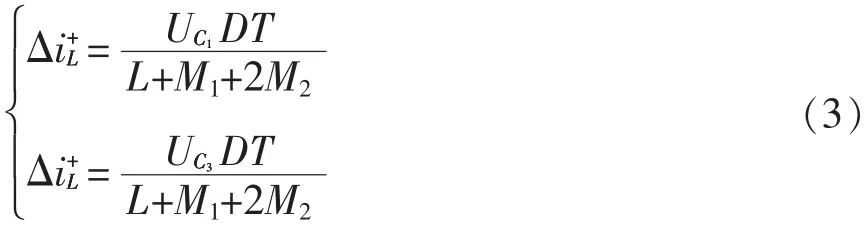

模态1:开关管S 导通,L2与并联充电,L4与并联充电,则计算公式为

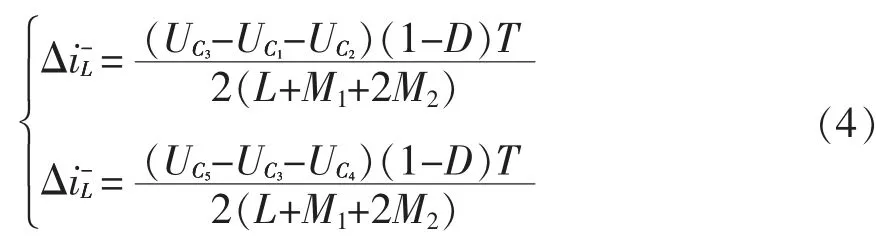

模态2:开关管S 关断,L2与串联放电,L4与串联放电,则计算公式为

由式(3)与式(4)可得

即所提变换器的电压增益为

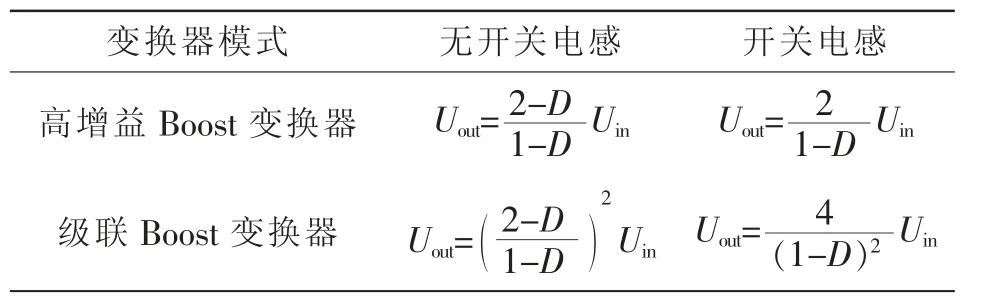

本文提出的变换器与传统Boost 级联变换器的电压增益对比如表1 所示,电压增益对比如图4所示。对于传统Boost 变换器,加入开关电感,逆变器前级变换器的高增益电压要求更容易达到,而级联变换器明显提高电压增益,当加入开关电感时,电压增益提升更加明显。因此当需要更高的电压等级时,开关电感级联变换器的效果更好,电压增益提升幅度大。

表1 开关电感级联型变换器与传统级联型变换器的比较Tab.1 Comparison between switching inductor cascaded converter with common cascaded converter

图4 新型变换器与各种变换器电压增益对比Fig.4 Comparison of voltage gain between novel converter and other converters

2.2 开关管电压应力

在模态1 下,变换器的流通图如图2(a)所示,此时开关管S 导通,开关管电压降为0。在模态2下,变换器的流通图如图2(b)所示,此时开关管S关断,可得开关管S 所承受的电压应力为

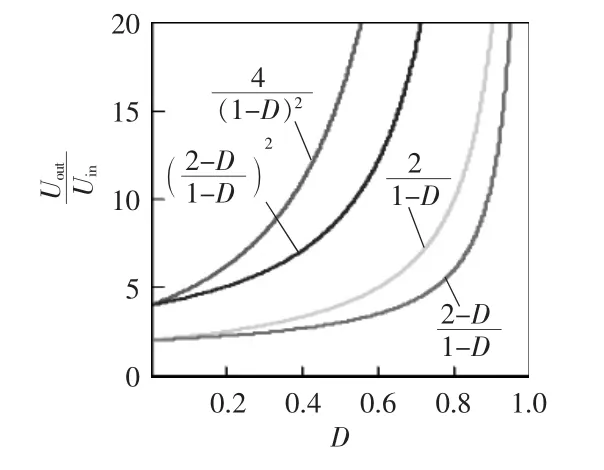

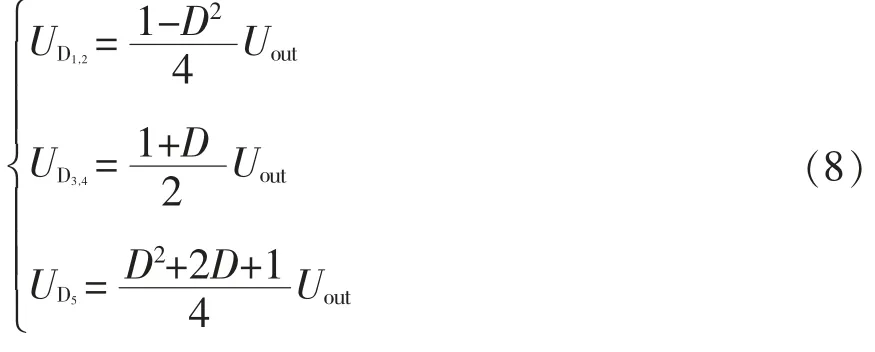

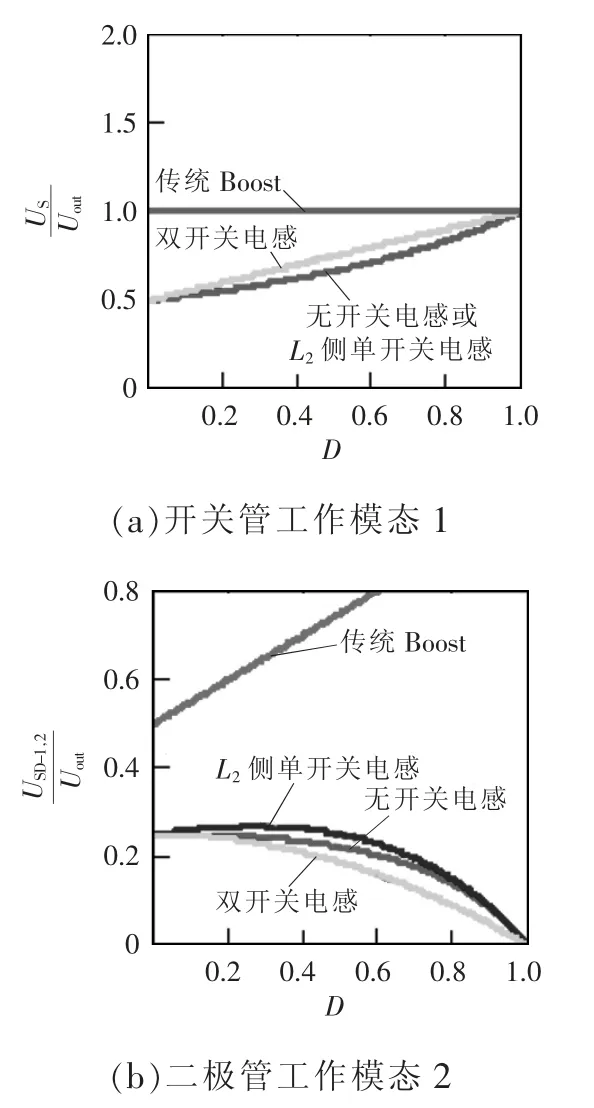

各二极管电压应力为

根据式(7)与式(8),开关管电压应力与二极管电压应力对比如图5 所示。由图5 可知,在采用双开关电感的情况下,开关管电压应力小于输出电压,二极管的电压应力相对于无开关电感拓扑明显降低,可见应用开关电感可以有效降低功率器件的电压应力。

图5 开关管电压应力与二极管电压应力对比Fig.5 Comparison of voltage stress between switch tubes and between diodes

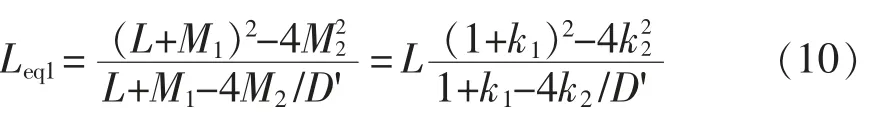

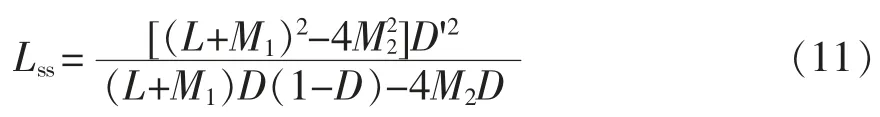

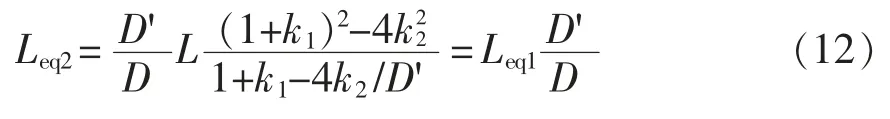

2.3 变换器的等效电感分析

设k1=M1/L,k2=M2/L,D′=1-D,2 个模态的电路拓扑如图2 所示。

(1)模态1:设Ua为L2与两端的电压,Ub为L4与两端的电压,则Ua=Ub=结合式(1)求可得

则该模态下等效电感Leq1为

(2)模态2:此时设L2与两端电压为Uc=UC3-UC1-UC2,L4与两端电压为Ud=,结合式(2)可得

则该模态下等效电感Leq2为

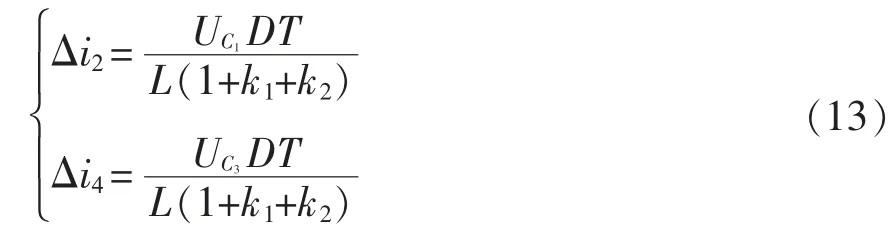

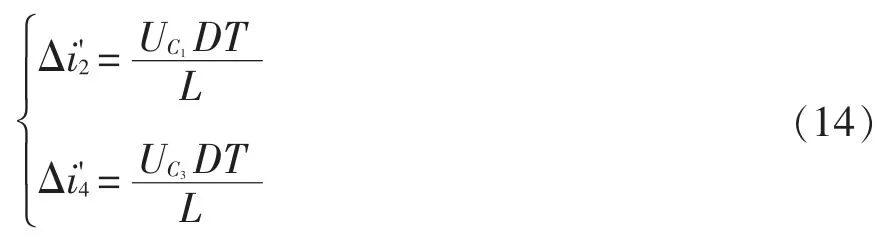

2.4 电感电流纹波分析

由式(2)可知,2 个电感耦合情况下电感L2和L4支路电流纹波分别为

分立电感时电感L2和L4支路电流纹波分别为

当电感和占空比不变的情况下,由式(13)可以看到,电感电流纹波与耦合系数k 成反比。当耦合系数k1最大值约为1、k2约为0 时,电感L2支路电流纹波达到最小值,是变换器电感非耦合时输入电感电流纹波的1/2。同理,电感L4支路的电流纹波也同样减小,因此更换开关电感可以提高变换器的性能。

根据等效电感,电流纹波如图6 所示,验证了根据公式推导出的结论,曲线呈现一种下降状态,当k1取值越大,k2的绝对值越小,电流纹波越小,当k2=0,k1=1 时,电流纹波为未集成的电流纹波的1/2。

图6 电感L2 的电流纹波Fig.6 Current ripple of inductor L2

3 耦合电感设计

3.1 电感耦合度设计准则

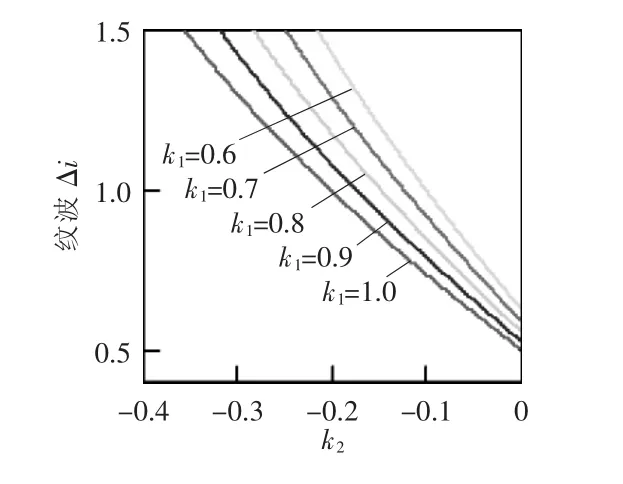

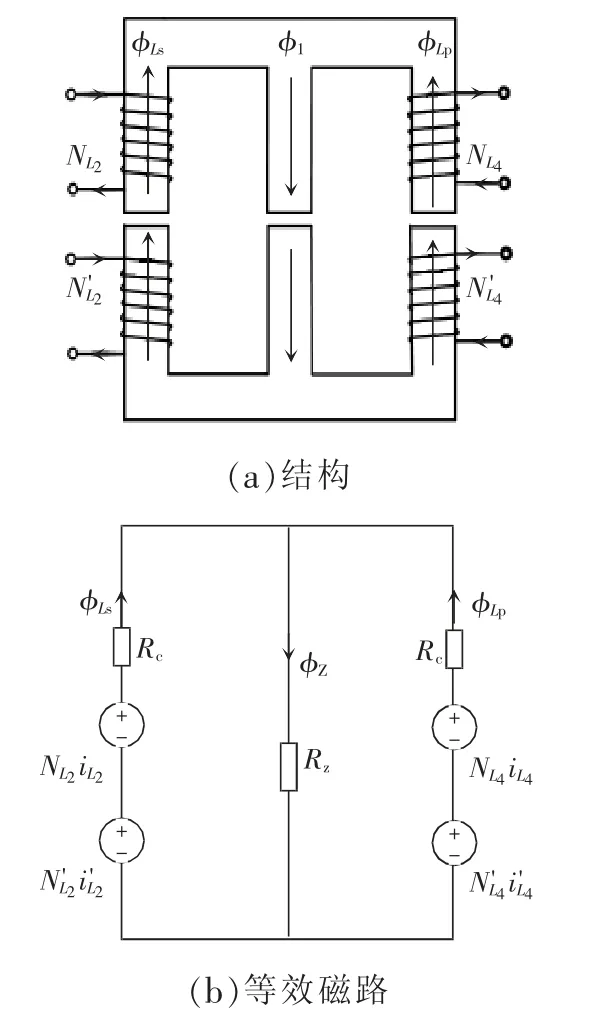

电路拓扑动态响应速度与通道稳态电流纹波、耦合电感、正反向耦合系数k1、k2以及占空比D 有关,所以在Mathcad 中做出了Leq/L 在不同的k1、k2、D 中的曲线,其中k1分别取0.2、0.4、0.6、0.8、1.0,D分别取0.5、0.6、0.7、0.8、0.9,稳态电感系数各变量变化情况如图7 所示。在D=0.56 情况下暂稳态等效电感情况如图7(f)~图7(j)所示,可见,在最优区的时候,不但减小了电流纹波,也有了很好的暂态响应。

通过分析图7 可以得出以下结论:

图7 各变量的变化趋势Fig.7 Variation trend of each variable

(1)所有曲线是一种逐渐上升的趋势,k2绝对值越小,斜率越大,等效电感越大,D 取值越大,等效电感越小,电流纹波越大。

(2)当k1固定为具体数值时,等效电感随着k2绝对值的减小而增大,k2绝对值越接近0 时,等效电感增加的幅度更大。

(3)当D 选择在0.5 左右时,等效电感最大,由于输出电压的限制,选择D=0.56,可以得到很好的电压要求,以上为电感耦合度涉及范围。

(4)对于减小支路稳态纹波Δi,k1越大越好,并且可以通过调节k2来减小Leq/L,这样不仅能够通过调节k1、k2实现来降低支路稳态Δi,还可以提高暂态电流的响应速度。

(5)考虑动态响应时,希望暂态电感小于1,而考虑电流纹波时,希望稳态电感大于1。如果单纯考虑电流纹波,选择k2=0 最好,则采用解耦。而考虑了动态响应,仍然采用k2=-0.1 左右,即满足动态响应好,又能保证电流纹波变小,其中在最优区,则着重考虑了电流纹波,所以选择了最优区的靠右部分的k2值,动态响应虽有改进但不明显,如果电路着重于考虑响应,应该取k2=-0.15,但此时电流纹波减小较小,但是两点都满足的k2范围很小,实验很难达到。因此,实验中未考虑动态响应,只考虑响应速度尽量快,因而,仍然偏向于减小电流纹波,磁件设计取k2=-0.1。

通过以上理论分析可以看出,对于耦合度的合理设计,可以有效减小电感电流纹波,并提高暂态响应,从而提高变换器的电气性能。

3.2 电感耦合设计

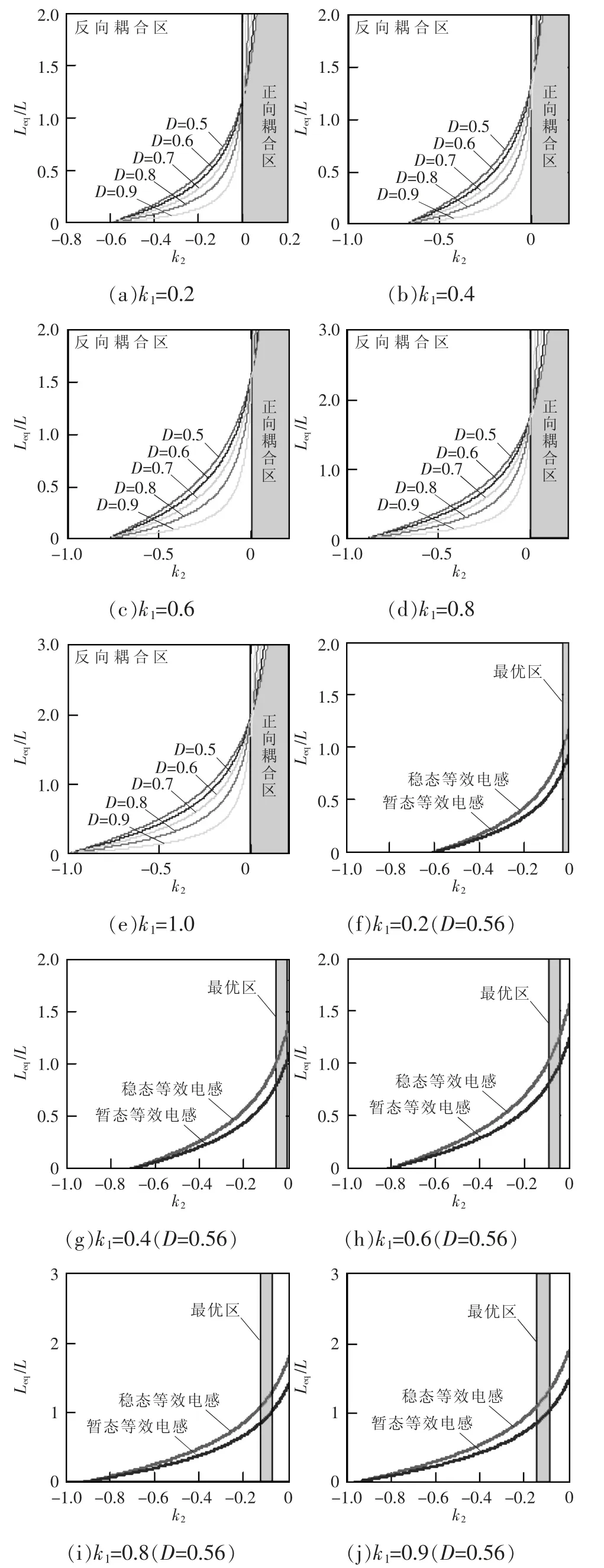

磁性元器件的设计对提高变换器的性能至关重要,本文采用了EE 型的磁芯来进行耦合电感的设计。利用磁集成技术将多个分立电感绕组集成到一起,有效减小了空间的占用,在满足要求的情况下选用尺寸更小的磁芯,进而减小变换器的体积。“EE”型耦合电感器如图8 所示。

图8(a)为新型级联型磁集成开关电感高增益Boost 变换器的磁芯耦合结构,图8(b)为磁件的等效磁路。图中,电感绕组和和正向耦合并缠绕在磁芯的左(右)侧磁柱上,开关电感绕组与进行反向耦合,通过改变横轭的尺寸或者改变气隙的距离来改变耦合系数。

图8 “EE”型耦合电感器Fig.8 “EE”shaped coupling inductor

由图8 等效磁路可得自感为

开关电感之间的耦合系数为

基于式(15)~式(17)可得到正、反向耦合系数k1与k2。

对于k1(忽略空气漏磁)理论值为1,而实际上适当调整可以得到

根据前文的理论分析,k1越大,Δi 越小,而且,Rz随着空气磁阻的变化而变化;同时,k2的大小与暂态相关,其绝对值越大,暂态响应速度越好。本文着重考虑Δi 减小的情况,所以只调节k2=-0.1。

4 仿真及实验

4.1 仿真分析

在PSIM 仿真环境下对新型级联型磁集成开关电感高增益Boost 变换器进行模拟仿真。仿真参数如下:输入电压Uin=6 V;负载电阻R=80 Ω;开关频率fs=50 kHz;占空比D=0.56;C1=100 μF,C2=C4=220 μF,C3=C5=50 μF;L1=5 μH,L3=0.2 μH,L5=2 μH,L2==40 μH,L4==100 μH;k1=0.9,k2=-0.1。

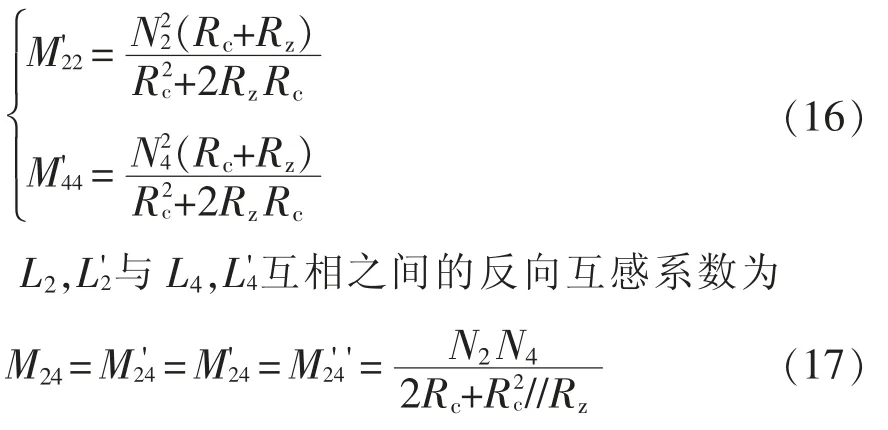

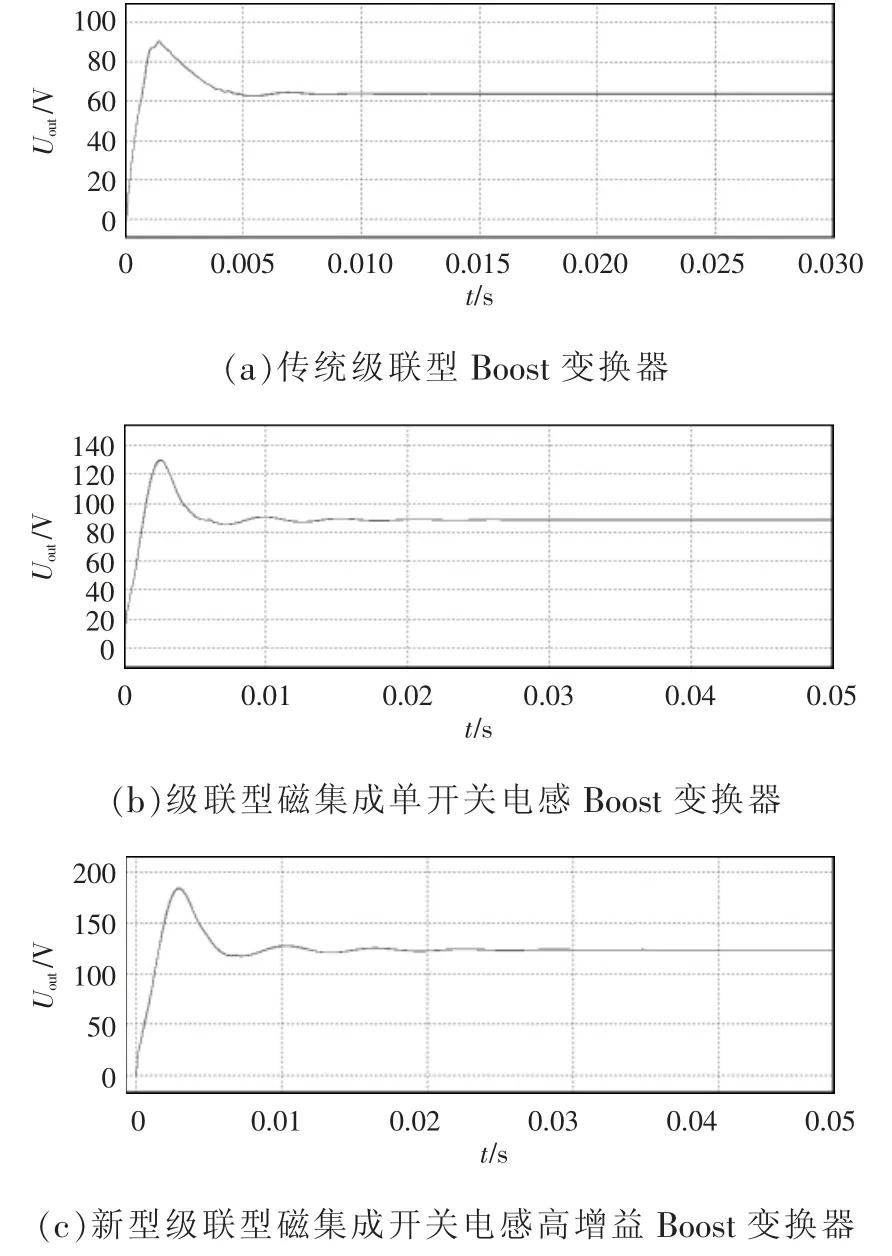

图9 为3 种级联型Boost 变换器的输出电压仿真波形,可见,3 种变换器的实际输出电压分别为63.6 V、88.6 V 和123.2 V,采用单开关电感时输出电压有明显提升,而采用双开关电感的新型级联型磁集成开关电感Boost 变换器,其电压增益大幅度提高,且与式(6)的理论推导一致。

图9 3 种级联型Boost 变换器输出电压仿真波形Fig.9 Simulation waveform of output voltage from three cascaded Boost converters

图10 为新型级联型开关电感高增益Boost 变换器的开关管电压应力仿真波形,Uin=6 V 时开关管电压应力US=96.6 V,对比图9 输出电压仿真结果可知,开关管电压的电压应力仅约为输出电压的3/4,表明磁集成开关电感变换器结构可以减小开关管的电压应力。

图10 新型级联型开关电感高增益Boost 变换器的开关管电压应力Fig.10 Voltage stress of switch tube of novel cascaded switching inductor high-gain Boost converter

耦合与非耦合情况下支路电感电流仿真波形如图11 所示,可见,磁集成开关电感L2和L4中流过的电流纹波平均值分别为1.07 A 和1.62 A;未磁集成的开关电感L2和L4中流过的电流纹波平均值分别为1.60 A 和2.96 A。通过对比仿真数据,开关电感磁集成后电流纹波平均减少了1/3,与理论分析一致。

图11 耦合与非耦合情况下支路电感电流仿真波形Fig.11 Simulation waveforms of branch inductance current in coupled and uncoupled cases

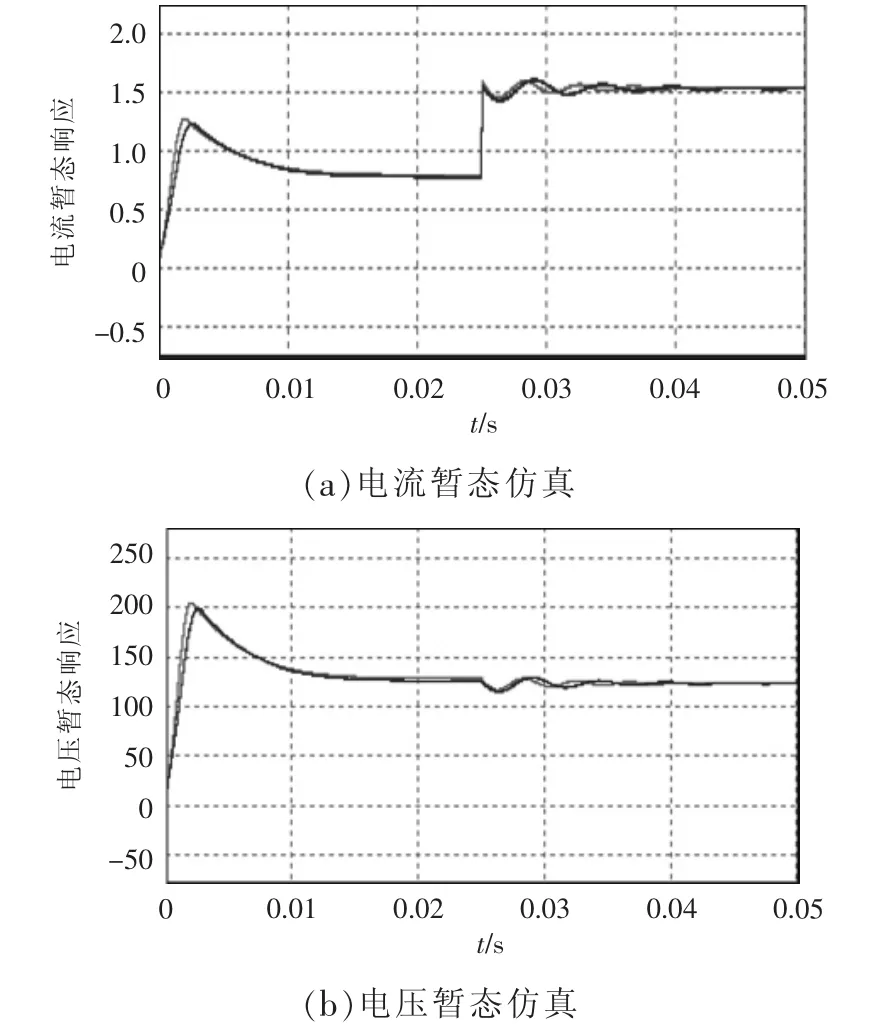

图12 为变换器暂态仿真波形,可见,采用磁集成技术时,电流和电压的暂态响应速度明显比未磁集成时的速度更快,提前达到稳定状态,说明磁集成技术不仅可以改善稳态电流纹波,还可以有效提高暂态响应速度。

图12 变换器的暂态仿真波形Fig.12 Transient simulation waveform of converter

4.2 实验验证

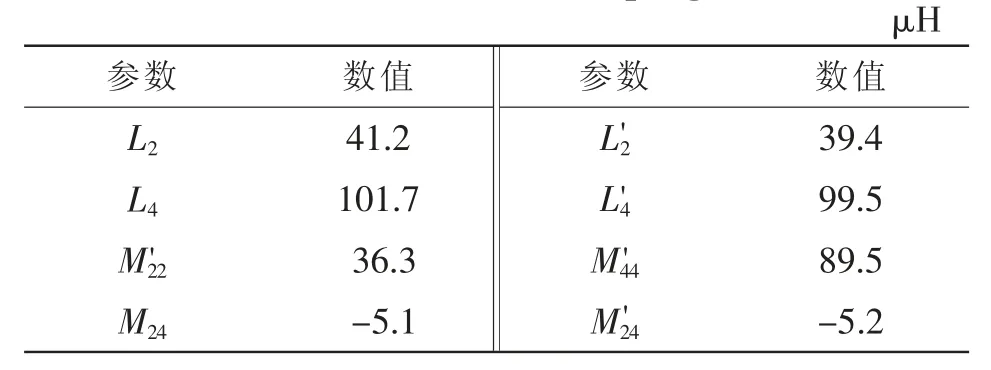

对本文提出的新型级联型磁集成开关电感Boost 变换器进行实验验证。磁芯EE 型结构采用的是锰锌铁氧体,开关频率fs=50 kHz,占空比D=0.56;C1=100 μF,C2=C4=220 μF,C3=C5=50 μF,L1=4.8 μH,L3=0.3 μH,L5=2.2 μH。耦合电感的实际测量值见表2。

表2 耦合电感测量值Tab.2 Measured values of coupling inductance

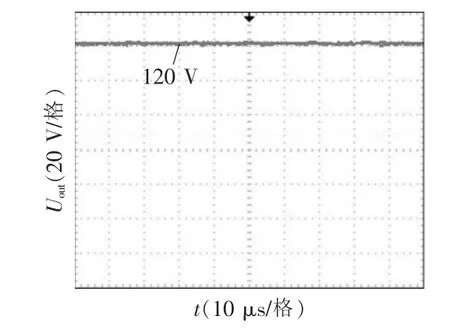

图13 为本文所提变换器的输出电压对应的实验结果。当输入电压为6 V 时,输出电压约为120 V,与仿真输出电压123 V 接近,说明了新型级联型磁集成开关电感高增益变换器可以明显提高电压增益,验证了电压增益关系Uout/Uin=4/(1-D)2。

图13 输出电压实验波形Fig.13 Experiment of output voltage

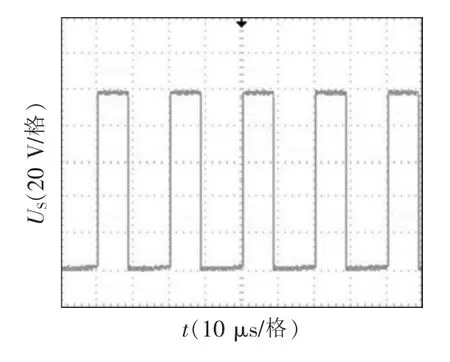

图14 为变换器的开关管电压应力的实验结果,开关管的电压应力为93 V,与理论分析US=Uout·(1+D)/2 结果相符。

图14 开关管的电压应力实验波形Fig.14 Experimental waveforms of voltage stress of switch tube

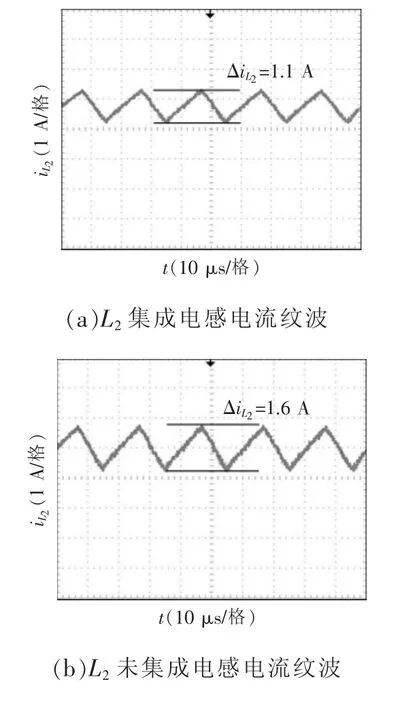

图15 分别为支路电感L2与L4在集成与未集成情况下的实验波形。从图15(a)和(b)可以看出,集成与未集成的情况下,电感L2电流纹波分别为1.1 A 和1.6 A;从图15(c)和(d)可以看出,在集成与未集成的情况下,电感L4电流纹波分别为1.8 A和2.8 A。由此可见,通过对电感进行磁集成,电感L2和L4支路电流纹波明显减小,验证了理论分析的正确性。

图15 变换器电感L2 与L4 在集成与未集成情况下的电流纹波实验波形Fig.15 Experimental waveform of current ripple of inductors L2 and L4 in the converter with or without integration

5 结论

通过仿真和实验对理论分析进行验证,本文所提新型级联型磁集成开关电感高增益Boost 变换器与传统级联型Boost 变换器相比有以下优点:

(1)由于引用了开关电感以及储能电容结构,输出电压得到了大幅提升,达到传统级联变换器的4 倍。

(2)电感经过磁集成处理后可减小变换器体积,有效降低支路电流纹波,提高暂态响应速度。

(3)所提拓扑结构的功率器件电压应力相比传统级联Boost 变换器有所减小。