加热炉自动出钢及报警系统的设计

李娟

摘要:加热炉是轧钢工业必须配备的热处理设备,随着加热炉在线材生产线的广泛使用,自动化水平不断提高,加热炉自动出钢应运而生。本文对加热炉原有出钢控制进行技术改进,并设计完成自动出钢及相关配套程序,提高了连续轧制生产过程中的出钢效率,有效提高了高速线材厂生产线的产量。

关键词:加热炉;自动出钢;报警系统

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2021)32-0107-02

1 前言

原出钢模式需要靠人为盯着前一根钢坯的尾部位置来出第二根钢,容易出现误差。不同规格的出钢速度不一样,尾部除磷出来的温度偏低。钢坯慢速通过除磷机时钢坯过冷,甚至有轧进轧机损伤轧辊的现象。针对以上这些问题,本文对加热炉自动出钢进行了技术改造,并设计了报警系统,从而有效提高了生产效率。

2 加热炉工作结构和原理

加热炉采用西门子PLC的S7-400型作为控制系统,分别控制仪表系统与电气系统。仪表系统控制燃烧系统、汽包水冷系统等的加热炉温度与压力等。电气系统控制加热炉坯料辊道、步进梁、液压站等地输送。改造后的加热炉具有高效的加热及输送功能,能够对炉内钢坯进行精确定位跟踪,对炉内温度和炉压进行快速响应控制,顺利完成加热炉的自动出钢。

2.1 加热炉进出钢技术参数

钢坯条件:坯料技术要求应满足YB/T2011-2004标准。坯料断面规格:160×160mm。坯料长度规格:12000mm,短尺坯不小于8m,且短尺坯数量不大于10%。钢坯出炉温度:1050~1200℃。

2.2 装料

当允许装料的信号到达后,加热炉装料炉门打开,炉内装料辊道由慢转的0.2m/s转速加速到1.25m/s。当钢坯头部通过炉门前金属检测器时,经过一段延时后,炉内进料辊道减速停止。按照布料图的要求,将坯料准确停放在设定位置。当坯料尾部通过炉门前金属检测器后1.5秒,装料炉门关闭。待允许装料推钢机前进的信号到达后,装料推钢机将坯料推正,然后返回起始位置,完成装料过程。

2.3 步进动作

在轧机要钢信号确认以后,步进系统接收到指令开始正循环动作,按上升速度控制要求完成上升动作;活动梁上升到位后,在联锁条件保证的条件下,步进梁前进。然后下降将钢坯放在固定梁上,步进梁退回到起始位置,完成一次正循环。这样周期性动作,将钢坯一步一步往前输送。

2.4 出钢

当活动梁开始前进时,出料辊道由低速空转变为停止,当活动梁到达最前位置后开始下降,轧机侧出料炉门打开;当活动梁下降到低于出料辊道面约70mm时,出料炉门开启达到设定位置后,出料辊道启动,以与炉外工艺要求的速度运转,钢坯开始出炉。当坯料尾部通过炉外光电管时,给出出料完毕的信号,和出料炉门关闭信号以及出料辊道以0.2m/s低速运行信号。

2.5 上料保护

进料炉门对称侧设有炉内缓冲挡板,当出现异常情况时可有效防止入炉钢坯冲撞炉墙。

2.6 自动控制

钢坯的装出料操作、計数和物料跟踪以及与轧机的信息交换均通过PLC系统进行定时、顺序、联锁与逻辑控制,实现操作的自动化。

3 系统设计

整个系统的设计主要由自动要钢系统,过钢间隔控制系统,过钢间隔报警系统三部分组成的自动出钢系统。

3.1 自动要钢系统

(1)自动要钢系统最主要的部分就是解决了原来手动要钢的时间误差,用自动检测的信号来代替原来的手动信号。在原来的基础上增加了一路自动模式,保留原来的手动模式以备紧急情况下手动处理。在自动模式下,轧线系统通过专门铺设的线路给炉区系统发送出钢命令,命令设定3秒钟。加热炉在条件满足的情况下接受到命令后开始设定好的一套出钢循环动作。如果条件不满足即使接受到出钢命令也不会有任何动作。轧线系统的出钢信号分两种模式,可以通过按钮进行切换。

(2)一种模式是一号轧机咬钢信号要钢。这种模式下当一号轧机的电流大于100A时开始计时,延时给出要钢命令,延时时间在三号台画面可以设置并实时调整。这种模式可靠性很高,从投用以来还没有发生过信号错误的情况。

(3)另一种模式是夹送辊前二号热检要钢,这种模式逻辑和前一种类似,只是把一号轧机咬钢信号替换成二号热检信号。这种模式一般不用,只有轧制到14圆等大规格发生前一根钢还未咬入一号轧机第二根就必须要出钢的情况才使用。这种情况下信号也很稳定但稳定性要比咬钢电流差些。主要是因为第二根出钢后,第一根在咬钢的过程中会出现延时咬入,打滑或者咬不进的情况。容易造成跟钢过紧的情况发生。这种异常情况在辊道速度较慢时候容易产生,于是我们对出钢辊道的逻辑也做了相应调整,让钢坯咬入轧机的时候带一点冲劲,方便轧机咬入。

(4)出炉辊道控制的调整。出炉辊道分两段,靠近炉门的一侧为1段,靠近轧机的一侧为2段。在出炉辊道的两端有2个热检分别是1#和2#热检。在原来的基础上取消了1#热检对1段出炉辊道变速的控制,让一段辊道保持一个相对较高的匀速状态。这样有三点好处,一是可以保证任何钢种都匀速地通过除鱗机,二是减少1段辊道频繁变速造成1段2段中间相接部分辊道的磨损和损坏。三是减少了钢坯通过出炉辊道的时间。另外将手动操作中的本地模式连锁取消,让二号台在任何情况下,只要打中断就可以拥有对辊道的控制权。

3.2 过钢间隔控制系统

(1)自动要钢总体上是很稳定的,但总有时候会发生某些异常情况,造成跟钢过紧憋钢。为了避免跟钢过紧,专门设计了控制跟钢过紧的逻辑控制。

(2)为了控制进钢的间隔时间,我们在钢坯到达到二号热检和一号轧机中间的某个位置时来检测一号轧机是否有钢,如果有钢则认为跟钢过紧,此时出炉辊道就会自动停止等待,等一号轧机脱钢后自动开出来。控制检测位置的是用二号热检延时来做的,延时时间可以由三号台画面设定,根据不同的钢种和设定需要控制的间隔时间。

(3)因为一号夹送辊也是用二号热检延时控制的,启用过钢间隔控制之后钢坯如果刚好停在夹送辊入口则会影响钢坯再次启动进钢,所有当投入此功能时,同时取消了一号夹送辊夹送的功能。

3.3 过钢间隔报警系统

(1)之前做的出钢和间隔控制功能是为了钢坯尽量均匀可控的出钢,但加工过程中的钢坯轧进轧机最终产生的间隔总不会是恒定不变的,甚至因为某些异常仍造成跟钢过紧,造成憋钢,要做到零憋钢,就要在三号轧机的地方增加了一处报警。这个报警就是用来防止万一跟钢过紧了通知操作人员手动干预从而避免憋钢。此处报警在三号台画面有一个大的报警点,并在三号台控制台上设置了一个带声光报警的旋转警示灯。确保一旦报警我们的操作人员能够第一时间发现。从而保证过钢间隔,避免跟钢过紧导致的活套憋钢。

(2)报警的逻辑。我们设计了一段程序来计算三号轧机有钢信号之间的间隔,一旦这个间隔时间小于三号台画面的设定时间则会报警。报警设定时间可以由三号台根据不同需要来设定。还有一个逻辑是检测计算当前根钢的过钢时间,如果三号轧机的单次有钢信号持续时间超过了跟钢过钢时间5秒则认为钢坯跟的过紧在三号轧机处连了起来,此时同样发出过钢过紧的报警。

(3)一旦轧线有故障或者报警则自动停止要钢。

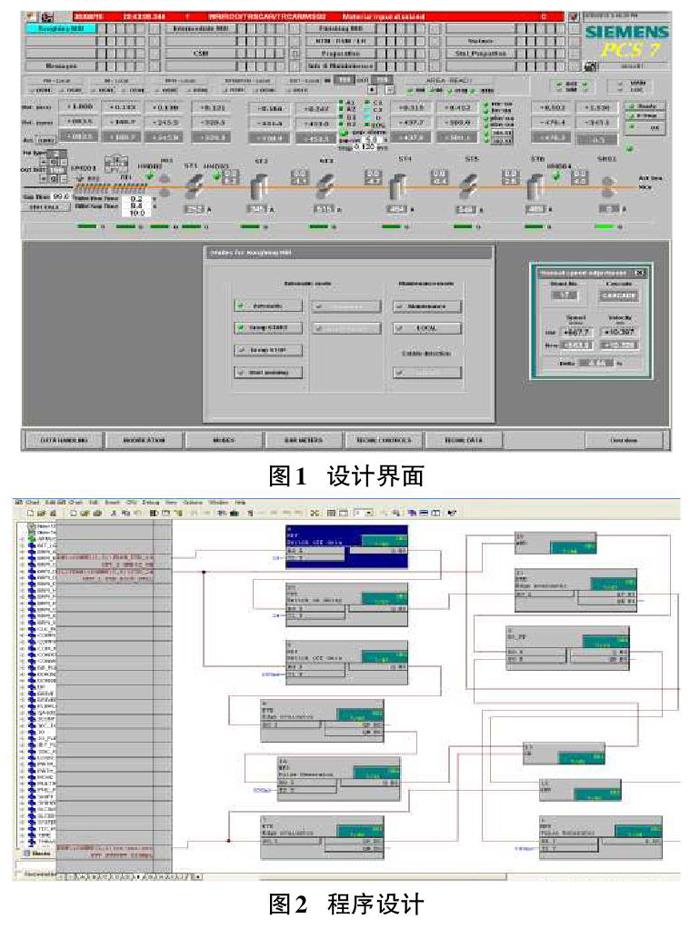

3.4 程序設计

部分画面及程序如下:

4 结论

整个系统的设计精确控制了过钢节奏,按照每根钢节省3秒时间算,一天两条线可以轧制1500根钢。也就是节省4500秒可以多轧75根钢。一年可以多轧75*365=27375根×2.35= 64331吨按照每吨钢的利润50元计算,一年的利润在100万元以上。通过对加热炉原有自动出钢控制方式及相关配套程序的改造,减轻了操作人员的劳动强度,优化了加热炉的出钢速度,提高了生产效率,提升了经济效益。

参考文献:

[1] 程菲.带钢冷连轧生产系统的动态智能质量控制[M].北京:冶金工业出版社,2014.

[2] 廖常初.S7-300/400PLC应用技术第4版[M].北京:机械工业出版社,2017.

[3] 陈海耿,杨泽宽,张卫军,等.热轧带钢步进式加热炉计算机优化控制[J].钢铁,1999,34(5):57-60.

[4] 涂植英,朱麟章.过程控制系统[M].北京:机械工业出版社,2000.

【通联编辑:李雅琪】