普朗铜矿自然崩落法切割井形成技术研究

肖卫国 李争荣 陈 林 冯兴隆 朱俊宁 刘华武 李青松

(1.广州铁路职业技术学院铁道工程学院,广东 广州 510430;2.云南迪庆有色金属有限责任公司,云南 迪庆 674400;3.金诚信矿业管理股份有限公司,北京 100083)

普朗铜矿首采区采用自然崩落法开采3 720 m以上中部矿体,拉底面积16.7万m2,聚矿槽381个,平均崩落高度 200 m,开采矿量 8 250万 t[1]。为了防止拉底形成的应力集中对底部结构造成破坏,矿山采用前进式拉底,即聚矿槽爆破滞后拉底推进线20~45 m。聚矿槽位于3 720 m铲运机出矿水平,长13 m、高16 m、下宽4.2 m、上宽10 m,采用DU411型潜孔台车配带Roger V30扩孔刀头施工ϕ762 mm切割大孔,SimbaH1354台车施工中深孔,电子雷管起爆、黏性粒状炸药爆破。聚矿槽爆破分3次开展,第1次以切割大孔为自由面,爆破形成切割井;第2次以切割井为自由面,爆破形成切割槽;第3次以切割槽为自由面,爆破形成聚矿槽,可见切割井能否高质量形成是聚矿槽爆破的前提条件。

围绕中深孔爆破形成切割井技术,如周传波[2]在大冶铁矿用CTC-141凿岩台车凿上向孔,采用单螺旋掏槽方式,一次爆破盲天井5.3 m,断面尺寸2 m×2 m;危时安[3]在漂塘钨矿运用YGZ-90钻机凿上向孔,采用单螺旋掏槽方式,一次爆破成形切割天井8 m,断面尺寸2 m×3 m;姜福允等[4]在新疆阿舍勒铜矿的含硫型氧化铜矿中实施了中深孔爆破成井,成井高度13~15 m,天井断面尺寸2.5 m×2.0 m,用CYR40C切割槽天井钻机施工2~3个ϕ500~ϕ700 mm大孔,在大孔周围用YGZ-90钻机施工ϕ65 mm爆破孔。可见,国内中深孔一次爆破形成的切割井高度多在7 m以内,达到15 m也要2~3个大孔[5]。通过对自然崩落法切割井形成技术进行研究、参数取值计算与现场应用,已完成了250个聚矿槽的爆破工作,且过程中安全、质量可控。

1 矿山岩石力学及施工条件

中南大学现代分析测试中心2012年完成的力学性能检验报告中,给出了矿山主要含矿矿岩物理力学性质见表1。

?

矿山首采区存在5条大型断层和众多小断层,造成采矿区域解理裂隙发育,稳定性较差,经生产中调查统计,矿区平均解理密度5.4条/m,解理间距0.18 m/条,岩体质量指标 RMR 值为 46[6]。聚矿槽爆破切割大孔孔径762 mm,共1个,爆破中深孔孔径76 mm。起爆雷管采用电子雷管,可按照现场需要,人为设定起爆时间,主要性能指标:现场可编程延期范围 0~15 000 ms,最小设定时间间隔 1 ms[7]。采用ANN-2型黏性粒状炸药,炸药爆速≥2.8×103m/s,猛度≥18.0 mm,作功能力≥248 mL[8]。

2 粉碎区、裂隙区计算

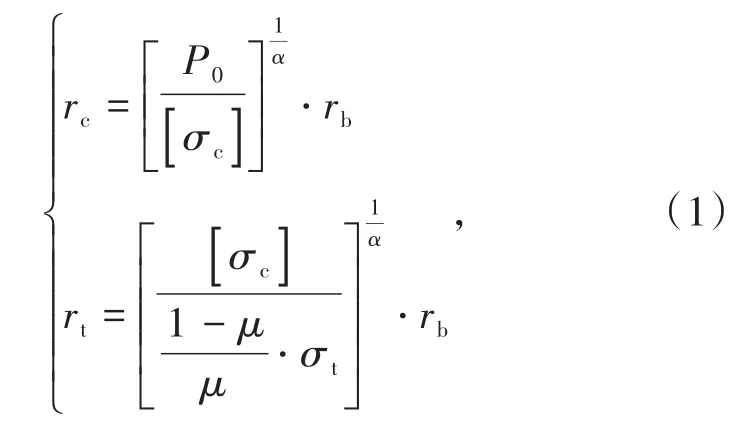

由于岩石破坏准则判定的多样性,计算中深孔爆破粉碎区和裂隙区半径的方法不同,按照最大拉应力破坏准则,掏槽孔的粉碎区是被压碎的,即冲击波或应力波的最大径向应力σrmax大于岩石的三向抗压强度[σc]。在粉碎区外即为裂隙区,由冲击波切向产生拉应力σθ与岩石的极限抗拉强度[σt]引起,炮孔周围粉碎区半径rc和裂隙区半径rt可以进行如下计算[9]:

式中,rb为装药孔半径,mm;[σc]为岩石的三向抗压强度,MPa;σt为岩石的抗拉强度;μ为岩石泊松比;α为应力波衰减指数;P0为冲击波对炮孔壁的初始压力[10],公式为

式中,ρm为岩石密度,t/m3;Cp为纵波在岩石中的传播速度,m/s;ρ0为炸药密度,t/m3;D为炸药爆速,m/s。

Mises准则认为炮孔在长度方向上远大于炮孔直径,因此可以将其简化为平面应变问题,于是,粉碎区半径rc和裂隙区半径rt可进行如下计算:

式中,σcd为矿岩动载荷抗压强度,MPa;λ为侧压系数;μd为岩石动态泊松比;β为应力波传播衰减指数,为矿岩动载荷抗拉强度,MPa;r0为装药孔半径,38 mm。

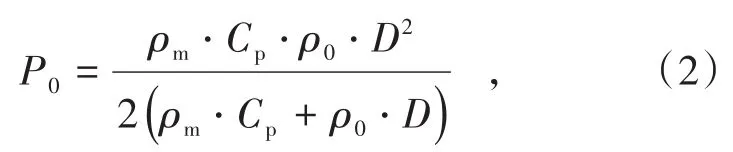

按照矿山岩石力学和炸药的技术参数,对耦合装药条件下的各岩石中深孔爆破破碎圈半径和松动圈半径按照式(1)、式(2)(方法1)以及式(3)、式(4)(方法2)分别进行计算,结果见表2。

?

根据表2,得到矿山中深孔爆破破碎区半径平均为0.368 m,裂隙区半径平均为0.702 m。

3 切割井中深孔设计

3.1 首响炮孔确定

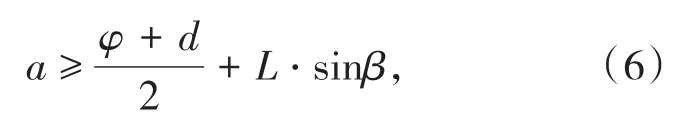

首响炮孔爆破后在其周围存在破碎圈,如果破碎圈与中心空孔贯穿,则可取得理想的爆破效果,因此首响炮孔与空孔的中心距离a应满足下式[11]:

式中,φ为切割空孔直径,普朗铜矿采用一个直径762 mm的大孔;中深孔破碎圈平均半径rc为368 mm,则有a≤762/2+368=749 mm。

此外,为防止起爆孔与空孔凿岩时贯通,a值也不宜太小,需满足下式[12]:

式中,L为中深孔深度,m;β为炮孔偏斜角度,(°);d为中深孔直径,mm;φ为空孔直径,mm。

根据上述计算可知:起爆孔与空孔间距a的取值范围为420~749 mm,考虑到矿山岩体较为破碎,结合中深孔台车偏斜率要求,掏槽孔布置2个,对称大孔布置,间距分别为701 mm、731 mm。此外,为防止爆破冲击破互相抵消影响爆破效果,采用微差爆破达到掏槽的目的。

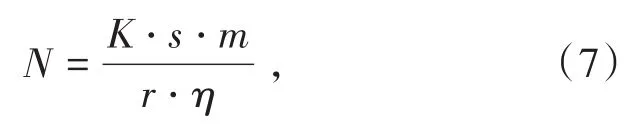

3.2 切割井装药孔数量及孔间距确定

装药孔数的确定与切割天井断面尺寸、岩石力学性质等因素有关。一般来说,天井断面越大,岩石坚固性越高,所需炮孔数越多,计算公式为[13]

式中,N为装药孔总数;K为断面系数,取1;m为每立方米岩石炸药消耗量,5 kg/m³;η为炮孔装药系数,一般为0.6~0.8,18 m中深孔堵塞长度4.5 m,装药系数取0.75;r为每米炮孔装药量,3.57 kg/m。

按照各参数取值,药炮孔数为N=8个。

根据以上分析,对切割井中深孔进行了设计,设计过程中逐孔检查孔间距不大于裂隙区直径的1.5倍,如图1所示。

3.3 补偿空间

补偿空间的要求是矿岩破碎后的膨胀体积不大于空孔和拟爆矿岩实体体积之和[14],即:

式中,S预爆岩体为预爆岩体体积,m³;S补偿空间为已爆岩体体积与空孔体积之和,m³;K为矿岩松散系数,本研究取1.69。

掏槽孔J1孔和J2布置见图2。经计算,补偿空间a=1 353 mm,大于前文设定的掏槽孔与打孔的间距(701 mm和731 mm),因此补偿空间满足工程需要。为计算方便,在设计图中测量出各孔爆破的岩石面积并标注在相应位置,见图3。

3.4 各孔爆破时间确定

根据各孔补偿空间的分析结果,本研究切割井爆破共分4个大的时间区间开展,即:①掏槽爆破(J1、J2孔);②辅助孔爆破(J3、J4孔);③2个周边孔爆破(J5、J6孔);④最后2个周边孔爆破(J7、J8孔)。各时间区间的划分原则是:前一个时间区间的爆破矿岩掉落出切割井范围后,下一时间区间的炮孔开始起爆,此时下一时间区间中深孔爆破的补偿空间已经由上一时间区间爆破创造,各时间区间内的炮孔采用微差起爆。

有空孔掏槽爆破形成补偿空间的过程大致可以分为岩石破碎阶段、岩石渣抛掷充满补偿空间阶段和岩石碎渣轴向向下运动形成掏槽空间阶段,因而合理的微差时间为3个部分时间之和:

式中,T为有空孔掏槽爆破的合理微差时间,s;t1为槽腔内岩石破碎所需时间,ms;t2为岩石碎渣抛向空孔并充满槽腔的时间,ms;t3为岩石碎渣冲出切割井时间,ms;w为最小抵抗线,掏槽爆破0.35 m,辅助爆破0.58 m;Cp为纵波在岩石的传播速度,本研究4种岩石(石英二长斑岩、闪长玢岩、大理岩和角岩)的纵波均值为5 466 m/s;β为爆破漏斗锥顶角,40°;Vtp为裂隙纹扩展速度,0.35 m/s;L为裂纹宽度,0.001 m;Vcp为岩块移动速度,20 m/s;Y为岩石抛掷距离,m;VF为破碎岩石平均飞行速度,150 m/s。将上述参数代入式(9)得出:t1=2.0 ms,t2=2.5 ms。

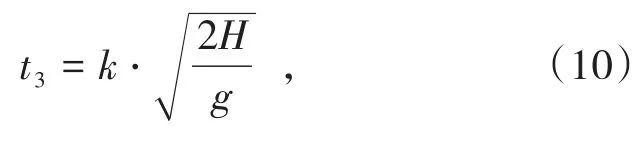

矿岩爆破在完成t1、t2阶段后,即经过破碎、充满空孔等补偿空间后,向下移动出切割井范围的运动主要是自由落体运动,炸药爆破产生的余波只起到部分推动作用。本研究提出了t3计算方法,公式为

式中,g为重力加速度;k为炸药爆轰余波对加速度的影响系数,可通过试验确定,本研究取0.75,计算得到18 m高的切割井t3为1 440 ms。为此,各时间区段的爆破时间间隔为t1+t2+t3=1 440+2.0+2.5 ms=1 444.5 ms,本研究取1.5 s。

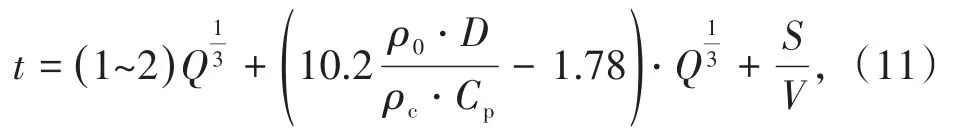

在确定同时间区间段内各孔爆破时间时,由于岩石破碎有两个过程(岩石受冲击压缩前移和卸载回弹),本研究采用下式计算孔间微差时间:

式中Q为单孔装药量,52 kg;ρ0为炸药密度,1.05 kg/m3;D为炸药爆速,3 000 m/s;ρc为岩石密度,2.68 t/m3;Cp为纵波在岩石中的传播速度,本研究4种岩石(石英二长斑岩、闪长玢岩、大理岩和角岩)的纵波均值为5 466 m/s;S为岩石移动距离,按切割井边长12计算为2 m;V为岩块平均移动速度,150 m/s。

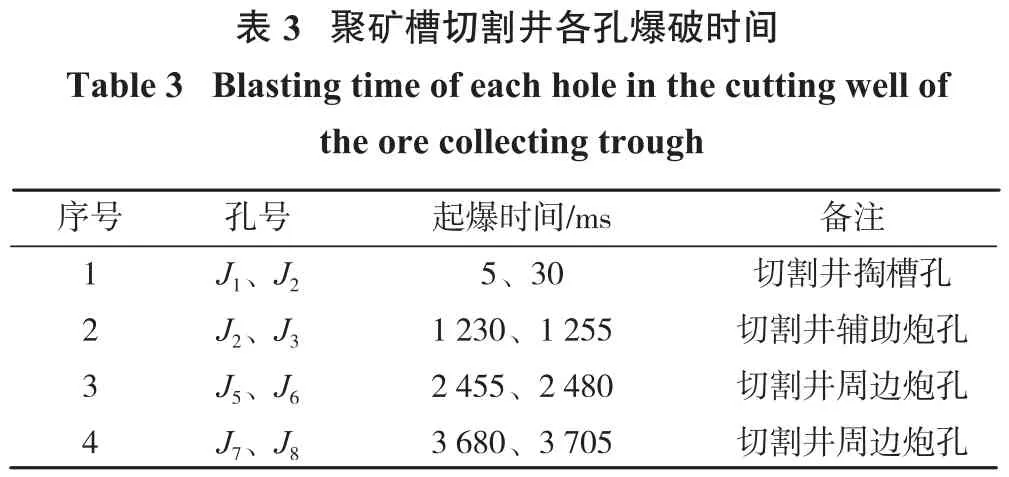

将以上参数代入式(11),得到微差时间间隔23.6 ms,为操作方便本研究取25 ms。按照以上分析,得到的切割井中深孔爆破时间见表3。

?

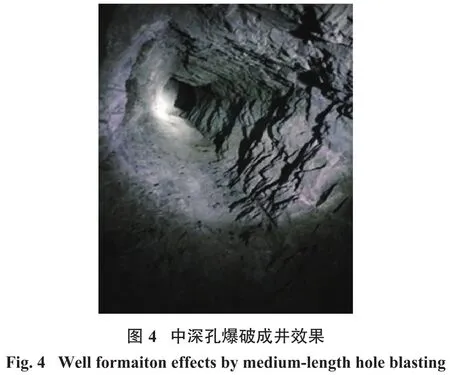

3.5 爆破效果

按照本研究中深孔设计方案,对聚矿槽切割井开展了5次现场试验,深度均达到18 m,井筒断面也达到了2 m×2 m要求,实现了预期目标,爆破效果如图4所示。

4 结论

(1)按照最大拉应力破坏准则和Mises准则并结合普朗铜矿的4类(石英二长斑岩、闪长玢岩、大理岩和角岩)含矿岩体及炸药参数,计算得到矿山中深孔爆破平均破碎区半径为0.368 m、裂隙区半径为0.702 m。

(2)切割井掏槽孔与空孔间距按照破碎区半径确定以保证掏槽质量,经计算,普朗铜矿断面2 m×2 m、深18 m的切割井需要8个中深孔爆破成型,其他中深孔间距按照裂隙区半径确定。

(3)电子雷管起爆是形成切割井的充分条件,一次成井的核心是在爆破过程中通过时间段划分不断创造补偿空间。经计算,18 m切割井爆破时间段以1.5 s为宜,各时间段内的起爆时间按照微差理论计算以25 ms为宜。