复杂破碎岩体矩形聚能药包预裂爆破试验研究

许守信 黄绍威 李二宝 杨海涛

(1.酒钢集团甘肃西沟矿业有限公司,甘肃 嘉峪关735100;2.中钢集团马鞍山矿山研究总院股份有限公司,安徽 马鞍山243000;3.马鞍山矿山研究院爆破工程有限责任公司,安徽 马鞍山243000)

露天矿山穿孔爆破时,炸药能量控制及岩体性质是爆破效果优劣的关键影响因素。预裂爆破技术通过减小孔径、不耦合装药、径向间隔装药等炸药能量控制手段在露天控制爆破方面得到了普遍应用[1-3],但在结构面及裂隙发育的破碎地段爆破效果不理想[4-6],主要表现在坡面不平整、半壁孔率低、后冲大、预留坡面破坏严重等方面。针对破碎岩体的控制爆破技术进行研究,对于提高边坡稳定性、保障矿山安全生产具有重要意义。

聚能预裂爆破技术以其良好的成缝效果已被广泛应用于煤层切顶、巷道掘进、水电站大坝坝肩开挖等工程领域,近年来,不少学者及技术人员通过理论分析、数值模拟、试验研究等手段开展了大量研究工作。郭德勇等[7-9]通过非线性动力分析有限元软件ANSYS/LS-DYNA模拟分析了聚能爆破作用对煤体的力学行为及裂隙扩展机理。研究表明,聚能效应导致煤体力学性质在聚能方向发生显著变化,分析成果仅在巷道掘进浅孔爆破方面进行了应用,未开展露天深孔现场爆破试验。何满潮等[10]建立了联孔聚能爆破力学模型,得出联孔爆破损伤贯通判据条件,并进行了聚能切缝关键参数设计,但未分析深孔爆破聚能药包定向问题。朱飞昊等[11]根据聚能爆破的空穴效应和能量转移原理,建立了聚能爆破的岩石断裂力学模型,将聚能爆破与普通爆破的裂纹起裂及扩展规律进行了对比分析,得出聚能爆破与普通爆破形成的粉碎区以及应力峰值的倍数关系,但未开展现场爆破试验。杨仁树等[12-13]开展了聚能管装药爆破数值模拟研究,得出沿切缝方向孔壁有效塑性应变为垂直切缝方向的2倍,聚能管对能量传播的导向作用以及对侧面岩壁的保护作用显著,但未能进一步分析聚能药包现场应用定向难题。已有研究虽然在聚能爆破机理方面及应用方面取得了显著进展,但在破碎岩体方面的聚能实践尚不充分,且局限于某一个方面的研究,在聚能装药结构及定向方面缺乏有效的改进思路。

本研究以酒钢集团西沟石灰石矿为例,为改善西山头固定帮预裂爆破质量,并确保边坡稳定性,开展了岩体质量稳定性分级、结构面及裂隙调查研究,分析了预裂爆破存在的问题,提出了矩形药包聚能爆破思路,并开展了理论分析和数值模拟研究,从预裂孔装药结构、聚能药包参数、不耦合系数、孔距、线装药密度、缓冲孔爆破参数等方面提出了改进思路,并开展了现场试验研究,以解决复杂破碎岩体靠界爆破的技术难题。

1 工程概况

西沟石灰石矿是酒钢集团唯一的石灰石矿山,始建于1966年,2011年技术改造后生产规模为500万t/a,采用露天开采方式,汽车—溜井—平硐—胶带联合开拓,台阶高度12 m,固定帮两个台阶并段开采;矿床产于奥陶系中统(O2)地层中,矿体呈层状产出,走向NWW,倾向SSW,倾角50°~78°。矿体总厚度284.77~507.15 m,平均厚度421.75 m,延伸长1 216 m,延深284 m;矿床具有矿石品位高、矿体厚度大等特点,资源储量较大。

矿山总固定帮在西帮,西帮围岩除了部分薄层细晶灰岩外,主要岩性为凝灰质千枚岩、绢云母钙质千枚岩、变质凝灰岩夹千枚岩、硅质灰岩;矿区断裂构造较为发育,断层走向多为NE—NEE向,少数NW向,倾角较陡,多在60°以上。现有开采平台范围内主要断层有3条:①F8正断层,位于7~13号线,断层产状310°∠60°,延伸大于420 m,断层破碎带宽0.1~0.5 m;②F13正断层,位于13~19号线,产状为150°∠65°,断层带内发育宽约1.5 m的构造角砾岩;③F42平移断层,位于8~26号线,为右旋平移断层,产状为335°∠68°,切穿O28、O29、O210矿层,并使之错位。由于构造断裂、蚀变带、软弱夹层等的存在,显著降低了岩体整体性和稳定性。

为进一步掌握采场岩体裂隙情况,在现场调查的基础上,采用3GSM摄影测量技术选取了4个观测点对边坡节理裂隙进行调查统计分析,结果见表1。由表1可知:实测节理密度达0.280~0.725条/m,节理间距均值为1.38~3.57 m,节理裂隙较为发育,不利于采场边坡的安全稳定。

为有效控制靠帮边坡的安全稳定,矿山前期开展过靠帮预裂爆破试验,在中厚石灰岩中效果较好,但在裂隙发育的西帮未能取得较好的边坡控制效果。为此,通过开展矩形聚能药包预裂爆破研究,为岩体破碎的西帮边坡稳定性控制提供技术支撑。

2 定向矩形聚能药包预裂爆破机理分析

2.1 矩形聚能装药装置

国内学者对巷道掘进光面爆破的浅孔聚能爆破研究较多[14-18],提出了各种形式的聚能管,但在深孔预裂爆破方面,虽然也有不少聚能预裂爆破成果问世[19-22],但对聚能精准定向的研究涉及较少。露天矿山预裂孔为倾斜孔,倾角约60°,孔径多为76~150 mm,深度12~30 m不等。在一般节理裂隙不发育、整体性好的岩体中,采用普通的预裂爆破技术,优化爆破参数也可以达到较好的效果;但在节理裂隙发育的破碎岩体中,采用普通的预裂爆破技术,仅通过参数优化难以取得较高的半壁孔率。

?

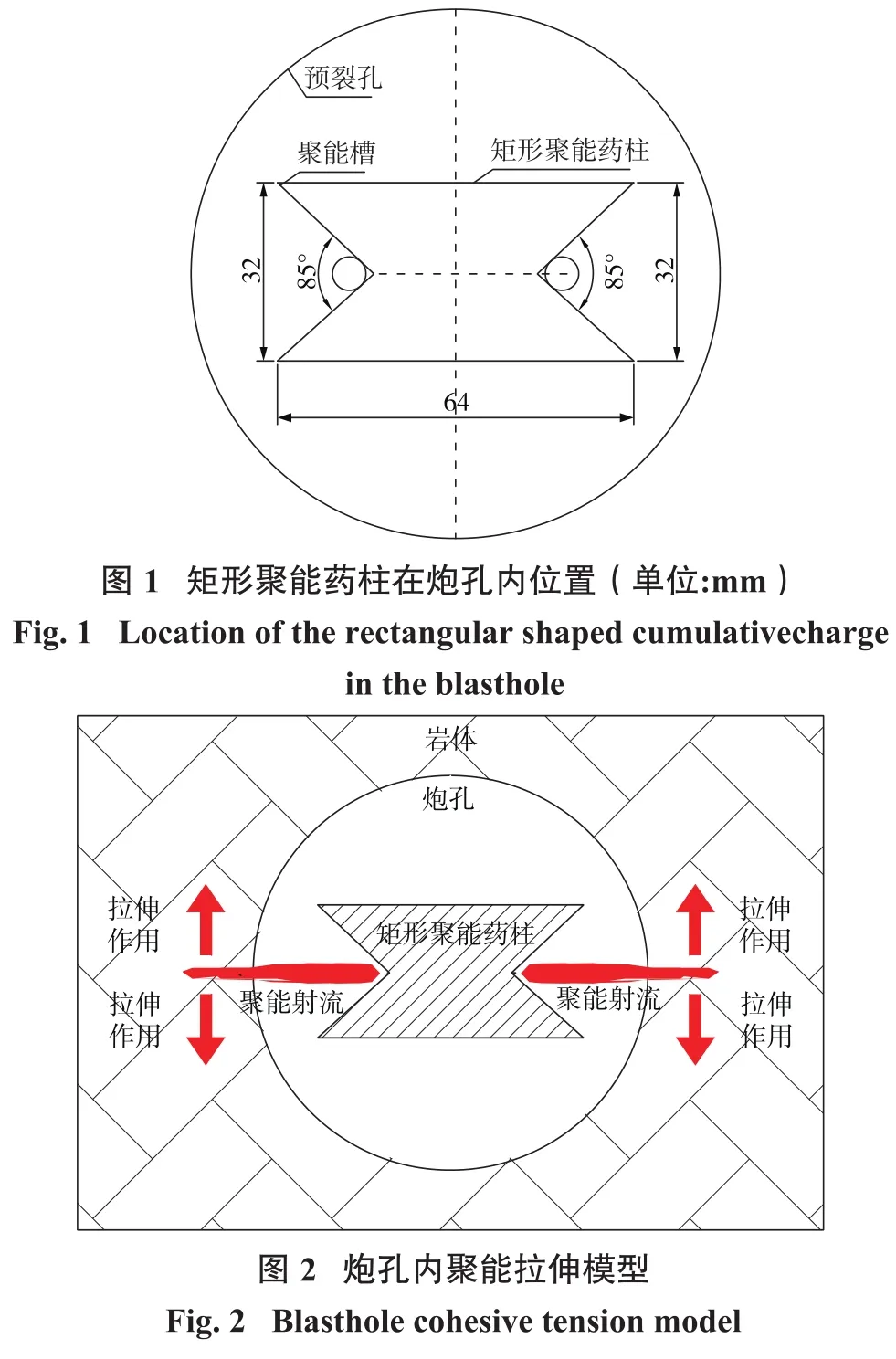

为此,本研究提出了一种两端设置聚能槽的矩形聚能装药装置,装入炸药后即可形成双向聚能药柱,实现炮孔内的双向聚能爆破,有助于提高破碎岩体的炮孔半孔率,削弱爆破作业对需保护边坡的影响,维护靠帮爆破的安全稳定。该聚能装置的特点为:①射流聚集性好,两端的聚能槽角度为85°,可以使炸药爆炸射流聚集到孔壁上,形成较深的切割槽;②精确定向性好,断面形状为矩形,每节长度约0.5 m,宽度为64 mm,可以利用矩形形状和预裂孔倾斜角度自动进行定位,无需设置定位装置;③预留岩体保护性好,该装置与孔壁之间形成空间间隔,减小炸药冲击波对预留岩体的损伤;④适应性强,采用PVC材质制作,可以直接装填普通直径32 mm的乳化药卷,无需通过炸药厂定制。

2.2 矩形聚能药柱预裂爆破机理分析

矩形聚能药包预裂爆破中,药包聚能射流的作用使得孔壁处开始产生裂纹(切割槽),后续高压气体使得裂纹得以延伸发展;随后在准静态气体载荷下,高温高压气体沿着形成的切割槽的垂直方向向两侧拉伸,切割槽变为预裂缝,当孔内高温高压气体强度小于岩体的动态抗拉强度时,裂缝便停止延伸。理论上,孔内高温高压气体的扩散方向主要有孔口、产生爆破裂缝和挤压孔壁方向;但在聚能预裂爆破中,孔内高温高压气体可以最大程度向产生爆破裂缝(即切割槽)方向卸载,进而减少了向其它方向的卸载。

由于矩形聚能药柱与孔壁之间约有13 mm空气间隔,可以有效减少爆炸冲击波的峰值强度作用,形成缓冲保护层。因爆轰产物形成高温高压气体从切割槽优先卸载,准静态应力作用急剧下降,减少了高温高压气体对孔壁的破坏,从而保护了非设定方向孔壁及岩体。单个矩形聚能药柱在聚能射流和高温高压气体作用下,对预裂线方向施加拉应力,形成拉伸作用;当多个炮孔内多组矩形聚能药柱装药炮孔同时起爆时,将在炮孔间产生叠加应力场,使得炮孔间的拉张应力加大。若炮孔间距适当,相邻裂缝得以贯通,形成光滑的预裂爆破面。矩形聚能药柱(图1)爆破的实质是通过聚能槽先在孔壁预设方向上形成切割槽,然后使爆轰产物形成的高温高压气体在孔壁切割槽上产生集中拉力(图2),通过在保留岩体孔壁上产生均匀压力,实现复杂破碎岩体定向拉张断裂成型。

3 聚能药包预裂爆破数值模拟研究

3.1 数值模型构建

本研究采用ANSYS/LS-DYNA显示动力分析有限元软件建立聚能装药结构爆破数值计算模型,采用m-s-Pa单位制,如图3所示。该模型由炸药、岩石、聚能装置和用于炸药流动的任意拉格朗日-欧拉(ALE)空间组成。模型中建立了单炮孔矩形药包聚能装药结构,模型尺寸为0.7 m×0.7 m×0.2 m(长×宽×高),炮孔位于几何中心,不设填塞;数值计算模型的炮孔直径为现场试验中炮孔直径的0.5倍,孔径45 mm、槽厚度1 mm、槽开口角度为85°,采用中心起爆方式。由于模型具有线性对称性,沿宽度取1/4模型计算,X、Y方向上施加位移约束,其余各面均设置为无反射边界,采用流固耦合方法进行数值求解。本研究主要分析聚能装置作用机理,故数值计算模型核心区域取为模型中间部分,如图3所示。

3.2 计算力学参数选择

为避免由于计算中网格过分畸变造成计算结果的不准确,本次模拟采用流固耦合方法,岩石材料采用Lagrange网格描述,模型关键字为*MAT_PLASTIC_KINEMATIC,岩石材料参数根据现场取样进行实验室物理力学参数测试确定,结果见表2。炸药主要材料参数见表3。

?

?

炸药采用Euler网格描述,模型关键字为*MAT_HIGH_EXPLOSIVE_BURN,状态方程为

式中,P为爆轰压力,Pa;V为相对体积,m3;E为初始内能密度,J/m3;A、B、R1、R2、ω为试验确定的常数。

3.3 数值模拟结果分析

3.3.1 炸药爆轰过程岩体应力场分布

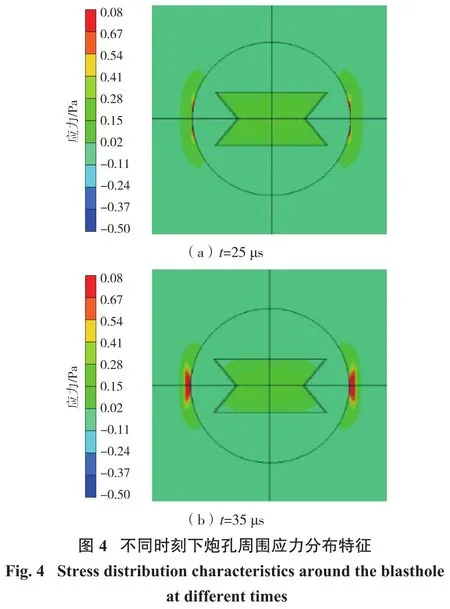

不同时刻下的炮孔周围应力分布特征见图4,随着炸药爆炸后爆轰作用的进行,岩体内部应力波均以圆形面向外传播,在聚能槽作用下,在聚能槽两端孔壁处产生了很明显的应力集中现象。

由图4可知:岩石在聚能槽底部发生应力集中,并在炮孔聚能槽底部方向炮孔壁发生破坏;随着应力波向自由面进一步传播,岩石表面发生拉伸破坏,在炮孔连线中心发生集中应力叠加,在两预裂孔连线方向形成预裂缝。

3.3.2 沿炮孔中心竖直方向应力分布

为掌握双向聚能装药爆破下沿炮孔中心竖直方向的应力分布特点,提取了炮孔中心竖直方向3个监测点的应力曲线,编号分别为H21032、H22852、H24672,其中,H21032距离炮孔中心最近,H22852、H24672分别位于孔壁上方12、24个单元位置,监测点位置见图5,应力曲线见图6。

由图6可知:随着起爆时间延长,应力峰值逐渐减小;沿炮孔中心由近及远,监测点应力依次到达峰值,且间隔时间相差较短,H21032、H22852两点到达峰值的大小几乎相同,H24672点应力峰值最小,为23.5 MPa。所选监测点位于聚能槽垂直方向(需保护岩体一侧),受到较小的爆炸荷载作用,减小了对保护岩体的损伤,有利于提高预裂爆破的半孔率,对于维护边坡岩体安全具有重要意义。

3.3.3 沿炮孔中心水平方向应力分布

为进一步揭示聚能药包的聚能效果,提取了聚能槽水平方向(预裂孔连线方向)3个监测点(图7)的应力曲线(图8),编号分别为H8244、H8257、H8270。

由图7、图8可知:3个监测点峰值应力到达时间以及大小均存在较大差异,H8244点到达应力峰值的时间最早,为30 μs;H8257和H8270点相对较晚。在峰值应力大小方面,H8270点有效应力峰值最小,为38 MPa;H8244点有效应力峰值最大,达到87 MPa;H8257点应力峰值介于上述两监测点之间,为40 MPa。

为分析沿聚能槽水平方向、垂直方向的监测点应力特征,绘制了H8244点(水平点)、H21032点(垂直点)应力随时间的变化曲线,如图9所示。

分析认为:在炸药起爆后,产生的聚能效应首先传播到H8244点并产生应力集中,形成的应力最大;随着爆轰反应的进行,产生的聚能效应依次减弱,H8270点处产生的应力最小。因此,沿聚能槽方向即炮孔中心水平方向,产生聚能效应对炸药爆炸能量的导向作用,使得炸药能量充分作用于切缝处,导致裂纹沿切缝处优先发展。

研究结果表明:由于聚能药包的存在,调整了炮孔周边岩体的应力分布状态,使得在与孔壁相同距离下,沿炮孔中心水平方向应力明显大于沿炮孔中心竖直方向应力,前者为后者的1.62~3.51倍;矩形聚能管聚能槽处形成高能爆炸射流,使得爆炸能量被充分作用于沿炮孔水平方向(即预裂孔连线方向),沿炮孔中心垂直方向(即被保护岩体方向)能量明显减弱。在双向聚能作用下,聚能槽两侧孔壁处的应力最大达到87 MPa,大于孔壁岩石的动态抗压强度,随即在孔壁处产生初始裂纹,形成新切割槽。数值模拟结果较好地证明了矩形聚能药包在预裂成缝中的作用,与理论分析相吻合。

4 矩形聚能药柱预裂爆破现场试验

4.1 参数计算

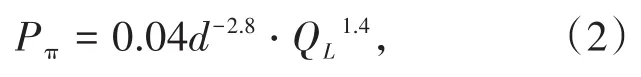

(1)预裂孔沿聚能槽水平方向的孔壁压力。由于岩石受到爆破冲击波和气体膨胀的作用,预裂缝首先在孔壁处形成并逐渐延长,进而在两孔间形成贯穿预裂缝。通过炸药爆轰过程的理论计算,并结合试验数据修证,得出作用到孔壁的压力计算公式为

式中,Pπ为爆炸气体最终作用到孔壁的压力,MPa;d为炮孔直径,mm;QL为线装药密度,即实际装药部分每米炮孔的装药量,g/m。

(2)临界线装药密度。在准静态气体载荷作用下,深度为a的裂缝失稳扩展的临界条件为

式中,KIC为岩石的平面断裂韧性,MPa·m1/2;a为形成切割槽深度,0.025~0.050 cm。

由式(1)、式(2)可得预裂爆破使裂缝扩展的临界线装药密度为

根据上式计算的线装药密度一般比临界的线装药密度大,为其2.46~3.05倍,据此可计算出预裂孔孔距。

(3)炮孔不耦合系数。预裂爆破采用不耦合装药结构的目的是使孔间能拉开预裂缝,而孔壁又不能被压碎。大量试验表明,不耦合系数与岩石的抗压强度存在一定的关系。根据文献[22],空气介质预裂爆破时,有下式成立:

式中,K为不耦合系数;σ压为岩石抗压强度,MPa。

4.2 现场试验参数选择

(1)预裂孔孔径及倾角。试验采用矿山现有的阿特拉斯FlexiROC T40潜孔钻机进行钻孔,孔径90 mm,倾角65°,倾斜缓冲孔孔径也为90 mm。

(2)预裂爆破试验孔超深。孔深与台阶高度具有如下几何关系

式中,l为预裂孔深度,m;H为台阶高度,m;α为钻孔倾角,(°);h为超深,取1 m(一般为0.5~1.0 m)。当H为12 m时,预裂孔深度为14.5 m。

主爆区为垂直深孔,直径为200 mm,超深为2.5 m,孔深均为15.5~15.0 m。辅助孔也为垂直孔,孔径200 mm。预裂孔、缓冲孔和辅助孔的布置见图10。

辅助孔与缓冲孔孔底距d为0.6~1.0 m,辅助孔与缓冲孔孔口距为4.0 m,辅助孔孔深为8 m,孔距为6 m,填塞高度为4.5~5.0 m,装药量为75~100 kg。

(3)不耦合系数。由式(2)至式(7)可得,变质凝灰岩计算孔壁压力为69.53 MPa,计算得:K=4.34。

(4)预裂孔孔距A。令μ =QL计QL临,根据式(5)可以得出:

根据式(9)计算出孔距d=0.8~1.1 m,具体取值根据试验确定。考虑到矿山岩体节理裂隙发育,应适当降低预裂孔孔距,试验中孔距分别为1.0、0.9、0.8 m。为减少主爆区生产爆破对形成预裂面的影响,在预裂孔前2.0 m处布置一排缓冲孔,孔径为90 mm,孔距为3.0 m,装药量比正常装药量减少40%。缓冲孔距离前排的辅助孔4.0~4.3 m。

4.3 试验结果分析

在西帮节理裂隙区带边坡中共进行了5次试验,其中普通预裂爆破试验2次(图11),矩形聚能药柱预裂爆破试验3次(图12)。其中,同一次试验中,划分为不同的预裂孔孔距区域,进行对比试验。试验中预裂孔超深和底部加强装药长度以及缓冲孔装药量等均相同。普通试验采用直径50 mm、长度为0.4 m的乳化炸药药卷,单个质量0.8 kg;矩形聚能预裂爆破采用4支直径32 mm药卷装入矩形聚能管中,聚能管长度为0.5 m,质量为0.8 kg。轴向不耦合装药,使用胶带将矩形聚能管或乳化药卷绑在两根导爆索上。预裂爆破试验参数见表4。

?

试验中预裂孔经常出现孔壁坍塌导致堵孔,进一步说明孔内节理裂隙发育,孔壁较破碎。试验结果显示:同一区域变质凝灰岩普通半壁孔率为33%~51%,不平整度25~50 cm;而采用矩形聚能药柱的预裂爆破区域半壁孔率为64%~82%,不平整度小于20 cm。

对比试验结果可知,相较于减小预裂孔距及线装药密度,使用矩形聚能爆破半壁孔率明显较高,且保证半壁孔率的情况下,其预裂孔距可大于普通预裂孔距的20%,说明了矩形聚能药柱有保护预留岩体的作用。

分别在爆区前方(1号测点)、后方(2号测点)18 m处布置爆破振动测点,监测结果显示:2个测点的爆破振动合速度分别为47.65 cm/s、25.8 cm/s,相较于爆区前方测点,后方测点减振率达45.86%,降振作用明显。与普通装药预裂爆破相比,聚能管装药结构聚能爆破的炸药能量利用率更高,既保证了预裂缝的顺利贯穿,又保护了预留边坡岩体,改善了预裂面出现伞岩、挂帮、后带现象,提高了边坡岩体的稳定性,进而降低了边坡修整的前期处理量与后期维护费用。

5 结论

(1)针对西沟矿节理裂隙发育地段预裂爆破效果差、半壁孔率低、坡面不平整的技术难题,提出了一种适用于中深孔预裂爆破的矩形聚能装药装置,并对其聚能破岩机理进行分析,揭示了预裂炮孔在装置形成的聚能射流作用下,从形成切割缝到炮孔连线方向上产生集中拉力,最后实现复杂破碎岩体定向拉张断裂成型的作用过程。

(2)在矩形聚能效应理论分析的基础上,建立了ANSYS/LS-DYNA数值模型,提取聚能槽水平方向、垂直方向的监测点应力,并进行了分析。结果表明:聚能槽水平方向的孔壁应力(87 MPa)为垂直方向孔壁应力(24.8 MPa)的3.51倍,爆炸能量被充分作用于聚能槽方向,沿炮孔中心竖直方向(即被保护岩体方向)能量减弱,有效提高了聚能成缝效果。

(3)在西沟矿开展了现场对比试验,试验结果表明:采用矩形聚能药柱预裂爆破区域半壁孔率为64%~82%,不平整度小于20 cm,远优于普通预裂爆破,验证了矩形聚能药柱装药结构的可行性,有效指导了节理裂隙发育地段的预裂爆破作业,对于类似矿山有一定的借鉴意义。