污泥热泵真空干化减量系统实验研究

刘劭博 康致博 周秀霞 王磊 劳燕雯 梁智勇

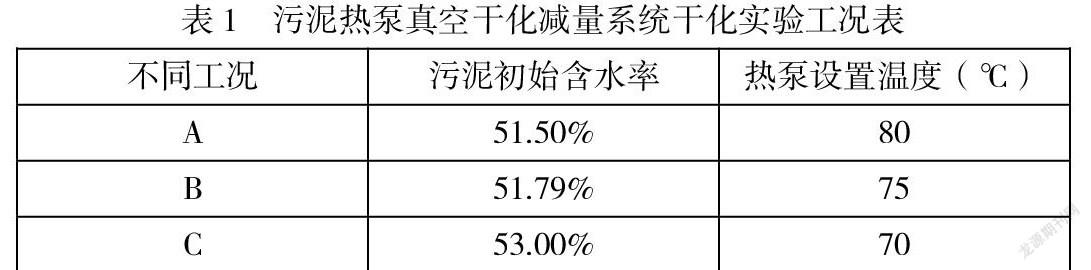

摘要:本文利用污泥热泵真空干化减量系统对初始含水率为51.50%、51.79%、53.00%的3份工业污泥进行干化实验,热泵冷凝器端回水温度分别设定为80℃、75℃、70℃,依次记录为工况A、工况B、工况C。在工况A、B、C下,热泵COP平均值分别为3.93、4.14、4.69,随热泵冷凝器端回水温度下降而增大,干化减量系统能够稳定为污泥干燥持续提供热量;热泵12h耗功分别为21.7kW·h、18.1kW·h、15.6kW·h,热泵能量回收率分别为18.06%、33.26%、48.91%,随热泵冷凝器端回水温度下降而增大;当在A、B、C工况下干燥污泥6h时,30kg污泥分别干燥出水10.53kg、9.63kg、8.87kg,单位能耗分别为1.60kW·h/kg、1.49kW·h/kg、1.46kW·h/kg,随热泵冷凝器端回水温度下降而降低。

关键词:污泥;热泵;真空;干化

引言

目前,主流的污泥干化技术是热泵热风式干化,通过热泵加热空气对污泥进行干燥,具有能耗低、干燥效果好的优势,在近年来得到越来越广泛的应用。但是由于干燥过程温度较高,污泥中可燃性有机气体大量挥发,有机气体与干化过程产生的粉尘混合后形成危险性极高的易燃易爆粉尘气体,使得干燥过程存在爆炸隐患,安全性无法保证;另一方面,干燥形成的粉尘会造成热泵装置的蒸发器和冷凝器脏堵,换热器表面污垢使得传热效率大幅降低,并严重腐蚀换热器翅片,干化设备使用耐久性很差。

真空干化技术与热风干化相比有多方面优势,真空干化过程干化温度低,有机气体挥发量显著减少,真空干化过程在密闭、无氧环境进行,不存在爆炸风险。然而,传统真空干化装置需要配备大功率真空抽氣系统,设备投资高、运行能耗高,不适用于低值污泥的干化。

本文针对热泵热风干化的固有缺陷,将热泵干化与真空干化进行耦合集成,形成污泥热泵真空干化减量系统,实现污泥干化过程低能耗安全运行,对污泥处理行业的发展具有重要意义。

1 实验材料及方法

1.1 实验材料

实验用污泥为有机成分含量较低的工业污泥,任取3份工业污泥,记录每份工业污泥的质量之后,放置于托盘中。将托盘放在鼓风干燥箱中进行105℃加热,干燥3h,称取每份工业污泥的质量,记录数据。将托盘继续放入干燥箱中干燥10min,取出再次称重,直至每次质量变化小于0.01g为止,此时认为污泥已绝干。污泥初始含水率为绝干污泥失去的水分总质量与污泥初始质量之比。经过测试计算,3份工业污泥初始含水率分别为51.50%、51.79%、53.00%。

1.2 实验装置

如图1所示,污泥热泵真空干化减量系统主要由热泵干燥单元、蒸汽冷凝单元及数据采集单元组成。热泵干燥单元主要包括:热泵、干燥罐、热水箱、与热泵冷凝器相连接的热水管及与热泵蒸发器相连接的冷水管;蒸汽冷凝单元主要包括:蒸汽管道、冷水箱、叶轮、电动机、真空泵;数据采集单元主要包括:数据采集模块、5个温度传感器、1个压力传感器及1台计算机。污泥经过机械破碎后送入干燥罐,经热泵加热后,湿污泥当中的大部分水分低温蒸发形成水蒸汽,水蒸汽流向蒸汽冷凝单元当中的冷水箱,在真空环境下冷凝成水,同时热泵蒸发器吸收水蒸汽的冷凝热,在热泵驱动下将热量传递到干燥罐,如此循环实现污泥干化过程低能耗安全运行。

1.3 实验流程

本项目通过气体流量计,测试流经连接干燥罐、冷水箱的蒸汽管道中水蒸汽的量,获取污泥含水率的变化情况,实验共进行12h,实验具体操作流程如下:

(a):把30kg污泥均匀地置于干燥罐中;

(b):启动真空泵,当真空度达到0.095MPa时,关闭真空泵;

(c):开启热泵,在热泵温度控制器调节热泵冷凝器端回水温度;

(d):开启热水泵及冷水泵;

(e):开启蒸汽冷凝单元,运行电动机驱动叶轮;

(f):记录水蒸汽质量,记录热泵及干化减量系统整体耗电量。

本文对初始含水率为51.50%、51.79%、53.00%的3份工业污泥进行干化实验,每次取30kg污泥,热泵冷凝器端回水温度分别设定为80℃、75℃、70℃,依次记录为工况A、工况B、工况C,每次干化实验进行12h。

2 实验结果分析

2.1 热泵COP结果分析

根据测试所得热泵冷凝器端的进出口温度和流量,可计算出冷凝器释放的热量。根据冷凝器释放的热量及测试获取的热泵功率,可计算出热泵COP。

在工况A、B、C下,计算得出热泵COP的范围分别为3.32~4.96、3.58~4.46、4.16~5.30,热泵COP平均值分别为3.93、4.14、4.69,热泵COP随热泵冷凝器端回水温度下降而增大。在整个实验期间,该污泥热泵真空干化减量系统运行稳定,能够为污泥干燥持续提供热量。

2.2 能量回收率结果分析

水蒸汽在干燥罐中被干燥出后,在压力差的作用下,进入蒸汽冷凝单元当中的冷水箱冷凝,热泵通过蒸发器端与蒸汽冷凝单元连接,通过水循环的方式回收冷凝热。能量回收率是单位时间内热泵蒸发器端通过水循环的方式从蒸汽冷凝单元中回收的部分热量与热泵单位时间内的能耗之比。根据测试所得的蒸发器端进出口温度和流量,可计算出蒸发器回收的热量。根据蒸发器回收的热量及测试获取的热泵电耗,可计算出热泵能量回收率。

在工况A、B、C下,热泵12h耗功分别为21.7kW·h、18.1kW·h、15.6kW·h,由热泵蒸发器端水流量和平均温差可得热泵蒸发器端回收的热量分别为14112kJ、21672kJ、27468kJ,热泵能量回收率分别为18.06%、33.26%、48.91%,热泵能量回收率随热泵冷凝器端回水温度下降而增大。

2.3 单位能耗结果分析

系统单位能耗为工况下系统总能耗与脱水量之比,本干化减量系统耗电的设备有热泵、热水泵、冷水泵及驱动叶轮的电动机。干燥过程中干燥速率逐渐降低,干燥过程进行到中后期,干燥出的水量越来越少,本文取干燥6h时数据进行单位能耗分析。

当干燥进行6h时,污泥和耗電量具体数据如表2所示,A、B、C工况下,30kg污泥分别干燥出水10.53kg、9.63kg、8.87kg,单位能耗分别为1.60kW·h/kg、1.49kW·h/kg、1.46kW·h/kg,随热泵冷凝器端回水温度下降而降低。

3.结论

本文利用污泥热泵真空干化减量系统分别对初始含水率为51.50%、51.79%、53.00%的3份工业污泥进行干化实验,热泵冷凝器端回水温度分别设定为80℃、75℃、70℃,依次记录为工况A、工况B、工况C。

(1)在工况A、B、C下,热泵COP的范围分别为3.32~4.96、3.58~4.46、4.16~5.30,平均值分别为3.93、4.14、4.69,随热泵冷凝器端回水温度下降而增大,干化减量系统能够稳定为污泥干燥持续提供热量。

(2)在工况A、B、C下,热泵12h耗功分别为21.7kW·h、18.1kW·h、15.6kW·h,热泵蒸发器端回收的热量分别为14112kJ、21672kJ、27468kJ,热泵能量回收率分别为18.06%、33.26%、48.91%,随热泵冷凝器端回水温度下降而增大。

(3)当在A、B、C工况下干燥污泥6h时,30kg污泥分别干燥出水10.53kg、9.63kg、8.87kg,单位能耗分别为1.60kW·h/kg、1.49kW·h/kg、1.46kW·h/kg,随热泵冷凝器端回水温度下降而降低。

参考文献

[1]宋小勇,钟宇,邓云.热泵干燥技术的研究现状与发展趋势[J].上海交通大学学报(农业科学版),2014,32(04):60-66.

[2]赵宗彬,朱斌祥,李金荣,等.空气源热泵干燥技术的研究现状与发展展望[J].流体机械,2015,43(06):76-81.

[3]陈茗.污泥真空干燥特性研究[D].沈阳:沈阳航空工业学院,2006:33-54.

[4]曹惠忠,吴小华,杨鲁伟.热泵真空干燥系统用于污泥干化研究[J].化学工程与装备,2016(11):231-233.