强油循环变压器冷却器全停跳闸分析

胡文娟

(云南电网有限责任公司玉溪供电局,云南玉溪,653100)

0 引言

大型电力变压器是电力系统的枢纽设备,其稳定、可靠地运行将对电力系统安全运行起重要作用。强迫油循环风冷变压器因其容量大、散热好等优点,成为电力变压器家族中重要的组成部分。冷却器作为强迫油循环风冷变压器的重要辅助设备,其作用是借助油泵和风机迫使变压器的油温保持在一定范围内。冷却器全停故障时,运行中的变压器油温不断升高达75℃并且持续运行超过20min,未达到75℃运行超过60min时,变压器继电保护装置启动断开主变三侧断路器[1],造成变压器全停事件,所以确保变压器冷却器稳定运行对保持强迫油循环风冷变压器的可靠性十分重要。本文通过分析一起某220kV变电站发生的变压器冷却器全停故障,提出一些针对性的措施和方法,可为电力设备运行企业提供借鉴经验,防止类似事故发生。

1 事件概述

下面事件均为发生在云南电网某地市供电局真实案例。某日20时53分14秒,220kV#2主变冷却器全停; 21时53分14秒(冷却器全停60分钟后),220kV#2主变非电量保护动作,220kV#2主变202、102、302断路器跳闸。220kV#2主变风冷电源进行周期性自动切换,切换后因分段刀闸A相接触不良,致使分段刀闸两端电压不一致,交流电源进线经刀闸后供给冷却器的工作电源出现缺相,三相交流电机缺相运行导致热偶继电器动作,冷却器停止。两组工作、一组备用冷却器先后停止工作,风冷系统PLC控制器发冷却器全停信号[2]。

2 事件原因分析

一次设备分析:220kV#2主变一次相关设备检查无异常。

二次设备分析:220kV#2主变风冷控制系统冷却器全停,非电量装置收到冷却器全停开入量后延时60分钟(主变温度44.7℃)跳开220kV#2主变220kV侧202断路器、110kV侧102断路器、35kV侧302断路器,220kV#2主变电气量保护未动作,无其余非电量保护信号,220kV#2主变#1、#4、#2组冷却器热偶继电器动作。

(1)继电保护动作行为分析

220kV#2主变为强迫油循环主变,冷却器全停经延时跳主变三侧断路器。

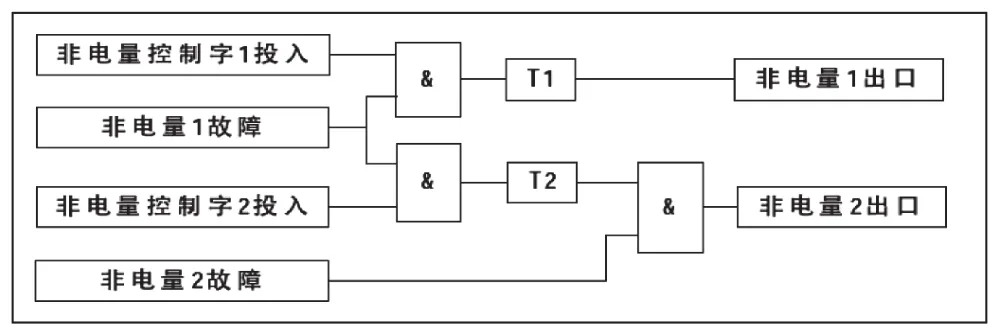

图1 冷却器全停逻辑原理图

图中非电量1为冷却器全停开入量,非电量2为主变油温75℃接点,T1为60分钟,T2为20分钟,即当冷却器全停时,如果主变油温不超过75℃,则延时T1(60分钟)跳闸,如果主变油温超过75℃时则延时T2(20分钟)跳闸。

220kV#2主变风冷系统冷却器全停跳闸由风冷控制箱内PLC提供风冷全停信号给220kV#2主变非电量保护装置,非电量保护装置经延时及温度判断后跳闸。220kV#2主变非电量保护装置20时53分12秒收到冷却器全停开入信号,主变油温44.7℃(不超过75℃),冷却器全停延时60分钟跳闸。220kV#2主变电气量保护未动作,无其余非电量保护信号。

(2)220kV#2主变风冷控制系统动作行为分析

①冷却器全停动作分析

220kV#2主变为强迫油循环变压器,按照风冷控制系统PLC的设置,风冷系统两路380V交流进线每30天自动进行一次轮换。

冷却器模式自动轮换前,#1、#2、#3、#4、#5冷却器分别工作于“工作”、“备用”、“辅助”、“工作”、“辅助”模式。#2主变风冷控制系统于当日20时50分16秒进行冷却器模式自动轮换,自动切换两路交流进线,自动切换后相继出现#1、#4、#2热继电器动作、油流故障告警, #1、#4、#2组冷却器停止工作。#3、#5“辅助”冷却器达不到启动条件(温度超过55℃或主变过负荷),所有冷却器停止运行,PLC控制器发冷却器全停故障信号[3],同时开出接点至220kV#2主变非电量保护装置。

②热偶继电器动作分析

220kV#2主变控制系统连接示意图如图2所示。

图2 风冷系统风机电源连接示意图

如图2所示,交流进线轮换后由Ⅱ路交流供电,工作状态的#1冷却器电源由Ⅱ路交流进线经2C接触器、分段刀闸(DZ)供电,自动轮换后分段刀闸(DZ)A相触头接触不良,经刀闸后的电压降低为35V,使#1冷却器风扇电机缺相引发热偶继电器动作,#1冷却器停止工作并发出“冷却器故障”、“#1热继动作”信号,PLC启动备用冷却器(#2冷却器),此时#4冷却器、#2冷却器仍然处于正常运行状态,但PLC仅依据#1冷却器故障,在未判断其它冷却器状态的情况下,将供电电源重新切回至Ⅰ路电源,使#2、#4冷却器风扇电机缺相引发热偶继电器动作,导致正常运行的#2、#4冷却器停止工作,至此#1、#2、#4共计三组工作及备用模式的冷却器停止工作,辅助模式的#3、#5冷却器不满足启动条件,造成冷却器全停。如在#1冷却器热继动作后不切回至Ⅰ路电源供电,继续由Ⅱ路电源供电,就可保证#2、#4冷却器正常运行,从而防止发生冷却器全停,由此判定PLC自身逻辑存在缺陷。

③冷却器电源分段刀闸情况分析

220kV#2主变风冷控制箱分段刀闸(DZ)在合位,电源切换及风机启停等各项试验正确。故障前风冷控制系统由Ⅰ路交流进线供电,Ⅰ路交流电源经1C接触器后供#1冷却器运行,同时经分段刀闸DZ供#4冷却器运行,风冷控制系统进行冷却器模式自动轮换前,#1、#4冷却器正常运行,未发异常信号,由此判断冷却器模式自动轮换前分段刀闸未出现接触不良。

220kV#2主变跳闸后现场检查分段刀闸两侧A相电压不一致,检查分段刀闸A相接触不良。因分段刀闸(DZ)运行过程中未完全嵌入,A相静触头底部夹紧力过大,在合上刀闸时A相刀闸动触头插入深度不够,动、静触头未能完全接触,导致运行过程中因静触头底部夹紧力过大,一直对A相动触头施加一个等效向外的推力[4],运行一段时间后A相动触头逐渐被推至刀口边缘,当Ⅰ、Ⅱ路交流进线自动切换时,接触器切换引发的震动,导致A相刀闸接触不良,如图所示。

图3 分段刀闸位置图

3 预防和整改措施

(1)主变风冷控制系统电源分段刀闸合闸深度不够,要加强对强油循环变电站主变风冷控制系统交流电源分段刀闸在日常巡视中对刀闸位置进行检查,必要时进行电压测量。

(2)主变风冷控制系统PLC程序逻辑存在缺陷。仅依据#1冷却器故障,在未判断其它冷却器状态的情况下,将供电电源重新切回至Ⅰ路电源,厂家应优化PLC控制逻辑,运行单位应将PLC控制逻辑的验收列入重点验收内容。

(3)监控系统异常信号分类功能应用不足,自动化应将监控系统信号分流,将不同等级的异常信号分流处理,优化监控系统告警窗口界面,通过差异化显示,更清楚、直观展现当前分区电网运行情况、异常信号情况,确保第一时间发现事故信号、紧急异常信号等对电网、设备可能造成影响的信号。