高河煤矿E2311综放工作面沿空留巷围岩控制技术研究与应用

王焕斌

(山西高河能源有限公司,山西 长治 047100)

1 工程概况

山西潞安矿业(集团)有限责任公司高河煤矿E2311工作面位于东二盘区,工作面南、北均为未采区,东边为矿界,西边为+450 m水平北翼大巷,工作面切眼长度为320 m,设计长度走向为1 709 m。工作面所采为3号煤层,煤厚6.19~6.85 m,平均6.5 m,煤层中夹有一层泥岩,平均厚度0.20 m,煤层角为1~7°,平均3°,煤层顶板岩层为粉砂岩和细砂岩,底板岩层为粉砂岩和砂质泥岩,具体煤层顶底板岩层特征如表1所示。E2311工作面为东二盘区工作面,工作面南、北均为未采区,东边为矿界,西边为+450 m水平北翼大巷,工作面按三进一回+高抽巷布置,从南向北依次为回风巷、进风巷、高抽巷、胶带巷、辅运巷。E2311工作面采用综放开采,工作面采高3.5±0.2 m,放煤高度3.0 m,采放比1∶0.85,工作面回采期间采用沿空留巷技术,进风巷为沿空留设巷道,巷道宽度×高度=5 800 mm×4 100 mm,为保障综放工作面留巷作业的顺利进行,现对沿空留巷施工工艺及围岩控制技术进行分析。

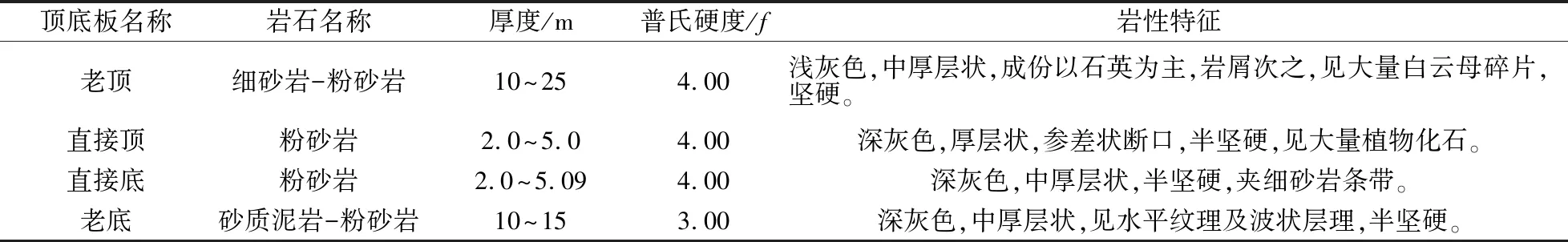

表1 顶底板岩层特征

2 沿空留巷支护现状及施工工艺

2.1 留巷支护现状

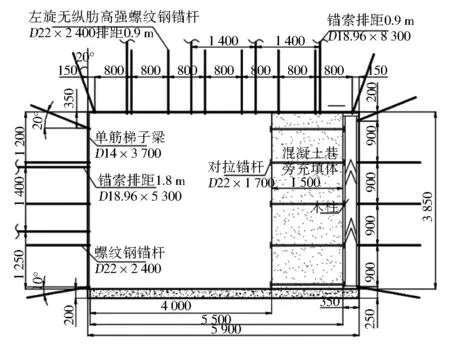

E2311工作面进风巷原有支护采用锚网索+梯子梁,顶板锚杆采用D22 mm×2 400 mm的左旋无纵筋螺纹钢锚杆,顶板布置8根,间排距为800 mm×900 mm,顶板锚索采用D18.96 mm×8 300 mm的低松弛钢绞线,锚索采用“四四”布置,间排距为1 400 mm×900 mm,巷帮锚杆采用D22 mm×2 400 mm的左旋无纵筋螺纹钢锚杆,帮部每排布置5根锚杆,间排距为900 mm×900 mm,锚杆的锚固形式均为端头锚固;另外在留巷煤柱帮打设补强锚索,锚索规格为D18.96 mm×5 300 mm的低松弛钢绞线,煤柱帮补强锚索采用“二二”布置,间排距为1 400 mm×800 mm,巷道顶板及两帮锚杆均采用钢筋梯子梁进行连接,钢筋梯子梁采用D14 mm的圆钢加工制作,巷道表面采用10号铅丝编制的金属网进行护表,网孔规格为50 mm×50 mm。

沿空留巷时巷旁充填体采用柔模混凝土,混凝土强度等级为C30,充填体宽度为1.5 m,充填体内部采用D22 mm×1 700 mm的对拉锚杆进行加强支护,间排距为800 mm×900 mm,留巷作业时,在靠近采空区一侧350 mm范围内架设木柱,巷道底板打设厚度为350 mm的C30混凝土,沿空留巷后巷道断面为净宽×净高=4 000 mm×3 850 mm,具体E2311进风巷道沿空留巷期间支护方案如图1所示。

图1 E2311进风巷道留巷支护断面(mm)

2.2 留巷施工工艺

1) 巷旁充填材料:沿空留巷作业时,充填材料为C30强度等级的混凝土,C30混凝土配合比如表2所示。柔模混凝土具有自流平配比,该混凝土能够实现自密实,不易产生离析泌水现象[1-3]。

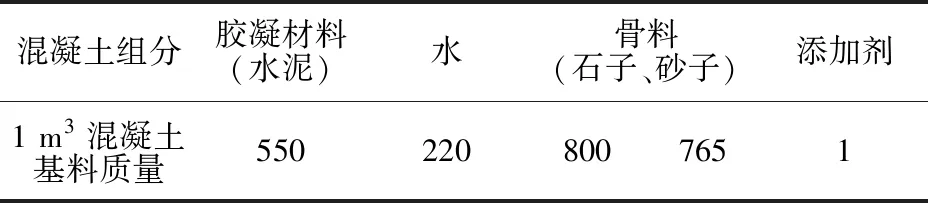

表2 C30泵注混凝土初步配合比kg

2) 柔模充填模板:该次沿空留巷采用柔性充填模板,模板由阻燃性矿用土工布制作而成,柔性充填模板材料经钢筋骨架串连而成,形成充填体边界,可利用拆除的单体柱和模板作为临时支承,构建混凝土巷旁充填体的浇筑空间,柔性模板能够将多余的水分排出,有效提高充填体的强度,利于围岩控制。柔模袋规格为2 000 mm×1 500 mm×4 200 mm、3 000 mm×1 500 mm×4 200 mm、4 000 mm×1 500 mm×4 200 mm。

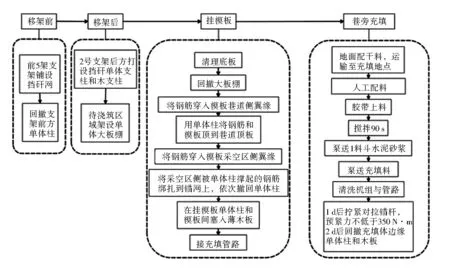

3) 工艺流程:该次沿空留巷巷旁充填体浇筑采用机械化施工,地面建立混料系统、刮板上料系统和泵送混凝土组,浇筑所用砂子、石子、水泥等在地面混合后,通过无轨胶轮车运至井下料场等待巷旁充填作业,井下充填泵组和料场最远应布置在工作面前方250 m范围内[4],当充填泵组靠近超前支护段时,应进行前移。工作面回采推进后,进行沿空留巷的准备和超前支护工作,随后进行巷旁充填体的构筑作业,巷旁充填工艺流程可大致划分为四个阶段,分别为移架前、移架后、挂模板和巷旁充填,具体该次巷旁充填体施工工艺流程如图2所示。

图2 巷旁充填体施工工艺流程

2.3 支护效果分析

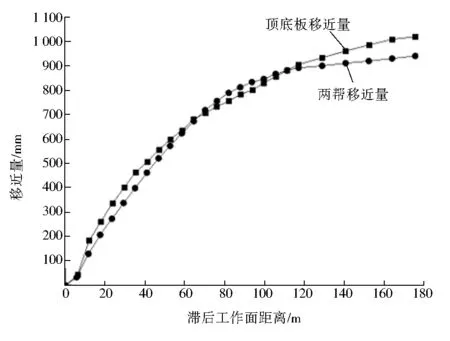

E2311进风巷道沿空留巷期间,在留巷内设置围岩变形观测点,采用十字布点法进行留巷支护效果的分析,根据观测结果能够得出顶底板及两帮移近量、变形速率曲线如图3所示。

分析图3可知,进风巷道在原有支护方案下,留巷期间围岩变形严重,其中巷道顶底板移近量达到1 000 mm,煤柱与巷旁充填体间的相对移近量达到940 mm,在两帮移近量中,煤柱帮的变形量占到90%;另外,在观测期结束后,巷道围岩仍在持续变形,围岩持续变形后无法满足后续工作面的回采使用要求,即需进一步采取有效的补强支护手段,以保障留巷围岩的稳定。

图3 沿空留巷期间围岩变形曲线

3 留巷围岩控制技术优化

3.1 支护方案优化

根据E2311进风巷在现有支护方案下的围岩变形特征可知,巷道留巷期间围岩变形严重,稳定性差。基于围岩变形的分析结果可知,留巷煤帮变形量较大,产生这种现象的主要原因为留巷期间,基本顶断裂后,回转下沉力大幅作用到煤柱帮上,不断压缩煤帮煤体,据此现拟采取煤帮注浆加固的方式,以提高煤帮承载体的承载能力,抵抗基本顶的回转下沉,同时增强二次采动影响阶段煤帮抵抗上覆岩层荷载的能力。具体煤帮注浆方案如下:

1) 注浆孔深度:根据E2311工作面特征及众多沿空留巷工程实践可知[5-6],工作面基本顶侧向断裂位置在4.76~4.81 m,该区域以外的煤体为主要的承载结构,注浆孔的深度应大于该深度,据此确定注浆孔深入煤体的垂直深度为5 m。

2) 注浆材料:该次注浆采用水泥浆,水泥采用425号普通硅酸盐水泥,水灰比为0.5∶1。

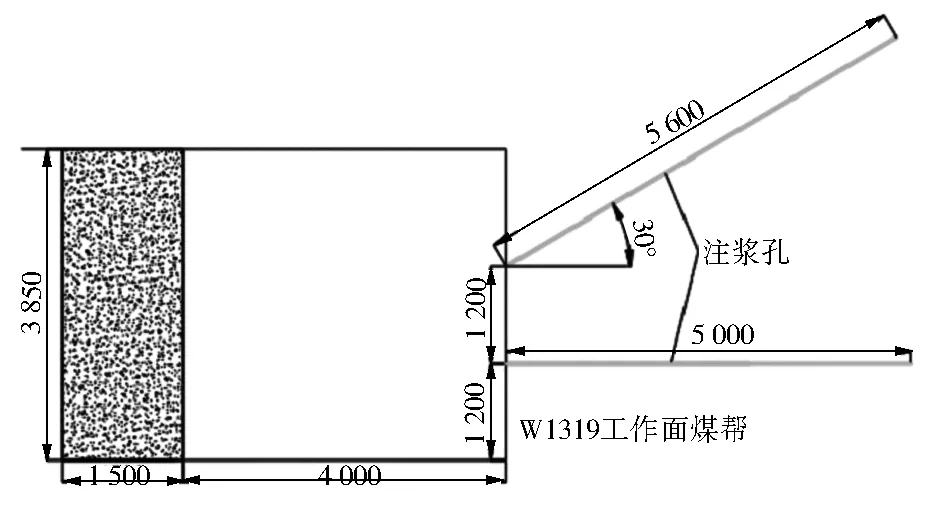

3) 注浆孔间排距:根据现场试验可知,水泥浆在煤帮的扩散半径为1.5~3.2 m,浆液的扩散半径变化较大,主要受到煤体内节理裂隙发育程度的影响,为保障注浆效果,确定注浆孔排距为2 m,巷道断面内每排布置2个注浆钻孔,靠近底板1 200 mm布置1排注浆孔,注浆孔参数为D42 mm×5 000 mm,注浆孔垂直煤帮布置,第二排注浆孔与底板间距2 400 mm,钻孔参数为D42 mm×5 600 mm,与巷帮呈30°布置,具体注浆钻孔布置形式,如图4所示。

4) 注浆压力:该次注浆终孔压力为3 MPa。

图4 注浆钻孔布置示意(mm)

3.2 效果分析

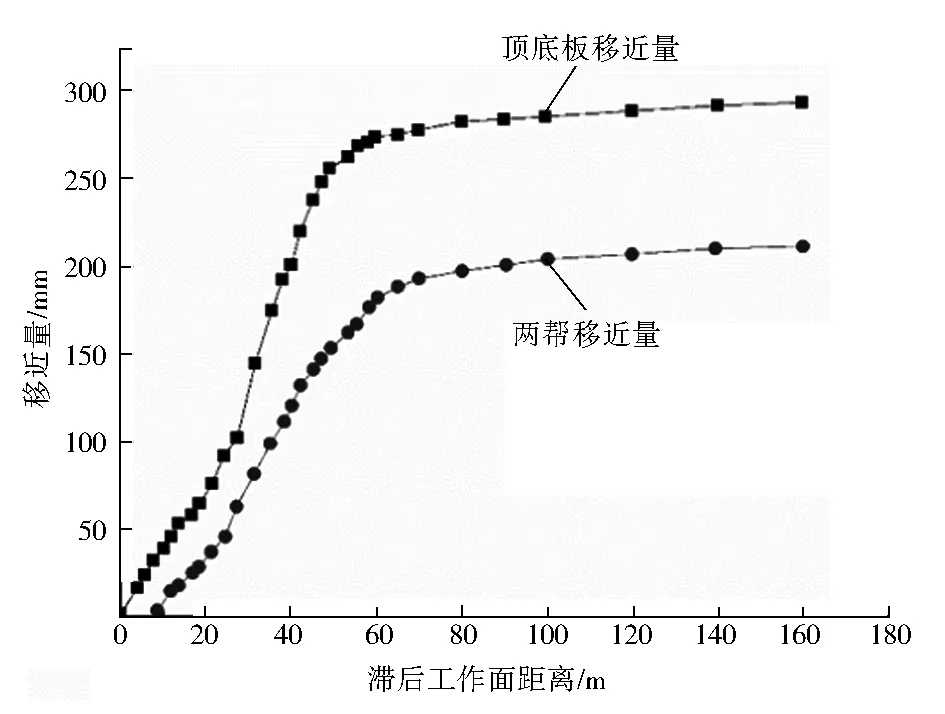

E2311进风巷道采用煤帮注浆补强加固后,在进风巷道沿空留巷期间,持续进行留巷围岩变形量的观测分析,根据观测结果能够绘制出留巷期间围岩变形情况,如图5所示。

图5 二次采动期间留巷围岩变形曲线

分析图5可知,E2311进风巷道留巷后,在留巷期间,巷道顶板下沉量的最大值为179 mm,底板鼓起量的最大值为241 mm,实体煤帮变形量的最大值为219 mm,巷旁充填体变形量的最大值为7 mm,留巷在滞后工作面100 m后围岩变形速率便大幅下降,逐渐趋于稳定。综合上述分析可知,留巷采用煤帮注浆加固的补强方案后,有效解决了围岩变形量大的问题,保障了沿空留巷围岩的稳定。

4 结 语

根据E2311工作面沿空留巷的具体特征,通过分析留巷现有支护及施工工艺,得出留巷在现有支护下围岩变形量大,其中煤帮变形严重,基于留巷变形特征,设计在煤帮采用注浆加固的补强支护,根据煤帮注浆方案实施后,留巷期间围岩变形分析得出,补强支护实施后,围岩变形得到有效控制,保障了沿空巷道围岩的稳定。