旋转导向钻井技术在页岩油水平井的应用与认识

刘克强,李 欣,艾 磊,李治君,刘志雄,梁宏伟

(1.中国石油集团川庆钻探工程有限公司钻采工程技术研究院,陕西西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西西安 710018;3.中国石油长庆油田公司油气工艺研究院,陕西西安 710018)

长庆油田页岩油资源量丰富、储量规模巨大,是实现长庆油田上产6 000×104t和二次加快发展的重要支撑。经过多年技术攻关,形成了“长水平段丛式水平井+体积压裂”主体开发技术,实现了资源的经济、高效、规模开发[1-2]。但这种开发方式也使大偏移距三维水平井、长水平段三维水平井数量显著增加,采用常规“弯螺杆+MWD”井眼轨迹控制方法,部分井在斜井段、大部分井在水平段钻进到一定长度后,会出现滑动钻进摩阻扭矩大、托压、粘卡、机械钻速慢等问题,甚至出现无法有效控制钻进后续井段的情况。为了解决上述难题,近年来借鉴国内外相关经验,综合考虑工程需要、使用成本等因素,优选使用井型、井段和工具仪器配套,在多口井试验应用了旋转导向技术,实现了常规螺杆钻具不能完成的地质、工程设计目标,为该技术的进一步应用积累了宝贵现场经验。

1 旋转导向技术及应用情况简介

和常规“弯螺杆+MWD”钻井方法相比,旋转导向钻井技术取消了滑动钻进方式,以全程旋转钻进方式,一套钻具完成造斜、增斜、稳斜等井眼轨迹控制和调整,具有摩阻扭矩低、水平段延伸能力强、钻井效率和井眼轨迹控制精度高、井身质量和井眼净化效果好等诸多优点,被誉为定向钻井技术的一场革命[3-5]。

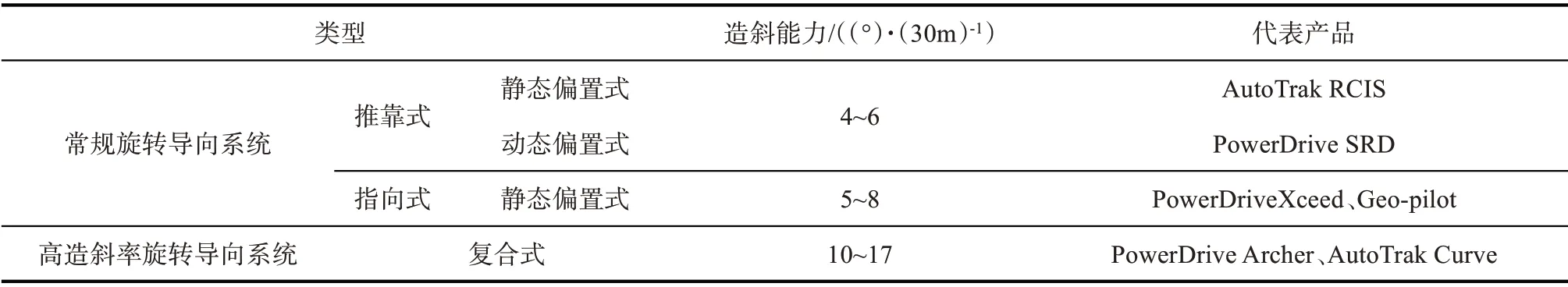

国外从20 世纪80 年代末期开始进行旋转导向技术的研发,经过30多年的不断改进完善和更新换代(已发展到第四代),不但已经形成了可以满足不同需求的高可靠性、高稳定性系列化成熟旋转导向系统(表1),而且在北美、中东等多个地区已经作为一种主要的水平井、定向井钻井技术得到推广应用。我国开展旋转导向技术的研究工作起步于20世纪90年代中期,近年来虽然部分国产旋转导向系统已经进入现场试验阶段,但整体上还没有达到商业化应用水平,目前国内应用的旋转导向系统主要是国外产品,且整体应用规模较小[6-8]。

表1 国外旋转导向钻井系统的主要类型及造斜能力

2 技术应用必要性分析

(1)受黄土塬地貌、工厂化作业、最大化增加储层动用等因素的影响,长庆页岩油井区大偏移距和长水平段三维水平井多,以2019 年完钻井为例,偏移距平均值为385 m(其中偏移距超过300 m的占总井数的60%以上),水平段长度一般在1 500~3 000 m,斜井段平均造斜率较高(4.5~5.5°/30m),相对与常规水平井,此类井井眼轨迹三维旋转,轨迹复杂、摩阻扭矩大[9-10]。

(2)长庆页岩油水平井多数采用二开井身结构设计(一开Ø244.5 mm套管封固第四系不稳定地层,进入稳定岩层30 m;二开Ø139.7 mm 套管下至完钻井深),整个二开裸眼段长度一般在3 200~4 500 m,且塌、漏、溢可能同时存在,因此整个二开不但摩阻扭矩大,而且钻井风险高。

(3)单砂体薄,横向分布不稳定,加之局部构造变化大[11-12],长水平井提高油层钻遇率挑战巨大,轨迹控制难度高。

(4)常规弯螺杆导向钻具形成的井眼轨迹变化幅度大,圆滑度差,井眼呈“锯齿状”,水平段施工后期摩阻扭矩大,不但滑动钻进托压严重、机械钻速慢、轨迹难于调控,且增加了井下风险和下套管难度[13-14]。

3 应用井优选依据

由于目前旋转导向钻井主要依赖国外技术,使用成本较高,还不利于大规模推广应用,因此钻前综合考虑偏移距、靶前距、目的层垂深等井眼轨迹参数,进行待钻井施工难度系数评价与分析[15],在此基础上以“造斜段增效提质,水平段安全提速”为主要目标优选应用井位。目前主要在施工难度较大的二开井身结构的大偏移距、长水平段和大偏移距长水平段三维水平井,使用AutoTrack G3、AutoTrackCurve 等第三代或高造斜率旋转导向钻井技术,以解决此类井常规螺杆钻具钻进中存在的水平段延伸能力不足、钻井风险高、螺旋井眼、储层钻遇率低、机械钻速慢等问题。

4 旋转导向底部钻具组合优选设计

根据底部钻具组合差别,目前国内旋转导向钻井技术的应用形式有多种。借鉴国内外经验、结合长庆页岩油的实际情况,主要设计使用了下述三种类型的旋转导向钻具组合。

4.1 不带马达的旋转导向

国外早期的旋转导向系统和我国目前绝大部分旋转导向系统不带专用模块马达。以AutoTrack旋转导向系统为例,其底部钻具组合形式一般为:钻头+ASS 导向头+(柔型短节)+测量模块+脉冲发电机+上截止阀+扶正器及回压阀+钻杆。该钻具组合不使用专用模块马达,在能满足施工需求的情况下,可有效降低旋转导向的使用费用,但由于井下不带马达,仅靠转盘驱动,转盘转速要求高、转盘扭矩大,且存在钻具偏磨问题。目前长庆页岩油井区主要在个别大偏移距三维水平井斜井段、部分长水平段三维水平井水平段使用该钻具组合。

4.2 配套专用马达的旋转导向

为了进一步提高旋转导向系统的钻进效率,目前斯伦贝谢、贝克休斯等公司的旋转导向系统已经专门研发配套了具有信号传输功能的模块马达,如斯伦贝谢VorteX、贝克休斯X-treme 等[16-17]。这些模块马达是大功率螺杆钻具和通讯短节组合在一起的复合体,使用时连接在旋转导向系统和MWD之间,钻头就获得了来自顶驱转速和螺杆钻具转速叠加的高转速(350~450 r/min),而通讯短节则可实现旋转导向系统、MWD/LWD、地面之间的双向通讯。以AutoTrack 旋转导向系统为例,其底部钻具组合形式一般为:钻头+ASS 导向头+模块马达+(柔型短节)+测量模块+脉冲发电机+上截止阀+扶正器及回压阀+钻杆。该组合除具有前一种旋转导向钻具组合的所有优点外,还有效提高了机械钻速、降低了钻机和钻杆负荷。长庆页岩油井区主要在大偏移距或长水平段三维水平井水平段使用该钻具组合。

4.3 配套普通马达的旋转导向

国外的部分旋转导向系统和国内的大多数的旋导系统,由于没有研发与之配套的专用模块马达,为了提高机械钻速,在底部钻具组合使用了普通马达(该马达可以有效提高钻头转速,但不需要具有通讯功能),其组合一般为:钻头+导向头+无磁钻铤(MWD)+普通螺杆+回压阀+钻杆。该钻具组合兼有使用费用低、机械钻速得到有效提高的优点,但由于螺杆前部负载重,易发生马达事故或井下复杂情况,因此现场一般选用低速大扭矩马达,以确保井下安全,目前该钻具组合在长庆页岩油井区也主要应用于大偏移距或长水平段三维水平井水平段,且应用井数很少。

5 现场应用情况

5.1 应用效果及技术优势分析

(1)提高水平段延伸能力:目前使用扭摆钻井、水力振荡器等其它降摩减阻技术,长庆区域页岩油水平段最大施工能力一般不超过2 600 m。而使用旋转导向技术,则可有效提高长水平段后期的轨迹控制和延伸能力,对提高勘探开发质量和效益作用巨大。以近两年完成井为例,旋转导向完钻井平均水平段长度2 545 m,最长水平段达4 088 m(HH50-7井,完钻井深6 266 m,水平段储层钻遇率89.2%)[18],而同区块常规螺杆导向钻具作业井平均水平段长度1 665 m,最长水平段为2 535 m。

(2)提高钻遇率:旋转导向技术轨迹控制优势显著,结合近钻头测量,优质储层钻遇率大幅提升,测试产量稳步提高。以2019年完成井为例,相比常规导向钻具,油层钻遇率平均提高9%,有效保障了超长水平段、复杂地质沉积等高难度水平井地质目标的实现。

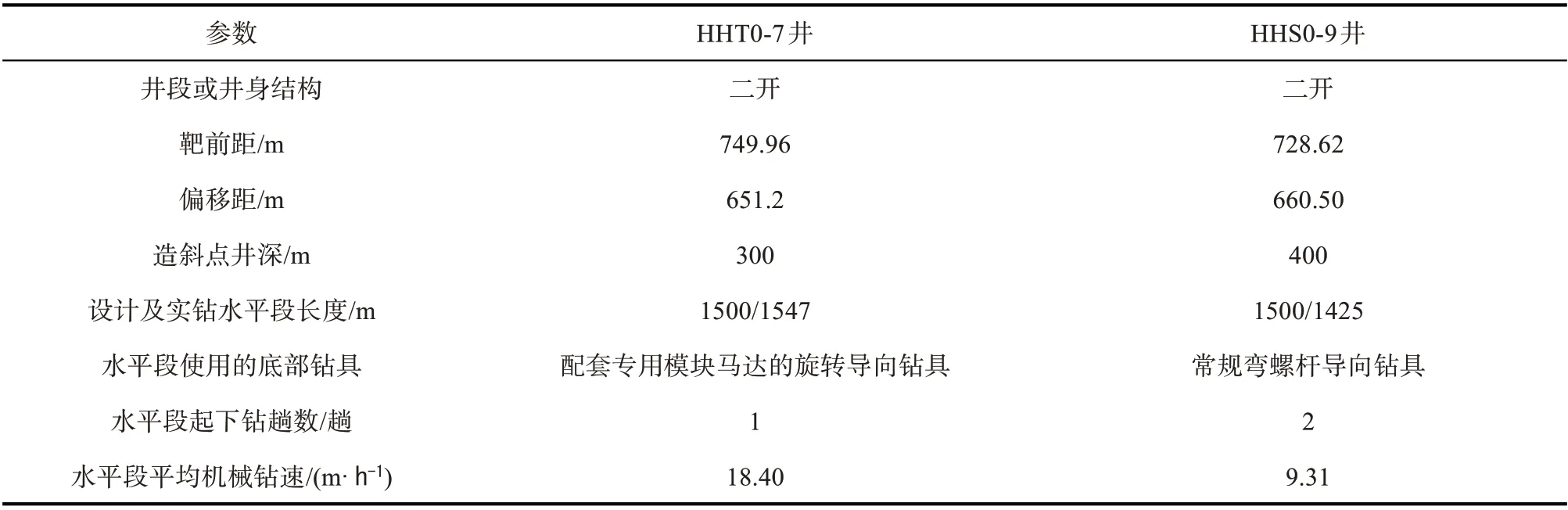

(3)提高机械钻速:以大偏移距三维水平井HHT0-7 井为例,和同平台使用常规螺杆导向的其它6口井相比,钻井周期缩短40%;而和同井区施工难度相当的HHS0-9 井相比,平均机械钻速提高了97.64%,且水平段实现了一趟钻完成(见表2)。此外,不同类型的旋转导向组合提速效果存在差异。在斜井段使用不带马达的旋转导向,正常情况下其机械钻速和常规螺杆导向钻具相当。在水平段钻进中,不带马达的旋转导向机械钻速有低于常规螺杆导向钻具的情况,提速效果不突出,但配套专用模块马达或普通马达的旋转导向在水平段快速钻进效果良好。

表2 HHT0-7井和HHS0-9井主要钻井参数对比

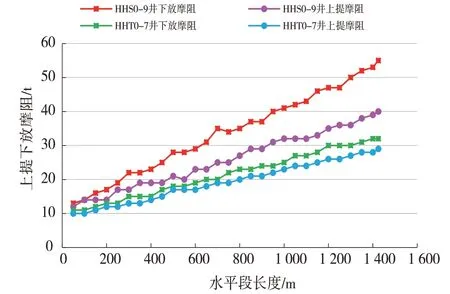

(4)降低摩阻扭矩:由于钻井方式差异、井眼更清洁、井眼质量更好(有效解决了滑动钻井螺旋井眼问题,没有局部大狗腿和台阶)等原因,相对于常规螺杆导向钻具,旋转导向钻井摩阻扭矩大幅降低,有效解决了大偏移距三维水平井、长水平段水平井滑动钻进难题,且降低了井下风险和下套管难度。同样以大偏移距三维水平井HHT0-7 井、HHS0-9井为例,在水平段长1 400 m 时,扭矩降低10.3%,摩阻降低28.2%~39.6%(见图1、图2)。但现场实践也表明,不同旋转导向钻具组合,其降摩减阻性能也存在差异。总体来讲,不带马达的旋转导向效果较差,配套专用或普通马达的旋转导向效果较好。

图1 HHT0-7井与HHS0-9井水平段扭矩对比

图2 HHT0-7井与HHS0-9井水平段上提下放摩阻对比

(5)钻井施工能力和技术指标不断取得突破:随着旋转导向技术的应用,页岩油水平井施工能力和钻井技术指标不断取得突破,目前完钻三维水平井最大偏移距已达1 102 m(HHL0-1 井,有效靶前距429.7 m,水平段长2 000 m),最大丛式水平井平台(HHL0 平台)已达22 口井,有力保障了大平台长水平段丛式水平井开发方案的实施。

5.2 存在的主要问题

(1)使用成本限制了旋转导向技术的应用规模:由于旋转导向技术费用昂贵,在长庆页岩油开发中经济效益尚不突出,目前一般只应用于施工难度较大的井,整体应用规模很小。

(2)现有钻井装备和工艺还需要进一步升级完善:旋转导向钻井技术作为一种导向方式,需要依赖钻井工艺和装备的配套。目前使用国外旋转导向技术的过程中,还存在机泵能力不足(旋导配套马达在排量下限工作,影响提速效果)、转盘转速不能满足无井下马达旋转导向钻井高转速要求(100 r/min 左右)、井底振动过大影响旋导系统稳定性、扭矩波动大等问题,导致个别井达不到理想的应用效果。需要对装备、工艺进行技术优化和提高,以便进一步充分发挥旋转导向钻井的技术优势。

(3)国产旋转导向系统工作稳定性有待进一步提高:在多口井上试验应用了国产旋转导向系统,和国外产品相比,稳定性方面还有较大差距。

6 认识与建议

(1)旋转导向钻井技术具有降低摩阻扭矩、提高水平段延伸能力、提高储层钻遇率、提高机械钻速和井眼质量等方面的显著优点,是现阶段实现长庆薄层页岩油大偏移距三维水平井和长水平段水平井安全、快速、优质钻进的最有效技术手段。

(2)不同类型的旋转导向钻具组合在降摩减阻、提速等方面存在差异,现场应综合考虑地质和工程特点、钻井需求、使用成本等因素,优选底部钻具仪器配套,以实现最优综合应用效果。

(3)使用成本、现有钻井装备配套情况是影响国外旋转导向系统应用规模和效果的重要因素,国产旋转导向钻井系统整体上还处于研制试验阶段,在系统稳定性上存在一定差距,建议加快技术攻关,尽早实现商业化应用。