射流式水冷散热器关键参数对性能影响的模拟研究

李雪强 边雅丽 张钟垚 徐冰清 江 涛 王雅博 诸 凯

(天津商业大学 天津市制冷技术重点实验室 天津 300134)

随着互联网时代的发展,数据中心向新型化、集中化发展,电子系统性能的功率密度呈不断上升趋势,由此带来了更高的散热需求[1-2]。研究表明,在70~80 ℃范围内,CPU温度每升高1 ℃,其可靠性下降约25%[3],所以电子器件温度需要稳定维持在70 ℃以下,以保证电子器件的正常运行。因此,良好的散热系统对于大功率电子元器件的性能及正常运行至关重要。

目前国内外都在迫切寻求新的冷却方式,以适应高热流密度电子器件的需求。传统的风冷冷却系统局部热堆积现象明显,制冷效率低,无法满足高热流密度器件的散热需求[4-7]。采用热管技术可及时将CPU产生的热量通过热管的蒸发段传递至冷凝段,可降低系统局部热点的产生,但热管本身存在的问题也不可避免,如蒸发段和冷凝段距离不能过长,启动过程存在启动失败等[8-10]。而液体冷却以传热能力强、热稳定性好、适应性强和能耗低等优势得到广泛关注[11-13]。

射流式水冷散热利用喷嘴将工质喷射到固体表面来提高散热性能[14]。较大的射流速度可在换热面上形成较强的湍流,使换热表面温度边界层变薄,有效消除局部热点,提高散热性能。胡广涛等[15]通过数值模拟对传统翅片式水冷散热器进行优化,研究了渐缩喷嘴对散热性能的影响,结果表明放射式的翅片布置和渐缩喷口均对对流换热有所加强,相比于常规式CPU水冷散热器可有效消除局部热点。田浩等[16]通过实验对射流式水冷散热器的喷射间距和喷嘴数量等进行研究,结果表明:喷嘴数量的增加可以使冲击表面传热系数分布相对更均匀,与此同时CPU表面平均温度会有所升高。侯燕[17]通过数值模拟系统研究了多喷嘴喷雾冷却下喷嘴数量对散热均匀性的影响,结果表明:喷嘴数量的增加可以有效改善液滴尺寸分布,提高换热面的均温性。柳翠翠等[18]研究了多喷嘴冲击射流换热的关键影响参数,结果表明:交错布置喷嘴结构的换热分布均匀性优于平行布置;被冲击表面的面积和喷嘴直径的增大均能提高散热器的平均努塞尔数。郭春海等[19]通过数值模拟分别对单个槽道和整个换热器进行模拟,分析了流场的速度、压力变化以及温度场热阻温度变化等,与理论分析结果吻合较好,结果表明:该微型换热器能有效提高电子元件的散热效率,限制温度过高,满足其工作状态的需要。

综上可知,影响射流式水冷散热器性能的参数很多,如喷射间距、喷嘴数量、喷嘴形状、微通道布置方式等,但对喷射面积比及微通道对散热器性能影响的研究较少。基于此,本文首先对喷射面积比(喷嘴总面积与散热器进口面积之比)进行研究,得到适合射流式水冷散热器的最佳喷射面积比;然后对喷嘴数量展开研究,使其具有更优的性能;最后探讨了微通道对该散热器的性能影响,指出射流式水冷散热器的优化方向。研究过程中对散热器底板平均温度、散热器压力损失、传热系数以及努塞尔数等进行讨论。

1 射流式水冷散热器模型

1.1 模型建立

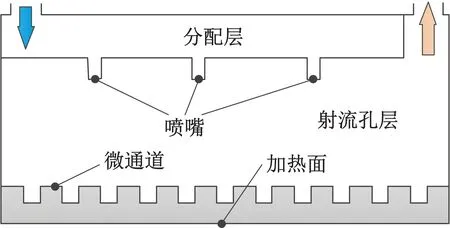

本文建立了射流式水冷散热器的三维模型,使用Pointwise软件对模型进行网格划分,随后使用Fluent研究了射流式水冷散热器在不同工况下的传热特性,图1所示为其结构示意图。散热器分为分配层与射流孔层。分配层主要收集冷却工质,并将冷却工质分配到各个喷嘴,射流孔层中喷嘴呈均匀式布置。射流孔层通过喷嘴将冷却工质喷射到散热器壁面,通过强制对流带走热量,底部可采用不同结构的微通道。具体结构参数如表1所示。

图1 射流式水冷散热器结构剖面Fig.1 Structure profile of jet impingement liquid cooling heat sink

表1 射流式水冷散热器模型尺寸参数Tab.1 Parameters of jet impingement liquid cooling heat sink

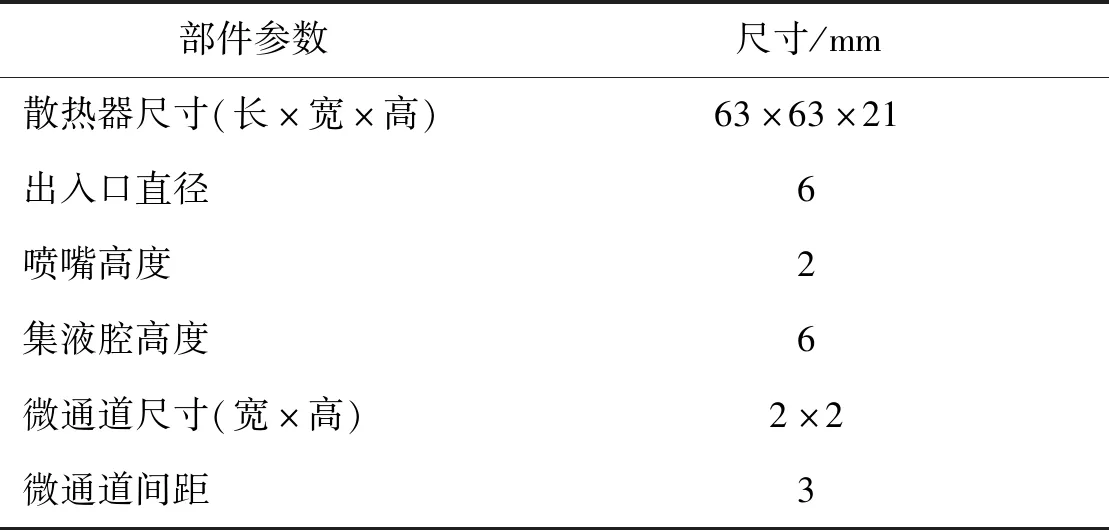

本文设置4组模拟工况,如表2所示。工况1首先确定喷射面积比的最优工况[18];在此基础上,工况2确定喷嘴的数量及位置分布,使散热器达到最佳性能[16];然后研究微槽道对散热性能的影响,工况3和工况4对比了不同流量下有无微槽道对散热性能影响[16]。

表2 工况设置Tab.2 Working conditions

1.2 控制方程

在模拟计算时,对流体流动作如下假设:介质为连续介质,做不可压缩定常流动,流体在进口处属于完全发展,忽略重力影响。根据上述假设,模拟中所需的控制方程包括:

对于不可压缩流体的定常流动,其连续性方程为[20]:

(1)

能量方程[20]:

(2)

式中:E为能量,J,流体单元的动能、内能以及势能三者之和,即E=h-p/ρ+u2/2;Sh为外界传输的内能,J,一般为热源的交换热量;h为焓,J/kg;Jj为热扩散通量,J;keff为流体的导热系数,W/(m2·K)。

流动为湍流流动,采用k-ε模型,k方程及ε方程为[21]:

(3)

(4)

(5)

(6)

式中:Gk为由于平均速度梯度而引起的湍流动能,J;μt为湍流黏性系数,Pa·s;ρ为密度,kg/m3;c1,c2,cμ均为常数。

1.3 参数定义及性能指标

射流式水冷散热器是由于流动面积减小导致流速增大,进而达到强化换热的目的,因此定义喷射面积比K为:

K=A0/A1

(7)

式中:A0为各个喷嘴口面积之和,mm2;A1为流体进口面积,mm2。

取散热器底板的平均温度为T,该温度可直观地反映大功率电子元器件是否处于安全的工作温度。

射流式水冷散热器内的压力损失为Δp由式(8)计算:

Δp=pin-pout

(8)

式中:pin为入口流体的压强,Pa;pout为出口流体的压强,Pa。

为研究射流式水冷散热器的换热能力,定义传热系数为:

h=qw/(tw-tf)

(9)

式中:qw为加热表面的热流密度,W/m2;tw为散热器底板平均温度,℃;tf为散热器内流体温度,℃。

为了量化射流式水冷散热器对流换热的强烈程度,定义努塞尔数为:

(10)

式中:h为传热系数,W/(m2·K);l为特征长度,m,在本文中为散热器底面厚度;λ为流体的导热系数,W/(m2·K)。

为了衡量散热器的综合换热效果,以考虑Nu和压力损失的影响,定义了综合传热系数[22]:

η=(Nu/Nu∞)/(Δp/Δp∞)(1/3)

(11)

式中:Nu∞和Δp∞分别为无微通道的散热器在喷嘴数量为1时的努塞尔数和压力损失。

1.4 模型验证

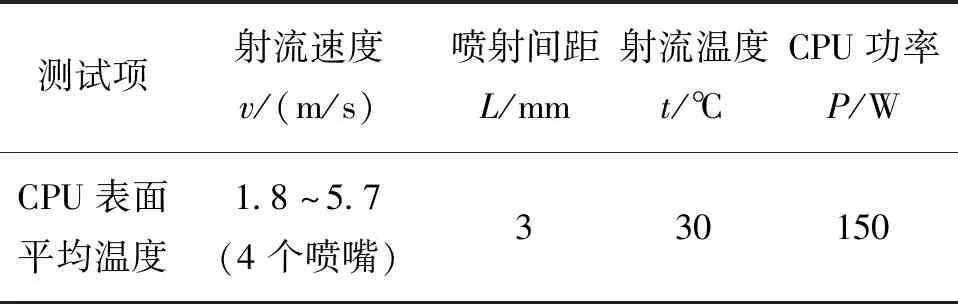

为了保证结果的可靠性,本文选取了文献[18]中的相关实验数据对模型进行验证。模拟条件如表3所示。由验证结果(表4)可知,在射流速度为1.8~5.7 m/s时,CPU表面平均温度的仿真结果趋势与实验数据很好的吻合。在模拟流量范围内,最大温差在1 ℃以内,说明仿真结果的准确性。

表3 模拟条件Tab.3 Simulation conditions

表4 验证结果Tab.4 Validation results

2 结果与讨论

2.1 网格独立性验证

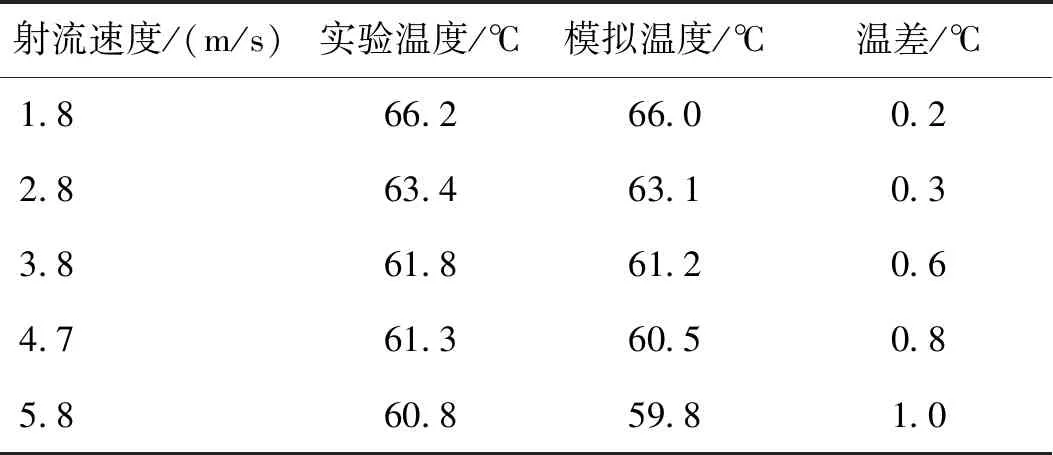

表5所示为不同网格数量对计算精度的影响。本文选取散热器底板平均温度作为参数,量化了不同网格数量对计算精度的影响。由表5可知,随着网格数量的增加,计算结果变化越小。当网格点数达到1 435 786时,计算结果变化很小。与使用最大网格点的情况相比,使用1 435 786个网格点时温差仅为0.4 ℃。通过对比仿真结果,并考虑计算精度和计算时间,最终选取网格点个数为1 435 786。

表5 网格独立性验证Tab.5 Grid independence verification

2.2 喷射面积比K对散热器性能的影响

图2所示为不同喷射面积比对射流式水冷散热器性能的影响(工况1)。随着喷射面积比的增大,散热器底板平均温度逐渐上升,压力损失、Nu和传热系数呈下降趋势。当喷射面积比由0.02升至0.11时,底板平均温度由43.4 ℃升至50.6 ℃,压力损失由417 kPa降至25.6 kPa,Nu由49.3降至32.7,传热系数由6.06 kW/(m2·K)降至4.02 kW/(m2·K)。这是由于喷射面积比很小时,射流速度极大,而随着喷射面积比的增加,射流速度迅速减小,冲击表面的压力梯度减小,速度和温度边界层变厚,同时工质的径向速度减小,工质沿径向流动的湍流度变小,换热能力降低。当喷射面积比由0.14升至1时,温度上升的速率下降;同时,压力损失、Nu和传热系数下降的趋势也变小。底板平均温度由55.8 ℃升至65.9 ℃,压力损失由5.35 kPa降至0.60 kPa,Nu由28.1降至20.8,传热系数由3.45 kW/(m2·K)降至2.56 kW/(m2·K)。这是由于随着喷射面积比的增加,射流速度逐渐变低,压力损失逐渐变小,但散热器的换热能力亦逐渐降低。因此,综合模拟计算结果可得,最佳的喷射面积比为0.14。若大于该值,虽然可能得到更小的散热器压力损失,但散热器的底板平均温度、Nu及传热系数均呈降低的趋势。因此后续的模拟均以该喷射面积比作为基准。

图2 喷射面积比对射流式水冷散热器的影响Fig.2 Influence of jet area ratio on the jet impingement liquid cooling heat sink

2.3 喷嘴数量对散热器性能的影响

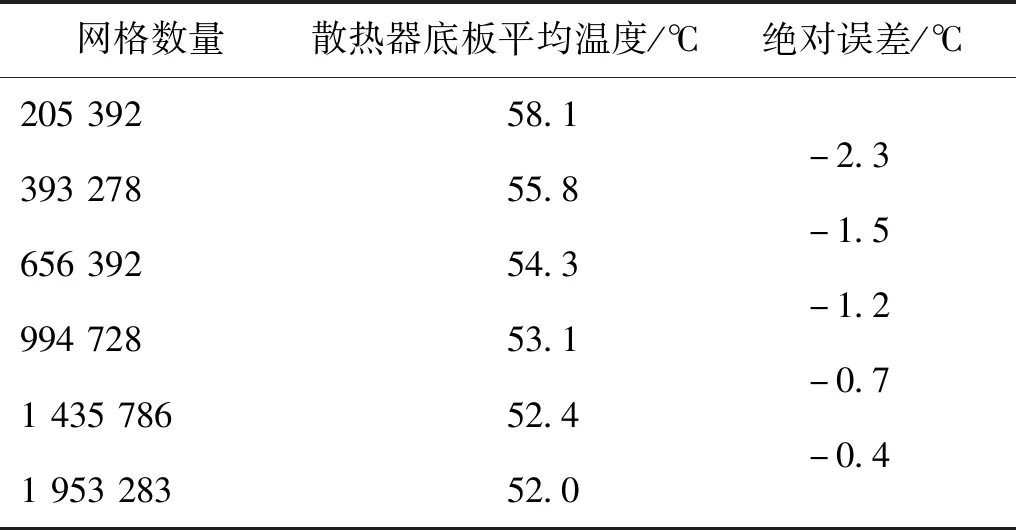

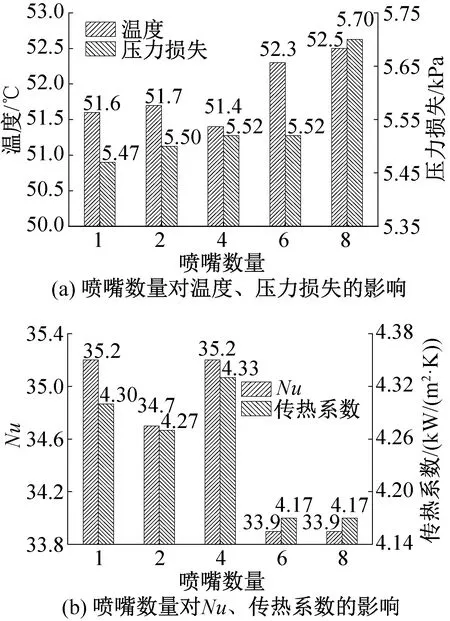

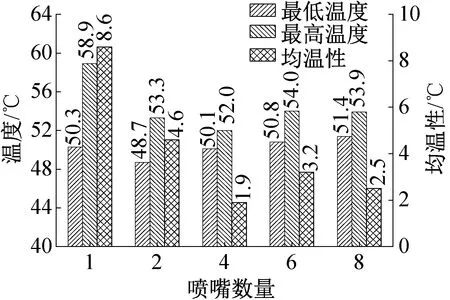

图3所示为不同喷嘴数量对散热器性能的影响(工况2)。由图3可知,在相同喷射面积比的情况下,随着喷嘴数量的增加,散热器底板平均温度变化幅度较小(维持在约52 ℃)。这是由于当喷射面积比为定值时,散热器的喷射流量为定值,并不会对散热器底板的平均温度产生较大影响。但当喷嘴数量为4时,散热器底板平均温度达到最小值,为51.4 ℃。随着喷嘴数量的增加,散热器的压力损失呈上升趋势,当喷嘴数量由1增至6时,压力损失由5.47 kPa增至5.52 kPa,但当喷嘴数量超过6时,压力损失骤然增大。这是由于随着喷嘴数量的增多,单个喷嘴的面积减小使得喷嘴射流速度显著提高,导致工质流经喷嘴的压力损失变大。同时,由图4中喷嘴数量为4、6、8时散热器底板附近的流场分布图可知,喷嘴数量的增加使流场分布更加紊乱,形成更多的湍流涡,进而引起压损快速增长。随着喷嘴数量的增加,Nu和传热系数呈现出类似的变化规律。当喷嘴数量为4时,Nu和传热系数达到最大值,说明在此工况下,散热器的换热能力达到最优。

图3 喷嘴数量对射流式水冷散热器的影响Fig.3 Influence of the number of nozzles on the jet impingement liquid cooling heat sink

图4 不同喷嘴数量下底板附近的流线分布Fig.4 Distribution of streamlines near the bottom plate with different numbers of nozzles

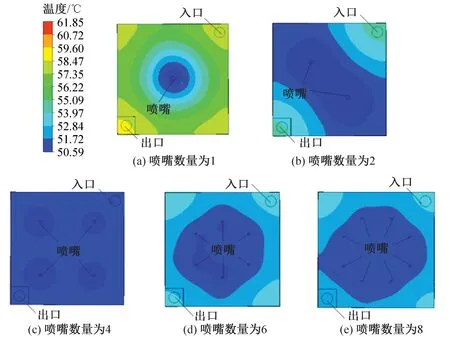

散热器底板的平均温度可以直观的反映散热器的散热性能,但在应用过程中,散热器底板的均温性也很重要。图5所示为射流式水冷散热器底板的温度云图。当喷嘴数量由1增至4时,局部热点逐渐减小直至消失。图6所示为不同喷嘴数量下的散热器温度分布。由图6可知,散热器底板均温性由8.6 ℃降至1.9 ℃。这是由于随着喷嘴数量的增加,射流冲击区域扩大,散热器内工质流动更加充分,强化了换热;当喷嘴数量由4增至8时,再次出现局部热点,此时散热器底板均温性由1.9 ℃增至2.5 ℃,这是由于随着喷嘴数量的增加,喷嘴直径显著减小,单个喷嘴射流影响区域显著减小,导致工质在散热器内的工质流动不充分。综上所述,最佳喷嘴数量为4个,此时不会出现局部热点,散热器的均温性最好。

图5 不同喷嘴数量下温度云图Fig.5 Temperature contours under different nozzle numbers

图6 不同喷嘴数量下散热器的温度分布Fig.6 The temperature distribution of heat sink under different nozzle numbers

2.4 微通道对散热器性能的影响

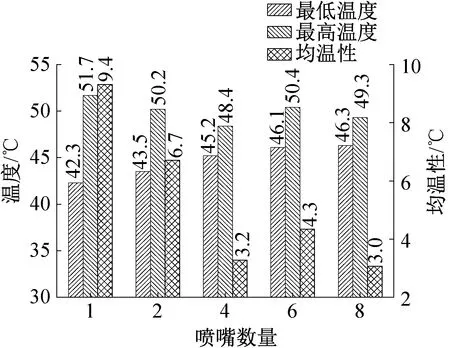

图7和图8所示为工况3和工况4的模拟结果。通过对比图7(a)、图7(b)可知,有无微通道的散热器性能整体变化趋势基本一致。但在图7(a)中,当喷嘴数量增至2时,有微通道时底板平均温度呈下降趋势,而无微通道时呈上升趋势,这是由于微通道具有扰动作用,使得流体流动更加充分,而此时微通道对流动的影响大于射流速度减小的影响,因此出现趋势不同的点。且有微通道与无微通道相比,在相同喷嘴数量下,散热器底板平均温度降低3~6 ℃。微通道的增加使得散热器压力损失整体略上升,压力损失的变化约为20~60 Pa,变化并不显著,Nu由35.2升至43.3,传热系数由4.33 kW/(m2·K)增至5.32 kW/(m2·K)。这是由于在微通道的扰动作用下,工质沿径向流动的湍流度变大,散热器的换热性能显著增强,有效强化了换热。图7(c)所示为微通道对综合传热系数的影响,有微通道的散热器其综合传热系数整体高于无微通道的散热器,这是由于微通道的存在使Nu大幅提高,而压力损失的差异较小。由此可以得出,微通道可以提高散热器的综合换热效果。

图7 微通道对喷射式水冷散热器的影响Fig.7 Influence of micro-channel on the jet impingement liquid cooling heat sink

图8所示为不同喷嘴数量下散热器底板温度的分布规律。当喷嘴数量由1增至4时,散热器底板均温性由9.4 ℃降至3.2 ℃,这是由于随着喷嘴数量的增加,射流冲击区域扩大,散热器内工质流动更加充分,减少了局部热点,强化了换热;当喷嘴数量由4增至8时,此时散热器底板均温性维持在3.0~4.3 ℃之间。同时,对比图6和图8可知,增加微通道时散热器底板温度显著降低(3~6 ℃),当喷嘴数量为4时,增加微通道使得均温性曲线由1.9 ℃增至3.2 ℃。这是由于在微通道的扰动作用下,射流区域温度显著下降,而流体在散热器边缘流动受限,边缘温度降低较少,导致均温性上升。

图8 不同喷嘴数量下微通道对散热器温度分布规律的影响Fig.8 Influence of micro-channels on the temperature distribution of heat sink with different numbers of nozzles

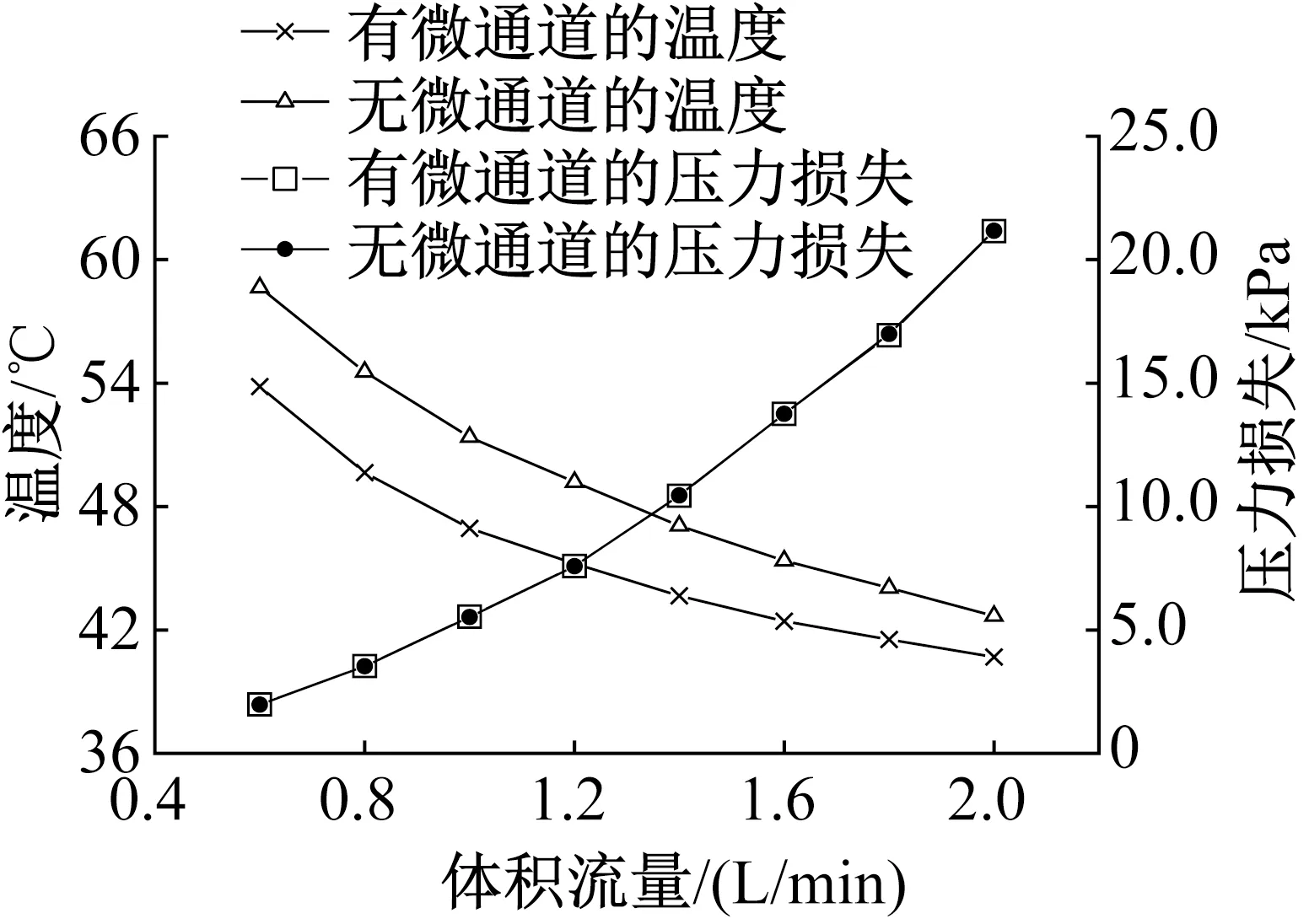

图9所示为喷嘴数量为4时,体积流量由0.6 L/min增至2 L/min时的模拟结果。可以看出:随着流量的增大,底板平均温度呈现逐渐下降趋势且速率逐渐减缓。当体积流量由0.6 L/min增至2.0 L/min且无微通道时,底板平均温度由58.7 ℃降至42.7 ℃;当有微通道时,底板平均温度由53.8 ℃降至40.7 ℃。这是由于随着流量的增加,射流速度也随之增大,使冲击表面压力梯度增大,速度和温度边界层变薄,提高了换热性能。与此同时,压力损失随着流量的增加逐渐上升且速率逐渐增大。当体积流量由0.6 L/min增至2.0 L/min时,散热器压力损失由1.98 kPa升至21.15 kPa,且有无微通道对散热器压力损失无显著影响。通过该模拟计算得出,流量的增加可以降低底板平均温度,但过高的流量将大幅提高散热器的压力损失,因此在实际应用中应合理考虑其底板平均温度和压力损失之间的关系。

图9 流量对射流式水冷散热器的影响Fig.9 Influence of flow rate on the jet impingement liquid cooling heat sink

综上所述,喷射式水冷散热的优化方向应为在喷射面积比和喷嘴数量及位置确定的前提下,重点对微通道展开优化工作,增大散热器传热面积,以提高散热器的换热性能。

3 结论

本文针对射流式水冷散热器,系统研究了喷射面积比、喷嘴数量以及微通道对散热器换热性能的影响,指出了该散热器优化方向。通过分析温度、压力损失、努塞尔数、传热系数、综合传热系数等因素对该散热器性能的影响,得到如下结论:

1)该散热器的最佳喷射面积比为0.14,此时散热器底板平均温度为55.8 ℃,压力损失为5.35 kPa,Nu和传热系数分别为28.1和3.45 kW/(m2·K)。

2)当喷嘴数量为4时(均匀分布),散热器整体换热性能最强,散热器底板平均温度为51.4 ℃,压力损失为5.52 kPa,Nu为35.2,传热系数为4.33 kW/(m2·K),并且可以有效消除局部热点,散热器底板的均温性最佳。

3)与无微通道时相比,微通道的增加使平均温度降低3~6 ℃,当喷嘴数量为4时,Nu由35.2升至43.3,传热系数由4.33 kW/(m2·K)增至5.32 kW/(m2·K),且散热器的综合换热性能显著增强。

4)射流式水冷散热器的优化应在喷射面积比和喷嘴数量及位置为最优时,从微通道的方向进行优化,以进一步提高散热器的性能。

本文受天津市自然科学基金项目(18JCZDJC97100,18JCYBJC90500)资助。(The project was supported by the Natural Science Foundation of Tianjin(No.18JCZDJC97100 &No.18JCYBJC90500).)