水合物阻聚剂在油水体系中阻聚性能实验研究

闫柯乐

(1.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071;2.化学品安全控制国家重点实验室,山东 青岛 266071)

海上油气生产过程中的低温高压环境极易形成固态水合物,造成管道堵塞,进而带来极大的安全隐患和经济损失[1-3]。除了常规的降压解堵[4]、管线加热[5]、天然气脱水[6]等工程手段外,水合物阻聚剂是一种最为有效的防控方法,不改变水合物生成条件,但可控制水合物颗粒大小,阻止颗粒间聚积,最终呈水合物浆液输送[7-9]。相比而言,水合物阻聚剂是水合物堵塞防控的良好选择。本文系统研究了一种由乳化剂Span20和阿托伐他汀复合而成的水合物阻聚剂的阻聚性能,详细考察了初始含水率、阻聚剂添加量及进气压力对阻聚性能的影响,并从油水乳化和颗粒间防聚等角度进行阻聚机理分析。

1 实验部分

1.1 实验材料

高纯甲烷气体(99.995%),由青岛合利气体有限公司提供;去离子水(电导率<10-4S/m),实验室自制;10#柴油,由中国石化青岛炼油化工有限责任公司提供;水合物阻聚剂为Span20(纯度100%)和阿托伐他汀(纯度98%)以质量比为1∶2组成,均购买于上海阿拉丁生化科技股份有限公司。

1.2 实验装置和实验步骤

实验装置为高压蓝宝石反应釜测试系统,其详细介绍详见前期论文[10]。本实验采用“恒温恒容法”对水合物阻聚剂进行性能评价:①配制含一定质量浓度水合物阻聚剂的油水体系,准确称取 10 mL 后加入蓝宝石反应釜,对系统抽真空,通入甲烷气体置换3次以上;②设定系统温度至实验温度,当反应釜内温度达到预设值并稳定持续2 h后,从平衡釜内向反应釜内通入一定量的实验气体使体系达到溶解平衡(通入气体压力小于此温度下对应的水合物平衡压力);③继续通入实验气体至实验压力,启动撞击式搅拌器,控制速率为 60 r/min,拍摄蓝宝石釜内宏观形态变化,并同步采集记录系统温度和压力变化;④当体系中出现白色水合物颗粒时,从通入气体至实验压力开始到出现水合物颗粒的时间为水合物生成诱导时间,继续实验90 min后停止搅拌;1.0 h后重启搅拌器,观测磁环是否可顺利上下搅拌以及水合物浆液中水合物颗粒是否能重新分散;⑤调节实验温度为298.15 K,待水合物完全分解后排气排液,开始下组实验。

判断水合物阻聚剂对水合物颗粒间的阻聚性能是否优良的标准是:在实验温度和压力条件下,由体系中出现水合物颗粒开始到实验结束时未出现明显水合物聚积,颗粒可均匀分散在油相中,呈浆态分布,反应釜中的搅拌子可稳定自由上下搅拌,停止搅拌1.0 h后可顺利重启。

1.3 数据处理

由于甲烷在纯水中的溶解度远小于在油相内的溶解度[11],因此在本文中忽略甲烷在水中的溶解,同时,甲烷在水中的溶解度(S)可定义为:

(1)

其中,ng为甲烷在油相中溶解的摩尔量,no为柴油的摩尔量,溶解度(S)可通过Patel-Teja状态方程[12]和气液相平衡确定,方程(1)又可写为:

(2)

油相的摩尔量由公式(3)得到:

(3)

其中,mo为油相的质量,Mo为油相的平均分子量。

在实验过程中,当体系内水合物颗粒出现时,在反应器内气体的总的摩尔量包括气相中气体的摩尔量和溶解在油相中的气体摩尔量两部分:

(4)

其中,P1,T,Vg和R分别为水合物初始形成时的系统压力、实验温度、气体体积和通用气体常数。Z1和S1代表体系压力和温度为P1和T1时对应的压缩因子(由Peng-Robinson状态方程[13]计算)和在油相中的溶解度。

随着体系内水合物的持续形成,气体压力逐渐下降,在时刻t时体系内气体摩尔量由气相中剩余气体摩尔量和油相中溶解的摩尔量组成:

(5)

其中,Pt,Zt和St分别代表t时刻体系压力、气体压缩因子和气体在油相中的溶解度。因此用于水合物形成的气体消耗量为:

Δn=n1-nt

(6)

2 结果与讨论

为了系统研究水合物阻聚剂在油水体系内的阻聚性能,首先对比测试了在未加入水合物阻聚剂油水体系中水合物的生成聚积过程,其次考察了水合物阻聚剂对不同含水率油水体系的阻聚效果,再次研究了水合物阻聚剂添加量和进气压力对阻聚效果的影响,最后分析含水合物阻聚剂油水体系中水合物生成过程宏观形态演化规律及阻聚机理。实验初始温度和初始压力分别为274.15 K和7.0 MPa。

2.1 未加水合物阻聚剂体系水合物生成过程

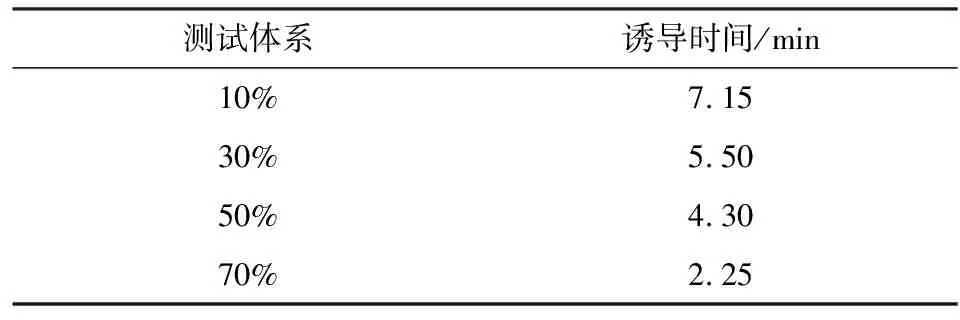

2.1.1 诱导时间 表1为未加入水合物阻聚剂体系水合物生成诱导时间对比情况。

表1 不同含水率油水体系水合物形成诱导时间对比情况Table 1 The induction time of different oil-watersystems without anti-agglomerant

由表1可知,随着初始含水率的增加,水合物生成诱导时间逐渐缩短,因为甲烷在柴油内的溶解度较大,随着初始含水率的增加,相同初始压力条件下,高含水率体系中甲烷溶解量小,达到溶解平衡需要时间较短,更易生成水合物,故诱导时间较短。

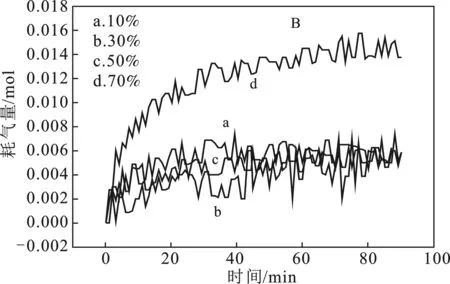

2.1.2 压力和耗气量变化 图1为水合物生成过程压力和耗气量变化情况。

图1 未加入阻聚剂体系水合物生成过程压力和耗气量变化情况Fig.1 Variation of pressure and gas consumption during the formation of gas hydrate

由图1A可知,随着实验进行,体系压力逐渐降低而后达到平衡,压力降包括两部分:甲烷气体在油相中的溶解和水合物的形成导致压力下降。由图1B可知,在10%,30%和50%体系中水合物耗气量变化情况大致相同,70%含水率体系中耗气量较大。造成此现象的原因可能与水合物的转化率有关,随着初始含水率的增加体系中水相体积增加,但因为体系中缺少水合物阻聚剂作用,水合物生成前期极易发生水合物颗粒间的聚积而阻碍水合物的进一步转化,导致水合物生成量较小;而当初始含水率增至70%时,油水体系中主体相为水相,在同等条件下水合物生成量较多,进而导致耗气量较大。

2.2 初始含水率对水合物阻聚剂阻聚效果的影响

考察水合物阻聚剂对油水体系中水合物的阻聚效果,水合物阻聚剂加入量均为体系水量的3.0%(质量分数)。

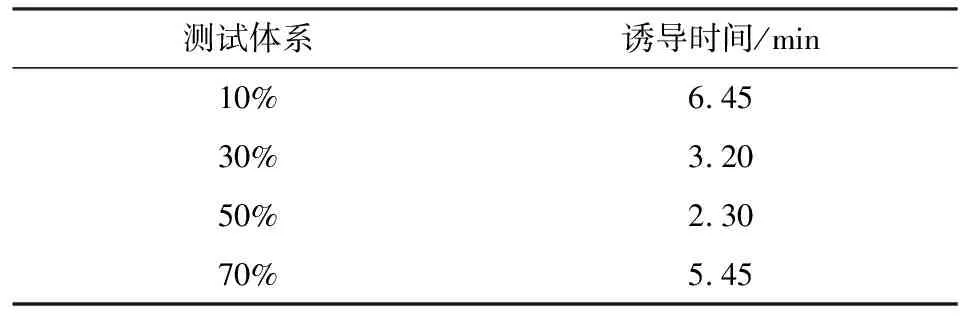

2.2.1 诱导时间 含水合物阻聚剂油水体系内水合物生成过程中诱导时间见表2。

由表2可知,与未加阻聚剂体系相比,对于10%~50%体系,诱导时间均一定程度的缩短,意味着水合物阻聚剂的存在促进了水合物的生成,由其组成可知,阻聚剂均有乳化作用,可将水相快速分散至油相中,呈乳液形式,增加了气液接触面积和甲烷溶解,进而促进了水合物的快速成核生长;但在70%体系中诱导时间略有增长,可能与水合物阻聚剂作用下的过度乳化有关。

表2 含3.0%水合物阻聚剂的油水体系中水合物生成诱导时间对比Table 2 The induction time of different oil-watersystems with 3.0% anti-agglomerant

2.2.2 耗气量 图2和表3分别为含水合物阻聚剂油水体系中水合物生成过程耗气量变化和相同反应阶段对应的气体耗气量对比情况。

图2 含水合物阻聚剂油水体系水合物形成过程耗气量变化情况Fig.2 Variation of gas consumption of different water-oilsystems within anti-agglomerant

表3 不同含水率油水体系在相同实验阶段的耗气量对比Table 3 Gas consumption of differentwater-oil systems at the same stage

由图2、表3可知,同未加入水合物阻聚剂体系相比(图1),水合物阻聚剂的加入显著提高了水合物的转化率,在90 min内甲烷的耗气量显著增加。随着含水率的增加,由生成水合物导致的耗气量呈现先增加而后降低的趋势,在30%时具有最高的耗气量,比如在实验进行至60 min时,30%含水率耗气量高达23.92 mmol,而在10%,50%和70%体系时耗气量分别为11.38,12.81,14.34 mmol。造成此现象的原因在于:在低含水率时,随着水合物的生成,水合物阻聚剂可将水合物颗粒均匀分散,提高水相到水合物的转化率,耗气量逐渐增加;但是在高含水率时,在水合物阻聚剂作用下体系呈现水包油型乳液,导致气体在体系中溶解度小,同时水包油型乳液中生成水合物颗粒后易发生颗粒间的聚积,影响水合物的进一步转化。因此,此类水合物阻聚剂适用范围不超过50%含水率。

2.3 水合物阻聚剂添加量对水合物颗粒阻聚效果的影响

以10%为例,图3为不同添加量(质量分数)水合物生成过程中耗气量变化情况。

图3 不同添加量阻聚剂条件下油水体系内水合物形成过程耗气量变化情况Fig.3 Variation of gas consumption of oil-water systemsat the different dosages of anti-agglomerant

由图3可知,水合物阻聚剂的加入体系内由水合物生成导致的耗气量显著增长,但随着添加量的增加,耗气量呈现先急剧增加而后逐渐稳定,此后降低的趋势,在添加量为1.0%~3.0%范围耗气量趋于稳定,而当浓度增加至6.0%时体系耗气量降低,由此说明水合物阻聚剂适宜的添加量范围为1.0%~3.0%。由此可知,在适宜的阻聚剂存在条件下油水体系不仅能形成油水乳液促进水合物生成,也能有效控制水合物颗粒之间的聚积,进而提高水合物的生成量;但随着水合物阻聚剂浓度的增加,导致乳液粘度过大,水合物阻聚剂的阻聚性能受限。

2.4 进气压力对水合物阻聚剂阻聚效果的影响

以10%含水率体系为例,表4和图4分别为不同进气压力条件下水合物生成的诱导时间和耗气量。

图4 不同进气压力下油水体系内水合物形成过程耗气量变化情况Fig.4 Variation of gas consumption of oil-watersystems at different inlet pressures

表4 不同进气压力条件下水合物形成诱导时间对比Table 4 The induction time of oil-water systems atdifferent initial inlet pressures

由表4可知,随着初始压力的增加,水合物生成诱导时间逐渐缩短,因为较高的初始压力对应的较大的水合物生成推动力,进而导致诱导时间缩短。比如压力由7.5 MPa降至5.5MPa时诱导时间由 3.5 min 增长至15.35 min。

由图4可知,随着进气压力的增加,体系内水合物耗气量变化情况相似,呈现先迅速增加而后逐渐趋于平衡的趋势,但在最终反应90 min后达到的耗气量相似,由此可知,在含水合物阻聚剂的油水体系,初始进气压力(推动力)对水合物成核的影响大于水合物生成速率的影响,在体系出现水合物颗粒后,在水合物阻聚剂的作用条件下对水合物生成后的动力学影响变化不大。

2.5 含水合物阻聚剂油水体系水合物形成过程宏观形态演化规律

未加入水合物阻聚剂的油水体系中随着水合物的形成,颗粒间快速发生聚积,进而造成了结块堵塞。图5为含3.0%水合物阻聚剂的10%含水率不同阶段水合物形成宏观形态演化情况。

图5 含3.0%水合物阻聚剂的10%油水体系内不同阶段水合物形成宏观形态演化Fig.5 Hydrate morphological evolution of 10% oil-watersystem within 3.0% anti-agglomerant

由图5可知,在水合物阻聚剂作用下,油水体系在水合物生成前呈乳液形式,随着高压气体的注入,水合物颗粒初始在气液界面出现,并快速在液相中大量生成,而在水合物阻聚剂的持续作用下,水合物颗粒间未发生明显聚积,而是以均匀小颗粒分散于油相中呈浆液形态存在,未发生堵塞情况。本文采用的Span20和阿托伐他汀复配型水合物阻聚剂,结合闫柯乐等[14]提出的乳化和防聚机理,阻聚剂中的Span20主要在水合物形成前对油水体系起乳化作用,增强气液接触面积,而当水合物颗粒出现后,乳化成分Span20逐渐失效,而水合物阻聚剂中的阿托伐他汀利用其独特的分子结构,其中的亲水基团吸附在水合物晶体表面或结构内部,而疏水基团则伸入油相中,对水合物颗粒起到阻聚分散的作用,最终形成稳定的水合物浆液。

3 结论

(1)未加入阻聚剂油水体系中,随着初始含水率的增加,水合物生成诱导时间逐渐缩短,但水合物耗气量在50%含水率以下差别不大,在70%含水率中具有最高的耗气量。

(2)同未加入阻聚剂体系相比,除了70%含水率,水合物阻聚剂的存在有效促进了水合物的生成,诱导时间逐渐缩短,气体耗气量显著增加;相同含水率体系中,随着水合物阻聚剂添加量的增加,耗气量呈现先急剧增加而后逐渐稳定,此后降低的趋势,综合考虑,水合物阻聚剂适宜的含水率和添加量范围分别为<50%和1.0%~3.0%。

(3)针对含水合物阻聚剂的油水体系,初始进气压力(推动力)对水合物成核的影响大于水合物生成速率的影响,即体系出现水合物颗粒后,在水合物阻聚剂的作用条件下进气压力对水合物生成后的动力学影响变化不大。

(4)在水合物阻聚剂作用下油水体系呈乳液形式,水合物颗粒初始在气液界面出现,并快速在液相中大量生成,但颗粒间并未发生明显聚积,而以均匀小颗粒分散于油相中呈浆液状,未发生堵塞情况。结合乳化和防聚机理,阻聚剂组分中的Span20在水合物生成前起乳化作用,增强气液接触面积,而当水合物颗粒出现后,阻聚剂组分中的阿托伐他汀利用其独特的分子结构,对水合物颗粒起到阻聚分散的作用,最终形成稳定的水合物浆液。