高应力红页岩巷道失稳机理与控制技术研究

张东岳,马振乾,2,梁旭超,陈安民,罗 超,丁万奇

(1.贵州大学矿业学院,贵州 贵阳 550025;2.河南理工大学深井瓦斯抽采与围岩控制技术国家地方联合工程实验室,河南 焦作 454003;3.贵州政立矿业有限公司,贵州 开阳 550300)

贵州省是我国矿产资源大省,磷矿储量26.95亿t,居全国第3位,其中富矿占全国总量的44%,是我国主要的磷矿资源产地和磷化工基地之一[1]。贵州省磷矿资源分布区域较集中,共分为4个矿集区,目前开发强度较大的为开阳-息烽矿集区和瓮安-福泉矿集区。其中,开阳磷矿作为我国少有的富磷矿床,主要开采震旦系上统陡山沱组的磷块岩,矿井开拓及采准工程多布置在矿体下方的红页岩中。红页岩是一种比较特殊的沉积岩,层理明显,层间厚度不大,暴露后风化速度快,具有遇水膨胀、泥化的特性,如不及时进行支护和封闭,极易引发片帮和冒顶。目前,开阳磷矿区多个矿山开拓及采准工程进入到+600~+800 m水平,埋深达到500~800 m,在高应力作用下红页岩脆性减弱,塑性增强,表现出明显的高应力软岩的特性。在马路坪矿[2-3]、沙坝土矿[4]、青菜冲矿[5]等多个矿山中,红页岩巷道均出现了喷层开裂剥落、锚杆失效、局部片帮冒顶、严重底鼓等现象,巷道需要反复维修,对矿山的正常生产造成严重影响。

在高应力红页岩巷道失稳破坏机理方面,马春德[2]采用离散元数值模拟分析了深部红页岩巷道开挖后围岩应力和位移分布特征,解释了巷道围岩变形的发展趋势和规律;李地元等[6]通过对开阳磷矿青菜冲矿的红页岩现场取样,研究了干湿循环作用下红页岩静态力学特性;廖九波等[7]采用颗粒流软件PFC对马路坪矿750中段红页岩巷道开挖后围岩变形破坏规律进行数值模拟,探讨了围岩各个关键部位的位移分布特征;李夕兵等[8]对比分析了不同动力扰动下红页岩巷道围岩拉伸裂纹和剪切裂纹扩展情况,提出随着扰动波强度的增加,模型中裂纹数量显著增加,且以拉伸破坏为主;何忠国等[9]统计了开磷集团青菜冲矿10个中段开拓巷道的5 279条结构面,得出矿体下盘的红页岩节理较发育且延伸距离较大是造成开拓巷道维护困难的重要原因。

在高应力红页岩巷道控制技术方面,马春德[2]研制出了一种适用于高应力大变形岩体的波浪式协调变形吸能锚杆,在现场施工中取得了良好的支护效果;江军生等[3]、李夕兵等[10]针对马路坪矿红页岩巷道严重底臌问题,提出增设底角锚杆、底板锚杆及加筋混凝土底板控制底臌方案;WANG等[11]在研究深部红页岩地质特性的基础上,提出了巷道掘进地压控制技术;姚金蕊等[12]将钢纤维混凝土应用于深部红页岩巷道支护中,大大改善了支护效果,为深部开采提供了有力的安全保障;吴强等[13]、王大勇[14]、宋仕毅等[15]实测了红页岩巷道围岩位移变化规律,为红页岩巷道优化支护方案提供了依据。

综上所述,国内外学者在红页岩巷道失稳机理及控制技术方面做了大量研究,解决了大量的工程难题,但由于红页岩赋存环境千差万别,影响巷道围岩失稳的关键因素不尽相同,在高应力红页岩巷道控制理论与技术方面仍需要进一步深入研究。本文以贵州政立矿业有限公司平安磷矿二矿844交叉口至溜井段巷道为研究对象,通过钻孔窥视掌握围岩裂隙发育程度,采用格栅拱架与锚管注浆联合支护技术,尝试解决平安磷矿二矿红页岩巷道围岩变形量大的难题,以保证矿井的安全生产。

1 工程地质概况

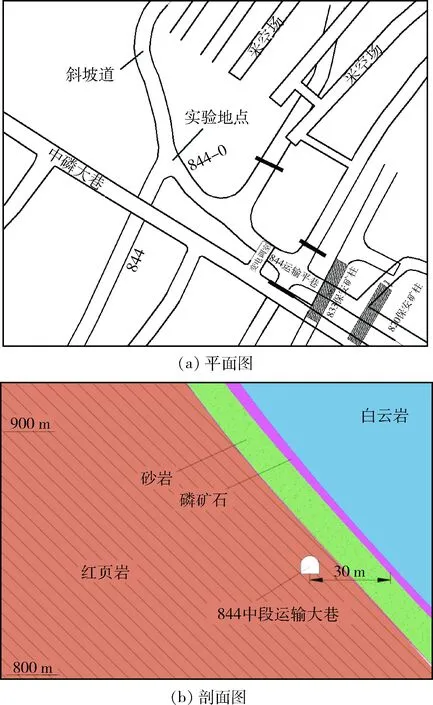

平安磷矿二矿位于贵阳市开阳县金中镇境内,矿区面积为0.95 km2,矿山生产能力为30万t/a。矿井为平硐开拓,开采深度为+1 130~+600 m标高。844中段运输巷道布置在磷矿下盘的红页岩中,巷道布置如图1所示。

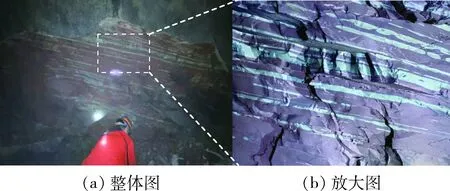

红页岩表现为明显的薄层状层理构造,层理间距从几毫米到十几厘米不等(图2)。层理对岩石强度和岩石变形程度产生较大的影响,导致岩体具有明显的各向异性。岩石力学测试结果[2]表明:当加载方向与层理方向夹角为90°时,岩石力学强度最大,单轴抗压强度接近45 MPa;当此夹角为30°时,单轴抗压强度仅为22.5 MPa,降低了50%。加载方向与层理方向夹角为0°时红页岩的弹性模型最大,同样当此夹角为30°时,弹性模型最小(图3)。

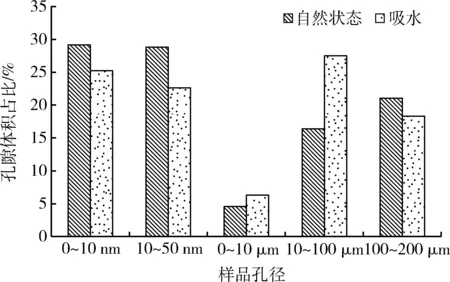

采用全自动压汞仪测试了自然状态和吸水48 h后红页岩样品的孔径分布(图4)。 自然状态下红页岩孔隙总体积为0.050 9 mL/g,孔隙率为1.62%。红页岩吸水48 h后孔隙总体积为0.064 5 mL/g,孔隙率增大至1.77%。由图4可以看出,红页岩内部孔隙孔径主要集中在0~50 nm与10~200 μm的范围内,由于水只有在非常大的水压力梯度作用下才能在0~50 nm的孔隙中流动,因此吸水对其影响较小。 自然状态下孔径在10~200 μm的微孔隙占总孔隙体积的37.45%,吸水后占比增加至45.82%,因此,吸水后引发的岩石强度弱化是红页岩巷道失稳破坏的重要原因。

图1 844中段运输巷道布置图Fig.1 844 sub-level transportation roadway layout

图2 平安磷矿二矿红页岩层理构造Fig.2 Bedding structure of red shale in No.2 mine ofPing’an phosphate mine

图3 不同加载方向与红页岩层理夹角下试件的力学参数Fig.3 Mechanical parameters of red shale under differentangle between loading direction and red shale bedding

图4 红页岩样品孔径分析Fig.4 Pore size analysis of red shale samples

图5是对红页岩试样进行电镜扫描所得到的SEM图像。由图5可以看出,黏土矿物的主要单晶形态是不规则的片状结构和层状结构[16],且聚集态主要呈复杂的多层交叉支撑结构,微孔形态多为不规则的多边形。

2 巷道变形破坏特征及失稳原因

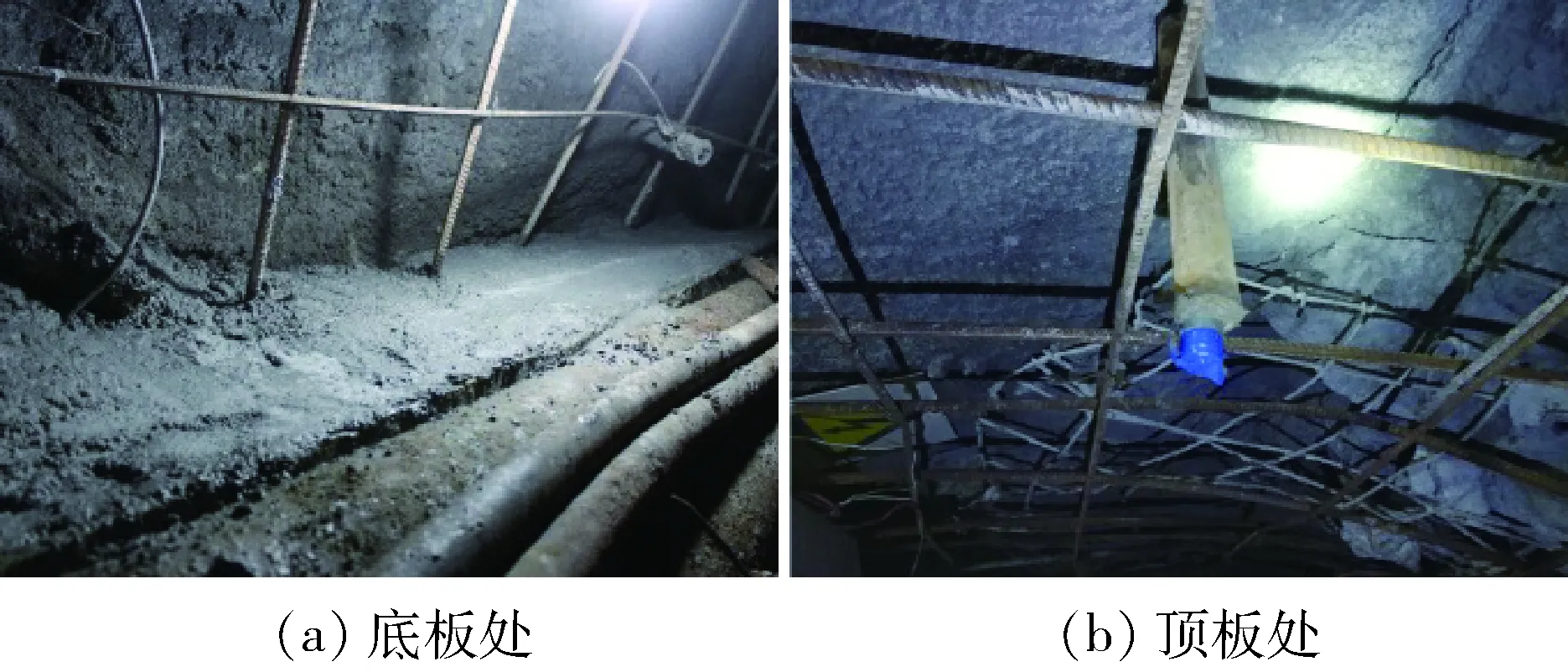

试验段巷道原支护为锚网喷支护,2016年巷道出现明显变形后对其进行扩刷,修复后仍采用锚网喷支护。目前巷道顶部开裂、底臌严重,呈现全断面破坏,巷道顶底移近量在500~700 mm之间,巷道高度2.7~2.9 m(图6)。

本文采用CXK12(A)-Z矿用本安型钻孔窥视仪对844中段运输巷道进行钻孔窥视,布置2个测站,距离巷道交叉点的距离分别为20 m和30 m,顶板钻孔深8 m,帮部钻孔深4 m,典型测试结果如图7所示。 由此可见,巷道扩刷后孔口在0.5~0.8 m之间,围岩破碎十分严重,顶板裂隙发育范围在1.5~1.8 m,帮部裂隙发育范围在2.5~4.0 m。

图6 巷道变形破坏特征Fig.6 Roadway deformation and failure characteristics

图7 钻孔窥视图Fig.7 Borehole camera images

根据巷道围岩应力环境和围岩岩性综合分析,红页岩巷道破坏的主要原因如下所述。

1) 巷道埋深大,水平应力高。巷道实际埋深近600 m,垂直应力在15 MPa左右,且洋水矿区地应力以水平构造应力为主,最大主应力方向与洋水背斜的走向基本相同,呈近南北向。巷道开挖后水平应力向顶底板集中,引起巷道顶底板的变形破坏。

2) 上层矿柱的影响。试验段巷道上方为矿柱,距离磷矿层在25 m以内。磷矿石回采造成矿柱应力集中,且集中应力向底板传播,在其影响作用下红页岩巷道围岩应力迅速增大,数倍于原岩应力,是引起巷道破坏的重要原因。

3) 围岩强度较低,自稳能力差。平安磷矿二矿红页岩倾角为30°~40°,对巷道的安全控制较为不利。同时红页岩也表现出明显的高应力软岩的特性,软化临界荷载为单轴抗压强度的70%~80%。因此,红页岩并非常见的地质软岩,它在低应力状态下仍表现出脆性岩石的变形特征,但在高应力条件下会发生明显的脆延转化,出现显著的塑性变形,表现出明显的工程软岩特征。

4) 支护方案不合理。原方案采用锚网喷支护,锚杆为管缝式锚杆,预紧力较低,支护初期的支护强度较低,难以有效限制巷道围岩变形。巷道松动破坏范围大,未进行注浆加固,在矿柱集中应力及采动应力共同作用下巷道出现严重变形破坏。

3 控制对策及关键技术

结合现有的巷道支护理论与技术,要实现红页岩巷道的稳定性控制,首先要提高浅部破碎围岩的承载能力;其次,要允许围岩发生一定的变形,实现让压,避免高应力造成围岩劣化与支护结构失稳;最后,要充分调动深部围岩的承载能力。据此提出了“高强锚注+格栅拱架+小孔径锚索”的高应力红页岩巷道支护措施。

3.1 高强锚注技术

高应力红页岩巷道浅部围岩将不可避免地发生破裂,采用高强锚注技术对于改善浅部围岩力学性质,提高围岩的承载能力具有重要作用。 结合现有的技术条件和工程经验,采用长1 500 mm,直径45 mm的管缝式锚杆,间排距为2 000 mm×1 800 mm,托盘尺寸为150 mm×150 mm×5 mm;金属网为规格2 150 mm×1 550 mm的钢筋网,网孔大小为100 mm×100 mm。结合钻孔窥视结果,浅孔注浆采用长3 080 mm,直径为42 mm的锚管,间排距2 000 mm×3 600 mm,注浆材料采用硫铝酸盐水泥。

3.2 格栅拱架支护技术

高应力红页岩巷道单靠锚注支护很难形成具有很强承载能力的承压拱系统,采用格栅拱架与浅部围岩共同形成承压拱,可以极大提高承压拱的承载能力,使围岩长期保持稳定[17]。首先,在巷道两帮浇筑高1.2 m、厚350~400 mm的混凝土墙,将直径18 mm的主筋按间距300 mm固定。然后将直径12 mm的辅筋按间距400 mm绑扎在主筋上形成混凝土的钢筋骨架(图8)。钢筋骨架绑扎完成后对巷道进行喷浆,厚度为300~500 mm。格栅拱架混凝土支护结构具有极大的可缩性,能够适应巷道初期的变形要求,使围岩中的高应力向深部转移。

图8 格栅拱架示意图Fig.8 Schematic diagram of arch grille

3.3 小孔径锚索深层锚固技术

与锚杆相比,锚索具有锚固深度大、可施加较大预紧力等诸多优点,可以将锚注支护与格栅拱架混凝土形成的承载结构与深部围岩相连,对其施加较高的支护阻力,有效限制巷道出现过大的变形,并且可以充分调动深部围岩的承载能力[18],使更大范围的岩体共同承载。 锚索采用直径为15.24 mm的钢绞线,顶板及肩窝锚索长度为8 m,两帮锚索长5 m,间排距为2 000 mm×1 800 mm,预紧力不小于100 kN。

4 工程应用与效果分析

4.1 支护工序

1) 扩刷、锚网临时支护。将原巷道扩刷至设计尺寸:底宽×中高为4.5 m×3.4 m,将巷道表面偏帮及冒顶矸石全部清理掉后,立即施工Φ18 mm×2 800 mm的锚杆挂网,并在其上喷射50 mm厚的混凝土以封闭围岩,防止红页岩风化。

2) 锚管注浆加固。注浆材料采用硫铝酸盐水泥(硬化时间约为20 min)或化学浆液注浆控顶,封堵大型裂隙和浅层破碎围岩体加固。

3) 格栅拱架。巷道断面架设直径18 mm主钢筋,间距为300 mm。 沿巷道走向架设直径12 mm辅助钢筋,间距为400 mm,主辅钢筋用细铁丝绑扎。

4) 小孔径锚索深孔强力锚固。易产生应力集中的巷道关键部位采用小孔径锚索进行加强支护。每个断面布置5套锚索,每眼安装1卷Z2950树脂锚固剂和1卷Z2535树脂锚固剂,锚固长度为1 185 mm。

5) 复喷混凝土。为防止锚网暴露空气中锈蚀,安装结束后应对巷道壁及锚网再进行一次喷浆,厚度300~500 mm。

4.2 支护效果分析

以844中段运输巷道的工程地质条件为背景建立数值计算模型,模型长×宽×高为40 m×13 m×40 m。模型上部施加15 MPa载荷,采用摩尔库伦本构模型。支护优化前后方案如图9所示,计算中所取得岩石参数见表1。

表1 数值模拟使用的岩石力学参数Table 1 Rock mechanical parameters in numerical simulation

图9 巷道支护方案Fig.9 Roadway support scheme

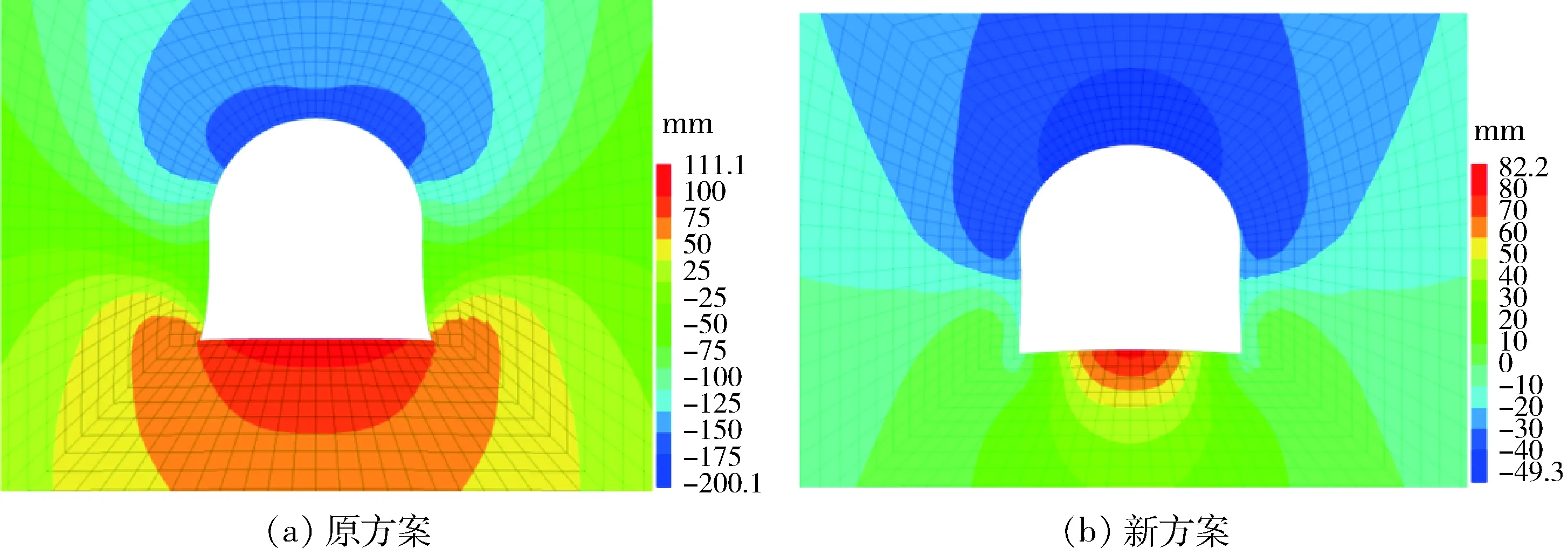

采用原方案巷道顶底板及两帮的破坏范围均在2.5 m以上,肩窝及底角破坏范围甚至达到了8 m(图10),远大于管缝式锚杆的长度,造成巷道变形破坏严重。巷道开挖后两帮位移量达到479 mm,顶板及底板变形量分别为200 mm和111 mm。采用新的支护方案后巷道塑性破坏范围大大减小,基本控制在2 m左右。巷道两帮位移由479 mm减小至101 mm,下降了78.9%(图11)。顶板下沉量为49 mm,仅为原方案的24.5%,底鼓量为82 mm,为原方案的73.8%(图12)。由此可见,优化后的支护方案可有效抑制巷道围岩塑性区向深部扩展,确保巷道的稳定。

为进一步掌握巷道的维护效果,对巷道表面位移及顶板离层、锚索载荷等进行了现场监测。监测结果表明:巷道两帮最大变形量在100 mm以内,顶板下沉量控制在40 mm以内,锚索受力在100~120 kN之间趋于稳定,表明新方案控制效果良好(图13),能够满足巷道安全生产要求。

图10 巷道塑性区分布Fig.10 Distribution of plastic zone in roadway

图11 巷道两帮位移分布Fig.11 Displacement distribution of roadway rib

图12 巷道顶底板位移分布Fig.12 Displacement distribution of roadway roof and floor

图13 巷道控制效果Fig.13 Roadway control effect

5 结 论

1) 红页岩内部孔隙孔径主要集中在0~50 nm与10~200 μm的范围内。自然状态下孔径在10~200 μm的微孔隙占总孔隙体积的37.45%,吸水后占比增加至45.82%,吸水后引发的岩石强度弱化是红页岩巷道失稳破坏的重要原因。

2) 提出高强锚注+格栅拱架+小孔径锚索的高应力红页岩巷道支护对策,该支护结构能够适应巷道初期的变形要求,有效限制巷道出现过大变形,并充分调动深部围岩的承载能力。

3) 现场监测表明红页岩巷道两帮最大变形量在100 mm以内,顶板下沉量控制在40 mm以内,锚索受力在100~120 kN之间,并趋于稳定,表明新方案控制效果良好。