空调陶瓷PTC电加热器电气击穿问题分析

杨会敏 刘光有 邓展威

(珠海格力电器股份有限公司 珠海 519070)

引言

目前空调器在环境温度较低情况下,单纯采用热泵系统进行制热效果相对一般,无法满足用户快速制热的使用需求,因此,国内各大空调厂商都配置电加热器以辅助提升制热量。因以BaTiO3半导体陶瓷PTC作为发热元件的加热器换热效率高、自动恒温、安全性高等特点[1],使得陶瓷PTC电加热器在空调行业中得到广泛推广应用。

家用空调使用年限一般比较长,所以空调的电气安全设计就必须要接受严峻的挑战,而电加热器作为发热部件,其安全性设计、可靠性设计则尤为重要。

某空调品牌家用空调年销量达到3 000万套,市场保有量更是超过2亿套,其中至少有1.5 亿套冷暖机型搭载陶瓷PTC电加热器。在如此巨大市场体量之下,因使用环境恶劣、产品老化等情况下,售后反馈有部分机型陶瓷PTC电加热器损坏,比较典型的即为电加热器电气击穿,表现在管体穿孔、炸开或内部破裂等。本文针对此问题对陶瓷PTC电加热器进行结构剖析和故障失效模拟验证,并根据结果制定产品质量改善方案。

1 陶瓷PTC加热器材料组成及作用

陶瓷PTC电加热器主要由波纹管、铝条和铝管组件构成,关键组成部分拆解如图1示意。波纹管是通过铝材波纹片形式折叠成管状体,高表面积用于快速将内部热量散发。铝管用于传热并固定内部发热芯体作用。核心部分铝管组件用于发热,由PTC发热片、电极条、绝缘膜等组成[2]。PTC热敏电阻发热片是以钛酸钡为基材,掺杂其它多晶陶瓷材料制成。两组电极条作为零火电极给PTC发热片供电。绝缘膜用于包裹PTC加热片和电极条,通过多圈环绕方式形成绝缘效果,避免内部带电的电极片和发热片导电至外部金属铝管和波纹管等。

图1 陶瓷PTC电加热器组成

除以上发热管主体部分外,完整的PTC电加热器还有配套安装基座、温控部件和电源线等。

2 背景及关键失效点锁定

2.1 售后反馈统计

从售后返回数据了解,近六年每年都有多单关于陶瓷PTC电加热管电气击穿问题,从外观来看,售后炸管故障件主要表现为铝管处有明显炸裂孔洞,如图2所示。

图2 电加热管电气击穿样件外观

图3为简易模拟内部结构并对击穿位置进行示意。

图3 内部结构击穿位置示意图

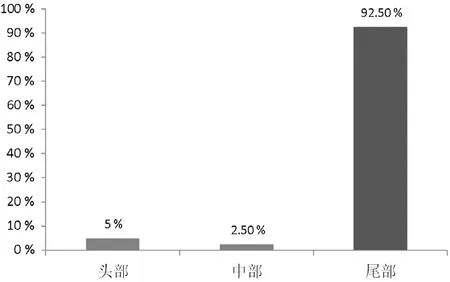

将售后返回的故障件进行归拢,并按故障件电气击穿位置统计发现,其中绝大部分故障位置在电加热器的尾部,如图4所示。

图4 故障位置分布情况

进一步通过实物解剖,发现89.4 %的故障件具有水垢水渍,具体异物分布比例见图5。

图5 内部异物情况分布

通过以上对故障件的客观现象进行统计总结,基本可以假设故障规律:

1)空调在夏季比较潮湿的情况下长期工作,制冷模式内机换热器周边会产生大量凝露水,电加热器安装在蒸发器腔内,其管体中也会积累不少的凝露水。

2)管体本体可能由于长期老化、故障破坏、出厂质量受控不良等原因导致密封性能下降,冷凝水或水汽通过管体密封不良处进入管体内部。

3)水液进入管体集中在尾部陶瓷发热片之间并无法排除,在长时间累积之下,管体内部积累的冷凝水形成水渍、水垢等,由于水渍、水垢等加速腐蚀PTC发热片,或水渍、水垢渗透至发热片之间的空隙,从而使上、下电极条零火线安全距离降低。

4)当电加热器经历多个夏季的运转,进入冬天切换为制热模式时,由于电加热器工作自身电流较大,以及受到污染作用绝缘强度变低,最终导致电气击穿或炸管。

基于该思路,待进一步异常模拟复现,验证电加热器是否有防护不当情况导致内部管体进水以及内部进水后电气击穿失效风险。

2.2 异常模拟复现

为验证水液是否会进入管体以及是否会造成管体电气强度降低,我们通过极间耐压测试方法用于评价。当零火端电极施加一定强度电压后,耐压电流使PTC 陶瓷元件迅速发热,陶瓷片的内核迅速达到高温,此时电极之间的陶瓷元件或绝缘空隙承受绝大部分电压,热量自内层传向表层,而外表层仍处于较低温度,即表面下层存在较大的温度梯度,表面层经受较大的热应力,微观上会引起分层开裂,所以在相对比较薄弱的位置或绝缘不良位置容易耐压击穿[3]。

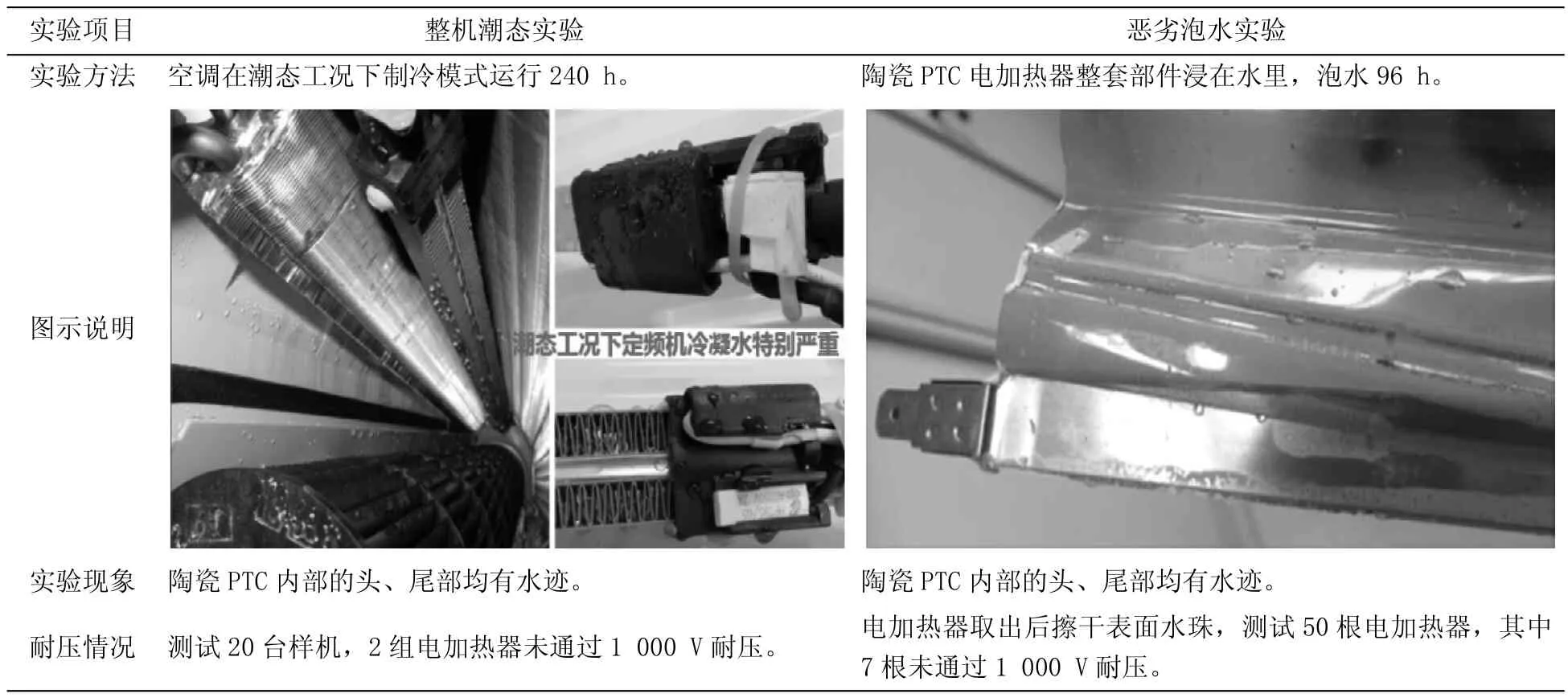

具体实验方法,我们通过以下相对恶劣(常规家庭环境难以满足该条件)的方案进行验证,测试方法及结果见表1。

表1 实验验证项目及结果

通过以上试验可以表面,电加热器在积水比较严重的情况下确实存在内部进水问题,并且进水后零火线电气强度降低,有此可以推测,在极端恶劣情况下管体内部浸水则存在零火线短路或击穿的风险。

2.3 不良品核查

将上述测试失效的电加热管管体进行缝隙测量以及拆解,对比未失效的样品情况分析,失效的电加热管头部位置具有较为明显的孔隙而且呈现不均匀状态。所以可以获得结论,水从头部铝管四角微孔进入,积聚尾部后从尾部绝缘膜封胶口部位渗入至电极片或电极片缝隙中,失效品微孔浸水位置如图6所示。

图6 故障品浸水微孔

安排专业人员到某电加热厂商对生产环节进行调研,发现电加热管尾部绝缘膜尺寸参差不齐,导致尾部绝缘膜封胶密封效果一致性较差,主要表现在绝缘膜未有效包裹电极片、电极片凸出于铝条和绝缘膜包括层数不够等[4]。

综合以上论证分析,可以更加明确电加热器电气击穿的机理,经分析需要满足三个关键不良因素。其一,厂家生产电加热器头部灌胶位置密封不良,水液可以从微孔流入。其二,绝缘膜未合理包裹PTC电极片,从而水液可以进入内部。其三,水液形成的水渍等长期腐蚀PTC电极片,或渗透至电极片与电极片之间的缝隙,从而导致电气强度降低。

3 改进措施

结合上述失效机理,常规思路解决方案是采用电加热管头尾全密封方式,但是评估分析,管口封死对PTC加热片也会带来不良的影响。由于PTC发热片效应主要是晶界势垒作用,晶界势垒主要是陶瓷片生产烧结降温过程中空气的氧元素扩散到晶界内构成。如果管口采用绝缘胶完全密封,常规胶体在高温下会挥发较多的还原性气氛(有机溶剂等),堆积气氛会夺取PTC陶瓷晶界上的氧离子,引起PTC效应下降电阻降低,从而耐压性能下降[4],所以理论上也存在被击穿风险。

为有效解决以上问题,经多方研讨,最终确定采用以下方案进行可靠性优化:

1)电加热器头部支架位置采用热缩套管对整体进行包裹,尽可能避免冷凝水在端口位置形成水液。

2)管体头部、尾部均采用普通密封并且设计自然流通孔隙,保证即使有水液进入内部也可以自然流出,避免长期水液集聚在管体内部。

3)加强发热片之间的灌封效果,使水汽不会渗透至缝隙。

通过整机240 h潮态试验对更改后的电加热器制品进行验证,试验后对电加热器进行耐压测试和解剖,发现30组测试样品均可通过1 000 V耐压,同时内部解剖也未发现内部有明显的水珠。由此可以说明,该优化方案对进水造成电气击穿问题具有明显的改善作用。

4 结论

通过总结售后关于PTC电加热器电气击穿或炸管的现状,以及由外而内进行验证,部分电加热管在高湿潮态情况下确实存在内部进水的风险,锁定失效模式的关键点为管体内部长期进水因腐蚀导致绝缘性能下降。从而挖掘了上游供方在管体设计不合理、质量管控不足等失控点,进而找到有效改善的办法以提高产品质量。