DCC工艺与FCC工艺的区别

路军晓(中海油东方石化有限责任公司,海南 东方 572600)

0 引言

催化裂化是对于重油二次加工,通过高温及催化剂的催化作用下使原料发生裂化反应,变成裂化气体、汽油和柴油的过程,是典型的重油轻质化过程[1]。

催化裂化的工业发展历程:从固定床反应器、移动床反应器到流化床反应器等发展阶段。FCC-流化催化裂化工艺自20世纪40年代于美国进行工业化投产后,于1965年在抚顺石油二厂建成并投产国内第一套FCC装置。

1 DCC工艺技术简介

根据市场环境需求,随着丙烯的精细化工工业链的延长,市场对化工产品聚丙烯需求的快速增长,对化工原料丙烯需求量增大。相比于其他化工原料,丙烯一般是以联产物或副产物的方式得到。面对市场对丙烯衍生物需求量,传统的生产丙烯的方法已经无法满足当前市场环境,因此需要开发新的生产丙烯工艺方法[2]。

历经多年的研发、开拓、创新,分别开发了:蒸汽裂解制取丙烯技术、催化裂化生产丙烯技术、烯烃转化工艺生产丙烯技术、丙烷脱氢生产丙烯技术、甲醇选择性转化生产丙烯等。催化裂解(DCC)工艺技术就是一种能够大幅度提高丙烯产率的催化裂化技术。

催化裂解(DCC)装置是由中国石油化工研究院研发、多产丙烯的专利技术,经中国石化洛阳工程公司进行详细设计,装置反应系统采用较高的反应温度、较低的反应压力、较大的剂油比、较多的反应注汽量和较低的反应床层空速等较苛刻的操作条件。

2 DCC工艺与FCC工艺的异同点分析

中海油海南精细化工项目DCC装置于2014年2月投产,设计规模120万吨/年,年开工时数8 000 h,操作弹性70%~120%。

结合海南精细化工项目DCC装置投产四年来的生产运行情况,从工艺特点、催化剂类型、设备结构、操作条件以及原料和产品分布几个方面出发,对DCC工艺与传统催化裂化的生产运行情况进行对比与分析。

2.1 工艺特点

催化裂化装置是炼油厂的丙烯的主要来源,常规催化的丙烯收率仅为4%~6%左右,而DCC工艺的丙烯产率则可以高达15%,甚至更高。后期通过优化操作,本装置丙烯收率达到18%,较常规高出很多。对比常规催化裂化,DCC装置需要更大的反应深度,通过优化工艺操作:提升剂油比、反应温度来达到更大的反应深度。另外,DCC工艺的气体产率是常规催化的3~4倍,通过使用专用MMC-2型催化剂,达到较高的乙烯、丙烯产率,降低干气和焦炭产率。

与从常规催化衍生出的高产丙烯催化裂化工艺两段提升管催化裂解多产丙烯(TMP)技术相比,DCC工艺具有汽油转化充分、烯烃选择性高等优点。

2.2 催化剂类型

DCC专用催化裂解催化剂属于固体强酸性催化剂,主要由分子筛、粘合剂、基质等构成。主要由:氧化铝、氧化硅以及磷、稀土等改性元素所组成。其中分子筛是催化剂强酸性中心的主要来源,其与常规催化裂化的催化剂结构,物理性质相近,但是磨损指数明显优于常规催化裂化催化剂,具有良好的耐磨性能。并且由于操作苛刻度较高,除了需要较高的低碳烯烃选择性以外,对催化剂的热稳定性和水热稳定性也提出了更高要求,需要具有较高的裂解活性和更好的水热稳定性[3]。

DCC专用催化剂具有如下特点:(1)低的氢转移活性,增加烯烃的浓度;(2)高的基质活性,增加重质原料的一次裂化;(3)使用多沸石活性组分,大孔沸石进行重质油一次裂化,中孔沸石进行裂解汽油的二次裂化;(4)中孔沸石预水热活性处理,提高水热稳定性;(5)新生产工艺增加催化剂的耐磨性能和重油转化能力;(6)基质活化处理,增加催化剂的重油转化能力。

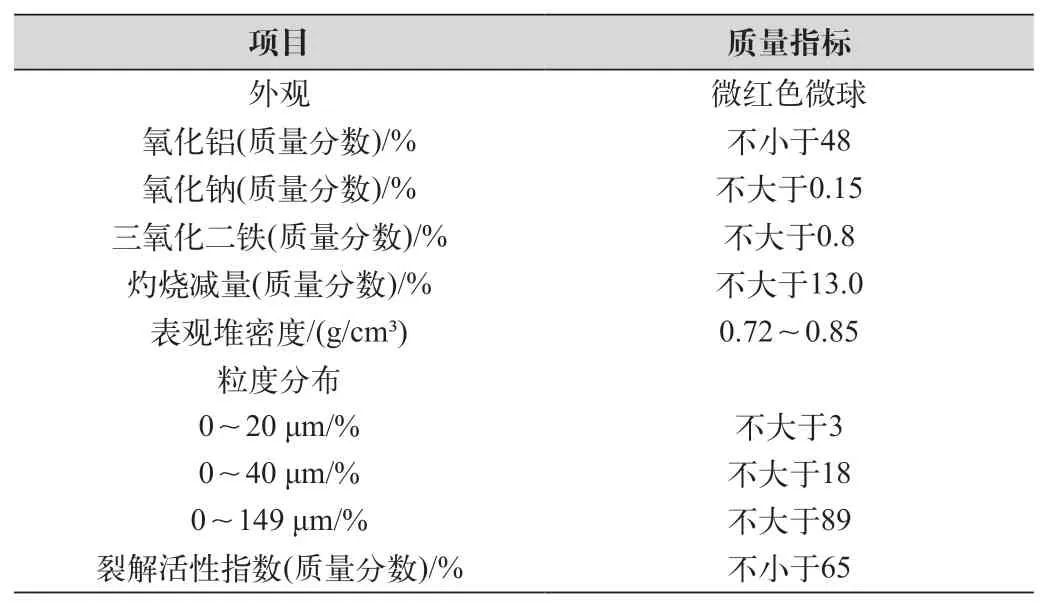

海南精细化工项目DCC装置采用中石化催化剂齐鲁分公司所提供的MMC-2型催化裂解专用催化剂,提高丙烯的产率,可以满足正常生产要求,MMC-2型催化剂的主要质量指标如表1所示。

表1 MMC-2型催化剂的主要质量指标

2.3 设备结构形式

与TMP,TSRFCC等工艺技术相接近,DCC工艺的反应部分在设备结构方面都采用双提升管操作,并在此基础上,采用提升管加床层反应器,停留时间长、反应深度大、操作条件苛刻,强化汽油和柴油的二次反应,低碳烯烃收率大幅度提高[4]。

一反提升管(主提升管)进料采用常压渣油,通过预提升作用,使催化剂与原料接触前具有合适的速度与密度,确保原料雾化及油气接触效果,提升管出口通过CSC快分系统,使催化剂与油气具有高的分离效率。二反提升管采用本装置吸收稳定系统所产出轻汽油作为进料,主要作用是为床层反应器(第三反应区)提供高温催化剂,以提高总剂油比,保证高的反应温度,以达到对产品分布的需求,如图1所示。

图1 DCC工艺反应系统简图

汽提段采用内设环形挡板和多段汽提的形式,可提高汽提效率并降低蒸汽用量,同时适当加大催化剂在汽提段的停留时间,在汽提段内高温过热蒸汽可最大限度地去除待生催化剂中所夹带的油气,以提高产品的收率和降低焦炭产率。

2.4 工艺操作条件

DCC工艺操作条件较常规催化更加苛刻,采用一反提升管出口温度520~550 ℃;二反提升管为补充催化剂提升管,预提升介质为气分装置来的C4或是低压蒸汽,反应温度为580~640 ℃;第三反应区温度不做具体控制,低反应压力,10~15的大剂油比,大的反应深度和25%的水蒸汽注入量以降低油气分压,提高低碳烯烃的产率[5]。

DCC工艺与常规催化操作条件的比较如表2所示。

表2 DCC工艺与常规催化操作条件对比

由表2中数据对比可知,DCC工艺采用高温、低压、高的反应注汽量以保证较大的反应深度,较高的转化率,以及高的低碳烯烃(乙烯和丙烯)产率。

2.5 原料与产品分布

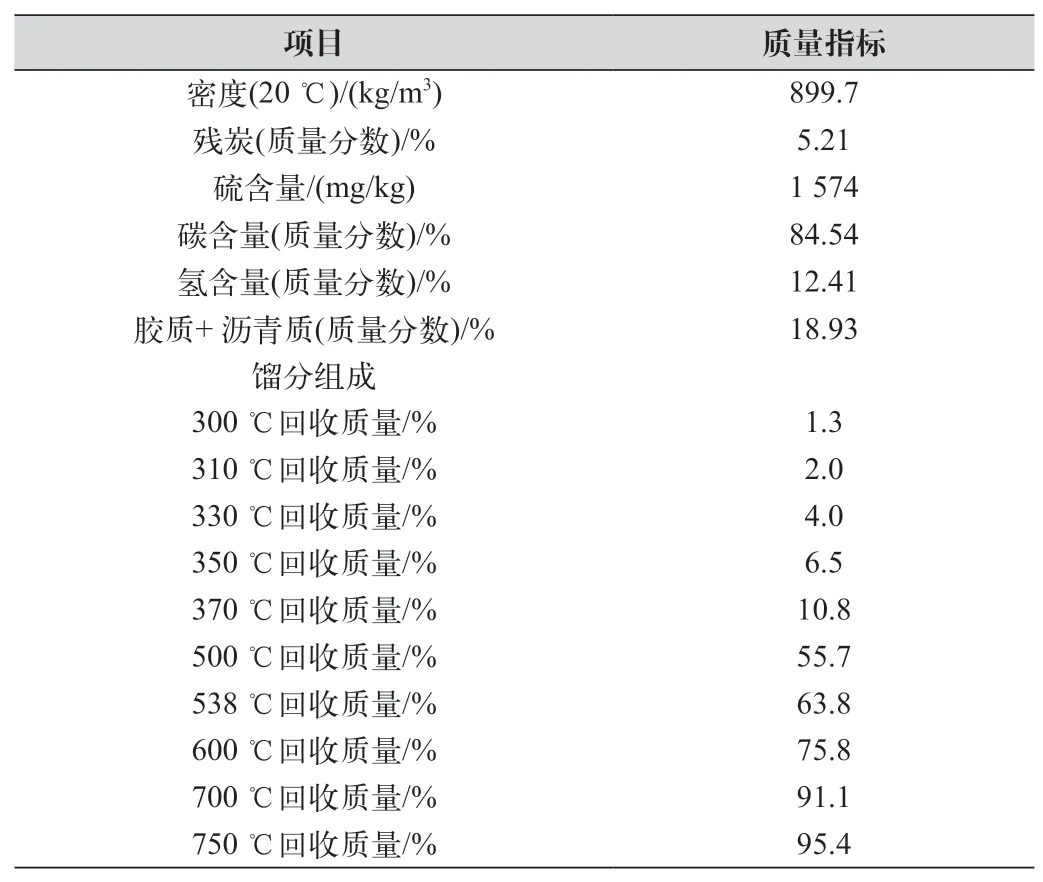

DCC工艺多以重质油为原料,海南精细化工项目DCC装置主提升管使用常压装置的常压渣油(涠洲∶陆丰=1∶1)作为原料,原料性质如表3所示;第二提升管使用吸收稳定系统产出的轻汽油作为原料;与常规催化不同的是常规催化裂化装置多采用减压蜡油进料,有小量的渣油掺炼或是油浆回炼,如表3所示。

表3 海南精细化工DCC装置原料性质(涠洲∶陆丰=1∶1常压渣油)

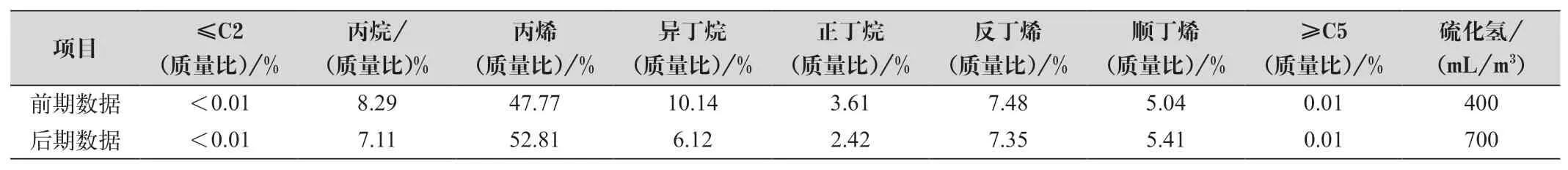

产品分布方面,DCC工艺的反应深度较大,导致汽油进一步裂化生成气体。现将本装置的产品分布情况与某厂常规催化裂化装置的产品分布情况如表4所示,主要产品液化气的详细组成分析如表5所示。

表4 海南精细化工DCC装置产品分布与常规催化裂化装置对比表

表5 海南精细化工DCC装置液化气组成

2.6 能耗分析

装置能耗取决于焦炭热量利用程度和反应工艺的特点,在设计上优先考虑采取措施降低生焦率及提高焦炭利用率,再通过优化工艺,以进一步降低装置能耗。相比常规催化裂化,DCC装置生产工况能耗分析分析如下:

(1)采用先进高效原料油喷嘴降低生焦率。

(2) DCC反应压力120 kPa,反应压力低于常规催化,故再生压力较低,烟机回收功率低于一般催化装置 ,一般催化装置主风机组能发电降低能耗,本装置DCC工艺尚需耗电400 kW,主机电流在125 A左右,电耗增大。

(3) DCC反应热远大于常规催化,相比而言,能耗约高11.6 kg标油/t。

(4)低压蒸汽消耗量大,DCC工艺通过反应注汽来降低油气分压,增加低碳烯烃收率,雾化蒸汽、稀释蒸汽、汽提蒸汽占原料25%左右,能耗大幅提升。

(5)富气压缩机中压蒸汽能耗高于常规催化,DCC装置反应压力低,气压机入口压力在50~60 kPa,产气(干气、液化气)尤其是干气远高于常规催化,富气相对分子质量低,可压缩性相比而言有所减低,导致压缩机耗汽量远高于常规催化裂解,虽采取降低分馏塔顶油气系统压降的措施,但相比而言,DCC工艺气压机能耗约高7 kg标油/t原料。

(6) DCC装置二反是采用轻汽油回炼,轻汽油中C5~C8成分有利与增大目的产品收率,故与常规而言增设了汽油分割塔,塔底重沸器消耗热量,塔顶空冷水冷增大能耗。

听到逃兵两字,陈大勇急了,一五一十把自己受长官之令,押送孔老一奔丧的事细细抖了出来。听说还有三个人藏在村外,女汉子使了使眼神,几个黑衣人便闪出了屋外。

(7)循环水耗量大,DCC装置产气量大,干气、液化气远敢于常规催化,造成分馏及吸收稳定冷却负荷大幅升高,低温热的回收利用效率降低,冷却负荷增大,从而增加装置冷却水消耗。

(8)低温热水系统取热量不足,设计上无法满足气分取热需要,需耗20 t/h低压蒸汽,后期通过优化操作,调整反应注汽及分馏塔中段取热,能够满足气分装置热量需求。

(9)催化剂耗量大于常规催化,催化剂活性要求维持在≥60,后期调整为62,加上剂油比远大于常规催化,高的反应温度,裂解深度、高的再生烧焦强度、烧焦温度导致催化剂破损失活量大于常规催化。

(10) CO助燃剂消耗量远大于常规催化裂化。由于反应深度大,生焦量大,再加上DCC装置采用的是富氧再生,致使再生中国仍有大量的CO存在,CO在稀相燃烧导致稀相超温,为保证稀相不超温,良好的烧焦效果,故需要加入CO助燃剂比常规催化裂化量大,12包/天CO助燃剂(2 kg/包)。

3 结语

通过对海南精细化工项目DCC装置的运行情况分析以及与常规催化装置的对比,得出以下结论:

(1) DCC工艺采用的操作条件随不如热裂化那样苛刻,但却比常规催化裂化苛刻的多:高温(高出常规催化裂化20~30 ℃)低压、高剂油比(为常规催化的3~4倍)、高的注汽量(20%~25%)的苛刻的操作条件,以达到较高的反应深度的目的。

(2)设备结构方面,DCC工艺采用提升管与床层反应器相结合的方式,加大剂油比,延长停留时间,为改善产品分布以及提高丙烯等关键产品收率提供先决条件。

(3)产品分布以及收率方面,DCC工艺的汽油、柴油收率较常规催化低,但是液化气收率高,尤其是丙烯收率高达15.36%,较常规催化明显高出许多,经济效益显著。

(4) DCC装置生产的汽油性质差,在高的反应深度,高的操作苛刻度及高附加值产品收率的综合影响下,稳定后汽油组分中烯烃含量高,汽油中苯含量达到1.5%,甚至超过。随着对车用汽油的严格要求,DCC所产汽油基本无法满足市场上国五或是国六标准对汽油苯及烯烃含量的要求,通过工艺各种措施来优化调整,勉强使其苯含量≤1.5%,但是却降低了高附加值产品的收率,脱离了DCC装置的特点。

(5) DCC生产的柴油性质较差,不饱和度高,十六烷值低,稳定性较差,多环、稠环芳烃含量高,市场竞争力差,需通过柴油加氢方能满足市场环境要求。

(6) DCC工艺能耗高,催化剂损耗,电耗、中压蒸汽、低压蒸汽、循环水消耗较常规催化而言都较高,反应操作苛刻度大,主要是针对性生产高附加值目的产品。

(7) DCC装置配套需求,由于DCC工况能耗大,所产气体量大,需针对气体中的乙烯和丙烯后续精细化工产业链。汽油中苯含量及烯烃含量是由于反应苛刻度造成,汽油加氢也无法满足当前市场对汽油苯含量要求,需要有配套的其他装置或延伸发展。